Особенности технико-технологического сервиса на этапе трансформации производств

Автор: Алексеев Г.В., Каршева К.О.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Организационно-экономические аспекты сервиса

Статья в выпуске: 1 (71), 2025 года.

Бесплатный доступ

Достижение технологических приоритетов в рамках направления обозначенного рядом законодательных актов составляет основу трансформации современных производств. Вместе с тем, оно должно гармонично сочетаться со всей «совокупностью объединенных производств, обладающих единым техническим уровнем, которые входят в один технологический уклад, развиваются параллельно, то есть изменения в одном элементе уклада приводит к изменению в другом». Такое понятие в научную терминологию ввели российские экономисты-академики РАН - Д. Львов и С. Глазьев [1]. Указанное единение безусловно влечет за собой перестройку многих видов технико-технологического сервиса, каждый из которых обязательно должен быть увязан со всей цепочкой, действующей в данном секторе экономики.

Технологические приоритеты, трансформация производств, технологический уклад, технико-технологический сервис

Короткий адрес: https://sciup.org/148331298

IDR: 148331298 | УДК: 338.264

Текст научной статьи Особенности технико-технологического сервиса на этапе трансформации производств

Введение. Определенные сдвиги формирования связей между некоторыми производствами появились. Формируются предприятия по утилизации отходов с переработкой их, например, в строительные панели или даже сжиганием для получения дополнительной энергии используемой для бытовых целей, например, для отопления жилья.

EDN HSBNTB

Отсутствие научно обоснованных подходов, однако, оставляет без влияния отдельные крупные отрасли. Так, например, обеспечение населения продукцией птицеводства, в первую очередь, мясом кур и другой птицы приводит к скоплению на птицефабриках большого количества вторичного перопухового сырья. При убое 1 миллиона голов птицы получают порядка 180– 500 тонн отходов, при этом в настоящее время утилизации подвергается порядка 20% от всех перопуховых отходов, а остальные 80% подвергают захоронению либо сжигают. Перопуховые отходы относятся к 4 группе опасности, и в случае ненадлежащего хранения или аварии в местах хранения период восстановления окружающих территорий может занять до 5 лет. Вместе с тем, за последнее столетие обострились проблемы деградации почвы. К настоящему времени уже деградировано около 2 млрд гектаров плодородных земель, что составляет около 27% от общего количества земель, предназначенных для выращивания сельскохозяйственных культур.

Таблица 1 – Химический элементный состав кератина

|

Наименование элемента |

Содержание, % |

|

Углерод |

45,53-48,26 |

|

Кислород |

28,57-27,41 |

|

Азот |

14,18-14,88 |

|

Водород |

7,33-6,98 |

|

Сера |

1,84-1,99 |

|

Фосфор |

0,49-0,54 |

|

Магний |

0,36 |

|

Кальций |

0,25 |

|

Калий |

0,15 |

|

Железо |

0,14 |

|

Цинк |

0,032 |

|

Алюминий |

0,029 |

|

Мышьяк |

0,013 |

|

Марганец |

0,0055 |

|

Молибден |

0,0033 |

|

Хром |

0,0016 |

|

Свинец |

0,0016 |

|

Медь |

0,00033 |

|

Фтор |

0,00003 |

Ухудшение окружающей экологической обстановки крайне негативно сказывается на здоровье населения в тех районах, которые в других отношениях вполне благополучны. Указанные обстоятельства свидетельствуют о безусловной актуальности использования потенциала биологически активных веществ вторичного сырья пти-цепереработки, такого как перопуховые отходы, для компенсации нехватки или торможения исчезновения полезных веществ с территорий посевных площадей.

Для замедления деградации почвы на сегодняшний день используют синтетические структурообразователи. Хотя эти соединения и оказываются часто эффективными для структурирования, но при этом есть опасность вторичного загрязнения почв токсическими продуктами их разложения.

Проведенные ранее исследования состава перопуховых отходов (тал.1) выявили достаточно высокое наличие белка кератина, имеющего достаточно разнообразный химический состав. Это вещество, обладая высокой прочностью и свойством водорастворимости, может значительно улучать структуру сред, в которые он вносится. Использование кератина в составе структурооб-разователя деградируемых почв, нуждающихся в большинстве из этих элементов, сдерживается отсутствием эффективных технологий выделения его из перопуховых отходов.

Материалы и методы. Нами проведены исследования по реализации одной из таких технологий с использованием ультразвуковых колебаний различных частот от генератора «Волна-Л» модели УЗТА-0,6/22-ОЛ при частоте 20±2 кГц при выходной мощности 630Вт и интенсивностью излучения до 100 Вт/см2. При проведении экспериментов использовали следующие реактивы и сырье:

-

- перопуховое сырье по ГОСТ Р 533972009

-

- вода дистиллированная по ГОСТ 6709-72

-

- NaOН по ГОСТ Р 55064-2012

Предварительная обработка сырья перед его гидролизом включала очистку и промывку кератинсодержащих отходов от сопутствующих продуктов (кровь, куриный помет, сено) с последующей сушкой в пароконвектомате при температуре 65 оС.

Сам процесс гидролиза проводили с использованием таких дополнительных реагентов как 0,25–10 % растворы гидроксида натрия, 13 % раствор гидроксида калия или 25 % раствор аммиака, при этом концентрация раствора NaOH варьировалась от 1 до 9%. Ранее было показано, что использование более высоких концентраций щелочи приводит к понижению содержания сырого протеина в готовом продукте и его «засаливание», что в свою очередь негативно отражается, например, на всхожести зерновых при внесении получаемого структурообразователя в почву [2-3] .

В таблице 2 представлены результаты опытов проведения гидролиза перо-пухового сырья в диапазоне концентрация 1,3,6,9% варьированием гидромодуля с воздействием ультразвукового излучения с частотой 44кГЦ, мощностью устройства 750 Вт и сужающимся волноводом [4].

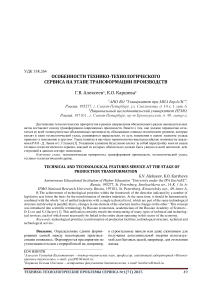

На рисунке 1 приведена диаграмма результатов экспериментов.

Уравнения линий тренда на рис.1 приведены сверху вниз в последовательности концентраций раствора NaOH варьировалась от 1 до 9%.

В таблице 3 представлены результаты опытов проведения гидролиза перопухового сырья в диапазоне концентрация 1,3,6,9% с варьированием гидромодуля и воздействием ультразвукового излучения с частотой 22кГц, мощностью устройства 750 Вт и сужающимся волноводом [5].

Таблица 2 – Время гидролиза перопухового сырья под воздействием ультразвукового излучения с частотой 44кГц

|

Концентрация |

Гидромодуль |

|||

|

10 |

20 |

30 |

40 |

|

|

1 |

30 |

16 |

10 |

10 |

|

3 |

20 |

10 |

8 |

9 |

|

6 |

10 |

6 |

4 |

5 |

|

9 |

9 |

4 |

3 |

4 |

y = -6,6x + 33 y = -3,5x + 20,5 y = -1,y7x= +-11,60x,5+ 9

R2 = 0,8157 R2 = 0,6604 R2 = 02696/5 818

Рисунок 1 – Зависимость времени гидролиза перо-пухового сырья под воздействием ультразвукового излучения с частотой 44кГц. (По оси ОХ обозначены значения гидромодуля 10-40; по оси OY обозначены значения времени гидролиза)

Таблица 3 - Время гидролиза перопухового сырья под воздействием ультразвукового излучения с частотой 22 кГц

|

Концентрация |

Гидромодуль |

|||

|

10 |

20 |

30 |

40 |

|

|

1 |

9 |

6 |

8 |

12 |

|

3 |

8 |

4 |

5 |

9 |

|

6 |

4 |

2 |

3 |

7 |

|

9 |

6 |

3 |

5 |

9 |

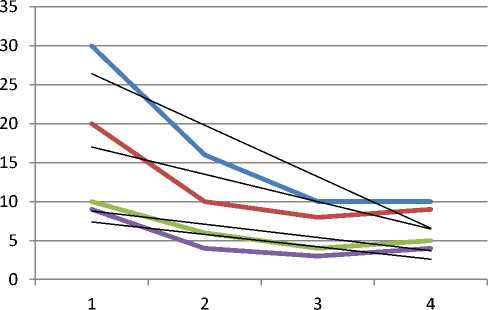

На рисунке 2 приведена диаграмма результатов опытов.

Уравнения линий тренда на рис.2 приведены сверху вниз в последовательности концентраций раствора NaOH варьировалась от 1 до 9%.

Рисунок 2 – Зависимость времени гидролиза перопухового сырья под воздействием ультразвукового излучения с частотой 22кГц. (по оси ОХ обозначены значения гидромодуля 10-40; по оси OY обозначены значения времени гидролиза)

Результаты и обсуждение. Общий анализ средних значений длительности гидролиза кератина в диапазоне концентрация 1,3,6,9% варьированием гидромодуля воздействием ультразвукового излучения 22кГЦ и 44кГЦ проводился методами регрессионного анализа.

На первом этапе выборочно анализировали графические зависимости построенные для случаев обработки УЗ при сужающейся конструкции волноводов при введении щелочи в объеме 1% для частот излучения 44 кГц и 22 кГц, при меняющемся гидромодуле (10-40).

Простейший линейный регрессионный анализ полученных экспериментальных данных средствами Excel говорит о том, что судя по величинам коэффициентов множественной детерминации все зависимости достаточно хорошо описываются линейными моделями (R2 >0.9).

Аналогичному анализу подвергали экспериментальные данные эксперимента, где использовали также сужающийся волновод, но частоту УЗ выбирали 22 кГц.

Выполненная обработка данных говорит о более сложных процессах, происходящих при гидролизе перопухового сырья в новых условиях, что описывается теперь уже уравнения регрессии второго порядка [6-9].

Такие предположения дают основания для более детального рассмотрения изучаемых процессов с помощью аппарата нелинейного многомерного анализа данных эксперимента.

Представляет интерес, например, вопрос о различиях в процессах гидролиза проходящих при невысоких значениях показателя гидромодуля и достаточно больших его значениях или при одинаковых показателях гидромодуля, но при разных частотах УЗ излучения. С одной стороны, это определяет качество будущего продукта, а с другой отвечает за энергоемкость реализуемого процесса гидролиза. Ответ на эти вопросы можно получить, построив многомерную регрессионную модель изучаемого процесса. Такой анализ прово- дили средствами Excel по программе, приведенной в таблице 4.

Таблица 4 - Программа для построения нелинейной модели гидролиза

|

% |

Gm |

%Л2 |

GmЛ2 |

%*Gm |

t1 |

t2 |

|

1 |

10 |

1 |

100 |

10 |

30 |

10 |

|

3 |

10 |

9 |

100 |

30 |

20 |

8 |

|

6 |

10 |

36 |

100 |

60 |

10 |

4 |

|

9 |

10 |

81 |

100 |

90 |

9 |

3 |

|

1 |

20 |

1 |

400 |

20 |

16 |

10 |

|

3 |

20 |

9 |

400 |

60 |

10 |

9 |

|

6 |

20 |

36 |

400 |

120 |

6 |

5 |

|

Предельные значения |

||||||

|

9 |

20 |

макс |

||||

|

1 |

10 |

мин |

||||

|

t1 |

||||||

|

0,19 |

-0,05 |

0,42 |

0 |

-8,84 |

41,85 |

|

|

0,01 |

0,00 |

0,03 |

0 |

0,51 |

0,93 |

|

|

1 |

0,51 |

0 |

0 |

0 |

0 |

|

|

396,14 |

2 |

0 |

0 |

0 |

0 |

|

|

415,19 |

0,52 |

0 |

0 |

0 |

0 |

|

|

f2 |

||||||

|

0 |

0 |

0,05 |

0 |

-1,48 |

11,30 |

|

|

0,04 |

0 |

0,07 |

0 |

0,96 |

1,75 |

|

|

0,96 |

0,96 |

0 |

0 |

0 |

0 |

|

|

13,54 |

2 |

0 |

0 |

0 |

0 |

|

|

50,12 |

1,85 |

0 |

0 |

0 |

0 |

|

|

Y1= |

41,85-8,84x1+0,42x1^2-0,05x2^2+0,19x1x2 |

|||||

|

Y2= |

11,3-1,48x1+0,05x1^2 |

|||||

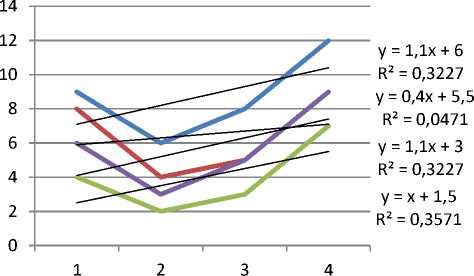

Проведенные вычисления говорят о том, что время, которое затрачивается при разных значениях гидромодуля на гидролиз при показателях гидромодуля (х1) и содержания щелочи (х2) описывается зависимостями

Y1= 41,85-8,84x1+0,42x12-0,05x22+0,19x1x2

Y2= 11,3-1,48x1+0,05x12

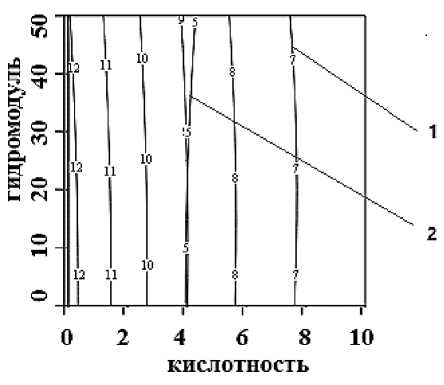

Графическая интерпретация построенных моделей в виде линий уровня пространственных графиков приведена на рисунке 3.

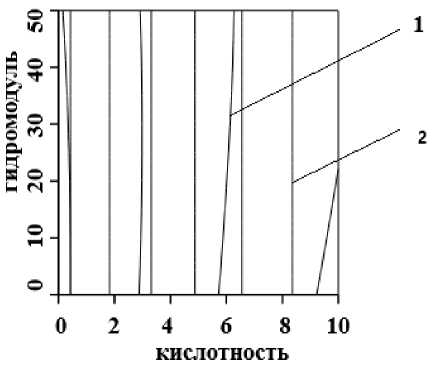

Аналогичный анализ проводили при осуществлении процессов при частоте ультразвука 22 кГц и 44 кГц.

Соответствующие уравнения регрессии записывали в виде

Y1= 12,31-1,93x1+0,14x12-0,01x22+0,01x1x2

Y2= 8,84-2,34x1+0,2x12+0,01x22

Графики этих регрессионных уравнений приведены на рисунке 4.

Рисунок 3 – Динамика гидролиза перопухового сырья: Y1 – на начальном этапе;

Y – на завершающемся этапе

Та блица 5 – Средние значения времени проведения гидролиза перопуховых отходов

|

Образец |

Время растворения (минуты) |

|||

|

10 |

20 |

30 |

40 |

|

|

1%(22кГЦ) сужающийся |

9 |

6 |

8 |

12 |

|

3%(22кГЦ) сужающийся |

8 |

4 |

5 |

9 |

|

6%(22кГЦ) сужающийся |

4 |

2 |

3 |

7 |

|

9%(22кГЦ) сужающийся |

6 |

3 |

5 |

9 |

|

1%(44кГЦ) сужающийся |

30 |

16 |

10 |

10 |

|

3%(44кГЦ) сужающийся |

20 |

10 |

8 |

9 |

|

6%(44кГЦ) сужающийся |

10 |

6 |

4 |

5 |

|

9%(44кГЦ) сужающийся |

9 |

4 |

3 |

4 |

|

1%(22кГЦ) рас ширяющийся |

22 |

12 |

18 |

20 |

|

3%(22кГЦ) рас ширяющийся |

17 |

10 |

16 |

19 |

|

6%(22кГЦ) рас ширяющийся |

10 |

7 |

12 |

15 |

|

9%(22кГЦ) рас ширяющийся |

8 |

6 |

9 |

16 |

|

1%(44кГЦ) рас ширяющийся |

50 |

29 |

23 |

24 |

|

3%(44кГЦ) рас ширяющийся |

38 |

19 |

17 |

19 |

|

6%(44кГЦ) рас ширяющийся |

12 |

8 |

7 |

8 |

|

9%(44кГЦ) рас ширяющийся |

10 |

6 |

5 |

6 |

Выводы. Полученные в результате анализа нелинейных двухфакторных моделей выводы говорят о том, что на начальных этапах в рассматриваемых диапазонов гидромодулей процессы идут несколько более интенсивно. Об этом же свидетельствуют графики, построенные для источников УЗ частотой 44 кГц.

Для более детального рассмотрения особенности протекания процессов гидролиза следует использовать специальные справочные таблицы, приведенные для более общих случаев гидролиза (табл.5).

Рисунок 4 – Динамика гидролиза перопухового сырья: Y1 – при частоте 22 кГц; Y2 – при частоте 44 кГц.