Остаточные напряжения и деформации при сварке

Автор: Сальманов Ильдус Динисламович, Барановский Михаил Юрьевич, Тарасов Владимир Александрович

Журнал: Строительство уникальных зданий и сооружений @unistroy

Рубрика: Строительные материалы, строительная механика

Статья в выпуске: 12 (27), 2014 года.

Бесплатный доступ

Сварка является одним из самых часто применяемых видов соединений для металлических деталей, изделий и конструкций. Она используется практически во всех отраслях промышленности, в том числе и в строительстве. Одним из недостатков данного типа соединения является возникновение остаточных напряжений и деформаций в процессе сварки. В данной работе был произведен обзор и анализ существующих трудов на тему сварочных остаточных напряжений и деформаций, составлена классификация, выявлены основные причины возникновения. Также были рассмотрены способы определения сварочных напряжений и деформаций и способы их предупреждения.

Сварка, сварное соединение, деформации, остаточные напряжения, поля напряжений

Короткий адрес: https://sciup.org/14322073

IDR: 14322073 | УДК: 69.07

Текст научной статьи Остаточные напряжения и деформации при сварке

В настоящее время сварка является одной из самых часто применяемых технологий для соединения металлических деталей во многих отраслях современной промышленности, в том числе и в строительстве. Ее широкое применение обусловлено целым рядом преимуществ, таких как снижение веса конструкций, сокращение сроков изготовления изделий сложной формы, большие возможности для механизации и автоматизации процесса.

Однако, наряду с преимуществами, сварка обладает и некоторыми недостатками, к числу которых можно отнести возникновение остаточных напряжений и деформаций в зоне термического влияния. Появляющиеся в результате сварки остаточные деформации затрудняют процесс сборки крупногабаритных конструкций из отдельных сварных блоков. Кроме того, нежелательно применение сварки для термоупрочненной стали, а также стали, упрочненной вытяжкой, в связи с разупрочнением участка околошовной зоны.

В сочетании с другими неблагоприятными факторами, такими как низкая температура, пониженные пластические свойства металла, неудачная форма соединения, остаточные сварочные напряжения могут привести к снижению несущей способности конструкции.

Обзор иностранной и отечественной литературы

Возникновение сварочных остаточных напряжений и деформаций было описано в работах многих ученых и исследователей. Были сформированы классификации напряжений и деформаций, причины их возникновения и различные способы определения таковых. Также исследованы и описаны методы предупреждения напряжений и деформаций, возникающих в элементах в процессе их сварки.

Процесс возникновения остаточных напряжений в свариваемых элементах был описан в трудах Зайцева Н.А., Гатовского К.М., Малеткиной Т.Ю., Николаева Г. А., Куркина С. А. и др. [2-4,7-9,11-13,19,22]. Такие исследователи, как Зарезин А.А.,Ряполов В.А.,Гольдштейн Р.В. и др. описали методы определения остаточных напряжений и деформаций [1,5,6,10,14,25,26,30]. Методы предупреждения и уменьшения, а также использования компьютерных технологий при определении напряжений и деформаций при сварке описаны в работах Федосеевой Е.М.,Козинцева В.М. и др. [15,16,18,20,21,23,26,27].

В развитии и совершенствовании экспериментальных методов определения остаточных напряжений основополагающими являются работы Антонова А.А., Биргера И.А., Винокурова В.А. и других исследователей.

Первый метод определения остаточных напряжений – метод фиктивных сил был представлен в наиболее полном и законченном виде в работах Рыкалина Н.Н. и Николаева Г.А.

Второй метод основан на решении обратной температурной задачи деформируемой среды. Впервые данное направление было разработано и представлено в трудах А.Д. Бондаренко.

Гольдштейн Р.В. Козинцев В.М. Куров Д.А. Попов А.Л. Челюбеев в своём труде описали методы определения сварочных напряжений по цветам побежалости [17].

Постановка задачи

Целью настоящей работы является обзор существующих видов сварочных напряжений и деформаций, анализ причин их возникновения. Рассмотрение теоретических методов определения остаточных напряжений. А также обзор способов предупреждения напряжений и деформаций, возникающих при сварке.

Классификация сварочных напряжений

Электрическая дуговая сварка характеризуется резким локальным нагревом, обусловленным воздействием концентрированного источника теплоты, приводящем металл на участке сварки в пластичное и жидкое состояние, и сравнительно быстром охлаждении этого участка. В результате в конструкции возникают временные и остаточные сварочные напряжения. Временные напряжения наблюдаются только в процессе сварки при изменении температуры и, как правило, исчезают после охлаждения изделия. Остаточные напряжения остаются в сварной конструкции после окончания сварки, ее полного остывания и снятия закрепляющих нагрузок.

В зависимости от протяженности силового поля и его физической сущности остаточные напряжения бывают:

-

- I рода – макронапряжения, уравновешенные в пределах областей, размеры которых соизмеримы с размерами изделия;

-

- II рода – микронапряжения, уравновешенные в пределах размера зерен металла;

-

- III рода – субмикроскопические напряжения, уравновешенные в пределах нескольких межатомных расстояний.

В сварных конструкциях из низкоуглеродистых и низколегированных сталей в основном развиваются сварочные напряжения первого рода. Напряжения второго и третьего рода могут возникнуть при сварке некоторых легированных и высоколегированных сталей.

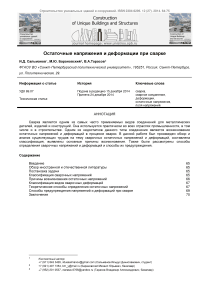

В зависимости от пространственного расположения и взаимодействия различают сварочные напряжения:

-

- линейные (одноосные) – действуют только по одной оси в одном направлении (в элементах стержневого типа);

-

- плоскостные (двухосные) – действуют в двух направлениях (в пластинах и оболочках);

-

- объемные (трехосные) – действуют в трех направлениях (в телах трех измерений).

Одноосные, двухосные и трехосные напряжения показаны, соответственно, на рисунках 1,2 и 3.

При таком делении предполагается, что компоненты напряжений, направленные соответственно по двум или трем осям, соизмеримы между собой.

Рисунок 1. Линейное (одноосное) напряжение

Рисунок 2. Плоскостное (двухосное) напряжение

Рисунок 3. Объемное (трехосное) напряжение

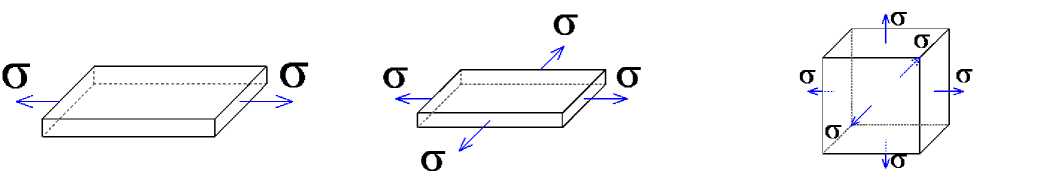

По направлению действия напряжений различают продольные – направленные параллельно оси шва, и поперечные – направленные перпендикулярно к оси шва сварочные напряжения (рисунок 4).

Рисунок 4. Направление действия напряжений

Окончательное формирование сварочных напряжений происходит после завершения процесса сварки и освобождения сварной конструкции от закреплений. Вместе с этим происходит перераспределение напряженно-деформируемого состояния конструкции, возникают остаточные деформации и вследствие этого перераспределяются и внутренние напряжения конструкции.

Причины возникновения остаточных напряжений

Выделяют несколько причин образования внутренних остаточных напряжений в сварных соединениях и конструкциях:

-

1. Локальный неравномерный нагрев металла . Как известно, все металлы при нагревании расширяются, а при охлаждении сжимаются. В процессе сварки, в результате местного нагрева металла и его последующего охлаждения, в сварном соединении образуется неравномерное температурное поле. Таким образом, в свариваемой детали возникают сжимающие и (или) растягивающие термические внутренние напряжения. Величина этих напряжений зависит главным образом от температуры нагрева, коэффициента линейного расширения и теплопроводности свариваемого металла.

-

2. Неравномерные структурные превращения в металле . При сварке конструкций из углеродистых и легированных сталей при нагреве выше критических температур могут возникнуть напряжения, обусловленные фазовыми превращениями с изменением типа кристаллической решетки и образованием фазы, обладающей большим удельным объемом и другим коэффициентом линейного расширения.

-

3. Литейная усадка наплавленного металла . При охлаждении и затвердевании расплавленного металла шва происходит его усадка. Это объясняется тем, что при затвердевании увеличивается плотность металла, в результате чего его объем уменьшается. Вследствие неразрывной связи наплавленного металла с основным металлом, остающимся в неизменном объеме и противодействующим усадке, в сварном соединении возникают продольные и поперечные внутренние напряжения, вызывающие соответствующие деформации сварного соединения.

При сварке жестко закрепленной конструкции, величина термических напряжений может возрастать вследствие ограниченности ее свободного перемещения в процессе нагрева и охлаждения. При этом сначала в нагревающейся конструкции ввиду ее расширения будут возникать сжимающие внутренние напряжения, а при последующем охлаждении в процессе ее укорочения – растягивающие напряжения.

Когда величина внутренних напряжений достигнет уровня предела текучести, в металле начнут происходить пластические деформации, приводящие к изменению формы и размеров свариваемого изделия. После окончания процесса сварки, в областях, подвергшихся неравномерному пластическому деформированию, возникнут остаточные напряжения.

Наибольшие напряжения могут возникнуть при сварке конструкций из легированных сталей, склонных к закалке. В таких сталях превращение структур идет с образованием так называемых закалочных структур (мартенсита), обладающих большим удельным объемом, более высокой твердостью, хрупкостью и пониженной пластичностью. Такое превращение сопровождается увеличением объема; прилегающий к нему металл будет испытывать растягивающие напряжения, а участки со структурой мартенсита – растягивающие. В непластичных сплавах это может привести к образованию трещин.

В результате продольной усадки в соединении возникает деформация в продольном направлении относительно оси шва, а поперечная, как правило, вызывает угловые деформации.

Классификация видов сварочных деформаций

Возникающие при сварке деформации, как и напряжения, могут быть временными и остаточными, а по направлению действия – продольными и поперечными.

В зависимости от характера, формы и размеров свариваемых деталей различают сварочные деформации:

-

- общие – искажают форму и размеры всей конструкции (изменение линейных размеров конструкции и искривление ее осей в продольном и поперечном направлениях);

-

- местные – распространяются на отдельные элементы конструкции (деформации отдельных элементов при потере устойчивости конструкции и угловые деформации).

Величина и характер деформаций в основном определяются толщиной и свойствами основного металла, режимом сварки, формой шва и конструктивными особенностями свариваемых деталей. Чем больше толщина свариваемого металла, тем меньше величина возникающих в нем деформаций, Это объясняется большей жесткостью свариваемой конструкции.

Значительное влияние на величину деформаций оказывает значение коэффициента линейного расширения металла. Чем больше значение этого коэффициента, тем больше величина возникающих деформаций.

Теоретические способы определения остаточных напряжений

В теории сварочных деформаций и напряжений выделяют два основных метода решения задачи определения сварочных напряженийи деформаций.

Первый метод в литературе известен как метод фиктивных сил. Этот способ основан на предположениях одномерности поля напряжений и гипотезе плоских сечений. Он подразумевает, что в процессе остывания металла в зоне шва возникают усадочные растягивающие напряжения, которые представляются в виде активной нагрузки, приложенной к свариваемой детали. Применяя гипотезу плоских сечений и учитывая, что в данном поперечном сечении внутренние силы находятся в равновесии, можно найти основные параметры для определения закона распределения этих усадочных напряжений.

Второй метод основан на решении обратной температурной задачи деформируемой среды. В процессе исследования возникающих сварочных напряжений и деформаций, устанавливается закон распределения температуры свариваемой детали для любого момента времени в зависимости от мощности источника и скорости его перемещения. Далее, на основании построенной температурной кривой и гипотезы плоских сечений, находят как временные, так и остаточные напряжения и деформации для данного поперечного сечения свариваемой детали.

В связи с интенсивным развитием вычислительной техники стало возможным выполнение любых расчетов, в том числе и определение остаточных сварочных напряжений. В настоящее время на передний план выходят более универсальные методики, характеризующиеся простотой задания исходной информации. В основе таких методик лежит, в частности, метод конечных элементов, позволяющих решить данную задачу (ANSYS, ABAQUS, SYSWELD).

В работе Колесникова Я.А. и Ямилева М.З. [29] численным моделированием с помощью конечноэлементного программного комплекса ANSYS 10.0 было исследовано напряженно-деформированное состояние сварного шва из стали 15Х5М с учетом возникновения в сварном соединении и зоне термического влияния закалочной структуры.

В результате исследования были получены следующие результаты:

-

- наибольшая концентрация напряжений и деформаций возникает в зоне сварного шва и в зоне сплавления, при этом эквивалентные остаточные напряжения (по Мизесу) достигают предела текучести.

-

- уровень остаточных окружных напряжений при сварке без подогрева превышает предел текучести металла шва на 21%.

-

- в случае сварки с предварительным подогревом величина максимальных эквивалентных и окружных напряжений снижается по сравнению со сваркой без подогрева на 15% и 17,5% соответственно, за счет больших пластических деформаций в сварном шве (увеличение на 9,8%).

Способы предупреждения напряжений и деформаций при сварке

Для предупреждения напряжений и деформаций при сварке применяются конструктивный и технологический способы.

Конструктивный способ основан на рациональном конструировании сварных узлов и включает следующие мероприятия:

-

1. Назначение минимальных сечений сварных швов (по условиям прочности) для уменьшения объемов, в которых протекают пластические деформации.

-

2. Избежание чрезмерных скоплений и пересечений сварных швов для уменьшения плоскостных и объемных напряжений, особенно в конструкциях, воспринимающих ударную и переменную нагрузку.

-

3. Расположение сварных швов симметрично центру тяжести изделия с целью взаимного уравновешивания возникающих изгибающих моментов.

-

4. Применение преимущественно стыковых швов, являющихся менее жесткими и характеризующихся меньшей концентрацией силовых напряжений по сравнению с угловыми швами.

-

5. Избежание применения накладок, косынок и т.п., ведущем к увеличению плоскостных деформаций.

-

6. Применение вспомогательных элементов в виде ребер жесткости с целью предотвращения потери устойчивости элементов и образования выпучин в пространственно-развитых конструкциях коробчатого сечения. Для уменьшения поперечной усадки ребра жесткости необходимо располагать так, чтобы при сварке нагреву подвергались одни и те же места основного металла.

-

7. Добавление к номинальным размерам детали припусков на усадку, равным усадке металла для уравновешивания деформаций.

-

8. Расположение сварочных швов таким образом, чтобы оно не мешало механизации сварочных работ.

Технологический способ основан на рациональном выборе теплового режима, способа сборки и технологии сварки и включает следующие мероприятия:

-

1. Применение оптимального теплового режима сварки, при котором зона нагрева свариваемых деталей (ширина активной зоны) минимальна.

-

2. Повышение плотности тока при сварке для равномерного нагрева металла по толщине. За счет этого происходит глубокий провар корня шва и тем самым уменьшаются зазоры в стыковых швах, что приводит к уменьшению влияния поперечной усадки.

-

3. Избежание скрепления узлов и деталей прихватками, создающими жесткое закрепление.

-

4. Обеспечение подвижного состояния закрепленных деталей с помощью клиновых, центровочных и других сборочных приспособлений. При этом сборочные приспособления должны обеспечивать свободное перемещение деталей по направлению поперечной усадки и задерживать их повороты, т.е. препятствовать угловой деформации.

-

5. Предварительное взаимное расположение деталей с учетом их будущей деформации, а также предварительные прогибы, которые исчезнут от деформации после сварки.

-

6. Применение такой последовательности наложение швов, при которой уравновешиваются внутренние напряжения относительно центра тяжести свариваемой конструкции и не 69

-

7. Обеспечение свободы перемещения свариваемых элементов. Особенно это относится к стыковым швам, имеющим большую поперечную усадку. Поэтому в первую очередь свариваются стыковые швы, а затем угловые. Так, при сварке двутавровых балок сначала выполняется сварка стыков стенок и полок, а затем сварка поясов угловыми швами.

-

8. Применение проковки в процессе сварки для уменьшения деформации. Проковка уплотняет шов путем расплющивания остывающего слоя наплавки и в результате уменьшает действие усадки шва. Последний облицовочный слой проковывать не рекомендуется, чтобы не вызвать появление трещин на поверхности шва.

Для уменьшения пиков остаточных напряжения и избегания трещин при сварке свободных деталей и, особенно, закаливающихся сталей тепловой режим следует повышать для увеличения объема разогреваемого металла и уменьшения скорости его остывания. Сварку деталей большой толщины и закаливающихся сталей следует осуществлять с предварительным или сопутствующим подогревом.

При сварке встык жестко закрепленных деталей в целях избегания трещин и разрывов, наоборот, необходимо применять пониженные тепловые режимы. Сварка жестко закрепленной детали большой толщины следует осуществлять многослойными швами, причем сначала необходимо положить слои попеременно по кромкам разделки и только потом заполнять середину шва.

Сальманов И.Д., Барановский М.Ю., Тарасов В.А. Остаточные напряжения и деформации при сварке. /

Salmanov I.D., Baranovskii M., Tarasov V.A.Welding deformations and residual stresses. © происходит значительный перегрев и усадка металла.Применяемая последовательность наложения швов должна обеспечивать равновесие напряжений и деформаций. Деформирование от наложения предыдущего шва должно компенсироваться деформацией после наложения последующего шва Противоположные параллельные швы во многих случаях целесообразно выполнять одновременно или попеременно участками.

Заключение

По результатам проведенного обзора и анализа можно сделать следующие выводы:

-

1. Возникающие при сварке напряжения и деформации достаточно хорошо изучены. На данную тему существует множество работ исследователей, в которых были раскрыты причины возникновения, классификации сварочных напряжений и деформаций, методы их определения и способы предотвращения.

-

2. В настоящее время наиболее прогрессивным методом определения напряжений и деформаций при сварке является компьютерное моделирование с использование специализированного программного обеспечения, основанного на методе конечных элементов (такое, как ANSYS, SYSWELD и т.п.), поддерживающие работу с объемными конечными элементами. Этот метод позволяет более детально учитывать и анализировать перераспределения напряжений при сварке.

Список литературы Остаточные напряжения и деформации при сварке

- Зарезин А.А. Разработка методики определения остаточных сварочных напряжений на основе метода пенетрации в сочетании с электронной спекл-интерферометрией. Дисс. к.т.н. Челябинск. 2003. 216 с.

- Гатовский К.М., Кархин В.А. Теория сварочных деформаций и напряжений. Л.: ЛКИ. 1980. 331 с.

- Пашков Ю.И., Иванов М.А., Губайдулин Р.Г. Остаточные сварочные напряжения и пути снижения стресс-коррозионных разрушений магистральный газопроводов//Вестник ЮУрГУ. 2012. №15.

- Малеткина Т.Ю. Сварочные напряжения и деформации: методические указания к лабораторным работам. Часть I и II. Томск: Том. гос. архит.-строит. ун-та. 2010. 26 с.

- Родионов А.К., Голиков Н.И. Оценка полей остаточных сварочных напряжений кольцевых стыков трубопроводов//Материалы IV Российской научно-технической конференции (Ресурс и диагностика материалов и конструкций). Екатеринбург: ИМАШ УрО РАН. 2009.

- Махненко В.И., Великоиваненко Е.А., Шекера В.М., Розынка Г.Ф., Пивторак Н.И. Остаточные сварочные напряжения в зоне кольцевых сварных стыков трубопроводов из аустенитной стали//Автоматическая сварка. 1998. № 11. С. 32-39.

- Ряполов В.А., Радченко В.Г., Шабалин В.Н., Шевцов Ю.О., Нагорный Д.А., Перевалов П.А. Методы определения и снижения сварочных напряжений и деформаций в сварных конструкциях железнодорожных вагонов//Ползуновский Альманах. 2003. № 4. С. 178.

- Медведев А.Ю., Бычков В.М., Тарасенко Е.Е., Измайлова Н.Ф., Дубин А.И. Исследование остаточных напряжений в соединениях, полученных линейной сваркой трением//Вестник УГАТУ. 2012. Т. 16. № 7(52). С. 59-62.

- Paul Colegrove, ChukwugozieIkeagu, Adam Thistlethwaite,Stewart Williams, Tamas Nagy, WojciechSuder, Axel Steuwer, ThiloPirling. The welding process impact on residual stress and distortion//Science and Technology of Welding and Joining. 2009. Vol. 14(8). pp. 717-725.

- Kordisch, H., Boschen, R., Blauel, J.G., Schmitt, W., Nagel, G. Experimental and numerical investigations of the warm-prestressing (WPS) effect considering different load paths//Nuclear Engineering and Design. 2000. Vol. 84(3). pp. 447-450.

- Кузьминов С. А. Сварочные деформации судовых корпусных конструкций. Л.: Судостроение. 1974. 288 c.

- Николаев Г. А., Куркин С. А., Винокуров В. А. Сварные конструкции. Прочность сварных соединений и деформации конструкций. М.: Высшая школа. 1982. 272 с.

- Бигер И. А. Остаточные напряжения. М.: Машгиз. 1963. 233 с.

- Гатовский К. М. Теория сварочных напряжений и деформаций. Л: изд. Ленинградского Ордена Ленина кораблестроительного института. 1980. 331 с.

- Федосеева Е.М., Игнатов М.Н., Летягин И.Ю., Казымов К.П. Современные методы идентификации неметаллических включений в сварных соединениях трубных сталей//Тяжелое машиностроение. 2011. № 1. C. 45-47.

- Федосеева Е.М., Ольшанская Т.В., Игнатов М.Н. Моделирование нестационарных процессов в сварном соединении трубопровода. Тяжелое машиностроение. 2011. № 3, с. 31-37.

- Гольдштейн Р.В., Козинцев В.М., Подлесных А.В., Попов А.Л., Челюбеев Д.А. Метод электронной спекл-интерферометрии для решения некоторых обратных задач механики упругих тел//Изв. РАН. МТТ. 2006. № 2. С. 5-14.

- Гольдштейн Р.В., Козинцев В.М., Куров Д.А., Попов А.Л., Челюбеев Д.А. Разработка метода определения сварочных напряжений по цветам побежалости//Вестник ПНИПУ. Механика. 2002. № 2. С. 11-23.

- Гольдштейн Р.В., Козинцев В.М., Попов А.Л., Чернышев Г.Н. Экспериментально-теоретический метод диагностики отслоений тонких покрытий//ПММ 2000 Т. 64. Вып. 2. С. 332-336.

- Stoney G.G. The tension of metallic films, deposited by electrolysis//Proc. Roy. Soc. London Ser. A. 1909. Vol.82. № 553. pp. 172-175.

- Зарубин П.Е., Барановский М.Ю., Тарасов В.А. Teklastructures -инновация в создании конструкций//Строительство уникальных зданий и сооружений. 2013. № 5. С. 1-8.

- Барановский М.Ю., Тарасов В.А. Стандартизированные ферменные конструкции с уклоном 10% пролётами 24, 30, 36 метров//Строительство уникальных зданий и сооружений. 2014. № 7. С. 93-101.

- Фокин В.Г. Остаточные напряжения и коробление при осаждении покрытия//Вестн. СамГТУ. Сер. Техн. науки. 2000. № 10. С. 40-45.

- Гольдштейн Р.В., Козинцев В.М., Подлесных А.В. и др. Многослойные тонкие покрытия и их диагностика с помощью лазерно-компьютерной интерферометрии//Препринт № 741. М.:Ин-т проблеммеханики РАН. 2003. 34 с.

- Timoshenko S., Woinowsky-Krieger S. Theory of Plates and Shells. New York: McGraw-Hill. 1959. 580 p.

- Касаткин Б.С., Кудрин А.Б., Лобанов Л.М. и др. Экспериментальные методы исследования деформаций и напряжений: справочное пособие. Киев: Наук. думка. 1981. 583 с.

- Michaleris P., Dantzig J., Tortorelli D. Minimization of welding residual stress and distortion in large structures//Welding Journal. 1999. Vol. 78(11). pp. 361-366.

- Ватин Н.И., Синельников А.С. Большепролетные надземные пешеходные переходы из легкого холодногнутого стального профиля//Строительство уникальных зданий и сооружений. 2012. № 1. С. 47-52.

- Игнатьев А. Г., Зарезин А. А. Метод измерения остаточных сварочных напряжений//«Сварка-контроль. Итоги XX века». Сб. докл. 19 н.-т. конф. Сварщиков Урала. Челябинск: ЦНТИ. 2000. С. 159-161.

- Колесников Я. А., Ямилев М.З., Фазылов М.Р. Численное моделирование сварного соединения из стали 15х5м и оценка его напряженно-деформированного состояния//Сборник научных трудов. Уфа. 2008. С. 135-151.

- Игнатьев А.Г., Пызин Г.П. Определение остаточных напряжений при сварке труб из стали 45//Вопросы сварочного производства: сборник научных трудов. Челябинск: ЧГТУ. 1994. С. 31-35.