Отображение функциональной структуры проектируемого изделия в дереве построения его 3D-модели

Автор: Похилько Александр Федорович, Цыганков Денис Эдуардович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

В работе рассматривается подход к достижению наибольшей информативности электронной 3D-модели на этапе конструкторского проектирования, заключающийся в отображении деревом ее построения информации о функциональной структуре проектируемого изделия. Такой подход основан на биекции между деревом построения 3D-модели и набором функциональных элементов, составляющих структуру изделия, несущих фиксированный и строго заданный смысл в рассматриваемой предметной области.

Cax-технологии, 3d-модель, проектирование, макет, cad-система, конструирование, сапр, структурно-функциональная декомпозиция

Короткий адрес: https://sciup.org/148205065

IDR: 148205065 | УДК: 658.512.22:004.896

Текст научной статьи Отображение функциональной структуры проектируемого изделия в дереве построения его 3D-модели

Непрекращающееся развитие CAx-систем упрочнило положение 3D-моделей в жизненном цикле изделия (ЖЦИ) [1, 2], прежде всего, на стадии опытно-конструкторских работ (ОКР) [3], вследствие чего последние являются отображением изделия как в процессе его изготовления – при моделировании в CAM-системах, принципах функционирования, что обеспечивается функционалом CAE-систем, так и собственно конструкции, формируемой в CAD-системах. Очевидно, что для этапа конструкторского (технического) проектирования важнейшей проектной информацией является именно конструкция изделия , отображаемая современными CAD-системами следующим образом:

CAD : Констр.(Изд.) ^ Мод. Ид , ^

где Мод . Ид . , Констр.(Изд.) - 3D-модель изделия и его конструкция соответственно.

Непосредственно сама 3D-модель является лишь «следствием» выполнения базовых операций (БО) CAD-системы [4], иерархически упорядоченных в т.н. «дереве построения» 3D-модели [5] – линейной последовательностью взаимосвязанных БО, тогда:

n

CAD : J БО , ^ Мод. Изд , i = 1 (2)

где символ конъюнкции означает последовательность выполнения БО, формируя проектный маршрут – упорядоченный набор БО, формирующий 3D-модель изделия.

Информативность 3D-модели заключается в отображении ею требуемых для текущего этапа ЖЦИ проектных данных об изделии [6]. Отображение его конструкции – основной функционал CAD-системы: проектное решение в виде 3D-модели обладает

законченностью конструкции, т.е.

Мод. Изд. = Констр.(Изд.) . При этом, проектные данные об изделии, отображаемые 3D-моделью, содержится именно в базовых операциях [2 ,4], составляющих его структуру – дерево построения 3D-модели:

ДерИ^ : Констр. (Изд. ) ^ J /О .

1=1 (3)

где Дер D - дерево построения электронной 3D-модели проектируемого изделия.

Наибольшая информативность трехмерной модели обеспечивается отображением функциональной структуры изделия, такая 3D-модель уже в полной мере является компонентой цифрового макета изделия [7]. Национальный стандарт Российской Федерации [8] определяет функциональную структуру как «структуру, состоящую из элементов, описывающих функции – функциональных элементов ( ФЭ ) , и связей между ними, не содержащую подробностей их реализации (обычно представляющуюся отображающим иерархию функций графом)». К ФЭ, подходящим под данное выше определение, согласно [9] относятся:

-

• Рабочие элементы (РЭ) , непосредственно выполняющие регламентированные функции изделия;

-

• Базовые элементы (БЭ) , обеспечивающие координацию изделия относительно других изделий в процессе сопряжения;

-

• Соединительные элементы (СЭ) , служащие для материальной связи рабочих и базовых элементов друг с другом;

-

• Технологические элементы (ТЭ) , служащие для реализации технологического процесса изготовления изделия и его последующей сборки.

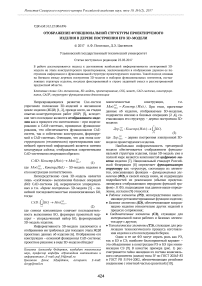

Одни и те же ФЭ могут играть роль как РЭ, так и БЭ и СЭ; наиболее благоприятный вариант – это объединение в конструкции РЭ и БЭ при минимизации СЭ [9]. В качестве примера (рис. 1) рассматривается гайка накидная из состава коаксиального соединителя (вилки) типа IV по ГОСТ 20265-83 и ГОСТ РВ 51914-2002, обеспечивающая резьбовое соединение с ответной частью (розеткой) [10].

Рис. 1. Структурно-функциональный анализ (СФА) проектируемого изделия

Каждый ФЭ имеет однозначно верно воспринимаемую семантическую наполненность (резьба, рифление и др.), актуальную в предметной области изделия - соединителя коаксиального [11], а также проектируемого финального изделия уровня «Сборочная единица» , куда входит рассматриваемая деталь [12]. На основе физического смысла выделяются атрибуты ФЭ [13], качественно и количественно определяющие его итоговый геометрический 3D-образ [14] (диаметр отверстий, количество лысок, тип рифления и др.). Значения данных атрибутов являются характеристикой конкретного экземпляра ФЭ. С учётом структурно-функциональной декомпозиции (СФД) изделия на ФЭ, проводимой в процессе СФА, и состава структуры 3D-модели из набора БО в соответствии с формулой (2), отображение дерева построения вида {БОД п ^ {ФЭ j } m в CAD-системе может быть реализовано двумя, на первый взгляд, сходными методами:

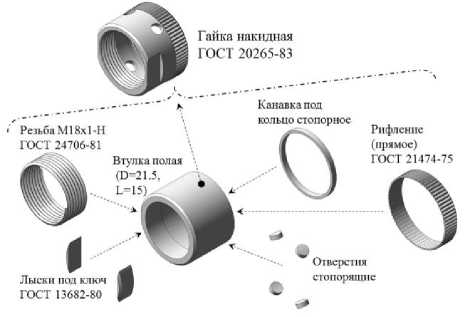

Метод сюръективного отображения. Данный метод основан на объектно-ориентированном упорядочивании (но не объединении) БО CAD-системы в дереве построения 3D-модели [15]. Согласно ему, требуемое отображение может быть достигнуто вполне очевидным образом, представленным на рис. 2 и формулой (4):

Рис. 2. Сюръективное отображение структуры проектируемого изделия

Дер. 3ИDзд.

= { БО,

ЦМ ^ ФЭ к }, j = 1

при i = i,n, k = 1,m, p > k ,

т.е. каждый ФЭ строится упорядоченным набором {БО k }, при k = [1…n] , предоставляя соответствующие проектные параметры для определения его геометрического 3D-образа [15], то есть, является, по своей сути шаблоном [16]. При этом конкретный состав и количество БО выбирается инженером.

Достоинство такого описания процесса построения 3D-модели заключается в максимально возможно подробной (в рамках функционала CAD-системы) визуализации информации о структуре проектного решения, четко и понятно воспринимаемой, а также в удобстве редактирования и модификации. То есть, при изменении СФЭ, модификация его 3D-образа будет осуществляться внесением изменений в соответствующие БО (уровня как 2D и как 3D). Недостатком является высокая сложность процесса построения 3D-модели, в том числе и ее параметризация и обеспечение ассоциативности, а кроме того, необходимость в познании устройства проектируемого изделия (этой информацией конструктора владеют не всегда, в отличие от расчетчиков и схемотехников). Очевидно, что такое построение 3D-модели затруднительно как в плане затрачиваемых трудовых и временных ресурсов, так и в плане высокой интеллектуальной нагрузки на пользователя, поэтому на практике чаще применяется другой подход.

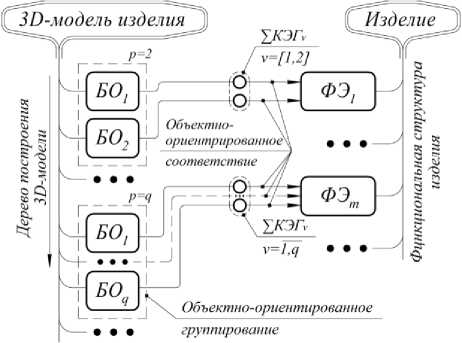

Метод минимума проектных действий. Его суть заключается в быстрейшем и, соответственно, легчайшем процессе построения 3D-модели в плане минимального числа БО CAD-системы [17]. Отображение структуры проектируемого изделия 3D-моделью в соответствии с данным методом имеет вид, представленным на рис. 3 и формулой (5):

Рис. 3. Отображение структуры проектируемого изделия по методу минимума проектных действия

Дер.3 И D зд.

= { БО i

pm

U БО у ^ Е ФЭ к }, j = 1 к = 0

при i = 1,n, p < m ,

т.е. набор {БО i }, при i = [1…n] может отображать какой-либо фиксированный набор {ФЭ k }, при k = [0…m] или же их частей (при k=0) , без четкого соответствия вида БО1 ^ ФЭК . Такой вариант удобнее для инженеров, т.к. требует минимума проектных действий – количества БО и дает возможность построить требуемую геометрию выбранным на свое усмотрение способом, оперируя знакомыми методами построения трехмерных тел.

Достоинства такого описания 3D-модели – это, прежде всего, легкость построения результирующего 3D-образа с низкой интеллектуальной нагрузкой на пользователя, временными и трудовыми затратами, а также более легкая параметризация. Недостатками являются как отсутствие отображения изначально заложенной информационносмысловой наполненности проектного решения (в плане его структуры), так и трудность внесения изменений с сохранением корректности структуры проектного решения. При таком подходе крайне затруднительно повторное использование проектных данных.

Сравнивая и анализируя представленные выше методы, становится очевидным, что оптимален синтез их ключевых преимуществ, а именно:

-

1. Фиксация и отображение подробной информации о структуре проектируемого изделия, актуальной в его предметной области, в рамках 3D-модели;

-

2. Легкость и удобство процесса построения 3D-модели в CAD-системе, обеспечивающего простоту процессов редактирования и модифицирования.

Реализация указанного набора признаков предлагается в следующем методе:

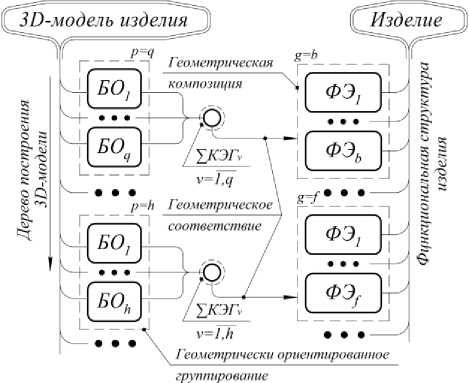

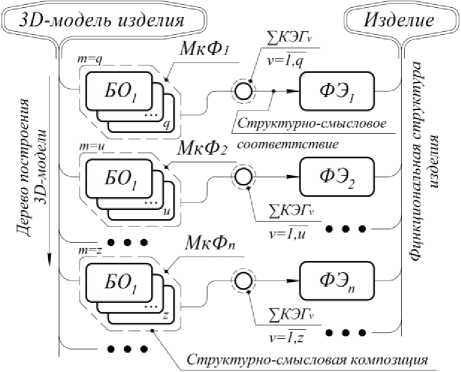

Метод структурного соответствия. Этот метод является, по своей сути, биективным отображением структуры проектируемого изделия (набора ФЭ) деревом построения 3D-модели, что представлено на рис. 4 и формулой (6):

Дер? ис3д = (МкФ^МкФ д ^ ФЭ д },д = 1,n,

где n – количество ФЭ в проектируемом изделии, МкФ – семантическая макрофункция построения 3D-образа соответствующего ФЭ изделия, определяемая как:

МкФi = (ЗБОу, j = 1 (7)

т.е. МкФ – это последовательность упорядоченно выполняющихся БО, формирующих на основе операций CAD-системы результирующий 3D-образ ФЭ.

Основная идея метода структурного соответствия заключается в информационно-смысловом обобщении базовых операций CAD-системы в соответствии с формулой (7) до уровня семантической макрофункции (МкФ) построения 3D-образа ФЭ [18], с четким смысловым соответствием МкФ → ФЭ. Функциональная структура изделия Стр.(Изд.) и дерево построения 3D-модели Дер.3ИDзд как множества, являются равномощными, т.е.:

| Стр.(Изд.)\ = | Дер.^.

Рис. 4. Биективное отображение структуры изделия в дереве построения 3D-модели

Выводы: достоинства метода сюръективного отображения реализованы в четком и строгом соответствии между МкФ и ФЭ , а достоинства метода минимума проектных действий отражены в оперировании непосредственно параметрами макрофункций, набор которых определяется функциональной структурой изделия.

Исследование проводится в рамках гранта № 16-47732138 «Разработка моделей, методов и средств информационной поддержки технологий Concurrent Engineering на основе интегрированного представления процесса в интеллектуальной базе знаний САПР», поддержанного Российским фондом фундаментальных исследований (РФФИ).

Список литературы Отображение функциональной структуры проектируемого изделия в дереве построения его 3D-модели

- Ахтулов, А.Л. Задачи геометрического моделирования в создании систем автоматизации конструирования обводообразующих поверхностей сложных объектов/А.Л. Ахтулов, Л.Н. Ахтулова//Вестник Сибирской государственной автомобильно-дорожной академии. 2011. № 22. С. 43-47.

- Tsygankov, D. et al. The Design Process Structural & Logical Representation in the Concurrent Engineering Infocommunication Environment/D. Tsygankov et al.//Transdisciplinary Lifecycle Analysis of Systems -Proceedings of the 22nd ISPE Inc. International Conference on Concurrent Engineering, July 20-23, 2015, IOS Press, Amsterdam, 2015. P. 595-602.

- Антипин, А.В. Интеграция сапр при конструировании электронной аппаратуры/А.В. Антипин, Е.Е. Носкова//Актуальные проблемы авиации и космонавтики. 2013. Т. 1. №9. С. 192.

- Цыганков, Д.Э. Представление процесса проектирования на базе обобщения элементарных операций до уровня семантических единиц/Д.Э. Цыганков, А.Ф. Похилько//Автоматизация процессов управления. 2015. № 3 (41). С. 81-88.

- Hamilton, P. Азбука технологий моделирования в MCAD-системах. Ч. III. Как технологии MCAD влияют на процесс разработки изделия//CAD/CAM/CAE Observer. 2008. №2. C. 34-36.

- Вичугова, А.А. Формальная модель структуры взаимосвязей разнотипных объектов проектирования/А.А. Вичугова, В.Н. Вичугов, Г.П. Цапко//Известия Томского политехнического университета. 2013. Т. 322. №5. С. 164-169.

- Лихачев, М.В. Применение технологии функционального цифрового макета изделия на этапе предконтрактного проектирования космического аппарата/М.В. Лихачев, Е.А. Шангина//Решетневские чтения. 2013. Т. 1, №17. С. 24-26.

- ГОСТ Р 53394-2009. Интегрированная логистическая поддержка. Основные термины и определения. -М.: Стандартинформ, 2010. 24 с.

- Латыев, С.М. Конструирование точных (оптических) приборов: Учебное пособие. -СПб.: Политехника, 2007. 579 с.

- ГОСТ 20265-83. Соединители радиочастотные коаксиальные. Присоединительные размеры. -М.: Издательство стандартов, 1984. 14 с.

- Калашников, А.В. Наиболее распространенные коаксиальные радиочастотные соединители -URL: http://hamradio.online.ru/ftp2/hfvhf.pdf (дата обращения 13.03.2017 г.).

- Толкачева, Е.В. Автоматизация синтеза технологических решений и их документирования на основе извлечения инженерных знаний/Е.В. Толкачева, И.И. Семенова//Вестник Воронежского государственного технического университета. 2011. Т. 7, №4. С. 76-80.

- Цыганков, Д.Э. Выделение структурно-функциональных элементов электронной цифровой модели изделия/Д.Э. Цыганков, А.Ф. Похилько//Фундаментальные проблемы радиоэлектронного приборостроения: мат-лы Междун. науч.-техн. конф. «INTERMATIC-2016» -М.: Галлея-Принт, 2016. Ч.4. -С. 118-120.

- Цыганков, Д.Э. Представление проектируемого изделия системой структурно-функциональных элементов/Д.Э. Цыганков, А.Ф. Похилько//Современные проблемы проектирования, производства и эксплуатации радиотехнических систем: сборник научных трудов. -Ульяновск: УлГТУ. С. 250-252.

- Евгенев, Г.Б. Метод генерации 3D-моделей в продукционных базах знаний/Г.Б. Евгенев, А.А. Кокорев, М.В. Пиримяшкин//Известия высших учебных заведений. Машиностроение. 2015. №4 (661). С. 38-48.

- Калинцев, В.И. Применение шаблонов Knowledge based Engineering в САПР CATIA V5 для моделирования сотовых панелей/В.И. Калинцев, М.В. Лихачев//Решетневские чтения. 2015. Т. 2, №19. С. 220-222.

- Кидрук, М.И. Компас-3D V10 на 100%. -М.: Питер, 2009. 500 с.

- Tsygankov, D. The Design Process Data Representation Based on Semantic Features Generalization/D. Tsygankov et al.//Transdisciplinary Engineering: Crossing Boundaries -Proceedings of the 23rd ISPE Inc. International Conference on Transdisciplinary Engineering, October 3-7, 2016, IOS Press, Amsterdam, 2016. P. 127-132.