Отработка технологии сварки трением с перемешиванием для соединения труб из алюминиевых сплавов

Автор: Сафин Василь Нургалеевич, Щуров Игорь Алексеевич, Федоров Виктор Борисович

Рубрика: Технология

Статья в выпуске: 33 (292), 2012 года.

Бесплатный доступ

С целью соединения труб из алюминиевых сплавов проведены исследования технологии сварки трением с перемешиванием: отработаны конструкции инструментов, условия крепления заготовок и режимные параметры. Достигнуто удовлетворительное качество сварного шва.

Сварка трением с перемешиванием, алюминиевая труба

Короткий адрес: https://sciup.org/147151782

IDR: 147151782 | УДК: 621.791.14

Текст научной статьи Отработка технологии сварки трением с перемешиванием для соединения труб из алюминиевых сплавов

Введение. Одним из применяемых способов получения неразъемных соединений деталей является сварка трением с перемешиванием, когда заготовки плотно сжимаются в местах сварки, а соединение их металла происходит путем внедрения в место стыка вращающегося инструмента. Такой способ сварки еще не является достаточно отработанным и его применение требует в каждом случае дополнительных исследований. Перед авторами встала задача соединения двух трубных заготовок из алюминиевых сплавов на существующем универсальном металлообрабатывающем оборудовании. Использование сведений из существующей литературы и собственные экспериментальные исследования стали основой данной работы.

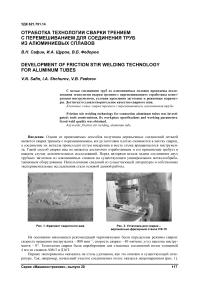

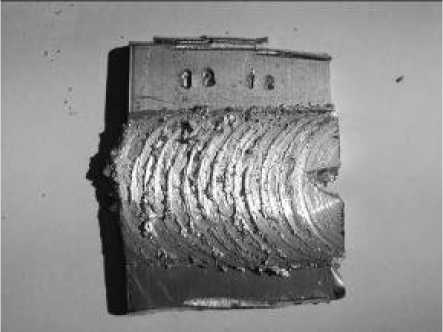

Рис. 1. Фрагмент сварочного шва

Рис. 2. Установка для сварки – вертикально-фрезерный станок СФ-15

На основании имеющихся рекомендаций первоначально были определены режимы сварки: скорость вращения инструмента – 800 мин–1; скорость сварки – 40 мм/мин; угол наклона инструмента – 0°. Технология сварки была апробирована для стыковых соединений полос толщиной 4 мм из сплавов АМг3 и Д16Т.

Первые эксперименты оказались не столь удачными, как это описано в существующей литературе. Так, например, начальный участок соединяемых полос оказался непроваренным (рис. 1).

Последующий участок образовал соединение, но качество шва, его увод и последующая поломка инструмента показали необходимость более тщательного подбора как само г о инструм е нта, так и режима обработки.

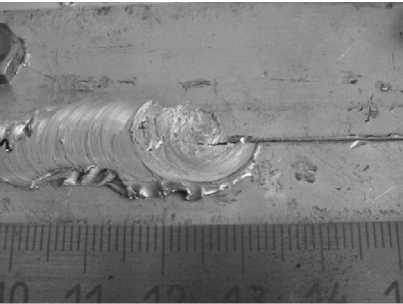

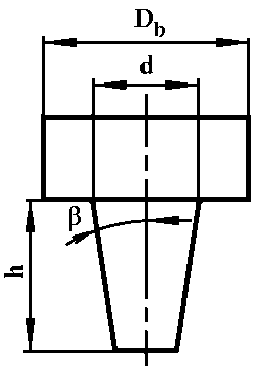

Методика проведения экспериментов. Иссле д ование процесса производилось на вертикально-фрезерном станке модели СФ15 (рис. 2), который отличается повышенной мо щ ностью и жесткостью его узлов, имеет три механические подачи по трем осям координат в диапазонах от 20 до 400 мм/мин и возможность поворота оси шпинделя относительно горизонталь н ой оси на угол ±90°. Диапазон скоростей вращения шпинделя о т 31,5 до 1600 мин–1. В качестве з ажимного приспособления использовались станочные тиски с возможностью поворота зажимн ы х элементов в горизонтальной плоскости на угол ±180°. Дл я более точного базирования и закрепления заготовок использовалось специально разработанное приспособление в виде плиты толщиной 20 мм с набором отверстий и крепежных элементо в в виде прижимных планок, болтов и гаек. В качестве инструментов применялись цельные и сборные инструменты (рис. 3) с формой рабочих поверхностей стержней, которые были определены на первом этапе ис с ледований в соответствии с опубликованными данными [1]. Варьируемыми параметрами инструментов были (рис. 4): диаметр бурта D b (от 16 до 25 мм), диаметр основания рабочего стержня d (от 5 до 12 мм), угол конуса рабочего стержня β (от 10 до 40°), высота рабочего стержня h (выбиралась по толщине свариваемых заготовок). Наряду с размерными параметрами рассматривались и следу ю щие формы рабочего стержня инструментов: конусная (с кру г лым сечением), трехгранная и че т ырехгранная. Конусная форма рабочего стержня выполнялась г ладкой и с резьбовыми канавкам и .

Рис. 3. Конструкции изготовленных инструментов до и после их использования

Рис. 4. Размеры инструмента

Варьируемые режимы включали комбинацию различных величин скор о сти вращения шпинделя и подачи стола станка. Глубина погружения и н струмента в заготовку по вертикали определялась плотным прилеганием с заготовкой участка опорного бурта и н струмента, при этом его рабочая часть должна проходить заготовки насквозь. В процессе отработки исследовалась температура в зоне, близкой к зоне сварки, для чего использовался прибор MCG 986 с термопарой из хромель-алюмеля. Качество шва изучалось визуально на предмет отсутствия непроваров и трещин.

Результаты экспериментов . Как показали эксперименты, одним из основных параметров, существенно влияющих на качество сварки, был уго л µ наклона оси инструмента к вектору скорости движения подачи Ds . Данный угол в экспериментах устанавливался по лимбу станка с ценой деления 1 градус. Определение рациональных значений такого угла было первым этапом данного исследования.

Рассматривались инструменты с четырехгранн ы ми рабочими стержня м и, с различными углами β. Режим обработки: частота вращения шпинделя 630 мин–1, подача 20 мм/мин. Варьирование угла µ – угла наклона оси инструмента в сторону, противоположную вектору скор о сти подачи, в пределах ±10° показало, что наиболее эффективными с точки зрения качества получаемого шва являются углы в области µ = 2°. Полученные в этих экспериментах заготовки показаны на рис. 5. Видно, что при других углах µ остаются незаваренные полости.

Рис. 5. Заготовки, полученные при различных углах наклона µ = 0° (слева) и µ = 5° (справа)

На втором этапе было установлено существенное влияние самих заготовок и их взаимного расположения. В экспериментах с указанными выше условиями заготовки устанавливались с зазором до 2 мм и без зазора, с наличием перепадов по высоте смежных участков свариваемых заготовок в пределах от 0 до 1 мм. Исследованиями установлено, что ни зазоры, ни перепады высот свариваемых частей заготовок недопустимы, необходимо плотное прилегание свариваемых поверхностей при условии равенства толщин их прилегающих участков. Кроме того, исследования позволили установить требование по минимальной кривизне оси шва заготовок. Оно обуславливает ограничения радиусов кривизны швов свариваемых участков. Такие радиусы определяются по формуле R = Db / 2 и должны быть в среднем от 12 мм.

Третий этап исследований был связан с отработкой параметров самого инструмента. Этот вопрос должен был выйти за рамки данного исследования, однако предварительные эксперименты и обзор публикаций, проведенный на предыдущем этапе, показали, что имеющиеся литературные данные оказались недостаточными и потребовали уточнения в данном конкретном случае. В частности, здесь рассматривалось влияние на качество сварки диаметра бурта D b и угла конуса рабочей части β. Изготовленные инструменты имели диаметры основания рабочей части d = 11 мм в соответствии с предварительными исследованиями первого этапа. Частота вращения и подача были выбраны также по данным предварительных исследований соответственно n = 630 мин –1 и S = 20 мм/мин. Оказалось, что диаметр бурта должен быть значительным, что, в свою очередь, необходимо для достаточного разогрева металла. Однако увеличение диаметра свыше 25 мм практически не изменило качество шва, и было признано нецелесообразным. Таким образом, рациональными значениями в данном случае оказались величины D b в пределах 20…25 мм, с углом рабочего стержня β от 15 до 30°.

В рамках этапа отработки параметров инструмента был проведен эксперимент по изучению влияния радиального профиля рабочей части инструментов со вставными рабочими коническими стержнями из быстрорежущей стали Р18. Первоначально испытывались инструменты со стержня- ми, радиальные сечения которых были подобны сечениям режущих метчиков. Несмотря на широкое варьирование диапазонов исходных данных: частота вращения шпинделя от 500 до 1600 мин–1, подачи от 20 до 60 мм/мин, диаметры буртов от 16 до 25 мм, диаметры основания рабочего стержня от 4 до 8 мм, свариваемые толщины листов от 3 до 8 мм, ни для трехгранного, ни для четырехгранного сечений рабочей частей инструмента удовлетворительного шва получить не удалось. Такой результат противоречит данным некоторых литературных источников, рассмотренных на предыдущем этапе исследования, однако найти какой-либо вариант сочетания указанных выше параметров для получения удовлетворительного шва так и не удалось. Анализ структуры сдеформированного металла показал его существенные отличия от структуры основного металла. Фактически такой процесс оказывался мало похожим на сварку, в большей степени он похож на резание при фрезеровании, при котором удаляемая за инструментом «стружка», в дальнейшем затирается в основной металл. Применение же инструментов с сечениями рабочих стержней в виде трех- и четырехгранников показало хорошие результаты.

Исследования с инструментом, который имеет круглое радиальное сечение с резьбовыми канавками на тех же режимах ( n = 630 мин –1 , S = 20, 40 мм/мин, при толщине 4 мм) также не позволили получить удовлетворительного качества шва. Анализ экспериментов показал, что в этом случае наблюдается налипание металла заготовки на витки резьбовых выступов. Температура в зоне, прилегающей к обрабатываемой, составляла не более 400 °С. Применение такого же инструмента при сварке листов толщиной 8…10 мм на частоте вращения 315…400 мин–1 с подачей 20 мм/мин показало его большую эффективность. Однако проблемы с налипаниями остались и здесь.

Таким образом, в качестве основного варианта для рассматриваемого процесса был выбран вариант инструмента с гранными рабочими стержнями. Поскольку в литературе еще встречался вариант с конусом, скругленным у вершины, то данный вариант также был апробирован в данных исследованиях. Был изготовлен новый инструмент с диаметром бурта 25 мм, диаметром основания рабочего стержня 10 мм, углом β = 36°. Вершина конуса имела скругление 3,5 мм. На режиме n = 500 мин –1 , S = 20 мм/мин было получено хорошее качество шва.

Четвертый этап исследований связан с отработкой режимных параметров. Как было описано выше, сюда относятся два параметра: частота вращения шпинделя и подача заготовки. В результате экспериментов установлено, что высокие значения частоты вращения и подачи обуславливают неудовлетворительное качество шва. Это можно объяснить высокими температурами в зоне сварки, когда метал становится настолько текучим, что происходит не перемешивание металла рабочим стержнем в области под буртом, а плавление и выдавливание этого металла в области, находящиеся за указанным буртом спереди и сзади рабочего стержня. Таким образом, попытка повысить производительность процесса путем увеличения параметров режима пока оказалась безуспешной.

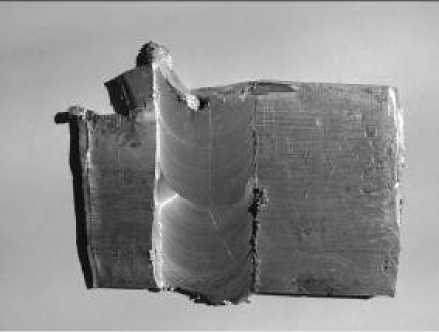

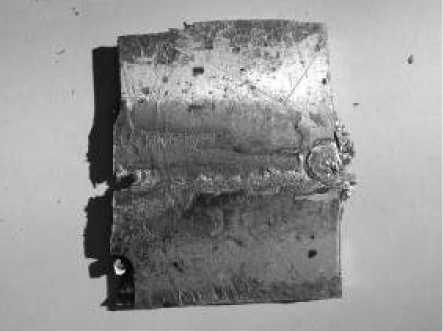

Проведенные эксперименты позволили выявить наиболее благоприятные условия реализации процесса сварки, приведенные ниже в выводах. В ходе работ на станке СФ-15 с применением делительной головки удалось получить качественные сварные швы на трубчатых заготовках из АМг3 (рис. 6).

Рис. 6. Сварочный шов снаружи (слева) и внутри (справа)

Выводы. Проведенные экспериментальные исследования показали, что для сварки встык заготовок из рассматриваемых алюминиевых сплавов наиболее рациональным является применение инструментов с диаметром бурта порядка 20…25 мм, гранным рабочим стрежнем со скруглением торца, с углом β порядка 30…40°. Такой инструмент необходимо устанавливать под углом около 2° к вектору скорости подачи противоположно его направлению. Рациональными режимами обработки являются: частота вращения n = 400…630 мин –1 , подача S = 20…40 мм/мин, что обеспечивает необходимые температуры разогрева металла порядка 460 °С. Особыми требованиями являются плотное прилегание свариваемых сторон и равенство толщин свариваемых участков заготовок. Выявлено ограничение по радиусам кривизны осевых линий швов. Такие радиусы не должны быть менее 12 мм.

Список литературы Отработка технологии сварки трением с перемешиванием для соединения труб из алюминиевых сплавов

- Thomas, W.M. Friction stir welding developments/W.M. Thomas, R.E. Dolbi//6th International conference on Trends in welding research. Georgia (USA), 2002. -April.