Параметр трения бетонной поверхности, обработанной средством защиты от высыхания

Автор: Барабанщиков Юрий Германович, Гатитуллин Виталий Анатольевич, Мханна Ала

Журнал: Строительство уникальных зданий и сооружений @unistroy

Рубрика: Российская Арктика

Статья в выпуске: 7 (22), 2014 года.

Бесплатный доступ

Статья посвящена разработке методики измерения параметров трения дорожных и аэродромных покрытий с целью исследования влияния внешних факторов на сопротивление скольжению бетонных поверхностей обработанных средствами по уходу, в частности водными дисперсиями на основе полимеров и восков, которые наносят для предотвращения воздушной усадки. В данной статье предложена схема и методика испытания бетона на трение. Получены результаты испытания бетонной поверхности до и после нанесения защитной пленки. Показано принципиальное различие в характере трения для этих поверхностей. Защитная пленка, полученная нанесением на поверхность цементного покрытия средства Эмкорил БФМ снижает сопротивление более, чем в три раза. Зависимость силы трения от нормальной нагрузки для цементной поверхности является линейной и подчиняетсязакону Кулона. При этом коэффициент трения постоянен и составляет 0,34. Зависимость силы трения от нормальной нагрузки для поверхности, покрытой защитной пленкой, является нелинейной и, соответственно, не подчиняется закону Кулона. Коэффициент трения в этом случае уменьшается с увеличением нормальной нагрузки. Значения этого коэффициента, полученные в опытах, составили от0,092 до 0,029, что в 3,7-11,7 раза меньше коэффициента трения по необработанной цементной поверхности.

Коэффициент трения, битумная эмульсия, крутящий момент, цементая смесь, прочность бетона

Короткий адрес: https://sciup.org/14322136

IDR: 14322136 | УДК: 69.001.5

Текст научной статьи Параметр трения бетонной поверхности, обработанной средством защиты от высыхания

Уход за бетоном в процессе его твердения является важным мероприятием для сохранения его целостности (отсутствия трещинообразования) и создания благоприятных условий для набора прочности [1-2]. Образование трещин в раннем возрасте бетона происходит в результате неравномерных усадочных и температурных деформаций [3-4]. Усадка вызвана, главным образом, испарением воды из бетона. Другие виды усадки – контракционная и карбонизационная – составляют небольшую долю в общем значении усадочной деформации [5]. Мероприятия по снижению усадки и ползучести в раннем возрасте заключаются в защите бетона от испарения влаги путем изоляции открытых поверхностей и их увлажнения [6-7]. Существуют расчетные модели позволяющие установить степень опасности неравномерной усадки и разработать мероприятия по уходу за бетоном [8-9]. Температурно-влажностные условия, обеспечивающие нормальное протекание процессов структурообразования, оказывают существенное влияние на физико-механические свойства бетона: прочность, морозостойкость, водонепроницаемость [10]. Защита бетона от температурного трещинообразования осуществляется регулированием теплового режима его твердения: охлаждением бетонной смеси перед укладкой, установкой теплоизоляции, электрообогревом [11-13], соблюдением безопасных сроков снятия теплозащиты и опалубки в зимний период [13].

Согласно работам К. Гелена из Мюнхенского технического университета при относительно невысокой скорости испарения воды, когда фронт высыхания (граница между жидкой и газообразной фазами воды) совпадает с испаряющей поверхностью бетона, в поверхностном слое оседают и накапливаются кристаллы Ca(OH) 2 , обусловливающие неоднородность поверхности и образующие на ней темные пятна. При высокой скорости испарения воды фронт высыхания перемещается внутрь бетона и оседание Ca(OH) 2 происходит во внутренних слоях. Можно предположить, что при этом поверхностный слой, лишенный воды, как структурообразующего элемента, будет иметь пониженную плотность и прочность.

Существующие и применяемые в настоящее время способы защиты поверхности бетона от влагопотерь (укрытие пленкой, влажными матами, периодический полив водой и др.) достаточно эффективны, но в силу различных причин неудобны в применении, в частности при обслуживании больших площадей таких, как дорожные и аэродромные покрытия.

Более технологичным и эффективным способом предотвращения влагопотерь в этих условиях является использование пленкообразующих материалов в виде водных дисперсий восков, смол, полимеров. Данные составы, после нанесения их на поверхность, образуют защитную пленку, снижающую влагопотери из бетона [14], при этом процесс механического нанесения жидкой дисперсии значительно проще, чем укрытие рулонными материалами. В линейке продуктов компании «МС-Баухеми» такие продукты представлены в серии средств по уходу за бетоном Эмкорил.

Средство по уходу за бетоном Эмкорил БФМ являются водной дисперсией полимеров и восков. Внешне представляет собой жидкость молочно-белого цвета. Температура применения средства должна быть не ниже +5 0С. Жидкость не имеет в своем составе растворителей и полностью безопасна для бетона и металлических поверхностей форм и опалубок. В то же время наличие на поверхности бетона полимерной пленки Эмкорил БФМ снижает трение по этой поверхности, что является недопустимым для дорожных и аэродромных покрытий, так как увеличивает опасность возникновения аварий. Коэффициент трения является важным параметром для оценки качества взлетно-посадочной полосы [15-17] В настоящее время по всему миру в различных областях для определения сопротивления скольжению используется британское маятниковое устройство SRT (Skid Resistance Tester). Маятниковое устройство SRT имеет основание в виде треноги и колонну, на которой шарнирно закреплены маятник с резиновым контртелом и измерительное устройство. Прибор устанавливается на дорожное покрытие, маятник поднимают на определенный угол. При разблокировке он проходит над покрытием, касаясь его и преодолевая возникающее трение. Недостатком этого прибора является сложность его калибровки и кратковременность контакта при трении [18]. Существуют различные приборы непрерывного трения, которые устанавливаются на автомобильных шасси или прицепах [19-21]. Эти приборы не могут быть использованы в лабораторных условиях.

Construction of Unique Buildings and Structures, 2014, №7 (22)

Цель работы

Целью данной работы является разработка методики испытания в лабораторных условиях бетонной поверхности на трение и оценка чувствительности метода к поверхности бетона до и после нанесения пленки Эмкорил БФМ.

При этом были решены следующие задачи:

Разработана схема испытания бетона на трение и созданы соответствующие устройства и приспособления.

Отработана методика приготовления и испытания образцов.

Проверена и отрегулирована чувствительность измерительного устройства, для того, чтобы иметь возможность сравнения близких по значению величин.

Методика испытания

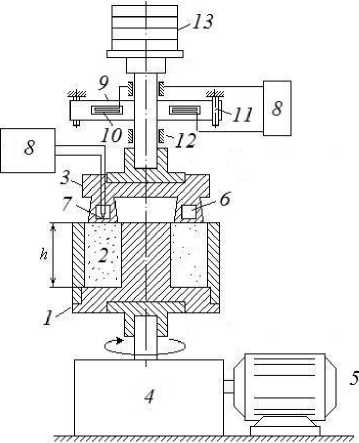

Для оценки параметров трения образцов бетона дорожных покрытий в лабораторных условиях была применена установка, описанная в работе [22]. Конструкция трибометра приведена на рисунке 1.

Рисунок 1. Конструкция трибометра: 1 – вращающийся держатель образца; 2 – образец бетона; 3 – контртело; 4 – редуктор; 5 – электродвигатель; 6 – канал для термостатирования; 7 – термопара; 8 – регистрирующее устройство; 9 – упругий элемент силоизмерителя; 10 – тензорезисторы; 11 – упоры; 12 – подшипники скольжения; 13 – сменные грузы

Образец 2 помещается в цилиндрический корпус 1, выполненный из оргстекла и приводится во вращение электродвигателем постоянного тока 5. Частота вращения регулируется ступенчато редуктором 4 и, плавно, изменением напряжения, подаваемого на двигатель. В опытах принята частота вращения образца 0,5 с-1. Поверхность образца приводится во фрикционный контакт с контртелом 3, пятно трения которого представляет собой плоское кольцо. Наружный и внутренний диаметры кольца составляют, соответственно, 60 и 32 мм. Вал контртела располагается в подшипниках 12 соосно с корпусом образца 1 и может свободно перемещаться вдоль вертикальной оси. От вращения вал с контртелом удерживается с помощью упругой пластины 9, жестко скрепленной с валом и упирающейся своими концами в упоры 11. При вращении корпуса 1 происходит скольжение образца 2 по поверхности контртела 3. Контртело 3 прижимается к поверхности образца весом перемещающейся части прибора и набора сменных грузов 13. Крутящий момент, передаваемый контртелу 3 за счет трения, регистрируется силоизмерителем, состоящим из упругого элемента 9 с наклеенными на него проволочными тензорезисторами 10. Для отвода выделяемой теплоты и поддержания постоянной температуры в контртеле предусмотрен кольцевой канал 6, по которому пропускается термостатирующая жидкость. Температура на поверхности трения измеряется медь-константановым термоэлектрическим преобразователем 7 (термопарой), впаянным в контртело в непосредственной близости от поверхности трения. Электрические сигналы от силоизмерителя и термопары подаются на регистрирующее устройство 8. Крутящий момент М, передаваемый контртелу за счет трения, составляет:

=2π

∫

JT1

τ∙ ,

где r 1 и r 2 – внутренний и внешний радиусы кольца контртела; τ – напряжение трения. Сила трения F вычислялась в предположении, что не зависит от по формуле:

= ·

2π( - )

Калибровка прибора

Показания тензометрического силоизмерителя преобразовывали в значения момента трения в Н·м с помощью программы MasterSCAD. Калибровали прибор с помощью двух наборов сменных грузов, подвешиваемых через блоки и создающих крутящий момент от 0,5 до 4 Н·м. Экспериментально было установлено, что зависимость между показаниями измерительной системы z и значением крутящего момента М кр , созданного подвешенными грузами является практически линейной:

М кр = kz +A

По экспериментально полученной зависимости z = f(М кр ) методом наименьших квадратов найдены значения параметров k и А , позволившие выводить окончательные результаты на экран компьютера.

Испытание образцов и оценка работоспособности метода

Для оценки работоспособности методики были поставлены следующие эксперименты. Из цементного теста с В/Ц=0,31 были приготовлены 2 серии одинаковых образцов 2 , заключенных в держатели 1 (см. рисунок 1). Можно считать, что трение по поверхности цементного камня и трение по поверхности бетона на данном цементе будут отличаться незначительно, так как поверхность бетона всегда покрыта цементной пленкой.

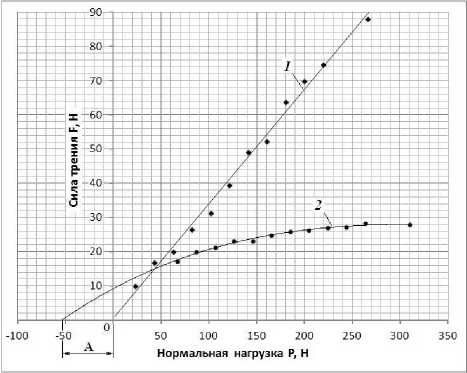

Рисунок 2. Зависимость силы трения скольжения от нормальной нагрузки: 1 – контрольные образцы (без покрытия); 2 – образцы с защитным покрытием

Образцы первой серии являлись контрольными. На поверхность образцов второй серии спустя 3 ч после изготовления тонким слоем (из расчета 600 г/м2) была нанесена дисперсия Эмкорил БФМ, которая, примерно, через 2 ч образовала тонкую поверхностную пленку. После этого образцы обеих серий были помещены в камеру нормального твердения. Испытания на трение производили в возрасте образцов 7 суток. В качестве материала контртела использовали хромоникелевую сталь. Перед каждым испытанием рабочую поверхность контртела тщательно очищали от посторонних веществ. Приложение нормальной нагрузки производили ступенями по 20 Н с помощью грузов 13. На каждой ступени получали значение момента трения скольжения и рассчитанную по формуле (2) силу трения при частоте вращения образца 30 об/мин. Зависимости силы трения от нормальной нагрузки показаны на рисунок 2.

Из полученных графиков видно, что зависимости силы трения F от нормальной нагрузки Р для чисто бетонной и покрытой полимерно-парафиновой пленкой поверхностей имеют принципиальное различие. В первом случае мы имеем линейную зависимость, подчиняющуюся закону Кулона, с постоянным коэффициентом трения, равным 0,34. В случае трения по полимерно-парафиновой пленке зависимость F=F(Р) является нелинейной и коэффициент трения (тангенс угла наклона касательной), как это видно из рисунка 2 уменьшается с увеличением нагрузки, стремясь к нулю. При нормальной нагрузке Р=105 Н силы трения по бетону (F

1

) и по пленке (F

2

) равны. При Р<105 Н, F

1

Из рисунка 2 также видно, что между пленкой защитного покрытия и контртелом возникает сила адгезии А, которая теоретически может быть получена экстраполяцией кривой до оси абсцисс.

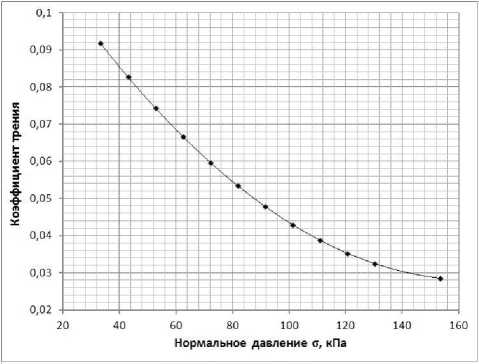

На рисунке 3 показана зависимость коэффициента трения по пленке от нормального давления.

Рисунок 3. Зависимость коэффициента трения по защитной пленки от нормального давления

Значения этого коэффициента получены как производная функции F 1 =F 1 (Р), аппроксимированной полиноминальной функцией третьей степени

F=3·10-7P3-0,0004Р2+0,15Р+9,2.

Данная функция имела наиболее высокий коэффициент корреляции (R² = 0,989) с опытными данными среди других функций.

Как это видно из рис. 3 коэффициент трения по пленке, имеющий значения в пределах опыта от 0,092 до 0,029 в 3,7-11,7 раза меньше коэффициента трения по необработанной бетонной поверхности, равного 0,34. Последнее значение коэффициента трения согласуется с данными других исследователей. В работе [23] для специального антискользящего дорожного покрытия в виде текстурированной поверхности бетона был получен коэффициент трения равный 0,40-0,43.

Выводы

Разработана методика измерения параметров трения бетонных покрытий дорог и аэродромов, в том числе, обработанных средствами по уходу за бетоном.

Защитная пленка, полученная нанесением на поверхность цементного покрытия средства Эмкорил БФМ снижает сопротивление более, чем в три раза.

Зависимость силы трения от нормальной нагрузки для цементной поверхности является линейной и подчиняется закону Кулона. При этом коэффициент трения постоянен и составляет 0,34.

Зависимость силы трения от нормальной нагрузки для поверхности, покрытой защитной пленкой, является нелинейной и, соответственно, не подчиняется закону Кулона. Коэффициент трения в этом случае уменьшается с увеличением нормальной нагрузки. Значения этого коэффициента, полученные в опытах, составили от 0,092 до 0,029, что в 3,7-11,7 раза меньше коэффициента трения по необработанной цементной поверхности.

Таким образом, при использовании подобных средств необходимо применять меры по удалению защитных пленок на основе полимеров и парафинов.

Список литературы Параметр трения бетонной поверхности, обработанной средством защиты от высыхания

- Соловьянчик А.Р., Гинзбург А.В., Пуляев И.С. Обеспечение повышенных требований к уходу за твердеющим бетоном, при возведении конструкций транспортных сооружений//Вестник МГСУ. 2013. №10. С.156-165.

- Crack propagation in concrete with silica particles (2014)/Sprince A., Fischer G., Pakrastinsh L., Korjakins A Advanced Materials Research. 2014. Issue 842. Pp. 470-476.

- Ватин Н.И., Петроченко М.В. Напряженно-деформированное состояние железобетонных оболочек башенных градирен//XXXVIII Неделя науки СПБГПУ Материалы международной научно-практической конференции. 2009. С. 184-185.

- Byard B.E., Schindler A.K., Barnes R.W. (2012) Early-age cracking tendency and ultimate degree of hydration of internally cured concrete. Journal of Materials in Civil Engineering. 2012. Vol.24. Issue 8.Pp. 1029-1033.

- Куклина Х.В., Гныря А.И. Факторы и технологические переделы, влияющие на движение влаги в бетоне//Вестник ТГАСУ. 2009. №4. С. 142-151.

- El-Dieb A.S. (2007) Self-curing concrete: Water retention, hydration and moisture transport. Construction and Building Materials. 2007. Vol. 21. Issue 6. Pp. 1282-1287.

- Sprince A., Pakrastinsh L., Korjakins A. (2011) Experimental study on creep of new concrete mixtures. Civil Engineering 11 -3rd International Scientific Conference. Proceedings. 2011. Issue 3. Pp. 20-26.

- Gribniak V., Kaklauskas G., Bacinskas D. (2008) Shrinkage in reinforced concrete structures: A computational aspect. Journal of Civil Engineering and Management. 2008. Vol. 14. Issue 1. Pp. 49-60.

- Tang S.B., Yu Q.L., Li H. [et. al.] (2007) Mesomechanical model of moisture diffusion and shrinkage cracking in building material. Construction and Building Materials. 2007. Issue 47. Pp. 511-529.

- Ватин Н.И., Глумов А.В., Горшков А.С. Влияние физико-технических и геометрических характеристик штукатурных покрытий на влажностный режим однородных стен из газобетонных блоков//Инженерно-строительный журнал. 2011. № 1. С. 28-33.

- Барабанщиков Ю.Г., Семенов К.В., Шевелев М.В. Термическая трещиностойкость бетона фундаментных плит. Популярное бетоноведение. № 1(27). 2009. С. 70-76.

- Барабанщиков Ю.Г., Семенов К.В. Термонапряженное состояние бетона и обеспечение его термической трещиностойкости. Популярное бетоноведение. № 1/2 (38). 2011. С. 70-73.

- Семенов К.В., Барабанщиков Ю.Г. Термическая трещиностойкость массивных бетонных фундаментных плит и ее обеспечение в строительный период зимой//Строительство уникальных зданий и сооружений. 2014. № 2 (17). С. 125-135.

- Wang J., Dhir R.K., Levitt M. (1994) Membrane curing of concrete: Moisture loss. Cement and Concrete Research. 1994. Vol. 24. Issue 8. Pp. 1463-1474.

- De Luca, M., Dell'Acqua G. (2014) Runway surface friction characteristics assessment for Lamezia Terme airfield pavement management system. Journal of Air Transport Management. 2014. Issue 34. Pp. 1-5.

- Klein-Paste A., Huseby A.B., Anderson J.D. [et. al] (2012) Braking performance of commercial airplanes during operation on winter contaminated runways. Cold Regions Science and Technology. 2012. Issue 79-80. Pp. 29-37.

- Research on modeling method of runway frictional coefficient measuring vehicle based on impedance diagrams (2011)/Shi X.D., Shi S.W., Li J.L., Liu X.Y. Advanced Materials Research. 2011. Issue 214. Pp. 133-137.

- Hiti M., Ducman V. (2014) Analysis of the slider force calibration procedure for the British Pendulum Skid Resistance Tester. Measurement Science and Technology. 2014. Vol. 25. Issue 2.

- Widyatmoko I., Richardson J., Fergusson C. (2013) Long-term monitoring of high performance airfield pavement surfacing. International Journal of Pavement Research and Technology. 2013. Vol. 6. Issue 5. Pp. 582-587.

- Pascual M. (2010) Características iniciales y evolución de las superficies pavimentadas//Initial characteristics and evolution of paved surfaces. 2010. Carreteras, Vol. 171. Issue 4, Pp. 52-67.

- Galvagno E., Vigliani A. Experimental Device for Friction Levels Identification in Airport Applications. Experimental Techniques.2014.

- Барабанщиков Ю.Г. Взаимодействие водосодержащих дисперсных смесей с металлической поверхностью//Строительство уникальных зданий и сооружений. 2013. № 4 (9). С. 1-17.

- Zhao F.-R., Gong J.-H., Chang Y.-Y. (2012) Anti-slide model of cement concrete pavement based on surface texture. Jiaotong Yunshu Gongcheng Xuebao/Journal of Traffic and Transportation Engineering. 2012. Vol. 12 Issue 4. Pp. 17-24.