Параметры камер ракетных двигателей, полученных методом выборочного лазерного сплавления

Автор: Журавлев В. Ю., Манохина Э. С., Шикарев М. А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1 т.25, 2024 года.

Бесплатный доступ

При проектировании и отработке ракетного двигателя малой тяги (РДМТ) одной из важнейших задач является обеспечение качества материалов, что, в свою очередь, влияет на надежность изделия. В настоящее время активно развиваются аддитивные технологии изготовления деталей из металлов. Это направление актуально для изделий ракетно-космической техники с целью уменьшение массы и повышения надежности изделий. В статье представлены результаты исследований химического состава и механических характеристик материала камеры-демонстратора ракетного двигателя малой тяги, изготовленной методом выборочного лазерного сплавления из металлического порошка. Исследовались свойства изделий из порошка металла марки Инконель 718. Были изготовлены образцы, у которых исследовались химические, механические и структурные характеристики материала. По результатам испытаний напечатаны два образца РДМТ. Камеры РДМТ испытывались на вибронагрузки, прочность и герметичность. Была отмечена повышенная пористость и шероховатость исследуемого материала камеры двигателя. При анализе ряда параметров технологии выборочного лазерного сплавления, проведен экспериментальный подбор параметров печати и выявлены наиболее значимые факторы, влияющие на качество печати (шероховатость и пористость поверхности). По результатам проведенных работ выделены четыре группы управляемых параметров печати, влияющих на свойства получаемого материала. Также в работе приведены рекомендации по режимам и характеристикам печати для получения наиболее качественных деталей.

Slm-печать, inconel 718, испытания, механические свойства материала, анализ параметров печати

Короткий адрес: https://sciup.org/148328304

IDR: 148328304 | УДК: 620.181.5 | DOI: 10.31772/2712-8970-2024-25-1-106-114

Текст научной статьи Параметры камер ракетных двигателей, полученных методом выборочного лазерного сплавления

К изделиям ракетно-космической отрасли предъявляются повышенные требования по качеству. На всех этапах создания двигателей летательных аппаратов (ДЛА) оценка параметров проводится по эффективности проектных решений, качеству используемых материалов, конструкторской отработке опытных образцов, результатам испытаний изделий при производстве и эксплуатации [1].

Развитие аддитивных технологий (АТ) по сравнению с традиционным производством в перспективе позволит существенно снизить время и стоимость изготовления изделий в результате повышения технологичности, сокращения количества деталей узлов, получения конструкционных материалов с улучшенными свойствами [2]. Уже выявлены отличия свойств материалов деталей, полученных с помощью аддитивных технологий и изготовленных традиционным методом литья. В настоящее время использование 3D-печати при производстве ракетных двигателей сдерживается недостаточной отработкой параметров технологии.

Целью исследований является изучение свойств материала, полученного методом SLM печати, экспериментальная отработка режимов печати и выявление управляемых параметров, влияющих на физико-механические характеристики изделий, работающих при высоких температурах.

Описание технологии выборочного лазерного сплавления металлов

В Сибирском государственном университете науки и технологий имени академика М. Ф. Решетнева совместно с индустриальным партнером ООО «Полихром» проводятся исследования по разработке технологии изготовления камеры ракетного двигателя малой тяги методом выборочного лазерного сплавления (Selective laser melting – SLM) из материала Инконель 718.

Инконель 718 – жаропрочный высококачественный сплав, был разработан для надежной эксплуатации изделий при температурных режимах, достигающих 980 °C. Практически сразу же после создания он стал пользоваться повышенным спросом и на его долю уже в 70-е гг. прошлого века в США приходилось более 50 % всего валового производства промышленных термопрочных сплавов. В настоящее время Инконель 718 считается одним из самых востребованных материалов группы Инконель.

Этот сплав до температуры 900 °С имеет высокую ударную вязкость и прочность, а при низкой температуре (–78 °С) у Инконеля отсутствует чувствительность к надрезам. Сплавы Инконель обладают стойкостью к окислению и коррозии. При нагреве Инконель формирует тонкую стабильную пассивирующую оксидную пленку, предохраняющую поверхность от дальнейшего разрушения. Инконель сохраняет прочность в широком диапазоне температур, поэтому является универсальным материалом и применяется во многих отраслях промышленности.

Первоначально проводились эксперименты по выявлению управляемых параметров лазера и отработке режимов печати принтера из порошка Inconel 718 марки ПР08-ХН53БМТЮ. Затем для определения пористости, химического состава, механических свойств полученного материала печатались экспериментальные образцы (рис. 1).

Рис. 1. Образцы для механических испытаний

Fig. 1. Samples for mechanical testing

Часть образцов была изготовлена без термообработки. Часть образцов прошла термообработку по режиму: закалка при 980 ± 10 °C, выдержка 1 ч, охлаждение на воздухе (аргон), старение при 720 ± 10 °C, выдержка 8 ч, охлаждение в печи до 620 °C 2 ч, далее выдержка при 620 ± 10 °C, 8 ч, охлаждение на воздухе (аргон). Полученные образцы подверглись исследованиям по определению химического состава, структуры, механических свойств материала. Плотность сплава Inconel 718 равна 8,19 г/см3.

По содержанию легирующих элементов, материал образцов соответствует марке Инконель 718. По структуре материал образцов обладает повышенной пористостью [3; 4]. Поверхность образцов имеет повышенную шероховатость.

Для исследования механических характеристик проводились испытания материала стандартных образцов камеры-демонстратора на растяжение и определение микротвердости по методу Виккерса. В результате исследований были получены значения предела текучести, прочности, деформаций при разрыве и твердости материала [5].

После обработки результатов испытаний получены значения остаточных деформаций материала и модулей упругости для термообработанных образцов и образцов без термообработки (табл. 1).

Таблица 1

Результаты испытаний сплава Inconel 718 при комнатной температуре

|

№ образца |

Модуль упругости (E), МПа |

Остаточная деформация при разрыве (δост), % |

|

1. С термообработкой |

0,214·105 |

5,27 |

|

2. С термообработкой |

0,209·105 |

5,38 |

|

3. С термообработкой |

0,176·105 |

5,95 |

|

4. С термообработкой |

0,156·105 |

6,95 |

|

5. Без термообработки |

0,139·105 |

6,51 |

|

6. Без термообработки |

0,139·105 |

6,43 |

|

7. Без термообработки |

0,116·105 |

8,7 |

|

8. Без термообработки |

0,113·105 |

5,23 |

Термообработка образцов привела к увеличению их прочностных характеристик, твердости, снижению упругости и пластичности. Полученные характеристики по напряжениям близки с результатами работы [6], а по деформациям существенно меньше (табл. 2).

Механические свойства сплава Inconel 718 при комнатной температуре

Таблица 2

|

Свойства |

Inconel 718 (после т/о) |

|

|

С термообработкой |

Без термообработки |

|

|

Предел прочности σв, МПа |

1400 |

1380 |

|

Предел текучести σ0,2, МПа |

1150 |

1240 |

|

Относительное удлинение δ, % |

15 |

18 |

Затем были напечатаны две камеры и смесительные головки ракетного двигателя (рис. 2).

а

б

Рис. 2. Напечатанные камера ( а ) и смесительная головка ракетного двигателя ( б )

Fig. 2. Printed rocket engine chamber ( а ) and mixing head ( b )

Для подтверждения их работоспособности проведен целый комплекс испытаний. Сначала успешно были проведены виброиспытания камер. Затем испытания на прочность и герметичность с использованием специального приспособления.

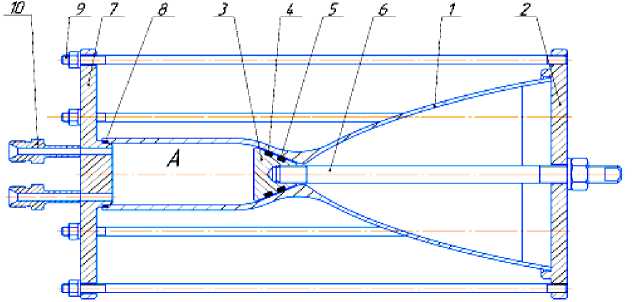

Согласно технологическим требованиям к приспособлениям для испытаний, испытательная оснастка должна обеспечить герметичность, моделировать и выдерживать нагрузки, которые испытывает изделие в режиме реальной работы. Для проведения испытаний на прочность и герметичность камеры двигателя, было спроектировано специальное приспособление (рис. 3). Его изготовило предприятие ООО «Вариант-999».

Рис. 3. Приспособления для испытаний

Fig. 3. Test devices

Согласно ОСТ 92-4291–75 были выбраны следующие виды испытаний: на прочность методом опрессовки (с использование дистиллированной воды), на герметичность методом «аквариума» (с использование воздуха). Испытание на герметичность производится сразу после испытания на прочность с использованием того же специального приспособления. Были разработаны режимы испытаний (табл. 3).

Параметры режимов испытаний на герметичность

Таблица 3

|

Параметр |

Прочность |

Герметичность |

|

Давление опрессовки, кг/см2 |

11,2 |

12,65 |

|

Время опрессовки, мин |

5 |

5 |

|

Давление испытания, кг/см2 |

12,75 |

11,5 |

|

Время испытания, мин |

5 |

3 |

К приспособлениям для испытаний предъявляют главное требование – они должны обеспечивать герметичность и выдерживать нагрузки, которые испытывает изделие в режиме реальной работы. Поэтому все элементы приспособления, работающие под нагрузками, были спроектированы на основе проведенных расчетов из условия прочности. Схема приспособления для испытаний представлена на рис. 4.

Рис. 4. Схема приспособления для испытаний:

1 – камера; 2 – кольцо упорное; 3 – прижим; 4 , 5 , 8 – уплотнительные кольца;

6 – шток; 7 – фланец; 9 – шпилька; 10 – штуцер

Fig. 5. The scheme of the device for testing: 1 – chamber; 2 – thrust ring; 3 – clamp; 4 , 5 , 8 – sealing rings; 6 – rod; 7 – flange; 9 – hairpin; 10 – fitting

Рабочее тело для испытаний подается в полость «А» через входной штуцер 10 и удаляется через выходной. Герметичность полости обеспечивается уплотнительными кольцами 4 , 5 , 8 . Поэтому к сопрягаемым поверхностям камеры-демонстратора 1 , а также фланца 7 и прижима 3 с кольцами предъявляются особые требования по шероховатости и точности размеров. Для равномерного прижатия уплотнительного кольца 8 к поверхностям фланца 7 и камеры-демонстратора 1 используются шесть шпилек 9 , расположенных равномерно по окружности. Прижим уплотнительных колец 4 и 5 со стороны критического сечения обеспечивается при помощи штока 6 . Прочностной расчет нагруженных элементов приспособления показал необходимый для испытания запас по прочности.

При испытаниях камеры двигателя на герметичность была обнаружена повышенная пористость и негерметичность материала камер.

Анализ выявленных параметров технологии выборочного лазерного сплавления

В результате отработки технологи печати образцов и камер ракетного двигателя на конкретном принтере выявлены следующие особенности [7]:

-

– напечатанные изделия обладают изотропными механическими свойствами;

-

– невысокая скорость печати;

-

– внутренняя пористость полученного изделия;

-

– наличие усадки изделия после термообработки [8];

-

– возможность коробления изделия после термообработки;

-

– необходимость постобработки поверхности изделия для снижения шероховатости [9–14];

-

– ограничение размеров изделия габаритами пространства печатающего устройства;

-

– высокая стоимость порошка.

В дальнейшем, изменяя режимы печати камер двигателя, были достигнуты удовлетворительные результаты по повышению качества и надежности изделий при проведении испытаний на прочность и герметичность.

По результатам проведенных работ можно выделить четыре группы управляемых параметров SLM печати, влияющих на свойства получаемого материала изделия:

-

1. Характеристики лазера F л :

-

– мощность лазера N л;

-

– температура пятна печати T ;

-

– размер пятна печати d л;

-

2. Свойства сплавляемого слоя F с :

F л ( N л , T , d л ).

-

– зернистость порошка d з;

-

– высота сплавляемого слоя порошка h [15];

-

– величина наложения краев луча при печати следующим проходом лазера в слое Δ d ;

-

3. Временные параметры печати F t :

– скорость движения лазера при печати v ;

– время возврата лазера при печати следующим проходом в слое t ;

-

4. Геометрические параметры изделия F г :

F с ( d з , h , Δ d ).

Ft ( ν , t ).

-

– поперечный размер изделия b ;

-

– толщина стенки изделия δ;

-

– угол в горизонтальной плоскости между изделием и направлением движения луча лазера α ;

F r ( b , δ , α ) .

Заключение

По результатам проведенных исследований можно сформулировать следующие выводы:

-

– экспериментально отработана технология подбора параметров принтера для SLM печати, позволяющая получать изделия с необходимыми механическими свойствами материала;

-

– разработаны рекомендации по проведению контрольных испытаний изделий, изготовленных методом 3D-печати;

-

– исследованы свойства изделий, изготовленных методом 3D-печати и выявлены отличия от изделий, изготовленных традиционными методами;

-

– систематизированы управляемые параметры SLM печати, влияющие на свойства получаемого материала изделия.

Для внедрения новой технологии в производство необходимо исследовать степень влияния различных факторов на отдельные физические и механические свойства материалов в виде функциональных или статистических зависимостей Fi (Fл, Fс, Ft, Fr). В первую очередь это относится к таким характеристикам принтеров, как возможность управления параметрами лазера, формой и размерами печатаемого изделия. Это позволит разработать теоретические основы новых технологий производства, значительно сократив экспериментальную отработку технологии изготовления каждого нового изделия [16–18].

Список литературы Параметры камер ракетных двигателей, полученных методом выборочного лазерного сплавления

- Критерии применения аддитивных технологий в изделиях энергетического и тяжелого машиностроения / Э. Ю. Колпишон, А. В. Дуб, Н. Г. Разумов и др. // Аддитивные технологии. 2022. № 3. С. 33–37.

- Комаров В. А. Проектирование силовых аддитивных конструкций: теоретические основы // Онтология проектирования. 2017. Т. 7, № 2(24). С. 191–206. Doi: 10.18287/2223-9537-2017-7-2-191-206.

- Металографический анализ камеры, изготовленной методом 3D-печати / Е. Е. Жигурова, К. Е. Мумбер, Р. А. Казаков и др. // Решетневские чтения: материалы XXVI Междунар. науч.-практ. конф. (Красноярск, 09–11 ноября 2022). Ч. 1. Красноярск, 2022. С. 175–177.

- Смелов В. Г., Сотов А. В., Агаповичев А. В. Исследование структуры и механических свойств изделий, полученных методом СЛС из порошка стали 316L // Черные металлы. 2016. № 9. С. 61–65.

- Анализ механических характеристик материала корпуса камеры-демонстратора ракетного двигателя малой тяги, изготовленного методом 3D-печати / Е. Е. Жигурова, К. Е. Мумбер, Р. А. Казаков и др. // Решетневские чтения: материалы XXVI Междунар. науч.-практ. конф. (Красноярск, 09–11 ноября 2022). Ч. 1. Красноярск, 2022. С. 172–174.

- Грязнов М. Ю., Шотин С. В., Чувильдеев В. Н. Физико-механические свойства и структура сплава Inconel 718, полученного по технологии послойного лазерного сплавления // Вестник Нижегород. ун-та им. Н. И. Лобачевского. 2014. № 4–1. С. 46–51.

- Laser additive manufacturing of metallic components: Materials, processes and mechanisms / D. Gu, W. Meiners, K. Wissenbach, R. Poprawe // International Materials Reviews. 2012. No. 57 (3). P. 133–164.

- Лихтнер А. С. Практическое исследование усадки 3D-печатных керамических деталей, изготовленных по DLP-процессу // Аддитивные технологии. 2023. № 2. С. 12–15.

- Электрохимическая обработка изделий аддитивного производства из металлов и сплавов / Е. В. Краснова, Б. П. Саушкин, И. А. Слюсарь, С. В. Смеян // Аддитивные технологии. 2023. № 2. С. 49–57.

- Zhao C., Qu N., Tang X. Removal of adhesive powders from additive manufactured internal surface via electrochemical machining with flexible cathode // Precision Engineering. 2021. Vol. 67. P. 438–452. Doi: 67.438-452.10.1016/j.precisioneng.2020.11.003.

- Nandwana P., Kirka M., Okello A., Dehoff R. Electron beam melting of Inconel 718: effects of processing and post-processing // Materials Science and Technology. 2018. Vol. 34. P. 1–8. Doi: 10.1080/02670836.2018.1424379.

- Application of electrochemical polishing in surface treatment of additively manufactured structures / Mu Jierui, Sun Tengteng, Leung Chu Lun Alex et al. // Progress in Materials Science. 2023. Vol. 136. P. 103. Doi: 10.1016/j.pmatsci.2023.101109.

- State of the art on chemical and electrochemical based finishing processes for additive manufactured features / Mulla Mahaboob Basha, Shaik Mahaboob Basha, V. K. Jain, M. R. Sankar // Additive Manufacturing. 2022. Vol. 58. Doi: 10.1016/j.addma.2022.103028.

- An Linchao, Wang Dengyong, Zhu Di. Combined electrochemical and mechanical polishing of interior channels in parts made by additive manufacturing // Additive Manufacturing. 2022. Vol. 51. Doi: 102638.10.1016/j.addma.2022.102638.

- Суфриянов В. Ш., Попович А. А., Борисов Е. В. Влияние толщины слоя построения при селективном лазерном плавлении сплава Инконель 718 на микроструктуру и свойства // Цветные металлы. 2016. № 1(877). С. 81–86.

- Krasnova Е. V., Saushkin, B. P., Shandrov B. V. Pre-production engineering in additive manufacturing / Lecture Notes in Mechanical Engineering // Proceedings of the 7th International Conference on Industrial Engineering (ICIE 2021). 2021.Vol. 2. P. 261–268.

- Евгенов А. Г., Королев В. А., Шуртаков С. В. Перспективы разработки высокопроизводительных режимов селективного лазерного сплавления жаропрочных сплавов на основе никеля для изготовления деталей ГТД // Аддитивные технологии: настоящее и будущее: сб. докладов III Междунар. конф. (Москва, 23 марта 2017). Москва, 2017. С. 23.

- Совместное производство деталей методом 3D-печати в ООО «Гранком» и АО «ЦАТ» / А. И. Демченко, А. А. Максимов, А. И. Андрейко, В. С. Маршов // Аддитивные технологии. 2022. № 3. C. 8–10.