Парето-оптимизация производственного расписания на основе метода муравьиных колоний

Автор: Скобцов Ю.А., Ченгарь О.В.

Журнал: Онтология проектирования @ontology-of-designing

Рубрика: Методы и технологии принятия решений

Статья в выпуске: 3 (29) т.8, 2018 года.

Бесплатный доступ

Для оптимизации работы автоматизированного технологического участка механообработки наряду с модифицированным муравьиным алгоритмом, разработана объектно-ориентированная модель организационно-технологического процесса загрузки оборудования, представляющая систему взаимодействующих классов её типовых компонентов. Объектная модель описывает структуру классов, составляющих систему производственного процесса, их атрибуты, операции, взаимосвязи с другими классами. Модель позволяет рассчитать значения целевой функции и оценить качество потенциальных решений. Впервые предложено использование муравьиных алгоритмов совместно с объектно-ориентированным имитационным моделированием для оптимизации производственного расписания. Каждый искусственный муравей находит потенциальное решение задачи. Концентрация искусственного феромона определяется качеством решения относительно используемых критериев оптимизации. Для искусственных муравьев предложены формулы расчёта концентрации феромона и определены правила перехода, которые управляют процессом поиска оптимального решения. Предложена многокритериальная оптимизация с адаптивными весами, где в процессе решения корректируются веса целевой функции. Рассмотрены варианты выбора критериев оптимальности: максимизация среднего коэффициента загрузки технологического оборудования, минимизация нарушения крайних сроков изготовления заказа при минимальной длительности цикла изготовления деталей, минимизация нарушения крайних сроков изготовления заказа при минимизации времени переналадок оборудования, минимизация нарушения крайних сроков изготовления заказа при минимальной длительности изготовления деталей и времени переналадок оборудования. Экспериментальные исследования выполнены для решения задачи двух и трёхкритериальной оптимизации на примере автоматизированного технологического комплекса механообработки.

Производственное расписание, многокритериальная оптимизация, муравьиный алгоритм, автоматизированный машиностроительный комплекс, объектно-ориентированные модели

Короткий адрес: https://sciup.org/170178563

IDR: 170178563 | УДК: 004.021 | DOI: 10.18287/2223-9537-2018-8-3-469-479

Текст научной статьи Парето-оптимизация производственного расписания на основе метода муравьиных колоний

В работе рассматривается задача многокритериальной оптимизации производственного расписания с помощью муравьиного алгоритма (МА) с адаптивными весами. Присущие МА свойства способствуют их эффективному применению при решении задач многокритериальной оптимизации, так как МА используют множество потенциальных решений – популяцию и глобальный поиск в нескольких направлениях [1-3]. Кроме этого, МА не предъявляют требований к виду целевых функций и ограничений. МА хорошо показали себя для решения за- дач комбинаторной оптимизации, одной из которых является задача составления производственных расписаний технологического оборудования гибких производственных систем (ГПС) автоматизированного технологического комплекса (АТК) механообработки [4, 5]. Известны применения МА при решении задач как комбинаторной [6], так и численной [7] оптимизации.

Для оценки качества потенциальных решений в процессе поиска решений на основе МА используются объектно-ориентированные модели, которые описывают важнейшие характеристики систем и позволяют с приемлемой достоверностью проводить моделирование их функционирования. Многокритериальная оптимизация получила широкое применение при решении различных задач [8-10].

-

1 Производственное расписание

Задача синтеза расписания работы ГПС заключается в том, чтобы для производственного участка с заданным технологическим маршрутом составить порядок обработки деталей, учитывая ограничения реальных производственных ситуаций за данное время. Модель такого процесса удобно представить в виде ориентированного графа, построение которого эквивалентно определению чисел t ij - моментов начала технологической операции O ij . В статье совокупность чисел {t ij } (i = 1,2..., n; j = 1, 2..., m i ), удовлетворяющая производственным условиям, называется расписанием работы ГПС или его графовой моделью G(i), где i - тип детали, п- количество деталей, j- технологическая операция, m - количество технологических операций [1, 4, 5].

В МА каждый искусственный муравей находит своё потенциальное решение, концентрация искусственного феромона определяется качеством построенного решения в соответствии с используемыми формулами коррекции концентрации феромона. Важнейшими компонентами МА являются правила (и соответствующие формулы расчёта вероятностей) для выбора следующей вершины графа в процессе поиска решения, которые определяют последовательность рассмотрения потенциальных решений. Для адаптации МА к решению поставленной задачи необходимо выполнить следующую последовательность действий.

-

1) разработать схему представления потенциального решения.

-

2) определить правила коррекции концентрации искусственного феромона, учитывающие качество потенциального решения.

-

3) разработать глобальные эвристики для определения выбора дуги при поиске пути в графе.

-

4) определить локальную эвристику поведения муравья в виде вероятности перехода при построении решения.

-

5) определить инструмент проверки выполнимости потенциального решения с учётом ограничений задачи.

-

6) проверить адекватность модели.

-

2 Графоаналитическая модель

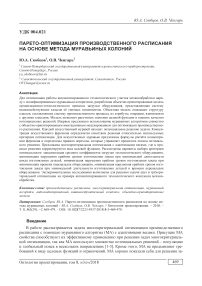

На основе разработанной графоаналитической модели (см. рисунок 1) построена объектно-ориентированная модель организационно-технологического процесса загрузки оборудования, которая представляет систему взаимодействующих классов её типовых компонентов. Эта модель описывает структуру классов, составляющих систему производственного процесса, их атрибуты, операции, взаимосвязи с другими классами.

В раб о те [1] рассмотрено п остроени е графоан а литическ о й модели G=(V, D, P ) , где V -множеств о вершин, каждая из которых п редставл я ет позици ю обработ к и детале й ; D - множество д у г графа, представля ю щих вре м я перехода от одно й технолог и ческой о п ерации на другую; P - матрица правил п е рехода, гд е каждой д уге (i, j) g D приписы в ается вес P j .

Пред с тавленная на рисун к е 1 графо а налитиче с кая модел ь предусм а тривает распределение обор у дования по техноло г ическим о перациям согласно п лану вып у ска детал е й, а также позволяе т варьировать его ко л ичеством, в зависим о сти от ис п равности оборудов а ния и плановых пр о филактических рабо т .

II уровень реоро характеризуется к-вом готовых детален

План выпуска продукции рсоро характеризуется правилом перехода m-тая технологическая операция обработки п-тои дет.in

Фактическое выполнение плана

Р исунок 1 - Графоаналит и ческая мод е ль организа ц ионно-техн о логическог о процесса загр у зки гибких п роизводств е нных модул е й

Исхо д ная вершина графа о пределяе т начало в ы полнени я плана пр о изводств а (согласно производ с твенной программе и техноло г ическим картам изг о товления д еталей) - стартовую точку, ко т орая характеризуетс я следующими параметрами:

-

(1) П = (Kv, D, N p l i , Od i , Rd i , Ts i ),

где Kv - к оличество гибких п р оизводст в енных мо д улей (ГП М ) на про и зводствен н ом участке;

D - обще е количество деталей d i по прои з водствен н ой програ м ме;

Nplt -коли ч ество деталей i -того типа по п р оизводст в енной про г рамме;

Od i - кол и чество операций O ij , для изгот о вления де т али i-того типа;

Rd i - раз м ер партии запуска де т алей i -то г о типа;

Ts i - срок изготовления парти и деталей i - того типа.

Оста л ьные вершины гра ф а разбиты на уровн и , каждый из котор ы х соотве т ствует отдельной т ехнологической опе р ации O ij ( согласно т ехнологи ч еской кар т е). Кажд а я вершина O ij одноз н ачно определяется п а раметрам и :

-

(2) O ij = (N ij , n ij , Тv ij , Tn ij , Тпр ij , L1 ij , L2 ij L3 ij ),

где N ij – номер ГПМ, на котором выполняется операция O ij ;

n ij – количество запущенных в обработку деталей d i ;

Tv ij – время выполнения технологической операции O ij ;

Tn ij – время наладки ГПМ для выполнения операции O ij ;

Tпр ij – время простоя ГПМ перед выполнением операции O ij ;

L1 ij – объём свободного места в лотке для заготовок;

L2 ij – объём свободного места в лотке для готовой продукции;

L3 ij – объём свободного места в лотке для инструментов.

Правило перехода ГПМ из стартовой точки в вершины первого уровня не является случайным событием, а рассчитывается с использованием временных параметров технологических карт изготовления деталей и с учетом сроков выполнения заказа:

K ij

-

(3) P ij = z K j , 2 P ij = 1

где K ij –коэффициент перехода:

Toij *kf

-

(4) K = Is

m ,

-

(5) To .j = S Tn .j + Tv .j *n ., - j = 1

где Tо ij – время выполнения операции O ij над партией деталей i -того типа;

kf – коэффициент возможности перехода.

(6) TSi = ki*dl, где ki – количество рабочих дней для выполнения заказа; dl – длительность рабочей смены, ч.

Время освобождения ГПМ из вершины рассчитывается с учётом величины максимальной партии запуска и временных параметров выполнения технологических операций:

(7) T с в ij = Ly*Tvy + Tnlj + ТпPij, где Lij – максимально допустимая партия запуска деталей di.

-

3 Направленный муравьиный алгоритм

Для оптимизации расписания производственного участка АТК предложен «направленный» МА, для которого: 1) разработана схема представления потенциального решения; 2) определены правила коррекции концентрации искусственного феромона, которые определяют положительную обратную связь; 3) разработана эвристика выбора дуги при поиске пути в графе; 4) определено «направленно-пропорциональное» правило перехода в следующую вершину графа; 5) выбраны «глобальные правила» для расчёта концентрации искусственного феромона, которые способствуют направленному поиску; 6) разработаны объектные модели для проверки выполнимости потенциального решения с учётом ограничений задачи; 7) произведена проверка адекватности предложенной модели.

Преимуществом разработанного алгоритма является то, что он не требует построения структурной модели самого производственного участка и допускает простые модификации, которые позволяют эффективно решать оптимизационные задачи подобного класса. Эта модификация отличается от [3] следующими особенностями:

-

1) Предложен метод вычисления вероятностей перехода искусственного муравья по вершинам графоаналитической модели, основанный на анализе текущей производственной ситуации; вероятность перехода k-того муравья в вершину O ij определяется соотношением

[ τ ij (t)] α ⋅ [ η ij (t)] β Pij,k(t) = l

O ij ∈ N ikj

O ij ∉ N ikj

ЖГ [nij(t)]e k=1

Pij,k(t) =0, где α – коэффициент, определяющий степень влияния феромона; β – коэффициент, определяющий влияние эвристической информации; τij – концентрация феромона на дуге графа; nij - эвристическая информация (обычно, длина дуги); N-j - перечень вершин графа Oj, доступных для k-того муравья, t – номер итерации в процессе поиска решения.

-

2) Предпочтительность выбора вершины графа задаётся «направленно-пропорциональным» правилом перехода между вершинами, основанным на эвристической информации. Она определяется отношением времени выполнения технологической операции To ij к запланированному времени изготовления детали Ts i , которое в свою очередь корректируется после выполнения каждой технологической операции над партией деталей

To ij

-

(9) η ij = Ts .

-

3) Для расчёта концентрации искусственного феромона при переходе муравья на следующий узел графа используются «глобальные» правила, которые способствуют направленному поиску. Эти правила заставляют муравьи двигаться в сторону найденных «худших» решений с целью их «улучшения». Такая стратегия стимулирует эксплуатацию пространства поиска и применяется после того, как решение построено, т.е. после прохождения всеми муравьями своего пути. В этом случае концентрацию феромона разрешается корректировать только «худшим» муравьям, построившим неоптимальный путь. Тогда для каждой дуги графа концентрация феромона корректируется в соответствии с правилом

nk

Tij (t +1) = Tj (t) + kTy (t), ATj (t) = 2 A T (t), k =1

где Δ τ - количество искусственного феромона, откладываемое муравьями, определяется в зависимости от заданного критерия оптимальности и вычисляется по одному из следующих правил:

-

• для задачи максимизации среднего коэффициента загрузки оборудования

(11) Δ τ ij (t) = k ,

A T nP ij i,j где Τnpkij – время простоя k-го оборудования перед выполнением операции Οij;

-

• для задачи минимизации времени переналадок оборудования

Δ τ ikj (t) =

AN, i,j где Tnkij – время наладки ГПМ для выполнения операции Oij на k-ом оборудовании;

-

• для задачи минимизации длительности цикла изготовления деталей

А т j (t) =

2 Tnpk + Tok , i,j где Toij – времени выполнения технологической операции Oij на k-ом оборудовании.

-

4 Парето-оптимизация производственного расписания на основе «направленного» муравьиного алгоритма

При использовании метода взвешенной функции для решения задач многокритериальной оптимизации «общая» целевая функция F(x) строится из целевых функций f(x) в виде их взвешенной суммы

q

-

(14) F ( x ) = 2 wf ( x ).

i = 1

Каждой целевой функции f (x) присваивается свой вес w , и задача сводится к скалярному случаю. При этом различные веса w дают разные решения в смысле Парето. Скалярное значение общей целевой функции вычисляется путём суммирования взвешенных значений q критериев оптимальности. Для параллельного поиска кратных решений веса не фиксируются, что даёт возможность «направленному» МА расширять фронт по всем направлениям.

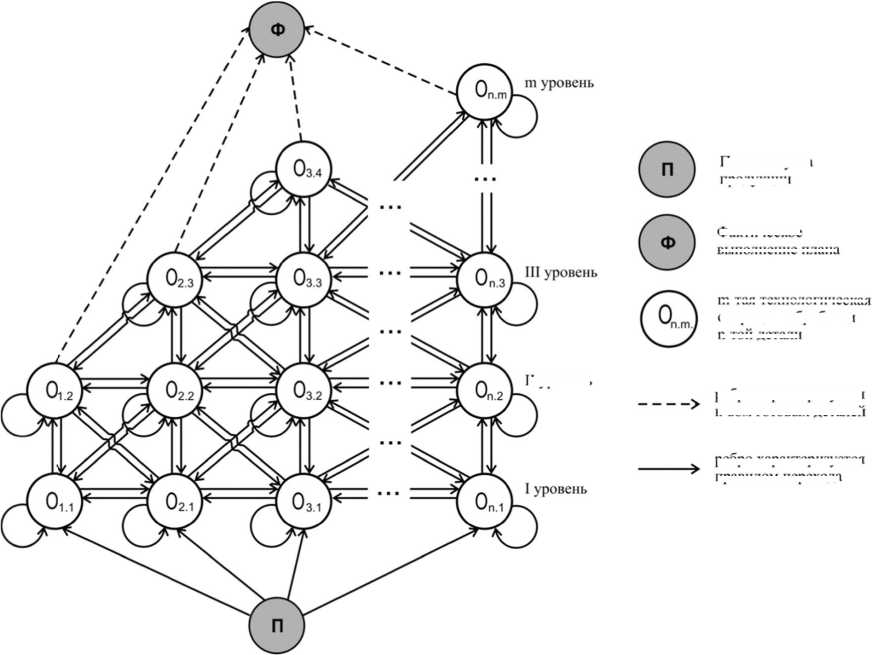

В предложенном алгоритме на каждой итерации по определённому критерию оптимизации формируется множество решений на основе «направленного» МА. Далее для исследуемых решений определяются максимальная и минимальная экстремальные точки в пространстве заданных критериев (Z). В итоге получаем гиперплоскость, которая определяется двумя экстремальными точками, и содержит все текущие решения, показанные на рисунке 2. Указанные две экстремальные точки обновляются на каждой итерации. При этом адаптивный вес k -ой цели определяется соотношением

-

(15) wk =---- 1—-, k = 1,2,...,q.

k max min

-

z k - z k

Для каждой цели на основе выбранных критериев эффективности устанавливаются средневзвешенные весовые коэффициенты значимости, которые нормируются внутри группы.

норм. wk wk --- i=1

q ∑ w

k = 1,2,

q.

Тогда на каждой итерации взвешенная целевая функция определяется согласно следующему выражению

q

-

(17) z(x) = 2 w H0PM. (f k (x) - z min ).

k = 1

Вначале алгоритма предполагается инициализация - обнуление всех значений Zm n и Zmax . Поскольку экстремальные точки обновляются на каждой итерации, то соответственно обновляются и веса.

В течение процесса поиска решения в пространстве z каждой популяцией муравьев адаптивная гиперплоскость последовательно приближается к положительной (или отрицательной) идеальной точке (см. рисунок 2).

Поскольку для каждого из критериев оптимальности может быть задана своя точность решения, которая достигается при различных количествах итераций n t , для их определения проведены экспериментальные исследования всех однокритериальных задач и определено количество итераций, при котором будет достигнута точность, соответствующая технологическим условиям. В качестве критерия останова при решении многокритериальной задачи выбирается максимальное значение количества итераций, полученной из решения однокритериальных задач.

Рисунок 2 - Адаптивные веса и адаптивная гиперплоскость

Таким образом, описанный выше метод многокритериальной оптимизации позволяет перебирать всё пространство решений для каждой популяции муравьёв и выбирать из них пути, оптимальные в смысле Парето.

-

5 Экспериментальные исследования

В ходе эксперимента на объектной модели АТК решены многокритериальные задачи с применением «направленного» МА с адаптивными весами. Анализ результатов проводился по сравнению с решениями, полученными при решении однокритериальной задачи. Рассмотрим следующие варианты выбора критериев оптимальности.

-

I. Максимизация среднего коэффициента загрузки технологического оборудования.

-

II. Минимизация нарушения крайних сроков изготовления заказа при минимальной длительности цикла изготовления деталей.

-

III. Минимизация нарушения крайних сроков изготовления заказа при минимизации времени переналадок оборудования.

-

IV. Минимизация нарушения крайних сроков изготовления заказа при минимальной длительности изготовления деталей и времени переналадок оборудования.

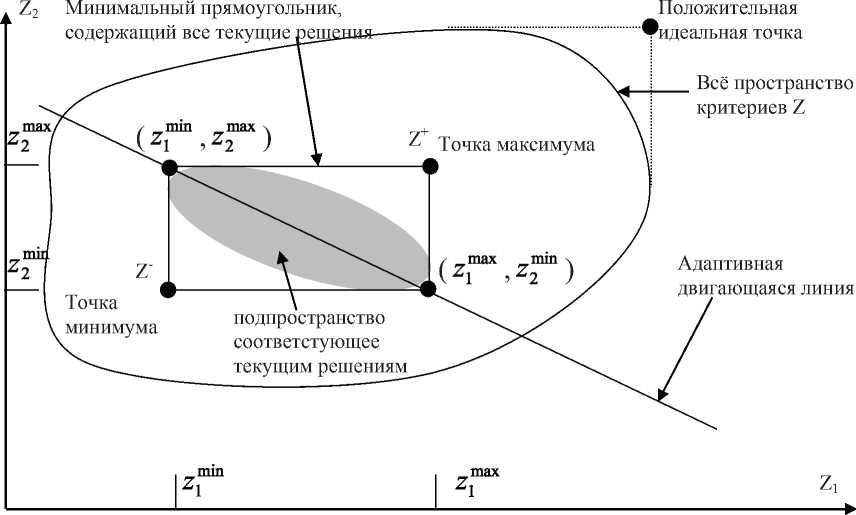

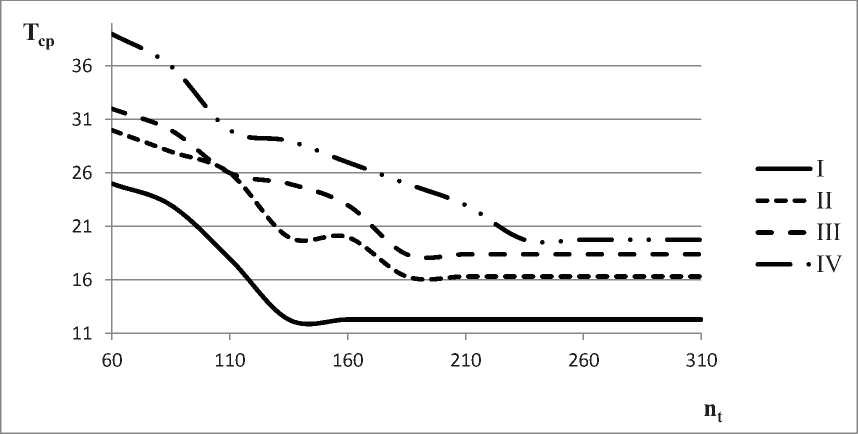

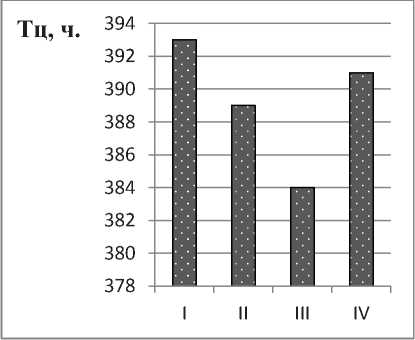

Для проведения анализа полученных решений были рассмотрены зависимость среднего коэффициента загрузки технологического оборудования (Кзср) и времени нарушения крайних сроков заказа (Тср) в зависимости от количества популяций муравьев nt для каждого из вари- антов выбора критериев оптимальности. Отметим, что максимизация Кзср включает в себя и минимизацию производственного цикла и настроек оборудования одновременно. Полученные результаты представлены на рисунках 3 и 4 соответственно.

Анализ полученных результатов показывает, что предложенный «направленный» МА с адаптивными весами для многокритериальной задачи требует большего количества итераций, чем подобный алгоритм для однокритериальной задачи. Причём с увеличением числа критериев увеличивается количество популяций муравьев для нахождения Парето-оптимального решения. Так, для однокритериальной задачи (I вариант) количество итераций, необходимое для достижения субоптимального решения, n t = 140, для двухкритериальных задач (II и III варианты) n t = 190, а для трёхкритериальной задачи (IV вариант) n t = 240. Однако если предоставить «направленному» МА данное количество ресурса n t , он неизменно показывает свою эффективность и позволяет получить «хорошие» решения.

nt

-I

■ II

• III

•IV

Рисунок 3 – Зависимость среднего коэффициента загрузки оборудования от количества итераций для различных вариантов выбора критериев оптимальности

Рисунок 4 – Зависимость времени нарушения крайних сроков изготовления заказа от количества итераций для различных вариантов выбора критериев оптимальности

Заключение

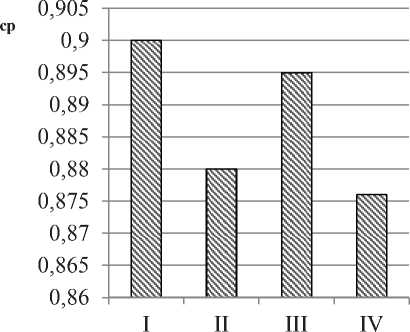

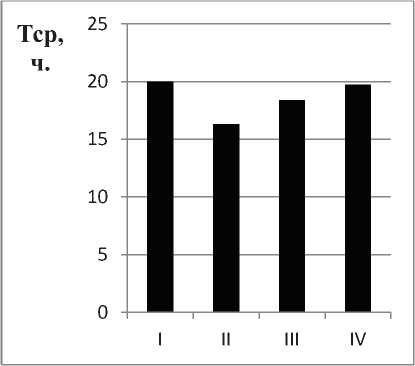

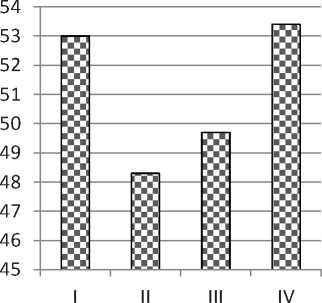

Проведённые исследования основных временных параметров, полученных в результате решения задачи оптимизации производственного расписания, показали, что при введении дополнительных критериев эффективности задача выбора оптимальных решений значительно усложняется, однако эффективность методов существенно не снижается. Так, на рисунке 5 представлены диаграммы, отражающие разницу между значениями основных параметров, полученных путём однокритериальной и многокритериальной оптимизаций.

а) средний коэффициент загрузки

б) время нарушения крайних сроков

в) время наладки оборудования

г) длительность производственного цикла

Рисунок 5 – Значения среднего коэффициента загрузки оборудования и временных параметров, полученных в результате оптимизации производственного расписания, в зависимости от варианта выбора критериев эффективности

Таким образом, можно сделать вывод о том, что применение метода Парето-оптимизации производственного расписания АТК на основе «направленного» МА с адаптивными весами для многокритериальной задачи позволяет получать результаты, в наименьшей степени отличающиеся от решения однокритериальной задачи. Т.е. при оптимизации одновременно по нескольким критериям, качество полученных решений по каждому критерию в отдельности значительно не снижается, что говорит о выборе верной тактики решения подобных задач.

Список литературы Парето-оптимизация производственного расписания на основе метода муравьиных колоний

- Скобцов Ю.А. Объектно-ориентированное моделирование и эволюционные алгоритмы / Ю.А. Скобцов А.И. Секирин С.Ю. Землянская О.В. Ченгарь В.Ю. Скобцов // Труды 7-й Всероссийской научно-практической конференции "Имитационное моделирование" (ИММОД-2015) // 978-5-91450-173-7 // Т.2.-М.: ИПУ РАН,2015. - С.338-343. ISBN: 978-5-91450-173-7

- Скобцов Ю.А. Эволюционные вычисления: учебное пособие/ Ю.А Скобцов., Д.В. Сперанский. - М.: Национальный Открытый Университет «ИНТУИТ», 2015. - 331 с.

- Dorigo M. Swarm Intelligence, Ant Algorithms and Ant Colony Optimization. Reader for CEU Summer University Course "Complex System"/ M. Dorigo. - Budapest, Central European University, 2001. - P.1-3.

- Скобцов Ю.А. Многокритериальный муравьиный алгоритм оптимизации производственного расписания / Ю.А. Скобцов, О.В. Ченгарь, А.Н. Скаковская // Труды XXIX Международной научной конференции «Математические методы в технике и технологиях - ММТТ-29». - СПб.: СПбГТИ(ТУ). Том.9. - С.245-253.

- Скобцов Ю.А. Многокритериальные муравьиные алгоритмы и объектно-ориентированные модели / Ю.А. Скобцов, О.В. Ченгарь // Труды 8-й Всероссийской научно-практической конференции «Имитационное моделирование» (ИММОД -2017). - СПб.: СПИИРАН, 2017. - С.162-166.

- Курейчик В.М. О некоторых модификациях муравьиного алгоритма / В.М. Курейчик, А.А. Кажаров // Известия ЮФУ. Технические науки». Тематич. выпуск «Интеллектуальные САПР». 2008, № 4(81) - 268 с.

- Карпенко А.П. Современные алгоритмы поисковой оптимизации. Алгоритмы, вдохновленные природой / А.П. Карпенко. - Москва: Изд-во МГТУ им. Н.Э. Баумана, 2014.-446с.

- Пиявский С.А. Прогрессивность многокритериальных альтернатив / С.А. Пиявский // Онтология проектирования. - 2013. - №4(10). - С.53-59.

- Пиявский С.А. Два новых понятия верхнего уровня в онтологии многокритериальной оптимизации / С.А. Пиявский // Онтология проектирования. - 2013. - №1(7). - С.65-85.

- Ларионов И.П. Парето-оптимизация в области принятия решений при проектирования комплексной системы защиты предприятия/ И.П. Ларионов, П.Б. Хорев // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 8, №2 (2016). - http://naukovedenie.ru/PDF/118TVN216.pdf. - DOI: 10.15862/118TVN216