Перспективные малогабаритные погрузчики

Автор: Кромский Евгений Ильич, Маньков Егор Романович

Рубрика: Краткие сообщения

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Рассматриваются особенности конструкций малогабаритных ковшовых погрузчиков и предлагаются новые навесные рабочие органы, расширяющие потребительские свойства машин. Приводится методика расчета новых устройств.

Малогабаритные дорожно-строительные машины, сменные рабочие органы, вибромеханизмы для уплотнения грунтов и скалывания льда и уплотненного снега

Короткий адрес: https://sciup.org/147151604

IDR: 147151604 | УДК: 621.869.4

Текст научной статьи Перспективные малогабаритные погрузчики

Малогабаритные одноковшовые погрузчики хорошо зарекомендовали себя при выполнении работ на строительных площадках в условиях, когда машины большой мощности не могут быть применены ввиду недостатка свободного пространства, и где в основном применялся ручной труд. Преимуществами малогабаритных одноковшовых погрузчиков являются не только малые габариты, но и малый радиус поворота [1].

Малогабаритные одноковшовые погрузчики обычно отличаются высокой проходимостью, что придает им универсальность. Они могут работать на различных грунтах, в том числе и на влажных, имеют хорошее сцепление с опорной поверхностью.

Обычно длина малогабаритных погрузчиков составляет 2,0–3,5 м вместе с ковшом, ширина 1,2–1,5 м, а высота – около 2 м. Масса машины чаще всего менее 3 т. Радиус поворота составляет около 2 м и менее.

Малогабаритные погрузчики оснащаются обычно дизельным двигателем мощностью 20–55 кВт. В качестве трансмиссий нашли применение гидростатические трансмиссии с приводом на каждое колесо, что увеличивает проходимость машины.

Скорость погрузчиков колеблется от 0 до 10 км/ч, причем гидростатическая трансмиссия позволяет регулировать скорость в широких пределах. Некоторые модели погрузчиков имеют более высокую предельную скорость – до 20 км/ч. Небольшая масса машины и малые габариты позволяют транспортировать ее в кузове грузового автомобиля.

Наиболее крупными производителями малогабаритных погрузчиков таких, как МКСМ-800, ПУМ-500 являются завод ОАО «Курганмашзавод» (г. Курган) и ОАО «НКП «Уралвагонзавод» (г. Нижний Тагил).

Одним из преимуществ малогабаритного погрузчика является возможность его использования с большим комплектом сменных рабочих органов. Кроме обычного ковша применяются планировочные ножи, вилочные захваты, захваты для длиномерных грузов, молоты для разрушения каменных блоков, ковшовые цепи для рытья траншей, щетки для подметания, шнековые буры, оборудование обратной лопаты и т. д.

Кафедрой «Колесные, гусеничные машины и автомобили» ЮУрГУ (при участии кафедры «Технология строительного производства») разработаны технические предложения по расширению потребительских свойств малогабаритных погрузчиков за счет нового навесного оборудования, которое может быть использовано и для уплотнения различных дорожно-строительных материалов в теплое время года и для скалывания уплотненного снега и льда в зимний период.

Суть предложения заключается в том, что на место ковша устанавливается секционная виброплита (2-го или 3-го модуля).

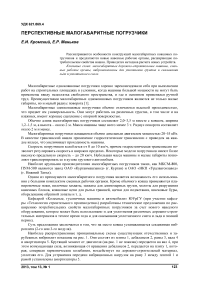

Наиболее распространенные принципиальные схемы существующих отечественных и зарубежных виброплит показаны на рис. 1. Они состоят из плиты 1, дебалансов 2, рамы 3, вала 4 и амортизатора 5. Крутящий момент от двигателя (на рис. 1 не показан) передается на вал 4, при этом возмущающая сила, возникающая от вращения дебалансов 2, передается на плиту 1, которая, совершая гармонические колебания, воздействует на дорожно-строительный материал, уплотняя его. Для устранения передачи вибрационных нагрузок на раму 3 между плитой 1 и рамой установлены амортизаторы 5.

Рис. 1. Принципиальная схема существующих виброплит: 1 – плита; 2 – дебаланс; 3 – рама; 4 – вал; 5 – амортизатор

Основные параметры виброплиты определяются следующим образом [2, с. 47–49].

Массу вибрационной плиты, кг, находят из выражения

M пл = 10 1 пл Bh y , (1)

где / пл ширина плиты (по оси движения машины), 1 пл = 0,3 ...0,5 м;

γ – объемная масса уплотняемого материала, γ = 1200…2500 кг/м3; h – толщина уплотняемо-

го слоя, м.

Статический момент дебалансов, Нм:

M cтат =m д r д z д g ,

где m д – масса дебаланса, кг; r д – радиус вращения центра масс дебаланса, м; z д – количество дебалансов, g – ускорение свободного падения.

С другой стороны, величина статического момента может быть определена, Нм,

M cтат = 0,0022 m пл hg , (3)

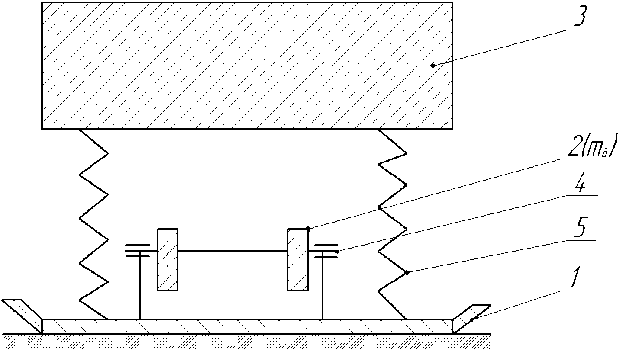

Вычислив необходимую для уплотнения материала величину статического момента по формуле (3), можно определить параметры одного дебаланса (рис. 2) из зависимости

M стат = 0,67 z g Y cm b д ( R 3 - Г 3 ) sin(0,5в), (4)

где γ ст – объемная масса стали, γ ст = 7 800 кг/м 3 ; b д – толщина дебаланса, м; R и r – соответственно наружный и внутренний радиусы дебаланса, м; β – угол сектора дебаланса.

Рис. 2. Схема к определению параметров дебаланса

Скорость вращения дебалансного вала виброплиты, об/мин, определяется

n д

где h – толщина уплотняемого слоя, м.

Мощность, затрачиваемую на привод деба-лансного вала, кВт, находят по формуле

N пЛ = 0,105 М стат^Ю " 3. (6) где ω – угловая скорость вращения дебалансного вала, 1/с.

В связи с тем, что традиционное исполнение подвижной (активной) плиты обычно выполняется плоской в виде прямоугольника с размером рабочей зоны a× b, мм (например, 300 × 400), удельное усилие сжатия (воздействие плиты на уплотняемый материал) сравнительно невелико,

поэтому дальнейшее повышение эффективности уплотнения может быть реализовано за счет уменьшения площади контакта новой плиты с материалом при той же величине возмущающего воздействия. Конструктивно новый принцип можно реализовать путем качения конуса (конического рабочего органа) по уплотняемому материалу [3].

Кромский Е.И., Маньков Е.Р.

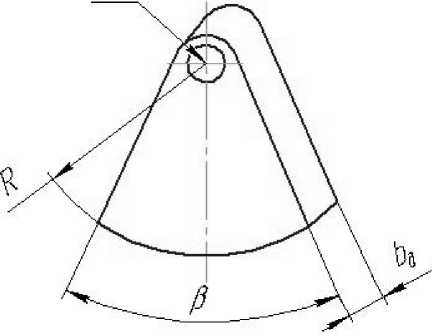

Рассмотрим конус с углом при вершине α > π /2, вершина которого и одна из образующих лежат на горизонтальной плоскости (рис. 3). При вращении водила образующие конуса последовательно друг за другом касаются обрабатываемой поверхности материала

Ранее [3] было показано как подсчитать суммарный крутящий момент, который нужно приложить к водилу, чтобы заставить катиться конусное устройство

М = 0,266 Q 1,5 1 -σ 2 tg α , E 2

где Q – внешняя сила, приложенная к вертикальной оси водила; σ – коэффициент Пуассона; E – модуль упругости композиционных уплотняемых материалов.

Теперь можно найти мощность привода, необходимую для вращения водила конусного устройства

N = М ω= М π n /30, (8)

где n – число оборотов водила в минуту.

Рис. 3. Выпуклая конусообразная плита: 1 – конус, 2 – подшипниковый узел, 3 – водило

В соответствии с методикой расчета [3] рекомендуется следующий порядок выбора параметров уплотняющего устройства.

-

1. Угол наклона образующей конуса выбирают в пределах 0,01…0,07 рад в зависимости от гранулометрического состава уплотняемых материалов (его минимальное значение принимают для мелкозернистых однородных материалов).

-

2. Цикличность нагружения ( n – частота вращения водила конуса) назначают в пределах n = 200…1200 мин –1 .

-

3. Задаются величинами σ (коэффициент Пуассона) и E (модуль упругости), учитывая планируемые свойства пористого тела.

-

4. Принимают значение максимальной удельной нагрузки на уплотняемый материал (технологический параметр).

-

5. Определяют ширину площадки контакта инструмента с прессуемым материалом.

-

6. Определяют величину крутящего момента M , необходимого для обкатывания конуса по поверхности материала под нагрузкой.

Рассчитывают мощность двигателя N (КПД механизмов либо потери на трение устанавливаются в зависимости от конструктивного исполнения механизмов и их привода).

Экспериментальные исследования нового рабочего органа показали существенное снижение необходимой величины усилия сжатия Q и получение особоплотных структур за счет создания благоприятных условий для удаления воздуха из уплотняемого материала.

Если закрепить к рабочей поверхности плоских и конусообразных виброплит ножи, то появляется возможность заменить ручной труд механизированным для скалывания уплотненного снега и льда с поверхностей тротуаров, пешеходных дорожек, дворовых территорий и т. д. [4, 5].

Малогабаритные погрузчики с новыми рабочими органами могут заинтересовать не только строителей, но и работников жилищно-коммунального хозяйства (ЖКХ).

Список литературы Перспективные малогабаритные погрузчики

- Машины для земляных работ. Конструкция. Расчет. Потребительские свойства. В 2 кн. Кн. 2: Погрузочно-разгрузочные и уплотняющие машины: учеб. пособие для вузов/В.И. Баловнев, С.Н. Глаголев, Р.Г. Данилов и др.; под общ. ред. В.И. Баловнева. -Белгород: Изд-во БГТТУ, 2011. -464 с.

- Иванченко, С.Н. Асфальтоукладчики: Конструкция и расчет: учеб. пособие/С.Н. Иванченко, А.В. Лещинский. -Хабаровск: Изд-во Хабар. гос. техн. ун-та, 2002. -104 с.

- Разработка теории расчета основных параметров импульсно-волнового прессования композиционных материалов: отчет НИР, ч. II/ВНТИЦентр. -Челябинск, 1999. -№ ГР-01.980004703. -Инв. № 02.990003671.

- Пат. 2195527 Российская Федерация, МПК E 01 H 5/12. Способ скалывания льда и уплотненного снега и устройство для его осуществления/Е.И. Кромский, А.И. Агальцов, В.В. Никитенков. -№ 2001119712/28; заявл. 16.07.2001; опубл. 27.12.2002, Бюл. № 36.

- Патент 122097 Российская Федерация, МПКЕ 01 Н. Самодвижущийся льдоскалыватель/Е.И. Кромский, Е.Р. Маньков, М.А. Ушаков, А.А. Воропаев. -№ 2012126240/13; заявл. 22.06.2012; опубл. 20.11.2012, Бюл. № 32.