Перспективный коагулянт для производства эмульсионных каучуков

Автор: Моргачева Е.А., Мякишева А.В., Пугачева И.Н., Никулин С.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

В статье приведены исследования о возможности применения гидрохлорида циануротриамида в технологии получения эмульсионных каучуков в качестве коагулирующего агента. С увеличением спроса на полимерные изделия возникает необходимость в усовершенствовании технологий их производства, что позволяет повысить эффективность процессов и снизить издержки. Однако существующая технология выделения каучука из латекса, основанная на использовании хлорида натрия, имеет значительные недостатки: высокие материалоемкость и водопотребление, а также экологические риски из-за загрязнения сточных вод. В связи с этим исследуются альтернативные коагулянты, которые могут заменить солевые агенты, при этом оставаясь эффективными и экономически целесообразными. Одним из перспективных решений является использование циануротриамида (ЦТА), который обладает хорошими коагулирующими свойствами и низкой стоимостью. Показано, что при увеличении расхода коагулянта наблюдается повышение массы образующейся крошки каучука. Установлено, что при использовании такого коагулянта процесс выделения каучука их латекса протекает без применения подкисляющего агента. Исследованные вулканизаты, полученные из каучука, выделенного с использованием ЦТА, соответствуют требованиям по физико-механическим свойствам и сопоставимы с образцами, полученными на основе хлорида натрия. Таким образом, соль ЦТА представляет собой перспективный коагулирующий агент для технологии получения эмульсионных каучуков, обеспечивая экологические преимущества и высокую эффективность процесса.

Латекс, эмульсионный каучук, гидрохлорид циануротриамида, коагулянт, коагуляция

Короткий адрес: https://sciup.org/140308571

IDR: 140308571 | УДК: 678.762.9 | DOI: 10.20914/2310-1202-2024-3-244-249

Текст научной статьи Перспективный коагулянт для производства эмульсионных каучуков

В настоящее время одной из стратегических задач является наращивание мощностей различных отраслей промышленности, и усиление курса на импортозамещение. Эта задача является актуальной и для промышленности полимерных материалов, объемы потребления которых

непрерывно растет [21]. Высокий спрос на такую продукцию требует постоянного усовершенствования технологий их производства [17]. Внедрение новых технологических решений способствует повышению эффективности производственных процессов, сокращению издержек на материальные ресурсы и энергию,

а также расширению ассортимента выпускаемой продукции. В то же время каучуки получаемый эмульсионной полимеризацией являются одними из востребованных, поскольку обладают комплексом уникальных свойств [18]. Такие каучуки широко используются для производства композиционных материалов и резинотехнических изделий [1–3]. Поэтому поиск новых решений, в области совершенствования технологии их получения продолжается до сих пор. Однако, несмотря на это технологическая схема их производства, применяемая в промышленных масштабах, далека от идеальной, и имеет ряд недостатков [19]. Таким недостатком является то, что одна из стадий процесса, а именно выделение каучука из латекса обладает высокой материалоемкостью и энергоемкостью [11], большим водопо-треблением и несет в себе экологические риски.

Это связано с тем, что и до настоящего времени в промышленных масштабах используется для выделения каучука из латекса раствор хлорида натрия [13]. Его расход достигает 200 кг/т каучука. Водная фаза, образующаяся после выделения каучука из латекса, содержащая в себе остатки коагулирующего агента (хлорида натрия) и компонентов эмульсионной системы (лейканол) сбрасывается на очистные сооружения. Эти вещества не удаляются из сточных вод, и далее загрязненные сточные воды попадают в природные водоемы, нанося непоправимый экологический ущерб. Поэтому непрерывно проводятся поисковые исследования по замене солевых коагулирующих агентов на вещества, обладающие невысокой стоимостью, высокой коагулирующей эффективостью, и которые би-оразлагаемы [22].

В литературных источниках был предложен ряд органических соединений, содержащих азот [4, 12]. При этом было отмечено, что наилучшей коагулирующей способностью обладают полимерные соединения включающие в свой состав четвертичные соли аммония, такие как: ВПК-402, суперфлок, нитрофлок и др [5, 20]. Расход таких коагулянтов в расчете на 1 т каучука находиться на невысоком уровне (2–3 кг/т каучука). Однако эти полимерные катиониты обладают высокой стоимостью и не могут быть использованы в некоторых технологических процессах получения эмульсионных каучуков виду особенности их технологии.

В связи с этим актуальными в этом плане могут быть другие органические азотосодержащие соединения, например, циануротриамид (ЦТА), который широко используется при производстве клеев, меламиноформальдегидные смолы, используемые в деревообрабатывающей промышленности [6, 7]. ЦТА не обладает дефицитностью и широко используется в химической промышленности (производство полимерных изделий, сантехники, посуды из искусственного фарфора, электрооборудования, пресс-композиций с различными наполнителями др.).

Цель работы – изучение возможности применения циануротриамида в технологии получения эмульсионных каучуков.

Материалы и методы

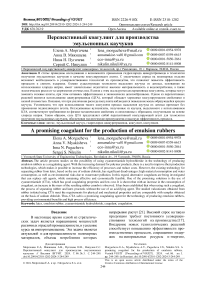

ЦТА представляет собой белые кристаллы, малорастворимые в воде (0,5% по массе при 20 ℃, 4% при 90 ℃). Вещество является слабым основанием, которое при взаимодействии с кислотами образует комплексные соли, разлагающиеся при нагреве [8]. Необходимо отметить, что для применения ЦТА в производстве эмульсионных каучуков необходимо применять соль на его основе (C 3 H 6 N 6 ×HCl).

Для проведения эксперимента использовали латекс бутадиен-стирольного каучука марки СКС-30 АРК, выпускаемого в промышленных масштабах. Его характеристика представлена в таблице 1.

Таблица 1. Характеристики латекса бутадиен-стирольного каучука марки СКС-30АРК

Table 1. Characteristics of styrene-butadiene rubber latex grade SKS-30АRК

|

Показатель | Indicator |

Значение | Value |

|

Сухой остаток, % | Dry residue, % |

20,0–22,0 |

|

Поверхностное натяжение σ, мН/м Surface tension σ, mN/m | |

54,0–57,0 |

|

рН латекса | Latex pH |

9,5–10,0 |

|

Размер латексных частиц r, нм The size of latex particles r, nm |

40–65 |

|

Содержание связанного стирола, % Content of bound styrene, % |

22,0–23,5 |

Результаты

Процесс выделения каучука из латекса осуществляли согласно общепринятой методике [9]. В качестве коагулирующего агента использовали раствор на основе соли ЦТА, латекс СКС – 30АРК (сухой остаток 20% мас.), в качестве подкисляющего агента – водный раствор серной кислоты (2% мас.).

Учитывая тот факт, что ЦТА слаборастворим в воде были проведены исследования по изучению его растворимости при повышенных температурах с целью получения его раствора в воде (2% мас.). Выявлено, что повышение температуры до 80 ℃ не приводит к получению водного раствора ЦТА. Поэтому для повышения его растворимости в водную дисперсию ЦТА была добавлена концентрированная соляная кислота, которая обеспечивала поддержание кислого значения рН в дисперсии ЦТА (рН~1).

Однако при таком подкислении соляной кислотой растворимость ЦТА не была достигнута, поскольку процесс проводили при невысокой температуре (20 ℃). Для достижения полной растворимости солянокислого ЦТА температура раствора была повышена до 60 ℃. Только в этом случае была достигнута полная растворимость соли ЦТА. Образование соли ЦТА протекало по следующей реакции:

В связи с этим, для дальнейших исследований процесса выделения каучука из латекса в присутствии водного раствора соли ЦТА, ее применяли при температуре 60 ℃.

Коагуляцию бутадиен-стирольного латекса СКС-30 АРК осуществили следующим образом [14]. В емкость для коагуляции загружали 10 г латекса и помещали в термостат для поддержания заданной температуры. После выхода на температурный режим в латекс вводили заданной количество водного раствора соли ЦТА с концентрацией 2% мас. Смесь гомогенизировали в течении 1–2 мин после чего вводили раствор подкисляющего агента (2% водный раствор серной кислоты). рН коагулируемой системы составлял 1–2. Образующуюся крошку каучука отделяли от водной фазы – серума, промывали водой и обезвоживали в сушильном агрегате при температуре 82–85 ℃.

Обсуждение

Полученные результаты представлены в таблице 2.

Таблица 2.

Результаты экспериментов по выделению каучука из латекса солью ЦТА

Table 2.

Results of experiments on the isolation of rubber from latex using CTA salt

|

Коагулянт | Coagulant |

ЦТА (подкисленный НСl) | CTA (acidified HCl) |

||||||

|

Температура коагуляции | Coagulation temperature |

20 ℃ |

||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 |

5 |

10 |

20 |

25 |

30 |

35 |

|

Расход H 2 SO 4 , кг/т каучука | Consumption of H 2 SO 4 , kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Выход крошки каучука, % | Rubber crumb yield, % |

10,1 |

25,8 |

35,3 |

57,05 |

95,2 |

95,7 |

96,0 |

|

Оценка полноты реакции | Completeness of the reaction |

кнп | iсc |

кп | сc |

|||||

|

Вид коагулянта | Type of coagulant |

ЦТА (подкисленный НСl) | CTA (acidified HCl) |

||||||

|

Температура коагуляции | Coagulation temperature |

20 ℃ |

||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

1 \ |

5 \ |

10 \ |

20 \ |

25 \ |

30 |

35 |

|

Расход H 2 SO 4 , кг/т каучука | Consumption of H 2 SO 4 , kg/t of rubber |

- |

||||||

|

Выход крошки каучука, % | Rubber crumb yield, % |

5,8 |

21,7 \ |

41,7 \ |

48,2 |

96,7 |

97,0 |

98,4 |

|

Оценка полноты реакции | completeness of the reaction |

кнп | iсc |

кп | сc |

|||||

|

Температура коагуляции | Coagulation temperature |

ЦТА (подкисленный НСl) | CTA (acidified HCl) |

||||||

|

Расход коагулянта, кг/т каучука | Coagulant consumption, kg/t of rubber |

60 ℃ |

||||||

|

Расход H 2 SO 4 , кг/т каучука | Consumption of H 2 SO 4 , kg/t of rubber |

1 |

5 |

10 |

20 |

30 |

35 |

40 |

|

Выход крошки каучука, % | Rubber crumb yield, % |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Оценка полноты реакции | Completeness of the reaction |

15,3 |

22,9 |

34,2 |

46,5 |

88,8 |

95,3 |

95,8 |

|

Вид коагулянта | Type of coagulant |

кнп | iсc |

кп |

| сc |

||||

Примечание: кнп | iсc – коагуляция неполная | incomplete coagulation; кп | сc – коагуляция полная | complete coagulation.

Анализ экспериментальных данных показал, что масса выделяемой крошки каучука возрастает с повышением расхода коагулянта, а практически полное выделение каучука из латекса достигается при расходе соли ЦТА 25 кг/т каучука и температуре 20 ℃. При этом необходимо отметить, что создание высоко кислой среды в катионном коагулянте позволило исключить применение в качестве подкисляющего агента водного раствора серной кислоты. В то же время отсутствие подкисляющего агента в процессе выделения каучука из латекса, не отражается на расходе катионного коагулянта. Полнота выделения каучука из латекса достигалась при 25 кг/т каучука.

Повышение температуры коагуляционного процесса до 60 ℃ приводит к повышению расхода катионного коагулянта до 35 кг/т каучука.

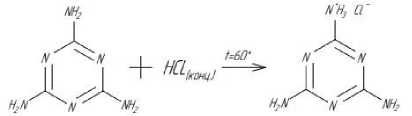

Химические процессы, протекающие при выделении каучука из латекса в присутствии соли ЦТА, могут быть представлены в следующем виде:

В процессе выделения каучука из латекса образуются высшие карбоновые кислоты и сернокислая соль катионного электролита. В то же время соль ЦТА и лейканол может входить в состав образующейся крошки каучука.

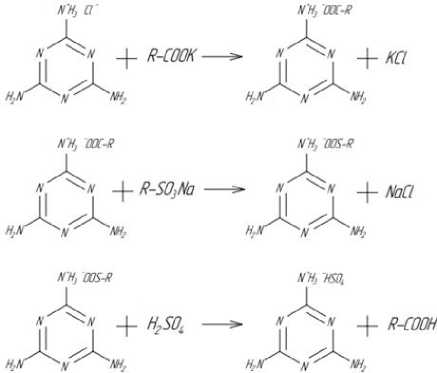

Реакция процесса коагуляции, в отсутствии подкисляющего агента (H 2 SO 4 ) имеет вид:

Учитывая тот факт, что среда водного раствора катионного электролита высоко кислая, то образующиеся ионно-солевые комплексы под действием соляной кислоты будут распадаться с выделением высшей карбоновой кислоты (основой анионного ПАВ) и возникновением соли – гидрохлорида катионного электролита.

Кроме данного взаимодействия в кислой среде будет протекать реакция между анионными ПАВ и соляной кислотой с выделением высших карбоновых кислот и хлорида калия или натрия [15].

После отделения водной фазы (серума) от крошки каучука она может быть направлена на приготовления раствора коагулирующего агента. Такой технологический прием позволит снизить потребление воды необходимой для приготовления растворов коагулянта и подкисляющего агента.

Применение в качестве коагулирующего агента соли катионного электролита позволяет связать в комплекс гепатогенный реагент, используемый для повышения стабильности латексной дисперсии – лейканол, и тем самым снизить загрязнение сбрасываемых сточных вод цехами, производящими эмульсионные каучуки [16].

Далее на основе каучука, выделенного из латекса в присутствии соли ЦТА, были изготовлены приготовлены резиновые смеси и вулканизаты по стандартной методике с использованием общепринятых ингредиентов [10]. Анализ физикомеханических показателей таких вулканизатов выявил, что они обладают требуемым комплексом свойств и соотносятся с вулканизатами, полученным на основе каучука, выделенного из латекса в присутствии хлорида натрия (стандартный образец).

Заключение

Соли ЦТА являются перспективными коагулирующими агентами, которые можно применять в технологии получения эмульсионных каучуков. Полная растворимость гидрохлорида ЦТА в воде достигается при 60 ℃.

Установлено, что протекание процесса полной коагуляции возможно без применения подкисляющего агента (водного раствора серной кислоты), что связано с предварительным подкислением ЦТА соляной кислотой. Одним из преимуществ использования такого коагулянта является то, что в процессе выделения каучука из латекса, лейканол может войти в состав выделяемой крошки каучука, что предотвращает его попадание в сточные воды предприятия, и уменьшает негативное воздействие на окружающую среду. Вулканизаты, изготовленные на основе каучуков, полученных в присутствии такого коагулянта, по основным показателям соответствуют предъявляемым требованиям.

Список литературы Перспективный коагулянт для производства эмульсионных каучуков

- Никулин С.С. и др. Обеспечение техносферной безопасности при производстве эмульсионных каучуков // Вестник Белгородского государственного технологического университета им. ВГ Шухова. 2022. №. 8. С. 85-91.

- Аксёнов В.И., Насыров И.Ш. Производство синтетического каучука в россии: анализ итогов за 2022 г. перспективы развития // Промышленное производство и использование эластомеров. 2023. №. 1. С. 3-14.

- Шашок Ж.С., Усс Е.П. Технология эластомерных материалов. Ингредиенты резиновых смесей. 2019.

- Санникова Н.Ю. и др. Изучение влияния азотсодержащих отходов пищевого производства на процесс выделения эмульсионных каучуков из латекса. 2022.

- Кузнецов В.А. Практикум по высокомолекулярным соединениям: учебное пособие. Воронеж: Издательский дом ВГУ, 2014. 166 с.

- Миронович Л.М. Гетероциклические соединения с тремя и более гетероатомами: учебное пособие для вузов. Санкт-Петербург: Лань, 2022. 186 с.

- Ровкина Н.М., Ляпков А.А. Химия и технология полимеров. Получение полимеров методами поликонденсации и полимер аналогичных превращений. Санкт-Петербург: Лань, 2022. 241 с.

- Журавлева Л.Н. Технология клееных материалов и древесных плит. Раздел «Синтетические клеи». Красноярск: СибГТУ, 2013. 68 с.

- Булатецкая Т.М. и др. Масляно-олигомерный наполнитель в производстве синтетических каучуков // Современные материалы и технологии. 2020. С. 42-44.

- Мансураева Л.М., Юсупова И.И., Булаев С.А. Поверхностно-активные вещества: свойства и применение // Вестник магистратуры. 2022. №. 2-1 (125). С. 30-35.

- Никулина Н.С. и др. Выделение эмульсионных каучуков из латекса с применением сернокислых солей // Тенденции развития науки и образования. 2018. №. 34-4. С. 17-19.

- Байголова М.А. Влияние структуры ионных жидкостей на основе четвертичных солей аммония на их физико-химические свойства // XXIX Российская молодежная научная конференция «Проблемы теоретической и экспериментальной химии». Екатеринбург: Издательство Уральского университета, 2019. С. 335-335.

- Невинская А.А., Волкова Д.В. Закономерности выделения бутадиен-стирольного каучука из латекса полиамфолитами на основе N, N-диаллил-N, N-диметиламмоний хлорида. 2024.

- Никулина Н.С. и др. Снижение агрегативной устойчивости эмульсионного бутадиен-стирольного каучука с использованием ароматических аминов // Известия высших учебных заведений. Химия и химическая технология. 2022. Т. 65. №. 9. С. 74-80.

- Черных В.Н., Пугачева И.Н., Молоканова Л.В. Совершенствование технологии получения бутадиен-стирольных каучуков // Приоритетные направления развития науки и технологии: материалы международной научно-практической конференции. Тула. 2021. С. 157-160.

- Черных В.Н. Экологический аспект технологии получения синтетических каучуков // Молодежь и научно-технический прогресс. 2021. С. 592-593.

- Мякишева А.В. Перспективность применения при выделении бутадиен-стирольного каучука из латекса меламина. 2024.

- Писарева И.А., Никулин С.С., Вострикова Г.Ю. Изучение влияния расхода подкисляющего агента на процесс выделения бутадиен-стирольного каучука из латекса. 2023.

- Габоян А.С. и др. Перспектива применения аминоуксусной кислоты в производстве эмульсионных каучуков // Промышленное производство и использование эластомеров. 2022. №. 3-4. С. 7-11.

- Фам К.Д. и др. Коагуляция латекса натурального каучука поли-N,N’-диаллил-N,N’-диметиламмоний хлоридом // Известия Волгоградского государственного технического университета. 2017. №. 3. С. 70-74.

- Ng J.W., Othman N., Yusof N.H. Various coagulation techniques and their impacts towards the properties of natural rubber latex from Hevea brasiliensis-a comprehensive review related to tyre application // Industrial Crops and Products. 2022. V. 181. P. 114835.

- Hou G. et al. Effect of the structural characteristics of solution styrene-butadiene rubber on the properties of rubber composites // Journal of Applied Polymer Science. 2018. V. 135. №. 24. P. 45749.