Перспективы использования золошлаковых отходов теплоэнергетики при производстве строительных теплоизоляционных материалов

Автор: Соктоева И.Ю., Оксахоева Э.А., Дамдинова Д.Р.

Журнал: Вестник Бурятского государственного университета. Химия. Физика @vestnik-bsu-chemistry-physics

Рубрика: Химия

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Изучены и рассмотрены проблемы утилизации золошлаковых отходов. Предложено их рациональное использование как альтернативного источника вторичного сырья для производства пеностекол общестроительного назначения. В результате проведенных исследований установлена принципиальная возможность использования золошлаковых отходов для получения пеностекол. Приведена примерная технологическая схема производства пеностекла.

Золошлаковые отходы, пеностекло, теплоизоляционные материалы, альтернативные источники сырья, рациональное использование отходов предприятий теплоэнергетики

Короткий адрес: https://sciup.org/148316699

IDR: 148316699 | УДК: 691.618.93 | DOI: 10.18101/2306-2363-2018-4-36-40

Текст научной статьи Перспективы использования золошлаковых отходов теплоэнергетики при производстве строительных теплоизоляционных материалов

Проблема утилизации золошлаковых отходов (ЗШО) возникла не сегодня и не вчера. На данный момент действует государственная программа «Энергоэффективность и развитие энергетики» до 2030 г., где прописаны целевые показатели использования ЗШО. Средний показатель использования золошлаковых отходов менее 2,5 млн т в год из 30 млн т образующихся в России ежегодно [1].

На территории г. Улан-Удэ площади золоотвалов стремительно растут, на зо-лоотвалах ТЭЦ-1 и ТЭЦ-2 в год образуется 160 тыс. т отходов, и это не учитывая отходы различных мелких котельных. В 2013 г. на ТЭЦ-1 выход ЗШО составил 139940 т, в 2014 г. — 108549 т, а по ТЭЦ-2 эти показатели составили 37497 т — в 2013 г. и 31006 т — в 2014 г., соответственно. Площади золоотвалов стремительно растут. Основная проблема это несовершенство законодательства и отсутствие целенаправленного подхода к регулированию обращения с отходами. Проблема утилизации ЗШО решается очень медленно, нет государствен- ной политики в области использования природных инертных и техногенных материалов с целью сохранения экологического равновесия. Еще одна проблема это техническая неподготовленность энергетических предприятий к первичному разделению и сортировке золошлаковых материалов, складированию их и выдаче потребителям. К тому же недостаточно внедряются результаты НИОКР, накопленные в отечественной и мировой практике. Данные вопросы необходимо решать в обозримом будущем.

Цель работы : разработка теоретических и технологических основ для производства пеностекол общестроительного и технического назначения с использованием золошлаковых отходов ТЭЦ-1 и ТЭЦ-2 г. Улан-Удэ, исследование их физико-механических и эксплуатационных свойств.

В процессе работы были исследованы золошлаковые отходы, стеклобой и горные породы (перлит, кварцитовый песчаник, известняк и др.). Материалы предварительно подверглись сушке, затем приведены в тонкомолотое состояние дроблением в щековой дробилке и измельчены в вибрационном истирателе до удельной поверхности 350-450 м²/кг. Компоненты растворяют в водном растворе гидрооксида натрия и тщательно перемешивают в лабораторном смесителе принудительного действия. Для получения гранулированного пеностекла порции пенообразующей смеси подвергаются грануляции в виброгрануляторе. Для получения блоков, плит и фасованных изделий пенообразующую смесь подвергают прессованию в пресс-формах. Влажность образцов на уровне формования составляет не более 16-18%. Изготовленные образцы подвергаются нагреву и вспениванию при обжиге в электрокаменной печи с максимальной температурой подъема до 1100°С.

В ходе исследования установлено, что в золошлаковых отходах, стеклобое и горных породах имеются все необходимые для получения пеностекла алюмосиликатного состава стеклообразующие оксиды (табл. 1).

Состав золошлаков в отходах по оксидам

Таблица 1

|

Наименование пород и материалов |

Содержание оксидов на сухое вещество, масс. % |

||||||||||

|

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

MnO |

CaO |

MgO |

TiO 2 |

SO 3 |

K 2 O |

Na 2 O |

п.п.п. |

|

|

Золошлак ТЭЦ-1 |

39,4 |

17,3 |

3,62 |

- |

2,23 |

0,96 |

0,75 |

0,45 |

1,26 |

- |

14,48 |

|

Смесь золошлака ТЭЦ-1 и ТЭЦ-2 |

40,4 |

17,9 |

3,53 |

- |

0,59 |

1,01 |

0,85 |

0,5 |

1,25 |

- |

15,24 |

|

Стеклобой |

71,46 |

2,47 |

0,40 |

- |

6,74 |

3,43 |

- |

0,20 |

0,85 |

14,45 |

- |

|

Перлит |

68,30 |

12,75 |

1,20 |

0,05 |

0,98 |

0,48 |

0,16 |

0,03 |

3,13 |

3,73 |

8,58 |

|

Кварцитовый песчанник |

99,3 |

0,200 |

0,070 |

- |

0,010 |

- |

0,005 |

- |

- |

- |

- |

Золошлаковые отходы по химическому, гранулометрическому и фазовоминералогическому составам во многом идентичны природному минеральному сырью. В работе были рассмотрены в основном ЗШО попадающие в золошлакоотвалы при мокром удалении зол-уноса и топливных шлаков, образованных в топке котла.

В результате работы были получены различные образцы пеностекол с различной плотностью. Среди полученных образцов имеются с довольно высокими показателями средней плотности от 900 до 1170 кг/м³ и прочности R сж от 7,9 до 20,0 МПа. Полученный материал можно использовать при заполнении каркасов вместо кирпича, но при этом он обладает лучшими теплозащитными свойствами, благодаря пористой структуре.

Перспективы производства . По классической технологии, разработанной Китайгородским [3], используется специально сваренное стекло (эрклез) с использованием кварцевого песка, известняка, соды и сульфата натрия, что требует возведения стекловаренной печи больших капитальных затрат.

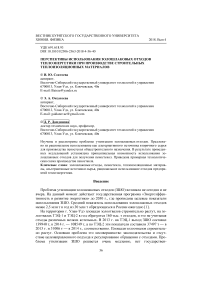

Использование в настоящей работе комплексной шихты, состоящей из золошлаковых отходов, стеклобоя и горных пород, а также технологических добавок интенсификаторов плавления позволит получать пеностекло без использования высокотемпературной варки. Технологию производства по неполной схеме можно представить как процесс, состоящий из двух основных стадий. К первой стадии относятся все подготовительные операции с исходными компонентами, заканчивающиеся гранулированием пенообразующей смеси. Вторая стадия включает все операции, связанные с термическими процессами (нагрев, спекание, вспенивание при обжиге, отжиг), в результате которых достигают необходимых свойств изделий. Приведем примерную технологическую схему производства гранулированных и плитных пеностекол (рис. 1).

Рис. Технологическая линия по производству гранулированных и плитных пеностекол

В состав разработанной линии производства пеностекла входят:

Участок I. Подготовка компонентов, здесь осуществляются дробление и помол с целью получения тонкодисперсных порошков стеклобоя, горных пород и золошлаковых отходов (золошлаковые отходы могут при необходимости подвергаться электромагнитной сепарации с целью выделения магнитной фракции); Участок II. Подготовка смеси тонкомолотых компонентов стеклошихты (стеклобоя, горных пород и ЗШО), подготовки сырцовых гранул в грануляторе из смеси с определенной пропорцией тонкомолотых компонентов стеклошихты и технологических добавок — щелочного компонента, газообразователя, воды и др.;

Участок III. Сушка сырцовых гранул и их хранения;

Участок IV. Вспенивание в барабанной печи и охлаждение пеностекольного гранулята в барабанном холодильнике, выгрузки гранул из холодильника, их сортировки и барабанном грохоте, складирования, упаковки и отгрузки потребителю.

Участок V. Вспенивание в барабанной печи и садки пеностекольного гранулята в формах в печь отжига, поста доводки пеностекольных изделий, упаковки, складирования и отгрузки потребителю.

Благодаря комплексному использованию золошлаковых отходов, горных пород и стеклобоя снижается энергия активации плавления и вспенивания пеностекол при обжиге. Использование золошлаковых отходов позволяет экономить природно-минеральное сырье, поскольку ЗШО это не столько отходы, а вторичное сырье, отвечающее всем необходимым требованиям для производства теплоизоляционных пеностекол. Также использование ЗШО позволяет снизить экологическую нагрузку на окружающую среду. Полученные пеностекла можно использовать для теплозащиты трубопроводов и в других отраслях промышленности.

Список литературы Перспективы использования золошлаковых отходов теплоэнергетики при производстве строительных теплоизоляционных материалов

- Дамдинова Д. Р., Хардаев П. К., Константинова К. К. Эффективные пеностекла на основе эффузивных пород и стеклобоя. - Улан-Удэ, 2007. - 166 с.

- Кожемяко С. И., Шевцов В. Р. Формирование системы управления побочной продукцией угольных ТЭС // Золошлаки ТЭС: удаление, транспорт, переработка, складирование: материалы IV Науч.-практ. семинара, Москва, 19-20 апреля 2012 г. - М.: Издательский дом МЭИ, 2012. - С. 48-54.

- Китайгородский И.И. Кешишян Т. Н. Пеностекло. - М.: Промстройиздат, 1953. - 132 с.

- Восканян Е. Ценное, но не востребованное сырье // Энергетика и промышленность России. - 2017. - № 6 (314).