Перспективы изучения ударносжатых пленочных МДМ-структур в режиме стационарного свечения проводящего канала

Автор: Балакин В.Л., Белоконов И.В., Семкин Н.Д.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика твёрдого тела и электроника

Статья в выпуске: 1 т.3, 2001 года.

Бесплатный доступ

В работе приведены результаты экспериментов по воздействию частиц на пленочные МДМ-структуры (металл-диэлектрик-металл) с помощью электростатического ускорителя. Проведено дальнейшее исследование эффекта стационарного свечения ударно сжатого проводящего канала. Рассчитана температура ударно сжатого канала, получены ионные спектры масс материалов и сквозная проводимость МДМ-структуры. Показаны перспективы использования результатов в различных областях техники.

Короткий адрес: https://sciup.org/148197628

IDR: 148197628 | УДК: 669.71

Текст научной статьи Перспективы изучения ударносжатых пленочных МДМ-структур в режиме стационарного свечения проводящего канала

Самарский государственный аэрокосмический университет

В работе приведены результаты экспериментов по воздействию частиц на пленочные МДМ-структуры (металл-диэлектрик-металл) с помощью электростатического ускорителя. Проведено дальнейшее исследование эффекта стационарного свечения ударносжатого проводящего канала. Рассчитана температура ударносжатого канала, получены ионные спектры масс материалов и сквозная проводимость МДМ-структуры. Показаны перспективы использования результатов в различных областях техники.

Исследуемые МДМ-структуры находят широкое применение в фундаментальных областях астрофизики, космохимии и ряде прикладных задач [1, 2, 3].

В [4, 5] были приведены некоторые соотношения для пленочной МДМ-структуры (металл-диэлектрик-металл), находящейся в ударносжатом состоянии, а также результаты ударных экспериментов с помощью импульсного лазера. Изучение электропроводности ударносжатых МДМ-структур проводилось авторами [6] путем совместного решения систем уравнений гидродинамики и электродинамики. При проведении ударных экспериментов с помощью электростатического ускорителя авторами [7] был обнаружен эффект стационарного свечения канала проводимости ударносжатого диэлектрика МДМ-структуры. Эффект свечения ударносжатого канала возникает при напряженности электрического поля, приложенного к МДМ-струк-туре, выше 2 - 106 В - см " 1 и воздействии на нее частицы из алюминия массой (1...5) 10'14 грамм со скоростью 2.. .10 км - с-1. Было отмечено, что интенсивность свечения канала проводимости определенным образом связана с подаваемым на конденсатор напряжением, сопротивление канала проводимости составляет 104... 106 Ом, а ток через канал -10 " 4„.10 " 3 А.

С помощью известных теорий электропроводности твердых диэлектриков указанный эффект авторам [4] объяснить не удалось. В данной работе экспериментально рассмот рено влияние электрического поля, приложенного к исследуемой МДМ-структуре, на процессы возникновения вспышки и вторично-заряженных частиц (ионов, электронов), изменения электропроводности органических и неорганических диэлектриков при высокоскоростном соударении, а также приведен расчет температуры светящегося канала проводимости в стационарном режиме.

Эксперименты выполнялись с помощью экспериментальной установки, показанной на рис.1 и содержащей электростатический ускоритель 1, цилиндр Фарадея 2, усилители

Рис. 1. Блок-схема экспериментального стенда

3, люминесцентно-конденсаторные датчики 4-8, фотоэлектронные умножители (ФЭУ) 9 и 11, вторичноэлектронный умножитель 10, запоминающие осциллографы 12, пылеударный масс-спектрометр 13. Люминесцентноконденсаторный датчик состоит из стеклянной подложки 4, люминофора 5, медной обкладки 6, диэлектрической пленки 7, верхней обкладки конден-сатора 8.

Вспышка, возникающая в момент высокоскоростного взаимодействия в материале люминофора, регистрируется с помощью ФЭУ (9, рис.1). Импульсные сигналы Uc (с МДМ-структуры) и U (с ФЭУ) поступают на осциллограф 12. Информация с люминесцентного датчика и системы регистрации 2, 3, 12 необходима для определения характеристик (скорость, масса) взаимодействующей с МДМ-структурой частицы. Изготовленные образцы МДМ-структур используют в качестве диэлектрика пленки полиметилметакрилата, полученные методом полимеризации в ВЧ-разряде в вакууме. МДМ-структуры нанесены на защитную пленку 6 люминофора 5. В целом такая многослойная мишень является полубес-конечной преградой с точки зрения высокоскоростного удара. В режиме стационарного свечения регистрируются сквозной ток через МДМ-структуру и свет - фотоэлектронным умножителем 11.

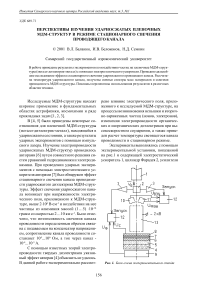

На рис.2 показана экспериментальная зависимость сквозного тока 1с через МДМ-структуру и напряжения фотоэлектронного умножителя и ф от подаваемого на нее напряжения U c . Характеристики снимались в диапазоне напряжений 0.. .400В в прямом и обратном направлении. Характеристики обла-

Рис.2. Зависимость сквозного тока ударносжатой МДМ — структуры от напряжения

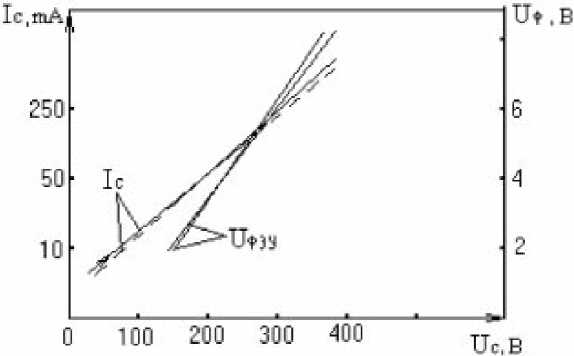

Рис.3. Зависимость зарядов элементов ударносжатого канала проводимости от напряжения на МДМ - структуре дают достаточно высокой линейностью и повторяемостью. При напряжении более 400В происходит электрический пробой МДМ-структуры. При этом резко повышается (более чем на порядок) количество ионов, регистрируемых вторично-электронным умножителем (ВЭУ), и интенсивность света (вспышки). На рис.3 представлены зависимости зарядов различных элементов, присутствующих в проводящем канале МДМ-структуры, от напряжения на конденсаторе. Известно из экспериментов [2], что материал ударяющей частицы остается в кратере мишени (в рас-сматриваемом случае в канале проводимости МДМ-структуры) в диапазоне скоростей частиц 0,5.. .15 км-с-1.

На рис.3 видно, что количество эмитируемых с нагретой поверхности ионов H, O, K, C, Al, Na, He увеличивается с повышением напряжения. Также наблюдаются ионы алюминия, принадлежащие как частице, так и верхней обкладке МДМ-структуры (Al).

При соударении частицы хрома (Cr) с поверхностю МДМ-структуры с помощью масс-спектрометра 13 (рис.1) наблюдались ионы Cr и также ионы O, K, Na, H, C.

Таким образом, путем выбора материалов диэлектрика, частицы и верхней обкладки структуры можно получать каналы проводимости с различными свойствами. Температура ударносжатого канала проводимости в режиме стационарного свечения зависит от геометрии и материалов частицы и МДМ- структуры. Знание температуры ударносжатого канала проводимости позволяет понять некоторые его свойства.

При ударном воздействии частицы температура в зоне контакта нагревает верхнюю обкладку и диэлектрик конденсатора (МДМ-структуры). При этом увеличивается количество свободных носителей (электроны, ионы) в области ударносжатого канала проводимости диэлектрика, а приложенная энергия электрического поле к МДМ-структуре превращает кратковременный процесс взаимодействия в стационарный режим свечения, при котором в канале проводимости выделяется энергия порядка 10-2.. .0,5 Вт, что является достаточным, учитывая низкую теплопроводность диэлектрика и малые геометрические размеры канала, для того, чтобы нагреть ударносжатый участок диэлектрика до температур порядка 500.. .1000 0С.

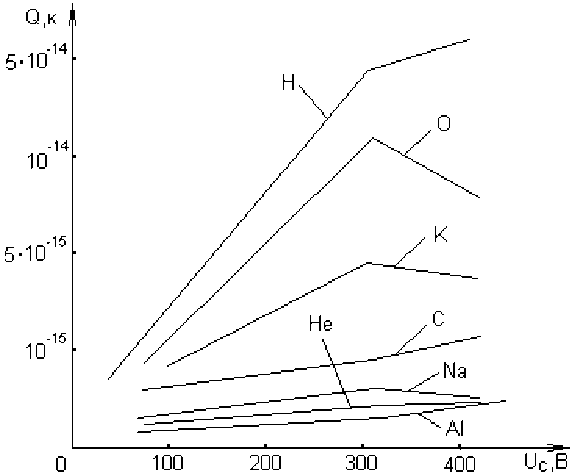

Для нахождения температуры ударносжатого канала проводимости рассмотрим случай стационарного теплообмена в МДМ-структуре, изображенной на рис.4. Она состоит из верхней алюминиевой обкладки 1, диэлектрика 2 (полиметилметакрилата), нижней медной обкладки 3, регистратора 4. При соударении частицы с обкладкой 1 образуется кратер, а в диэлектрике распространяется ударная волна, энергия которой совместно с энергией электрического поля, приложенного к конденсатору, переводит диэлектрик в полупроводящее состояние.

Исследование стационарного теплообмена в ударносжатой МДМ-структуре, как и любой метод исследования теплофизических свойств различных классов материалов, основано на решении дифференциального уравнения теплопроводности при определенных начальных и граничных условиях. Так как исследуемый процесс является стационарным, то уравнение устанавливает связь между пространственными изменениями температуры Т.

Уравнение теплопроводности запишем в виде:

у 2^ _ ^(Р,t)E X

где У Т - температурный поток, E - напряженность электрического поля, X - коэффициент теплопроводности материала, о ( p ,t) - проводимость материала:

o(p ,t ) =

_ U о 0 е KT, p < Р 0,

[о0, p > p0,

где о 0 - проводимость материала без внешнего воздействия, и - энергия активации (эВ), к - коэффициент Больцмана, p - координата (рис.4).

Краевые условия имеют вид:

dT

к

dZ

= £о СЕ ( Т4(z = 0) _ Т 0 ) , (3)

Z

Рис. 4. Общий вид МДМ - структуры

dT

X— = а\Тп _ Т), (4)

dZ

Z = d где, £ - коэффициент черноты, о се - постоянная Стефана-Больцмана, а - коэффициент теплоотдачи, Тп - температура подложки, Т0 -температура окружающей среды, d - толщина диэлектрика МДМ - структуры, z - координата (рис.4).

Перейдем к другой системе координат

r

5 = р , p = E d. (5)

Для определенности положим

9 = 0 Т = То ( 1 + 9 )

То тогда

ЛdT = £G(Дт (z)-T0)(t (z ^ 0) + dZ z =о 0

+ Т о ) Т о2 (z = 0) + T о2 ), (б)

T o d 0

Л dd § § = 0 =

= £О сб Т о ^ Т о ( 2 + б ) Т о2 ( ( 1 + 6 ) 2 + 1 )) . (7)

H a = - arctg , Ц где a - фаза базисной функции, Ц - собственное значение базисной функции, С - нормировочный коэффициент.

A = sin [( ц 1 + a . ) - sin a . ] ,

B = K 0 ( Ц P ) d pp' I 0 ( Ц 1 р ')g(P ' X (12)

C = I 0 ( Ц P ) p d pp K 0 ( Ц p,)a(P 0,

где

Отсюда следует, что

d6

d § § = 0

= 6H

§ = 0 ,

H § = 0 = № ' dT ( ( 2 + 6 ) ( ( 1 + 6 ) + 1 )) . (8) 5 Л

На подложке (3, рис.4)

d6 d§

§ = 1

= -у6

a d где Y = .

Л

Окончательно уравнение теплопроводности запишем в виде:

1 d ( d6) Р dp [ Р dp >

d6 d§

а ( р ,t)E 2 d2 Л Т 0

с граничными условиями

d § § = 0

d6

d § § = 1

= - Y

После ряда преобразований получим выражение для температуры в виде:

х E 2 d 2 . _ _

6( р ,z) = C 1 cos ( ^ 1 z + a ) -^T^ A " B " C. (11)

Здесь C cos ( p z + a )

- базисная функция,

где индекс "1" относится к первому члену ряда.

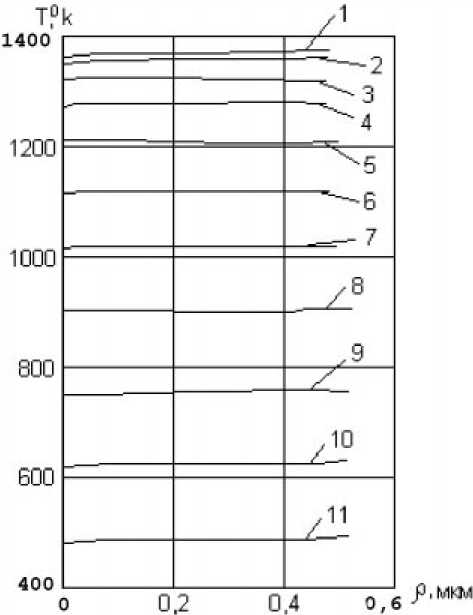

Выражение (11) использовалось для следующей модели МДМ-структуры: толщина верхней обкладки (алюминий) 6 1 =1 мкм, толщина диэлектрического слоя (полиме-тил-метакрилат) d2=1 мкм, толщина нижней обкладки (медь) в одном случае d3=50 мкм, в другом - d3=2 мкм. Моделирование на ЭВМ показало, что температура святящегося канала сильно зависит от его размеров. Чем больше радиус светового пятна, тем ниже температура канала, причем внутри канала наблюдается резкое падение температуры в направлении к медной подложке (рис.5) в связи с хорошим отводом тепла. Если же толщину нижней обкладки уменьшить (d3=2 мкм), то температура по вертикали будет в 2-3 раза выше, чем в первом случае (d3=50 мкм). Установлено, что характер зависимости не изменяется от напряжения, а меняется только абсолютный уровень температуры. По горизонтальной оси температура в соответствии с расчетами находится в пределах 400.. .1500 0С в зависимости от приложенной энергии к МДМ-структуре от источника постоянного тока и сопротивления канала, обусловленного процессами диффузии атомов нагретой зоны, верхней обкладки и частицы в зону ударносжатого диэлектрика, а также процессом его деструкции.

Очевидно, что при таких температурах происходят химические изменения внутри диэлектрика с образованием высокотемпературного соединения. Известно [б], что диэ-лект-рическая пленка полиметилметакрила-

Рис. 5. Зависимость температуры светящего канала от радиуса и координаты Z при напряжении 100 В та выдерживает температуры порядка 250.. .300 °C, а далее происходит разрушение полимерной структуры и начинают рваться связи O-O, C-C, C-H, O-H. Совместно с процессом диффузии атомов происходит образование нового металлоорганического соединения. При разрывах межатомных связей возможно образование новых химических соединений: Al4C3, Al2O3, Al(OH)3. Молекулы H2, C2, O2 могут испаряться с поверхности нагретого кратера. При взаимодействии частиц из других материалов могут образоваться другие соединения. Другими словами, при определенных условиях (материалы частицы и МДМ-структуры, напряжения на ней, скорость частицы) высокоскоростного взаимодействия частицы с МДМ-структурой может произойти синтез какого-либо химического соединения, причем его размеры составляют доли и единицы микрон. Из возможных вариантов соединений алюминия (с учетом полученных удельных сопротивлений канала проводимости) расчетные температуры может выдерживать соединение Al4C3 - карбид алюминия. На основании проведенных исследований в дальнейшем представляется возможным получение маталлоорганических соединений с заранее заданными свойствами на малых площадях (менее 1 мкм), что может, например, найти применение в микроэлектронике. Условия получения ударносжатого канала проводимости зависят от ряда факторов, основными из которых являются соотношение энергии частицы и электрического поля конденсатора, их геометрии. Результаты использованы при создании датчиков для регистрации и измерения физико-химических свойств мелкодисперсных частиц и микрометеороидов [8].

Полученные ударносжатые каналы проводимости могут использоваться как ячейки памяти, поскольку они в течение длительного времени не меняют свои свойства, а также как преобразователи "напряжение - свет" (рис.2). Дальнейшее продолжение исследований ударносжатых МДМ и МДП-структур (металл-диэлектрик-полупроводник) [7] предполагает более детальное изучение процессов химической кинетики в ударносжатых диэлектриках в момент их перехода в новое состоние. Для этого необходимо совместное решение уравнений гидродинамики, электродинамики и химической кинетики. Проводимые исследования ударносжатых структур имеют перспективы для различных областей науки и техники, например, при создании пленочных датчиков [8] и космического аппарата [9] для регистрации микрометеороидов и частиц космического мусора, получения металлоорганических полупроводниковых соединений с заданными свойствами.