Перспективы применения различных способов вибрационной обработки ответственных сварных конструкций космических аппаратов

Автор: К. Е. Пономарев, И. В. Стрельников

Журнал: Космические аппараты и технологии.

Рубрика: Ракетно-космическая техника

Статья в выпуске: 2, 2023 года.

Бесплатный доступ

Обоснована возможность применения в качестве альтернативы термической обработке вибрационных технологий, имеющих меньшую длительность, малую энергозатратность, низкие капитальные затраты и сопоставимую эффективность. Выделены приоритетные области применения способов вибрационной обработки ответственных сварных конструкций: послесварочной и сопутствующей. Показаны достоинства и сложности при внедрении данных способов: возможность контроля эффективности послесварочной обработки по изменению амплитудно-частотной характеристики, повышение прочности и пластичности и оптимизация геометрических параметров сварного шва, совмещение времени обработки совместно со сварочным производственным циклом при сопутствующей обработке. Приведены краткие результаты опытных работ по критериям остаточных напряжений и остаточных деформаций для разных типов сварных соединений, таких как стыковое, тавровое и нахлесточное, и нескольких групп материалов, таких как алюминиевые сплавы, углеродистые и нержавеющие стали. Сделано заключение о перспективности применения послесварочной вибрационной обработки для габаритных жестких, образующих замкнутый контур, составленных из множества деталей и подсборок, сварных конструкций в сборочно-сварочных специальных кондукторах или универсально-сборочных приспособлениях, а также об изначальном снижении остаточных деформаций при сопутствующей вибрационной обработке сварных соединений.

Вибрационная обработка, дуговая сварка, сопутствующая виброобработка, послесварочная виброобработка, остаточная деформация, остаточное напряжение

Короткий адрес: https://sciup.org/14127271

IDR: 14127271 | УДК: 621.9.048.6:621.791 | DOI: 10.26732/j.st.2023.2.05

Текст статьи Перспективы применения различных способов вибрационной обработки ответственных сварных конструкций космических аппаратов

Современные сварные конструкции космического машиностроения требуют стабилизации геометрических размеров и уменьшения сварочных деформаций во времени путем снижением уровня внутренних напряжений при изготовлении. Эти особенности обусловлены закономерностями протекания термодеформационного цикла дуговой сварки, приводящего к изменению формы и размеров конструкции вследствие образования неравномерных полей остаточных напряжений и, как следствие, деформаций. Деформации затрудняют процесс сборки, увеличивают припуски на механическую обработку. Релаксация напряжений приводит к дополнительным деформациям, в том числе, в процессе изготовления.

Для минимизации послесварочных деформаций в ответственных случаях применяется сборка и сварка в жестких точных кондукторах с последующей термической обработкой в том же кондукторе. Поэтому необходимость изготовления дорогостоящей, точной и фактически одноразовой оснастки является одним из основных недостатков термической обработки в заневолен-ном состоянии. Также велика энергозатратность, а в ряде случаев и просто неосуществимость такой термообработки из-за размеров сварной конструкции. Требуются повышенные капитальные затраты на оборудование. При этом возможно и нежелательное изменение свойств материала сварной конструкции [1; 2].

Вибрационная обработка имеет перспективу применения в качестве эффективной альтернативы термической обработке из-за лучшей технологической осуществимости. Технология имеет два технологических варианта исполнения: сопут- ствующая сварке виброобработка и послесвароч-ная виброобрабтка [3–9].

1. Технологические особенности послесварочной виброобработки

Послесварочная виброобработка основана на микропластических деформациях при превышении суммы послесварочных напряжений и напряжений от вибровоздействия над пределом текучести и применяется для двух случаев: во-первых, для стабилизации размеров массивных или толстостенных сварных конструкций и, во-вторых, для минимизации послесварочных деформаций ферменных сварных конструкций, жестко заневоленных в сборочно-сварочных кондукторах. Следует также отметить, что существуют обстоятельства, когда предпочтительно применение послесварочной виброобработки: при сварке короткой дугой, при неудобном положении сварщика, при последовательном группировании сборок в большие громоздкие конструкции. Послесварочная виброобработка проводится на резонансных частотах (обычно ограничиваются первой резонансной частотой). При физических ограничениях, связанных с возможными поломками или повреждениями сварных конструкций, обработка проводится на околорезонанасных частотах [7–14]. Актуальность использования послесва-рочной виброобработки достаточно многогранна и наглядна. Особенно эффективно ее применение в космическом машиностроении на сварных силовых высоконагруженных стержневых конструкциях в условиях единичных разработок или мелкой серии, когда еще не известны деформации узловых посадочных мест и не определена оптимальная последовательность сварки всех соединений. Сборку таких конструкций удается производить в жестких универсальных сборочно-сварочных приспособлениях, детали которых используются впоследствии многократно. Сварку конструкций производят также в данных приспособлениях, при этом посадочные места удерживаются в требуемых конструкторской документацией положениях. После сварки производится комплексная виброобработка сварной конструкции в целом совместно с универсальным сборочно-сварочным приспособлением (УССП), при этом УССП виброизолируется от пола цеха или столов сварщиков. Учитывая сложность конструкции, иногда приходится производить обработку в несколько приемов, с переустановкой вибратора на новое место. Время виброобработки составляет, как правило, менее 1–10 % от времени вибрационных испытаний и практически не влияет на расчетный ресурс по усталости. Результат положителен: после раскрепления конструкции посадочные места находятся в рамках припусков на механическую обработку, после проведения которой размеры попадают в допуск конструкторской документации.

2. Технологические особенности сопутствующей виброобработки

Сопутствующая виброобработка основана на интенсификации процессов ползучести в твердом металле при повышенных температурах, а также на особенностях механического воздействия на жидкий и кристаллизующийся металл сварочной ванны, и может применяться для различных ситуаций. Например, когда возможно стабилизировать размеры и уменьшить остаточные деформации при:

• сварке жестких, заневоленных сварных конструкций малых или средних размеров;

• сварке негерметичных конструкций;

• сварке толстостенных заготовок между собой;

• наплавке поверхностей.

3. Сравнение эффективности различных способов виброобработки

Сопутствующая виброобработка выполняется в режимах, определяемых опытным путем из учета оптимального формирования проплава сварного шва, стабильного горения сварочной дуги, а также отсутствия тремора у сварщика; рабочий диапазон частот обычно составляет от 10 до 80 Гц, амплитуды – от ±0,05 до ±0,3 мм [7–14]. Также у сопутствующей виброобработки имеются дополнительные достоинства: увеличивается усталостная прочность в результате получения сварного соединения с плавными сопряжениями с основным материалом, повышаются механические свойства – повышаются пластичность и прочностные характеристики; шов получается более узким [10; 13]. В перспективе возможна замена ручной сварки на автоматическую, например, роботизированную.

Для стальных и алюминиевых сварных конструкций перспективно внедрение виброобработки прежде всего для стыковых соединений: как послесварочная, так и сопутствующая виброобработка позволяют добиться почти двукратного снижения величины остаточных напряжений. Напряжения в нахлесточных сварных соединениях для стальных и алюминиевых сварных конструкций при сопутствующей виброобработке снижаются на 50 %, в то время как при послесва-рочной – только на 10 %. В тавровых соединениях уровень напряжений снижается на 40 % для стали и на 30 % для алюминия при сопутствующей, а при послесварочной – на 15 % для обоих материалов [7–14].

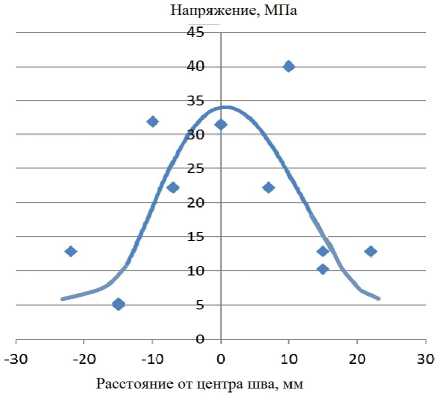

Суммируя, следует отметить, что эпюры сопутствующей виброобработки имеют отчетли-

(омчесЬё

АППАРАТЫ И

Том 7

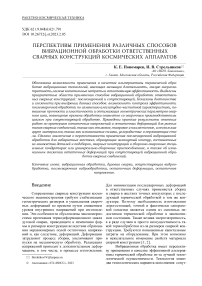

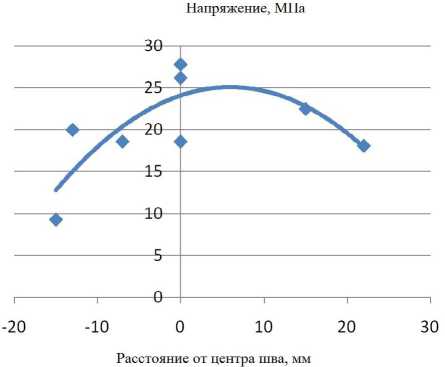

во «сглаженный» вид, в то время как эпюры по-слесварочной обработки получают «срез» прежде всего пиковых значений, причем характер эпюр для послесварочной обработки зависит от жесткости (расстояния от заделки) (рисунок). Таким образом, сопутствующая вибрационная обработка приводит к перераспределению напряжений равномерно по всей конструкции, что позволяет ожидать ее повышенной размерной стабильности во времени [11–14].

а

б

в

Рис. Эпюры остаточных напряжений для алюминиевых сплавов: а – традиционная сварка; б – сварка с сопутствующей виброобработкой; в – сварка и послесварочная виброобработка (цифрами указаны расстояния от заделки в мм) [11–14]

Оба способа вибрационной обработки пригодны для контроля одними и теми же методами: рентгеновской дифрактометрией, спекл-интерферометрией с засверливанием отверстий, ультразвуковым методом. Однако послесварочная обработка имеет возможность дополнительного контроля результативности процесса сравнением амплитудно-частотных характеристик до и после процесса, а также изменением электропотребления вибратора [15].

Заключение

Таким образом, выявлена перспективность применения различных способов виброобработки при получении ответственных, высокостабильных во времени сварных конструкций. При этом значительно сокращается время, а также уменьшаются капитальные вложения и энергозатраты по сравнению с термической обработкой. Способы вибрационных обработок – послесварочная и сопутствующая – имеют свои достоинства и области применения: послесварочную обработку эффективно применять в процессе изготовления жестких, громоздких, состоящих из нескольких подузлов конструкций, предварительно собранных и сваренных в заневоленном состоянии с даль- нейшей виброобработкой в этом же состоянии, сопутствующую обработку можно реализовать для небольших тонкостенных сварных конструкций большой и средней жесткости, для наплавки элементов и для толстостенных конструкций. Внедрение вибрационной обработки для получения высокоточных, надежных и высокостабильных сварных конструкций в ряде случаев имеет бесспорную перспективу.

Кроме того, можно сделать следующие выводы:

-

1. Для стальных и алюминиевых сварных конструкций наиболее перспективно внедрение виброобработки для стыковых соединений: как послесварочная, так и сопутствующая виброобработки позволяют добиться почти двукратного снижения величины остаточных напряжений.

-

2. Эффективность виброобработки для стальных сварных конструкций несколько выше, чем для алюминиевых.

-

3. Сопутствующая виброобработка уменьшает остаточные деформации.

-

4. Сопутствующая виброобработка приводит к получению сварного соединения с плавными сопряжениями с основным материалом, повышаются пластичность и прочностные характеристики, а ширина сварного шва уменьшается.

Список литературы Перспективы применения различных способов вибрационной обработки ответственных сварных конструкций космических аппаратов

- Сагалевич В. М. Устранение сварочных деформаций в машиностроительных конструкциях. М. : НИИИнформтяжмаш, 1969. 79 с.

- Дрыга А. И. Вибростабилизирующая обработка сварных и литых деталей в машиностроении (теория, исследования, технология). Краматорск : ДГМА, 2004. 168 с.

- Govindarao P., Gopalakrishna A. Affect of vibratory welding process to improve the mechanical properties of butt welded joints // International journal of modern engineering research. 2012. vol. 2. issue 4. pp. 2766–2770.

- Shaikh S. N. Vibratory Residual Stress Relieving- A Review // Journal of Mechanical & Civil Engineering. 2016. no. 3. pp. 01–04. doi: 10.9790/1684-15008030301-04.

- Jose M. J., Kumar S. S., Sharma A. Vibration assisted welding processes and their influence on quality of welds // Science and Technology of Welding & Joining. 2016. issue 4. pp. 45–49. doi: 10.1179/1362171815Y.0000000088.

- Лащенко Г. И. Технологические возможности вибрационной обработки: обзор // Автоматическая сварка. 2016. № 7. С. 28–34.

- Ebrahimi S. M., Farahani M., Akbari D. The influences of the cyclic force magnitude and frequency on the effectiveness of the vibratory stress relief process on a butt welded connection // The International Journal of Advanced Manufacturing Technology. 2019. vol. 102. pp. 2147–2158. doi: 10.1007/s00170-019-03288-y.

- Singh J., Kumar G., Garg N. Influence of vibrations in arc welding over mechanical properties and microstructure of butt-welded-joints // International Journal of Science & Technology. 2012. vol. 2. issue 1. pp. 1–6.

- Пономарев К. Е., Стрельников И. В. К вопросу применения вибрационной обработки сварных конструкций космических аппаратов для повышения точности и размерной стабильности. Обзор // Вестник НПО им. С. А. Лавочкина. 2017. № 4 (38). С. 89–95.

- Стрельников И. В. Влияние сопутствующей вибрационной обработки на остаточную деформацию и геометрию сварных соединений переменной жесткости // Сварка и диагностика. 2018. № 3. С. 24–29.

- Пономарев К. Е., Стрельников И. В., Антонов А. А., Уткин И. Ю. Оценка влияния параметров режима сопутствующей вибрационной обработки на остаточные напряжения алюминиевых сварных конструкций с привлечением полного факторного эксперимента // Сварка и диагностика. 2022. № 2. С. 30–33.

- Ratnathicam Sh. A study of the effect of vibration on the residual stresses in a welded fabricated tube // Thesis of Master of Science in Applied Science. Portland State University. 1979. 84 р. doi: 10.15760/etd.2891.

- Sedec P. Vibrationtreatment–effective method of improving the dimensional stability of welded structures: investigation and practice // Welding and Surfacing. 1997. vol. 8. pp. 221–228.

- Aoki S. Reduction of Residual Stress by Ultrasonic Surface Vibration // Japanese Society of Mechanical Engineers. 1995. pp. 173–177.

- Пономарев К. Е., Стрельников И. В. К вопросу выбора экспериментального метода оценки остаточных напряжений в сварных конструкциях // Сварка и Диагностика. 2018. № 2. С. 29–34.