Перспективы развития системы технологии гибки трубопроводов 3D-конфигурации на производстве

Автор: Титенков С.В., Журавлев В.Ю.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.19, 2018 года.

Бесплатный доступ

Представлено общее описание процесса производства трубопроводов сложной конфигурации (ТСК). Мно- госторонне описываются узкие направления и специализации, принимающие значительное участие в изготов- лении пространственных трубопроводных систем и являющиеся основополагающими технологиями в данном процессе. В качестве объекта описания выступает базовый модуль разгонного блока (БМРБ), имеющий как гражданское назначение - вывод полезной нагрузки ракетами-носителями среднего и тяжелого классов на геостационарную орбиту, траектории, так и специальное назначение. Предметом описания выступает методология процесса гибки трубопроводов. Статья подразделяется на введение, четыре раздела, описываю- щих данный процесс, и заключение. Даётся обоснование актуальности рассматриваемой темы, стратегиче- ская важность отрасли и цель. Определяется государственная потребность в БМРБ для тяжёлых ракет- носителей «Ангара-А5» на ближайшее десятилетие. Описаны функциональные назначения трубопроводов БМРБ и влияние параметров рабочего режима компонентов в трубопроводах на их размеры и материал. Про- цесс подготовки технологии производства трубопровода подразделён на девять этапов: получение и прора- ботка конструкторской документации (КД) в виде 2D-чертежей с техническими требованиями и размерами; конструкторское моделирование детали в 3D-модель; определение оборудования изготовления детали; техно- логическая подготовка трубопровода к гибке; операция непосредственного изготовления предварительного изделия - эталона; обмер размеров полученного эталона; анализ и решение возможности дальнейшего исполь- зования эталона; корректировка программы гибки станка с числовым программным управлением (ЧПУ) через поправочные коэффициенты; сборка трубопровода в составе сложного трубопровода по пневмогидравличе- ской схеме с директивным утверждением технологии. Описан алгоритм построения модели трубопровода, который подразделен на девять основных этапов. Далее даётся общее описание программного модуля для станка с ЧПУ гибки трубопроводов. Рассмотрен международный стандарт, регламентирующий разра- ботку программного модуля для станков с ЧПУ, с кратким описанием последовательности подготовительных и вспомогательных команд. Показана структурная схема создания управляющей программы трубогибочного станка. В заключении показаны перспективные направления развития технологии гибки ТСК, в частности, через внедрение в производство новой оснастки - универсального технологического перехвата гибки труб; специальной гибочной головки с индукционной функцией, а также через создание универсального техпроцесса гибки ТСК, позволяющего не прибегать к созданию новых техпроцессов для трубопроводов разных диаметров, длин, материалов и учитывающего особенности работы станка.

Гибка трубопроводов сложной конфигурации, пространственные трубопроводные систе- мы, базовый модуль разгонного блока, методология гибки трубопроводов, конструкторская документация, станок с числовым программным управлением, пневмогидравлическая схема, управляющая программа для тру- богибочного станка, универсальный технологический перехват гибки труб, специальная гибочная головка с индукционной функцией

Короткий адрес: https://sciup.org/148321887

IDR: 148321887 | УДК: 629 | DOI: 10.31772/2587-6066-2018-19-4-703-715

Текст научной статьи Перспективы развития системы технологии гибки трубопроводов 3D-конфигурации на производстве

PROSPECTS FOR THE DEVELOPMENTOFTHE SYSTEM OF BENDING PIPELINES OF3D RONFIGRRATION IN PRODUCTION

-

S.V. Titenkov',V. Yu. Zhuravlev2*

'JSC Koahnoyhrsk machine-building hiant

-

29, Kna.snoyarskyRabocliyAv.,Krasnoyarsk, 6611T3, Ihussian Federation 2ReahetvevSiberihnSiateUniversityof Saiencn arad Tschnology

-

31, KrasiKiyarskyRabochyAv., Orasnoyrirsk, 66ЮТ3, Ihussian Federation *E-mhir: uz@sibsnu.ru

The paper piresents a general description of the production process of pipelines of complex configuration (TSC). Narrow dtrectiseo aed specializatiops tSat ielte e signifipant pnrt in the manefacture of spatial piping systems (PTS) eod fnedamnntol lhchnoiogiea in ehis prneens ano describcei on a multilateral Ctasis. Па adject of the description is n bsse madula af die uppes stagr (BhMRO)), ntdich een eoif a niailtcn aerposn — output of the payload br misoilee carry-teg medium aeg Senpe clasecs in c pnodtatipnadi eobit, trsyacd)sien,

срГ

a special dunsonc. ape subject of the Pescrip-iice is n mathodolopp ef die mipeUnv besidiaT htocess. The articdo Oe diuiPeP into intdodegtton, fdurs

Keymoi■Psipleo:tOlo pioetiuhs af pomdledchnfipasationl spatiot pipinp sdntemdi hosh ntoPueeof the upper stape, pipe-ttoco eonPiaa meihoPolnrm, Pnsipa Poeumentauioo, namputsroemesical eehlroi machine, pneehnatic-hyPrlhelie oeheme, onohrol msegrnm gar a pipe manPien machina, hnireosal techneloftoal UBeseepttoo opfipe benPinp, special PenPinp henp wiininduhtien fcneiion.

Введение. Актуальность активизации научноисследовательских работ, совершенствования конструкторских и технологических разработок в ракетнокосмической отрасли (РКО) никем не отрицается на фоне сложной внешней военной и дипломатической обстановки в мире. На экономические санкции и всевозможное военно-политическое давление США на предприятия военно-промышленного комплекса (ВПК) России в ответ РКО ставит цель - совершенствовать технологии производства современной военной техники, в том числе путём уменьшения затрат на обслуживание используемой в производстве оснастки станков. Новые технологические возможности в свою очередь расширяют пространство для внедрения конструкторских новаторств (в частности, изготавливать трубопроводы новой, более сложной конфигурации и т. п.) и позволяют решать экономические задачи - производство более современных составных частей (СЧ) изделий с обеспечением требуемого каче ства, надёжности, сроков эксплуатации и с конкурентной стоимостью. Совокупность разрабатываемых и внедряемых технических решений специалистами РКО России продляет гарантию безусловной незыблемой обороноспособности страны.

Одним из вкладов АО «Красмаш» в данный процесс является изготовление БМРБ для тяжёлых ракет-носителей <<Ангара-А5». В настоящее время суммарно заключено If контрактов на постройку ракет «Анга-ра-А5». До 2027 года для обновления российской орбитальной группировки понадобится порядка 27 пусков ракет <<Ангара-А5» [1].

Функциональные назначения трубопроводов. Основной частью изготовления вышеуказанных БМРБ (около 40 % от всего объёма производства) является изготовление трубопроводов и их составных частей, основные функции которых следующие:

-

- подача сухого гелия (-50 °С) для осушки пневмогидравлической системы (ПГС) от влаги;

-

- подача и слив гелия в баллоны;

-

- подача и слив окислителя в бак «О»;

-

- подача и слив горючего в бак «Г»;

-

- управление дренажём, наддувом и обеспечение вакуумом системы гермочехла;

-

- контроль давления в баках «О» и «Г»;

-

- подача гелия с баллонов (находящихся в баке окислителя) в пневмощиток для:

-

а) работы автоматики двигателя;

-

б) продувки трубопроводов двигателя;

-

в) открытия клапана подачи окислителя блока подачи окислителя (БПО)

-

г) открытия клапана подачи горючего блока подачи горючего (БПГ)

-

д) наддува <<горячим» (большой объём) гелием баков <<О» и «Г»;

-

- холодная «раскрутка» турбины насоса БПО гелием;

-

- подача продуктов сгорания из БПО в БПГ для:

-

а) раскрутки турбины насоса БПГ;

-

б) управления соплом крена;

-

- подача окислителя «О» (переохлаждённого кислорода) из бака «О» в газогенератор двигателя;

-

- подача горючего «Г»(синтетического керосина -синтина) из бака <<Г» в газогенератор двигателя;

-

- подача самовоспламеняющегося компонента (несимметричного диметилгидразина - гептила) из блока многократного запуска (БМЗ) в газогенератор двигателя;

-

- подача компонентов смеси <<О» (с избытком ки-слорода)<<Г» и гептила в камеру сгорания;

-

- сброс остатков продуктов сгорания («мятого газа») из двигателя;

-

- сброс остатков компонентов <<О» и <<Г» из баков их хранения.

В зависимости от назначения и температурных параметров рабочего режима компонентов в трубопроводе, в КД определены материалы и размеры трубопроводов. В АО <<Красмаш» для комплектации БМРБ изготавливают изделия из тонкостенных трубопроводов, диаметры которых от 08 до 080. Основные материалы, используемые при изготовлении трубопроводов - алюминиевые сплавы и нержавеющие стали (12Х18Н18Т-ВД) имеющие свои физико механические свойства вязкости, твердости (пружинения), прочности и пр.

Основные этапы подготовки технологии производства трубопроводов. Методология разработки технологии производства ТСК для БМРБ состоит из следующих этапов:

-

1. Этап получения и проработки КД с техническими требованиями, размеров ТСК. На данном этапе КД «оцифровывается», а полученная информация помещается в электронный архив, представляющий программно-аппаратный комплекс с PDM-системой Windchill (или программа Lotsia PDM Plus), в состав которого входит высокопроизводительное устройство хранения информации.

-

2. Этап конструкторского моделирования детали (в нашем случае - трубопровода) в 3D-модель с сохранением полученного результата в электронном архиве. Данную работу выполняют в программе Soiid

-

3. Этап определения оборудования (для трубопровода допускается использование трубогибочного станка с ЧПУ) на котором будет изготавливаться деталь с последующей разработкой технологического процесса (ТП) и разработкой станочной программы механической обработки или гибки. При определении использования автоматизированного трубогибочного станка SB-6 3x4A-3S-V для программирования работы используется программа SOCO Bending Machine. При непосредственном программировании программы гибки для станка пользуются как декартовой системой координат, так и «полярной» системой координат, описывающей изогнутое изделие в координатах YBC (Y - длина прямого участка между гибами, В -угол поворота трубы вокруг своей оси, С - угол очередного гиба). В программу непосредственно заносится информация: диаметр трубы, траектория с длиной и радиусами гибки по центральной оси заготовки с учётом параметров оснастки (положение прижима, дорна, гибочных штампов, скорости их работы и т. п.). После завершения создания модели и определения инструментальной оснастки программа автоматически генерирует управляющий ISO-код для управления станком в производстве заданной модели. Программист просматривает видеосимуляцию процесса гибки заданной модели на виртуальном трубогибочном станке и вносит, если это требуется, коррективы, ориентируясь на таблицы координат каждого из подвижных элементов станка, а также на управляющий код станка. После этого программу отсылают на исполнение на реальном трубогибочном станке. Файл машины гибки (XYZ или YBC/LRA), в котором описывается трасса трубы, которую следует изготовить, является текстовым файлом. Поэтому при необходимости её можно не только просмотреть, но и изменить содержимое файла в текстовом редакторе.

-

4. Этап подготовки трубы к гибке. Перед гибкой на станке трубопровод подвергают [2]: осмотру поверхности на предмет контроля качества; проверке физико-химического состава на соответствие указанной марки материала (несколько штук из партии); замеру геометрических параметров; обезжириванию поверхностей; разрезке труб-заготовок на технологическую длину (размером, равным длине развертки согнутого трубопровода с припуском на обработку)

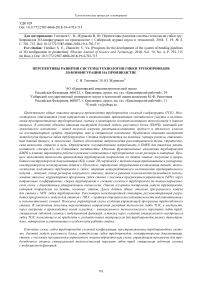

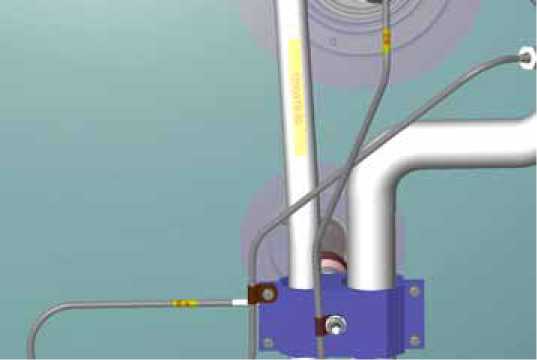

Рис.^. Процесс гибки на автоматизированном станке с ЧПУ

-

5. Этап выполнения операции изготовления^ гибки) изделия^ рис.^). Загрузка программы гибки выполняется с помощью электронных программоносителей непосредственно на стойке ЧПУ через меню ввода. В процессе верификации программы гибки (установление правильности программы посредством её опытной проверки) оператор станка на мониторе стойки ЧПУ полностью отслеживает весь процесс гибки.

-

6. Этап обмера полученного шаблона выполняют на контрольно-измерительной машине^^^^sion ^m^/7, в состав которой входит рабочее место технолога с технологическим программным обеспечени-ем^ezetC^. Измеренные фактические размеры ТСК

заносятся в программно-аппартный комплекс с^DM-системой^ind^ill ( или программа^otsia^DM^lus), далее полученные данные сравниваются с электрон-ной^D- моделью трубопровода. Перед обмером состояние наружной и внутренней поверхностей трубопроводов должно соответствовать требованиям ГОСТ^7365‒71^3] и ОСТ^2-1601‒84^4]. Допустимые плавные отклонения контуров трубопровода от контуров электронной^D- модели и предельные отклонения на длину трубопровода должны соответствовать требованиям ГОСТ^7365‒71.

-

7. Этап аналитической проработки полученных значений размеров трубопровода, соизмерение данных значений с допусками и принятие окончательно-

- го решения о возможности использования разработанной программы гибки трубопровода.

-

8. Этап коррекции программы гибки путём уточнения поправочных коэффициентов, учитывающих физико-химические свойства партии материала трубопровода, его пружинение, вязкость, а также изменяющих скорость работы оснастки. Данный этап выполняется в случае неудовлетворительных результатов предыдущего этапа. После корректировки программы гибки ТСК производится повторное выполнение вышеупомянутых этапов^ подготовка трубопровода к гибке, гибке на трубогибе с ЧПУ, обмер полученного ТСК и анализ результатов.

-

9. После отработки технологии сборки-сварки [5‒7], монтажа участков трубопроводов в составе сложного трубопровода по схеме ПГС с проверкой координат собранного сложного трубопровода на контрольно-измерительном комплексе с данными 3D-модели, утверждается директивная технология изготовления трубопроводов сложной конфигурации.

Works (а также в программах Crea P^ametric, «Компас 3D», AetoCAD Inventor, Т-Fl ex) с использованием информационно-справочной системы, в том числе единой системы конструкторской документации (ЕСКД) через ТехноПРО. Большинство современных САПР-программ трехмерного моделирования позволяют построить трубопровод, используя базовый функционал и типовые операции - это дает ощутимое преимущество по сравнению с работой с бумажным чертежом или 2D-чертежной программой и позволяет избежать многих ошибок. Однако гораздо более эффективно применение специализированных приложений, созданных для решения таких задач. В таком случае обеспечивается максимальный выигрыш в производительности и качестве при проектировании трубопроводной конструкции за счет избавления конструктора от множества рутинных операций.

^g.^.^he^rocess^f^ending^n^n automated C^^a^ine

При возникновении ошибок^ соударение детали с агрегатами и станиной станка) система выдаст отчет с указанием проблемных участков трубопровода. Поэтому в процессе верификации допускается осуществлять переподбор оснастки для изготавливаемого трубопровода. В конце этапа получается изготовление предварительного изделия^ шаблона^ эталона). Процесс эталонирования трубопровода регламентируется нормативным документом ОСТ^2-1600‒84 ^].

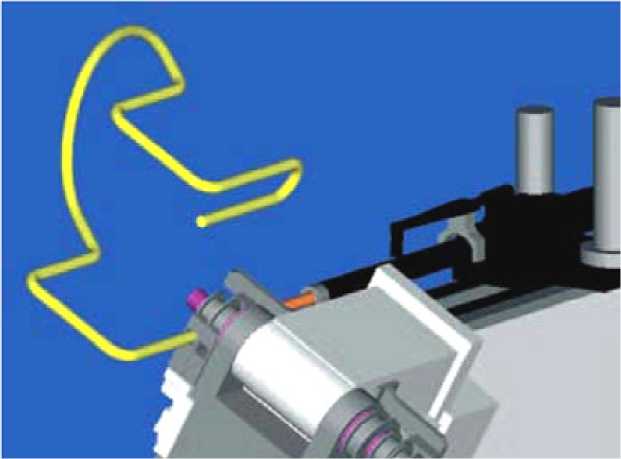

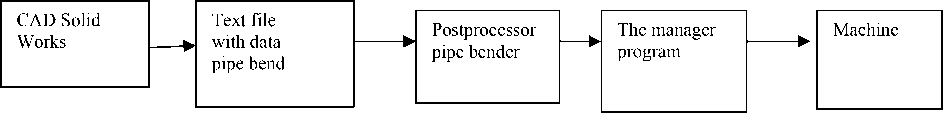

Описанное оборудование связано между собой единой информационной сетью, представленной на рис.^.

Алгоритм учета в пространстве и мест крепления трассы трубопровода. Алгоритм компоновки трубопровода в^^- системе^olid Works состоит из следующих этапов^

-

1. Создание упрощенных^D- моделей деталей и узлов изделия, необходимых для однозначного определения зон прокладки трасс трубопровода.

-

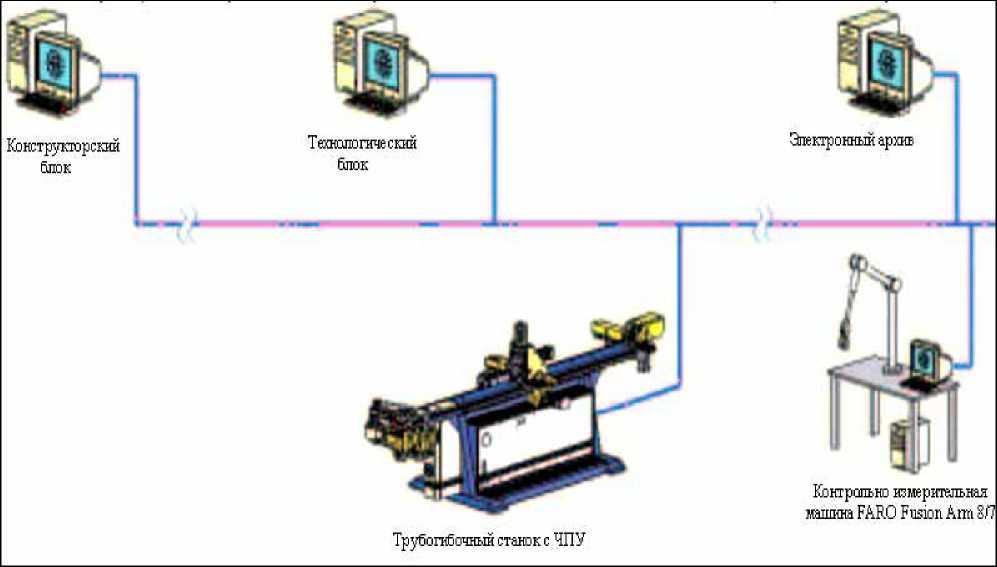

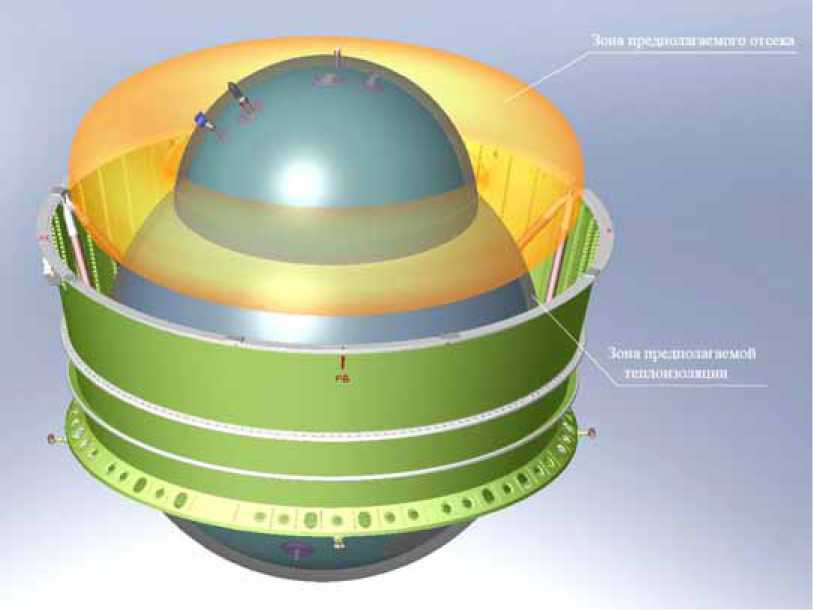

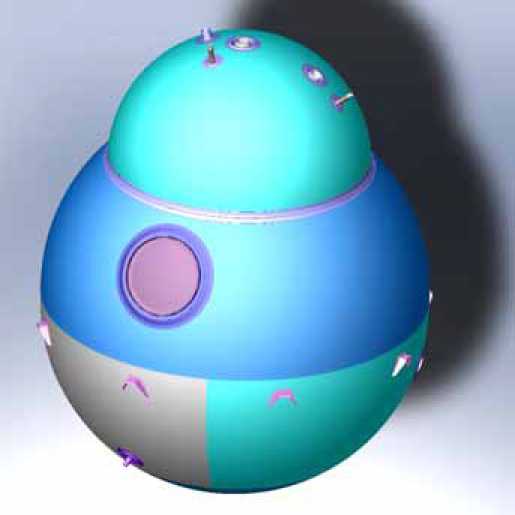

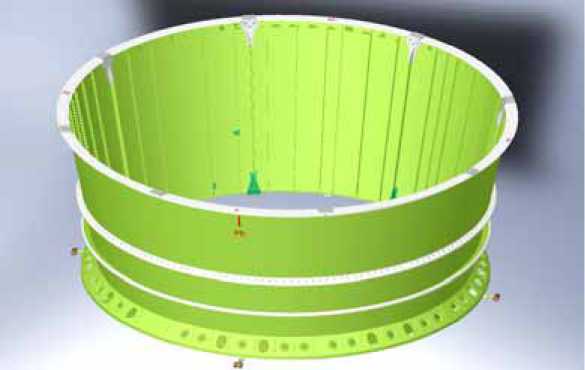

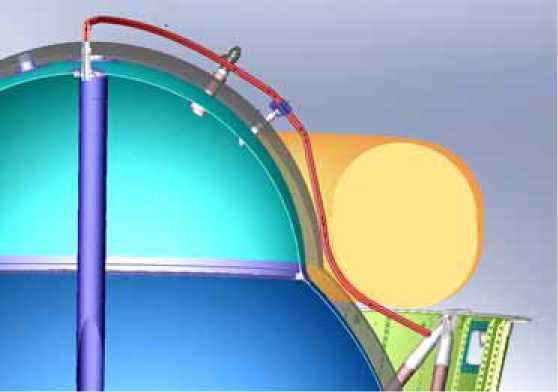

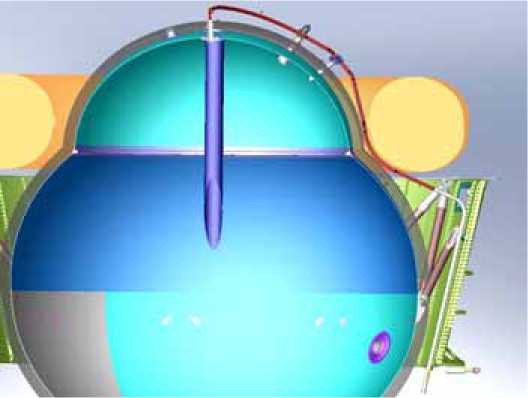

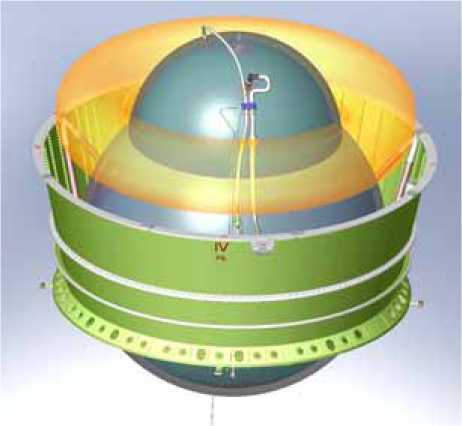

2. Создание упрощенных габаритных^D- моделей основных элементов^ ёмкостей, ферм, переходников и т. д.) и их взаимная увязка^ рис.^).

-

3. Предварительное расположение и прорисовка штуцеров на емкости, к которым будут стыковаться трубопроводы.

-

4. Предварительная прорисовка на переходнике основных элементов мест крепления трубопроводов.

-

5. Взаимная увязка элементов между собой, привязка к их основным плоскостям стабилизации.

-

6. Предварительное размещение арматуры (клапанов, наконечников, тройников и т. д.) изделия осуществлялось с учетом удобства обслуживания и ремонта, а также минимальных прямолинейных участков и радиусов гиба (рис.^1-7).

Рис. 2. Единая общезаводская информационная сеть АО «Красмаш»

Рис.З. Упрощенная модель сборки изделия

Fig..?, fimplified productassemblymodel

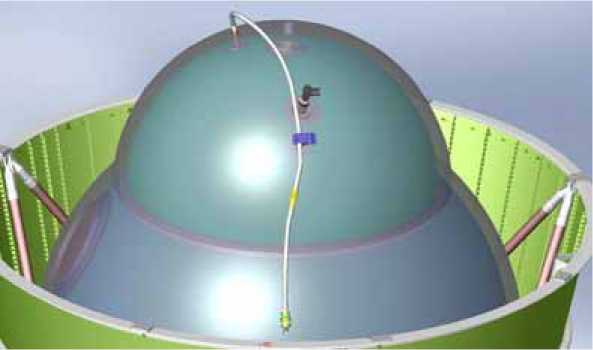

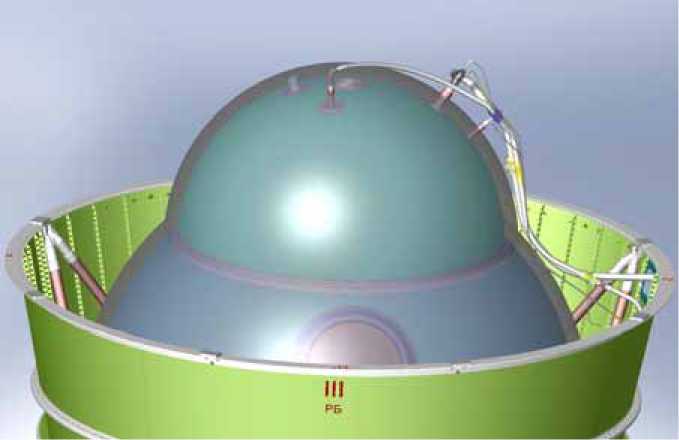

Рис. 4. Модель сборки изделия после увязки элементов крепления, расположения штуцеров трубопроводов и определения зон расположения приборов

Рис. 5. Модель емкости после увязки элементов крепления и расположения штуцеров трубопроводов

Fig.5.Capaeitnmodalaftafiaeking aaelooereand lecatienaf pipeunions

Рис.^. Модель переходника после увязки элементов крепления и расположения штуцеров трубопроводов

^g.^.^dapter model^fter linking^asteners^nd location^f^ipe fittings

Рис.^. Модель фермы после увязки элементов крепления и расположения штуцеров трубопроводов

^g.^.^odel^arm^fter^inking^ast eners and location^f^ipe^ittings

Алгоритм построения модели трубопровода. Создание модели трубопровода в^^- системе ^lidWorks состоит из следующих этапов^

-

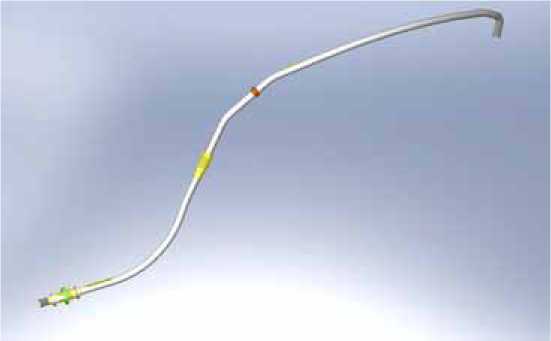

1. Прокладка трассы трубопровода с учетом зон обхода зон отсеков, минимальных зазоров и возможности их дополнительного крепления, с определением начальных, конечных точек трассы трубопровода^рис.^, 9).

-

2. Уточнение компоновки изделия по результатам анализа и оптимизации трассы трубопровода.

-

3. Создание библиотеки ДСЕ трубопровода и элементов его крепления^ уголка для крепления трубопровода, шпильки для крепления трубопровода, прижима для крепления трубопровода, наконечника трубопровода, компенсатора трубопровода, компенсатора трубопровода.

-

4. Поэлементное разнесение сборки трубопровода (рис.^0).

-

5. Анализ, оптимизация трассы трубопровода и проверка на допустимые зазоры и пересечение с трассами близлежащих трубопроводов после размещения ДСЕ в трубопроводе и элементов его крепления.

-

6. Проработка этапов сборки изделия и технологической возможности изготовления трубопровода, определение мест разъема трубопровода и разбиение трубопровода на несколько с определением положения монтажных стыков с учетом возможности сборки, сварки, рентгеноконтроля и испытаний^ рис.^1).

-

7. Уточнение компоновки изделия по результатам анализа и оптимизации трассы трубопровода^рис.^2).

-

8. Определение мест нанесения маркировки на трубопроводе^рис.^3,^4).

-

9. Получение окончательной модели трубопровода после уточнения компоновки изделия^ рис.^5).^

Рис. 8. Определение дополнительного места крепления

-

Fig.8. Deteimination of additionalattachment point

Рис.!). Определение начальных и конечных точек трассы трубопровода

-

Fig.9. Deteimmotionhethastartand ent points oiteenepoline route

Рис.10. Размещение ДСЕ в трубопроводе и элементов его крепления

Рис.11. Определение положения монтажных стыков и увязка с окружающими конструкциями

Fig.1l .DetemjOUnoShaposiiionoftPumounPng joints ondlUiloog suUitPusnouunding structures

Рис.12. Уточненная компоновка изделия

Fig.l2.RofinedpruductladOut

Рис.13. Маркировка стыка трубопровода

Fig.13. PspelSnajointmmking

Рис.14. Маркировка трубопровода

Fig.14. Pipelinemiking

Puc.15.3D-модель трубопровода

-

Fig.l5.3DmodeloftPe pipeline

Общее описание программного модуля для станка с ЧПУ гибки трубопроводов. Международный стандарт ISO 6983 .8], регламентирующий разработку программного модуля для станков с ЧПУ, представляет собой описание последовательности подготовительных и вспомогательных команд-функций.

Подготовительные команды (содержат символ Се) транслируются стойкой ЧПУ в перемещения рабочего инструмента оборудования относительно заготовки детали. Это команда линейной интерполяции (G10e), команды круговой интерполяции (G102 - по часовой стрелке,С18е - против часовой стрелки).

Вспомогательные команды управляют режимами работы системы управления станком. Слова вспомогательных команд состоят из символа М, за которым следуют две цифры, определяющие тип команд. Например, признак окончания управляющей программы -8030.

Управляющая программа представляет собой полное описание технологических и геометрических параметров детали. Отработка на станке с числовым программным управлением такой программы позво ляет получить соответствующую ей деталь. При составлении управляющей программы также нет необходимости записывать команды управления станочной автоматикой (зажим-разжим цанги, гибочной и зажимной матрицы; возврат шаблона в исходное состояние; перемещения дорна и т. д.), так как данные команды запрограммированы в системе ЧПУ трубогибочного станка. Все вспомогательные перемещения (возврат гибочного кронштейна - координата С; поворот цангового патрона при изменении направления гиба -. координата В), а также пересчет угла поворота трубной заготовки в перемещение продольной каретки (координата О') выполняются за счет использования макропроцедур без дополнительных указаний в управляющей программе.

В трубогибочном станке SB-6 3x4A-8S-V реализованы следующие специализированные программные циклы (макропроцедуры):

-

а) G100 - функция, определяющая:

-

- режим гиба трубы А (А1 - намотка, /20 - обкат-ка,А'- проталкивание);

-

- радиус шаблона R;

-

- длину заготовки трубы L;

-

- скорость рабочей подачи F;

-

б) G101 - функция, задающая перемещении заготовки по линейной координате Y;

-

в) G102 - функция, задающая перемещения заготовки по часовой стрелке поворотных координат В и С;

-

г) G103 - функция, задающая перемещения заготовки против часовой стрелки поворотных координат В и С.

Ниже приведен текст примера управляющей программы, предназначенной для гибки трубной заготовки методом намотки:

%О0 0 0 1 1 (TEST GIBKA1) (начало программы)

N0 G100A1 R50L2000.9 ВЗОО(А1 - намотка)

N2 G101 YB00 (перемещение по координате Y на 200 мм)

N0 GO00 O'OB (загиб трубы на угол 00 градусов по часовой стрелке)

N4G101Y100

N1 G01O C4B (загиб трубы на угол 45 градусов против часовой стрелки)

N6G101Y50

N7 G102 В120 (поворот трубы вокруг оси Y на 120 градусов по часовой стрелке)

N8G0O1 Y52.8

N9G100C50.5

N00G101 C000

Nil М30 (окончание программы)

%

%000001 - оформление начала и номер управляющей программы

(TESS GIBKA1) - название программы, заключается в круглые скобки

N1.. ,N11 - номера кадров

F410 - скорость рабочих ходов гибки

M01- окончание управляющей программы

-

%0- окончание файла.

-

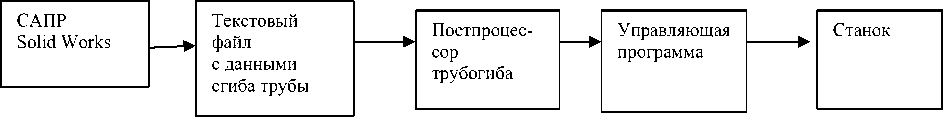

0. Технолог-программист с помощью программного обеспечения Solid Work; создает чертеж трубопровода.

-

0. Далее стандартными средствами Solid Works необходимо сохранить узловые точки в текстовый файл. Важно отметить, что при сохранении узловых точек необходимо выбирать вариант <<точки касатель-ности».

-

0. Постпроцессор трубогиба рассчитывает управляющую программу для станка.

-

4. Программный модуль постпроцессирования осуществляет преобразование входных данных в формат управляющей программы, понятный системе ЧПУ станка с сохранением на жесткий диск или переносной носитель.

-

4. Загрузка программы гибки на стойке ЧПУ через меню ввода.

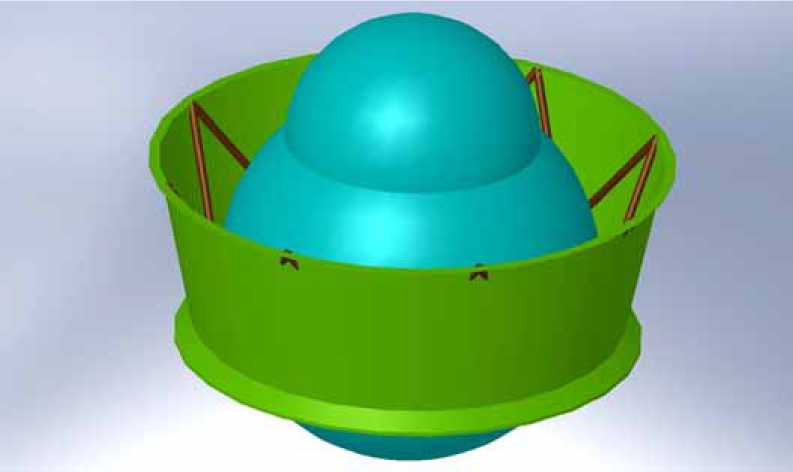

Создание исполнительного программного модуля (должен соответствовать международному стандарту ISO 69835 для обеспечения автоматизированной рабо ты трубогибочного станка состоит из следующих этапов 1 рис.16):

Заключение. Из представленных рисунков видна сложная конфигурация значительного количества трубопроводов. Учитывая большое число трубопроводов (разных диаметров и траекторий), используемых при создании БМРБ, сложность и трудоёмкость технологического процесса изготовления их эталонов и самих изделий ведёт к увеличению сроков внедрения КД в производство, что, в свою очередь, увеличивает сроки изготовления БМРБ. Учитывая безусловность выполнения гособоронзаказа, сокращение временных издержек постоянной отработки технологии изготовления на трубогибах разных 3D-трубопроводов, из разных материалов, диаметров и партий поставки, исключит риски временных задержек изготовления выпускаемого изделия.

Выполнение вышеуказанных задач требует создания универсальной технологической методики запуска изготовления трубопровода 3D-конфигурации, которая должна включать в себя решение всех возможных причин внештатных ситуаций работы станка -трубогиба, позволять минимальными временными и материальными затратами выходить в режим штатной работы [0-01].

№0 №0 №0 №4 №1

Рис.16; Структурная схема создания управляющей программы

№0 №0 №0 №4 №1

Fig.16. StructuraldiagramoftSecsntrslprogramcseation

Решение упомянутой задачи возможно путём^

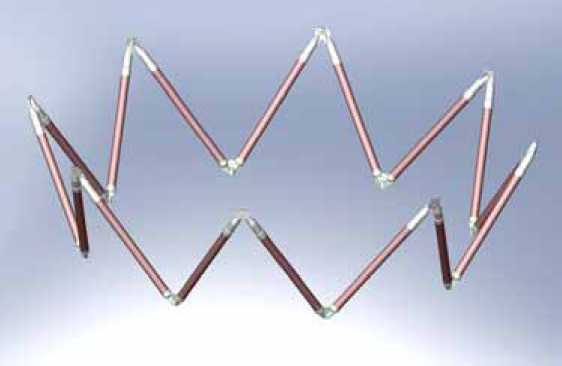

‒ создания универсального техпроцесса гибки ТСК, позволяющего не создавать новый техпроцесс для трубопроводов с другими диаметрами и длинами, учитывающего разные материалы и разные партии труб, пружинение, проскальзывание труб и прочие проблемные моменты работы станка;

‒ создания^ разработки КД и изготовления) универсального технологического перехвата гибки ТСК и специальной гибочной головки с индукционной функцией, позволяющего исключить проскальзывание трубопровода на станке-трубогибе, исключить требование наличия прямолинейных участков для крепления технологической оснастки гиба, а также позволяющего из труб разной плотности, плавки материала и толщины стенки^ влияющих на пружинение) изготавливать трубопроводы с требуемыми габаритными размерами, радиусами гиба с допустимыми утонениями стенок и допустимыми отклонениями размеров ответственных участков;

‒ практического внедрения в производство двух первых пунктов, накопления статистики работы, обнаружения узких мест^ неучтенных факторов) с последующей корректировкой техпроцесса и доработкой оснастки гиба.

Список литературы Перспективы развития системы технологии гибки трубопроводов 3D-конфигурации на производстве

- АО "Красмаш": сайт [Электронный ресурс]. 28.08.2018. URL: http://www.krasm.com/news/ allnews.aspx?DocId=11197&ItemId=22 (дата обращения: 02.09.2018).

- ОСТ 92-1600-84. Производство трубопроводов. Общие технические условия. Эталонирование трубопроводных систем, гибка труб и формообразование концов трубопроводов. М.: Стандартинформ, 1984. 47 с.

- ГОСТ 17365-71. Трубопроводы для агрессивных сред. Общие технические требования. М.: Стандарт- информ, 1971. 11 с.

- ОСТ 92-1601-84. Производство трубопроводов. Общие технические условия. Сборка, окраска, марки- ровка, очистка, контроль и монтаж трубопроводов. М.: Стандартинформ, 1984. 33 с.

- ОСТ 92-1602-84. Производство трубопроводов. Сварка. Общие технические требования. М.: Стан- дартинформ, 1984. 32 с.