Перспективы развития техники для строительства автомобильных дорог с твердым цементобетонным покрытием

Автор: Кромский Евгений Ильич, Кондаков Сергей Владимирович, Асфандияров Марат Андреевич

Рубрика: Расчет и конструирование

Статья в выпуске: 3 т.18, 2018 года.

Бесплатный доступ

В данной статье рассмотрена принципиальная схема ударно-вибрационного механизма для уплотнения смесей любых жесткостей (в том числе особо жестких) и принцип его действия, основанный на рычаге Архимеда и распорно-стержневой системы. Этот механизм спроектирован и смонтирован в ЮУрГУ на кафедре «Колесные и гусеничные машины». Там же были произведены первые опытные испытания ударно-вибрационного механизма. В ходе испытания этой установки, были подтверждены технологические возможности и преимущества этого механизма в сравнении с вибрационной технологией уплотнения, принятой на современных бетоноукладчиках, а именно экземпляры из формовочной машины при плохом качестве песка и цемента, крупнозернистом щебне и с малым соотношением воды получили марочную прочность М100. В ходе проведенных испытаний были обнаружены небольшие недостатки разработанной конструкции. Далее изложены решения по их устранению этих недостатков, одним из решений является установка специального толкателя, совершающего поступательные движения для доставки материала в зону прессования. Другое решение заключается в модернизации механизма, а именно замене распорно-стержневой системы на более совершенный четырёхзвенный механизм, состоящий из плиты нагнетателя, кривошипа и маятника. Приведена принципиальная схема четырёхзвенного механизма, разобран принцип его работы, основанный на рычаге Архимеда и четырёхзвенного механизма. В ходе работы описана его математическая модель, приведены формулы для расчета усилий, возникающих в звеньях механизма и на рабочей плите. Выведены формулы для расчета коэффициентов усиления, работы сил, мощности привода, угловой скорости, момента инерции, диаметра маховика и площади обода. Описаны необходимые условия для успешной работы нового механизма. Созданы 3D модели этого механизма и всей формовочной установки. По итогу работы сделаны выводы, предложено техническое решение для модернизации формовочной установки, заключающееся в замене существующей опытной установки, включающей в себя шарнирно-рычажный механизм на более усовершенствованный четырёхзвенный механизм.

Дорожно-строительные машины, уплотнение особо жестких смесей, плечо архимеда, формовочная установка, четырёхзвенный механизм

Короткий адрес: https://sciup.org/147231719

IDR: 147231719 | УДК: 624.04(075) | DOI: 10.14529/engin180304

Текст научной статьи Перспективы развития техники для строительства автомобильных дорог с твердым цементобетонным покрытием

В Российской Федерации большая часть денежных средств в дорожном строительстве уходит на создание, обслуживание и ремонт автомобильных дорог. При этом наибольшая часть этих средств уходит на ямочный ремонт, а не на строительство более качественных новых автомобильных дорог [1–3].

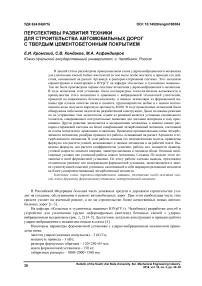

На кафедре «Колесные и гусеничные машины» ЮУрГУ (г. Челябинск) разработан способ и устройство для уплотнения трудно деформируемых (жестких) бетонных смесей с ударновибрационным механизмом (рис. 1, 2) [4–5]. Достаточно детально конструкция и принцип работы ударно-вибрационного механизма описан в статье [4].

Некоторые параметры формовочной установки с ударно-вибрационным механизмом приведены ниже:

частота ударов (силовых импульсов) – 3 (6) Гц;

мощность привода – 3 кВт;

размеры формуемых образцов – 120×250×65 мм;

масса формовочной установки – 150 кг;

габаритные размеры – 1000×2000×1500 мм.

Рис. 1. Общий вид опытного образца формовочной установки

Испытания опытного образца формовочной установки, проводимые на кафедре «Колесные и гусеничные машины» ЮУрГУ, подтвердили технологические возможности и преимущества ударно-вибрационного механизма в сравнении с вибрационной технологией уплотнения, принятой на современных бетоноукладчиках, а именно экземпляры из формовочной машины при плохом качестве песка и цемента, крупнозернистом щебне и с малым соотношением воды получили марочную прочность М100, при его распиле не обнаружено никаких пустот, что говорит о работоспособности технологии. Но также были обнаружены следующие минусы: плохое качество верхней части заготовки (где происходит соприкосновение плиты с прессуемым материалом), необходима разработка механизма принудительной подачи материала как с бункера, так и под область прессования (материал, имея густую консистенцию, плохо проваливается

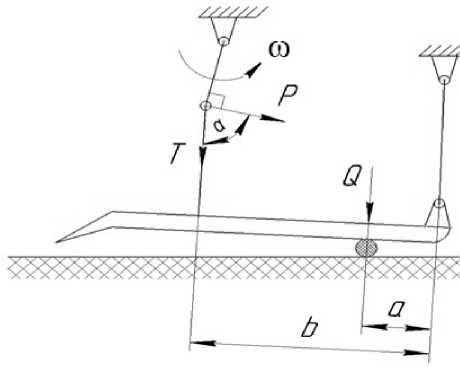

Рис. 2. Принципиальная схема ударновибрационного механизма уплотнения (а и b) и силы, действующие на элементарную частицу прессуемого материала

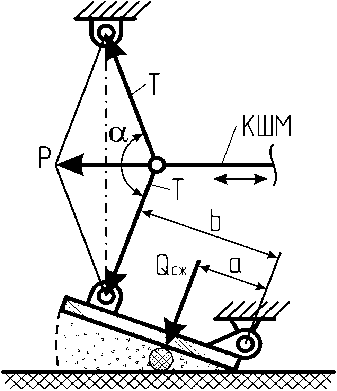

из бункера подачи и плохо проходит под рабочую плиту (рис. 3)). Следовательно, необходима доработка механизма специальным толкателем плит, выполняющим поступательные движения в зону прессования и обратно [6].

Регулируя ход подачи толкателя, можно подавать материал в различные зоны под плитой на- гнетателя и получать уплотненный материал с заранее заданными свойствами: от пористых до особо плотных, что существенным образом расширяет потребительские свойства модернизированного бетоноукладчика.

Все описанные выше дополнительные меха- низмы ведут к удорожанию всего механизма уплотнения в целом, а также увеличивают его массу. Поэтому было решено пересмотреть весь механизм в целом и заменить распорно-стержневую систему четырёхзвенным механизмом (рис. 4) который, в свою очередь, выполнял следующие функции:

-

1) подача материала из бункера;

-

2) подача материала в зону прессования;

-

3) прессование материала;

-

4) затирка поверхности образца.

Рис. 3. Схема принудительной подачи материала в рабочую зону прессования

Расчет и конструирование

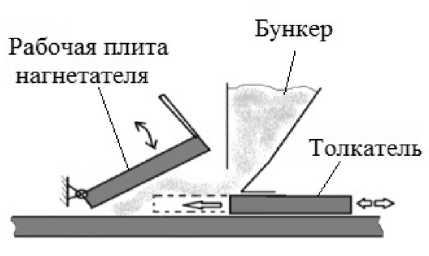

Рис. 4. Принципиальная схема нового механизма

Новый механизм содержит плиту нагнетателя 1, кронштейн 2, заглаживающий участок 3 плиты нагнетателя, кривошип радиусом r и маятниковый стержень [7].

Плита нагнетателя 1 содержит с одного конца кронштейн 2, а с другого конца - заглаживающий участок 3.

Плита нагнетателя связана с кривошипом, вращающимся с угловой скоростью и, и с маятниковой подвеской радиусом R. Рабочая поверхность плиты нагнетателя 1 выполнена в виде ломаной линии, состоящей из нескольких участков (a, b, c). Участок а имеет нулевой уклон (i = 0), участок b ib > ia; участок c ic > ib. Уклон кронштейна 2 - отрицательный по от- ношению к рабочей поверхности плиты нагнетателя 1 (участки a, b, c), сделан для черпания ма- териала из бункера в зону прессования [8-9].

Работа нового формовочного механизма совершается в следующей последовательности. При вращении кривошипа кронштейн 2 плиты нагнетателя 1 совершает перемещение по эллипсовидной траектории, поднимаясь вверх, заходя в разгрузочное окно бункера питателя и черпая пропорцию материала, перемещает его вниз и в сторону рабочей зоны плиты нагнетателя. Благодаря обработанному уклону на кронштейне 2 новая порция материала движется слева-направо, т. е. заполняет рабочий объем под плитой нагнетателя. Рабочая поверхность плиты нагнетателя разбита на несколько участков с различными углами, что позволяет создать зоны уплотнения с различной степенью интенсивности: a - особо плотного материала, b - средняя плотность, c -зона пористого материала. При движении материала слева-направо (с определенной скоростью)

каждый участок плиты нагнетателя надвигается на впереди расположенный и предварительно уплотнённый материал, доводя его до более высокой степени сжатия. Участок 3 плиты нагнетателя 1 выполнен по дуге окружности радиусом R , что при движении нагнетателя обеспечивает заглаживание и затирку поверхности уплотненного материала [10-12].

Изложенная выше технология устраняет все выявленные недостатки формовочной установки, показанной на рис. 1. Новый механизм самостоятельно черпает материал из бункера подачи и подает его в зону прессования. Благодаря заглаживающему участку верхняя поверхность образ- цов затирается.

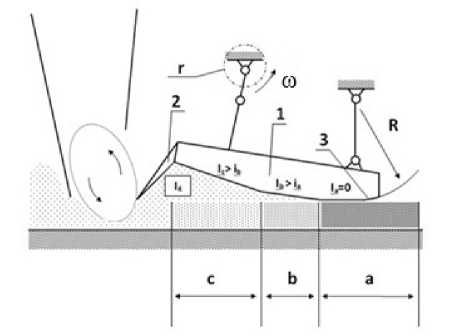

Существенным преимуществом нового устройства является двойное увеличение движущей силы P (рис. 5), то есть усилие сжатия Q , действующее на элементарную частицу, внедряемую под рабочую плиту, определяется по формуле:

-

Q = P-kvk2,

где P - это усилие развиваемое приводом, к1 и k2 - коэффициенты усиления. Коэффициент усиления кг определяется из уравнения:

Т = — = P-kt cos а и имеет вид:

kt=—; kt>1. (3)

х cosa х

Коэффициент усиления к^ стремится к бесконечно большой величине при угле а, прибли жающемся к 90°, так как cos а стремится к нулю.

Коэффициент усиления к2 определяется из уравнения:

Q = b-^ = T^k 2 (4)

и имеет вид:

k2=^; k2>1, (5) где а - расстояние от элементарной частицы материала до шарнирной опоры; b - рабочая длина плиты платформы. Коэффициент усиления k2 стремится к бесконечно большой величине при движении смеси к шарниру, то есть при участке a, стремящемся к нулю.

Для успешной работы устройства необходимо соблюдать условие: максимальный угол наклона плиты платформы к горизонту не должен превышать 20°, чтобы материал не выскальзывал из зева платформы в бункер-питатель. Для получения максимального усилия сжатия в нижнем положении платформы эксцентриковый вал своим бóльшим диаметром должен быть направлен вниз [13].

Новое устройство обеспечивает:

-

1) получение направленных сдвиговых деформаций в прессуемом материале;

-

2) уменьшение внешних нагрузок за счет двухступенчатого их усиления;

-

3) черпание материала из бункера;

-

4) доставка материала в зону прессования специальной лопаткой

Рис. 5. Схема сил, действующих на элементарную частицу прессуемого материала

-

5) затирка поверхности образца.

При вращении эксцентрикового вала в любую сторону платформа перемещается вверх (вниз), а также за счет коромысла вправо (влево). При движении в вертикальном направлении с усилием сжатия Qy изменяется от нуля до максимума и снова падает до нуля. Приближенно можно считать, что усилие Qy меняется по прямолинейному закону и направлено нормально к плоскости. Движение в горизонтальном направлении с усилием Qx изменяется от нуля до максимума и снова падает до нуля: ввиду того, что, когда механизм начинает черпать материал – усилие равно нулю, а когда черпающим органом набирается максимальное количество материала – уси- лие равно максимуму и при возвращении механизма на холостой ход усилие снова равно нулю.

Тогда получаем формулу работы в вертикальном и горизонтальном направлении соответственно:

Ау —

Ах —

Q ymax + Q ymin 2

•S y ,

Q xmax + Q xmin 2

• SX ,

где АY и АX – работа уплотнения и подачи (Нм); SY и SX – ход подвижной плиты в месте приложения

силы в вертикальном и горизонтальном направлениях, измеряемый по линии действия силы (м) [14].

Определим наибольшее усилие сжатия из условия предела прочности прессовки-сырца:

Q ymax — ^•F, (8)

где о - предел прочности материала (справочные данные) (Па); F - площадь плиты платформы (м2). Усилие Qymin считаем равным 0 [15].

Определим наибольшее усилие подачи из условия действия силы скольжения материала о

поверхность:

Q xmax — д-т-д — д-g-V • р,

где д - коэффициент трения скольжения материала о поверхность (справочные данные); д - ускорение свободного падения (^3-); р - плотность уплотняемого материала (справочные данные) ( МКг г ); V - объем перемещаемого материала (находится графически в зависимости от рабочего органа) (м 3 ). Усилие QXmin считаем равным 0 [15, 16].

Тогда из (6) и (8) формулы получаем:

^F^S y

Ау — 2 "

И из (7) и (9) формулы получаем:

. — ^fl-V-p-S x

X 2 "

По полученным вы ше формулам находим общую работу:

а — 7л у +л Х — ^Е Е5 У+^

За один оборот эксцентрикового вала подвижная плита совершает рабочий и холостой ход, что сопровождается изменением угловой скорости приводного вала от wmin до wmax, поэтому

Расчет и конструирование

в приводе целесообразно предусмотреть маховик. В этом случае работа уплотнения совершается от использования энергии, поступающей от двигателя и кинетической энергии маховика, что может быть представлено формулой [17].

Л = ^^£ + /^^^х2^1ип,Нм, (13)

где А – работа уплотнения за один рабочий ход (Нм); N – мощность двигателя (Вт), t – время рабочего хода (равное 'О , с), n — скорость вращения вала (об/мин), I - момент инерции маховика (кг^м2), wm , n, wmax - минимальная и максимальная угловые скорости маховика.

Работа уплотнения A определяется по формуле (12), а возвращаемая маховиком кинетическая энергия может быть представлена в виде:

2 2

I • W max W min 2 • I • W max ^W min • W max W min

= 2 • I • w • 6,

где w =

Wmax+Wmin п-и

--------= — — средняя угловая скорость маховика; 6 =

W max w mi n — степень

неравно-

мерности (предварительно можно принять 6 = 0,01... 0,04) [17, с. 80].

Подставляем в формулу (9) значения входящих в нее величин, получим:

' ц-д-v-p-S x

- f^ + z-i-w-S.

) и

Откуда i :r -

■ р -уУ •р^ х

■ )2 '^•'V \.,К'-м 2 . и 2-w-S

Момент инерции маховика:

I _ m • г2 _ ^^-,

4 , предполагая, что вся масса маховика сосредоточена на его ободе [14, 18]. Диаметр маховика задаем, исходя из величины его окружности: У _ — < 15 м.

60 _ с

Площадь сечения обода определяется по формуле:

F _ — n-d-p

где p - плотность материала, из которого изготовлен маховик (кг/м3); d - диаметр маховика (м); m – масса маховика (кг) [19].

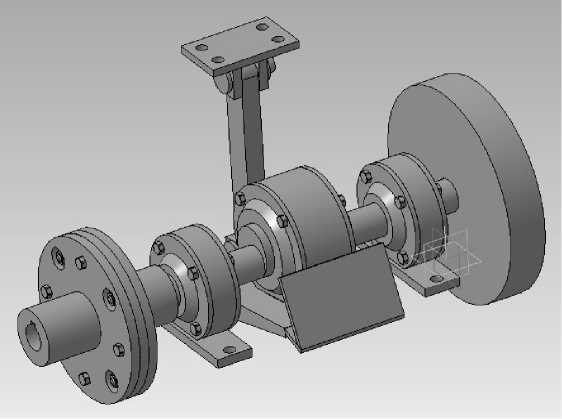

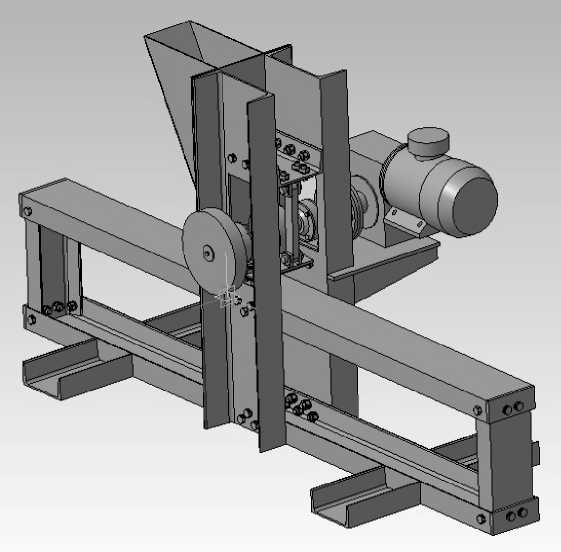

В данный момент времени выполнены проектные работы с участием студентов старших курсов автотракторного факультета А.О. Жакова и И.С. Ваторопина по созданию опытного образца нового механизма. На рис. 6 и 7 показаны рабочая 3D модель этого механизма и формовочная установка в целом. Продолжается работа по созданию программного комплекса для автоматического расчета механизма [20].

Рис. 6. 3D модель нового механизма

Рис. 7. 3D модель формовочной установки

Выводы

-

1. Переход дорожно-строительной отрасли на использование жестких бетонных смесей при строительстве автомобильных дорог приведет к повышению физико-механических свойств бетона и экономии затрат на самый дорогой материал в бетонной смеси – это портландцемент (на 25–30 %). Кроме этого, сокращается время набора прочности жесткого бетона (в 1,5 раза), следовательно, дорога может сдаваться в эксплуатацию в более короткие сроки.

-

2. Предложено техническое решение для модернизации формовочной установки, заключающееся в замене существующей опытной установки, включающей в себя шарнирно-рычажный механизм на более усовершенствованный четырёхзвенный механизм, для которого созданы математическая и графическая модели.

Список литературы Перспективы развития техники для строительства автомобильных дорог с твердым цементобетонным покрытием

- Новиков, А.Н. Машины для строительства цементобетонных дорожных покрытий / А.Н. Новиков. - 2-е изд., перераб. и доп. - М.: Высш. шк., 1979. - 256 с.

- Справочник дорожного мастера. Строительство, эксплуатация и ремонт автомобильных дорог / под ред. С.Г. Цупикова. - М.: Инфра-Инженерия, 2005. - 928 с.

- СНиП 3.06.03-85 Автомобильные дороги. - М., 1990. - 42 с.

- Кондаков, С.В. Обоснование параметров ударно-вибрационного механизма уплотнения бетонной смеси для бетоноукладчика на гусеничном ходу / С.В. Кондаков, Е.И. Кромский, М.А. Асфандияров // Всероссийская научно-практическая конференция «Современные транспортные технологии: задачи, проблемы, решения». - Челябинск: ОУ ВО «Южно-Уральский институт управления и экономики», 2018. - С. 148-154.

- Патент ПМ РФ RU № 93320 Российская федерация. Устройство для получения изделий из композиционных материалов / Е.И. Кромский, В.Н. Бондарь, А.В. Свирид. - Опубл. БИ № 12; 2010.

- Васильев, А.П. Реконструкция автомобильных дорог: учеб. пособие / А.П. Васильев, Ю.М. Яковлев, М.С. Коганзон. - М.: МАДИ, 1998. - 78 с.

- Артоболевский, И.И. Теория механизмов и машин: учеб. для вузов / И.И. Артоболевский - 4-е изд., перераб. и доп. - М.: Наука. Гл. ред. Физ.-мат. лит., 1988. - 640 с.

- Кромский, Е.И. Прессование композиционных материалов с использованием сдвиговых деформаций / Е.И. Кромский, Н.И. Ахметшин, Б.А. Яров. - Челябинск: Издат. центр ЮУрГУ, 2014. - 10 с.

- Афанасьев, А.А. Технология импульсного уплотнения бетонных смесей / А.А. Афанасьев. - М.: Стройиздат, 1987. - 168 с.

- Зубкин, В.Е. РК мини 01 - первая из новой линии формовочных машин «Русские качели» для маломасштабного производства бетонных изделий / В.Е. Зубкин, В.М. Коновалов, Н.Е. Королёв // Популярное бетоноведение. - 2007. - № 1 (15). - С. 73-76.

- Зубкин, В.Е. Зонное нагнетание сыпучих сред, или как стоить из обыкновенной земли весьма дешевые, прочные, тёплые и огнестойкие дома посредством «Русских качелей»: практ. пособие / В.Е. Зубкин, В.М Коновалов, Н.Е. Королев. - М.: Изд-во «РУСАКИ», 2002. - 144 с.

- ГОСТ 12.2.100-97. Машины и оборудование для производства глиняного и силикатного кирпича, керамических и асбестоцементных изделий. Общие требования безопасности. - М.: Изд-во стандартов, 1998. - 11 с.

- Патент ПМ РФ RU № 176735. Бетоноукладчик / Е.И. Кромский, А.А. Базанов, А.А. Немыкин. - Опубл. БИ № 01, 2018.

- Анурьев, В.И. Справочник конструктора-машиностроителя: справ.: в 3 т. / В.И. Анурьев. - 8-е изд., перераб. и доп.; под ред. И.Н. Жестковой. - М.: Машиностроение, 1999. - Т. 1. - 912 с.

- Тимофеев, Ю.Л. Технология вибрационного уплотнения бетона при устройстве монолитных конструкций: учеб. пособие для техн. вузов / Ю.Л. Тимофеев. - Ростов н/Д., 2002. - 47 с.

- Баженов, Ю.М. Технология бетона: учеб. пособие для вузов / Ю.М. Баженов. - М.: Высш. шк., 1979. - 415 с.

- Дорожные машины и оборудование / Я.М. Пиковский, С.М. Полосин-Никитин, Н.П. Вощинин, В.И. Баловнев. - М.: Машгиз,1960. - 604 с.

- Вайнсон, А.А. Подъемно-транспортные машины: учеб. для вузов / А.А. Вайнсон. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1989. - 536 с.

- Вайнсон, А.А. Подъемно-транспортные машины строительной промышленности. Атлас конструкций: учеб. пособие для техн. вузов / А.А. Вайнсон. - Изд. 3-е, перераб. и доп. - М.: ООО «Издательский дом Альянс», 2009. - 426 с.

- Боэм, Б.У. Инженерное проектирование программного обеспечения: пер. с англ. / Б.У. Боэм; под ред. проф. А.А. Красилова. - М.: Радио и связь, 1985. - 512 с.