Планирование в условиях диверсифицированного производства и вариабельности заказов

Автор: Рязанова В.А., Люшина Э.Ю.

Журнал: Экономика и бизнес: теория и практика @economyandbusiness

Статья в выпуске: 5-3 (75), 2021 года.

Бесплатный доступ

В научной статье рассмотрены аспекты планирования деятельности предприятий в условиях диверсификации производства и вариабельности заказов на поставку продукции. В результате исследования аргументирована актуальность внедрения прогрессивных методических и технических инноваций, позволяющих организовать производственное планирование по всей цепочке бизнес-процессов.

Диверсифицированное производство, вариабельность заказов, процессный подход, автоматизированная система планирования производственных ресурсов, иерархичность, интерактивность, интегрированность

Короткий адрес: https://sciup.org/170183558

IDR: 170183558 | DOI: 10.24412/2411-0450-2021-5-3-59-65

Текст научной статьи Планирование в условиях диверсифицированного производства и вариабельности заказов

В современных условиях многие предприятия выбирают стратегию диверсификации производства, что позволяет снизить коммерческий риск. Но одновременно позаказная форма организации производства, применяемая в условиях расширения номенклатуры и вариабельности заказов, приводит к увеличению разнообразия видов деятельности.

Особо важная роль в текущей экономической ситуации отводится пооперационному учету, диспетчеризации производства, определению потребности в сырье, материалах, комплектующих, незавершенном производстве, складских запасах и открытых заказах на поставку товаров. В связи с этим существует потребность в достоверной и оперативной информации, в сфере изменения себестоимости продукта, складских запасов, размера незавершенного производства и др. Необходимо четкое планирование и диспетчирование производственных заданий в разрезе каждой запускаемой в производство серии.

Эффективность производства, несомненно, зависит от наличия высокопроизводительного оборудования, квалификации персонала, прогрессивности технологических процессов и т.п. Каждый из них предполагает участие разных специалистов, использование специального оборудования, появление большого объема дан- ных о текущем состоянии изделия. В связи с этим возникла насущная потребность:

– однозначного понимания спецификаций конструкторскими, производственными и коммерческими службами;

– установления точных норм использования материальных и трудовых затрат при производстве компонентов изделий;

– полного и достоверного учета производственных затрат (материальных и трудовых);

– непрерывного мониторинга запасов в незавершенном производстве;

– установления даты поставки покупных комплектующих и производственных услуг;

– оценки производственных мощностей и их использования на конкретный момент времени.

С тем, чтобы эффективно управлять разнообразными процессами требуется концентрация усилий не на отдельных функциях рабочих центров, а на сквозной цепи операций, проходящих через множество взаимосвязанных структурных подразделений, составляющих бизнес-процессы. Этим обусловлена актуальность внедрения прогрессивных методических и технических инноваций, которые позволят организовать производственное планирование и детализированный учет по всей цепочке бизнес-процессов от заказа на поставку до внутрицеховой логистики.

В процессном подходе управления отдельными ресурсами и соответственно рабочими центрами основной акцент делается на управлении бизнес-процессами, объединяющими разнообразные процессы взаимодействующих центров предприятия. Это позволяет сконцентрировать усилия на получении конечного результата, повысить степень скоординированности функционирования различных подразделений предприятия, существенно ускорить течение бизнес-процессов и повысить качество принимаемых решений [2].

При процессном подходе происходит формализация процессов структурной перестройки предприятий на базе инженерных методов, т.е. реинжиниринга бизнес-процессов, которые позволили бы выбрать наиболее оптимальные проектные решения. Поэтому возникает необходимость аккумуляции всей информации об изделии при переходе от одного процесса к другому по мере его изготовления, сохранить иллюстрирующие эти изменения параметры в электронном виде, сделать эти данные доступными каждому специалисту предприятия. Эту задачу решают технологии, объединенные концепцией CALS (Continuous Acquisition and Life cycle Support), что означает «непрерывное развитие и поддержка жизненного цикла». CALS реализуется с помощью специально создаваемых модулей, обеспечивающих управление всей совокупностью разнонаправленной информации об изделии – PDM (Product Data Management).

При проведении преобразований в рамках реинжиниринга ставится цель создания единого информационного пространства, когда любой специалист, выполняющий определенную часть общей задачи, имеет доступ в разумную структурированную программную среду и возможность использовать при этом набор единых запросов и протоколов. Реализация принципов реинжиниринга бизнес-процессов (вариативность, делегирование принятие решений исполнителю в пределах его компетенций, гибкость в закреплении процессов за структурными единицами, эффектив- ность исполнения и пр.) была бы затруднительной без использования современных информационных технологий, интегрируемых в рамках корпоративных экономических информационных систем (КЭИС).

В экономической информационной системе на уровнях оперативного, тактического и стратегического управления в соответствии с характером обработки информации выделяют:

EDP (electronic data/transaction processing) – системы обработки дан-ных/транзакций. Их предназначение – учет и оперативное управление основными и вспомогательными бизнес-процессами;

MIS (management information system) – призваны автоматизировать операции процессов среднесрочного планирования, анализа и организации работ. Данный класс информационных систем ориентирован на тактический уровень управления;

DSS (decision support system) – системы поддержки принятия решений. Они используются, преимущественно, на верхнем уровне управления, где принимаются стратегические долгосрочные решения.

На тактическом уровне управления для оптимизации бизнес-процессов требуется применение информационных систем, которые позволяют своевременно выявлять потребность в ресурсах и обеспечивать ее реализацию. Такие системы получили название автоматизированных систем планирования ресурсов, которые в процессе своего развития прошли ряд этапов: MRP I (Material Requrement Planning); MRP II (Manufacturing Resource Planning); ERP (Enterprise Resource Planning); ERP II (Extended) [1].

Автоматизированная система планирования производственных ресурсов (MRP II) – охватывает многообразные процессы управления складскими операциями, снабжением, сбытом и производством, а также единую систему функций учета и управления финансами.

MRP II пришел на смену MRP, Material Requirements Planning (Планирование потребности в материалах), который был создан в 60-е годы усилиями американцев Джозефа Орлика и Оливера Вейта. MRP – методология, которую непосредственно использовали в управлении производством. Принципы ее работы обеспечивают разработку планов и построение графиков поставок материалов и прочих производственных компонентов для обеспечения непрерывности процесса производства и выполнения заданной программы выпуска. Данный метод приобрел широкое распространение на западе, а в некоторых странах, включая Россию, он отождествляется со стандартом, в то время как, по своей сути, таковым не является.

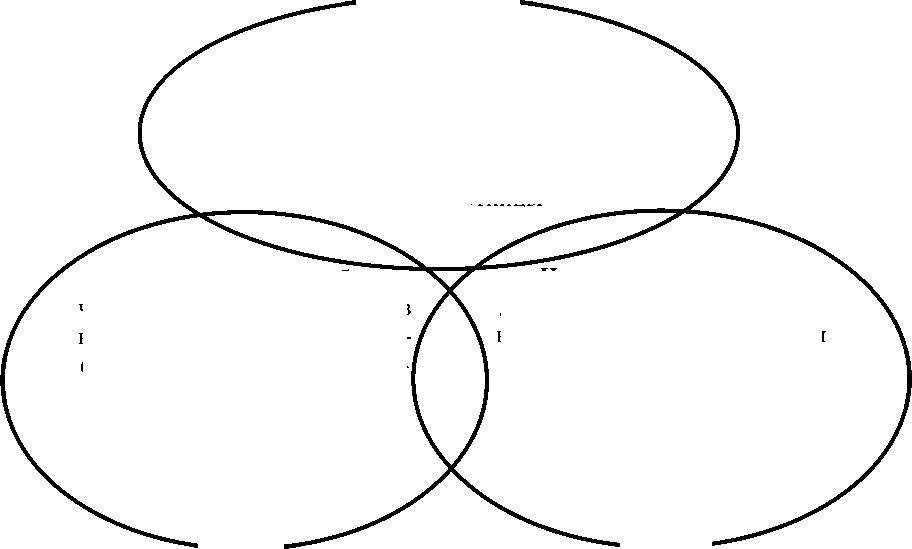

Рис. 1. Принципы работы MRP II

Иерархичность – разделение планирования на различные уровни ответственности. Планирование деятельности предприятия начинается с высших ступеней иерархической лестницы

Интерактивность – обеспечивается за счет заложенного в него блока моделирования. Дает возможность проанализировать и спрогнозировать развитие событий на различных уровнях иерархии плановых решений

Manufacturing Resource Planning представляет собой совокупность выверенных практикой оптимальных моделей, рациональных принципов и эффективных процедур управления и контроля, способствующих улучшению экономических показателей производственно-хозяйственной деятельности предприятия. Замысел MRP II получает свое более глубокое развитие в реализации нескольких простых принципов, таких как, например, разделение спроса на зависимый и независимый.

Система MRP II Standart включает описание основных групп функциональных модулей:

-

1. Sales and Operation Planning (Планирование продаж и производства). В рамках

MRP II является результатом естественного развития MRP. Основным отличительным аспектом MRP II от MRP является то, что в системе MRP II появилась возможность осуществлять планирование не только в натуральном, но и денежном измерении.

Основной принцип работы MRP II базируется на трех частных принципах – иерархичность, интерактивность и интегрированность. Суть этих принципов представлена на рисунке 1.

Интегрированность – дает возможность объединить все основные бизнес-процессы в деятельности предприятия (планирование, снабжение, сбыт, производство, учет, управление спросом и т.п.) на оперативном уровне системы MRP II данный модуль выделяет две главные цели:

-

- связать стратегическое планирование и планирование на каждом иерархическом уровне предприятия;

-

- при составлении внутренних планов каждый структурный элемент ориентируется на принятый на предприятии план производства и сбыта продукции, работ и услуг.

-

2. Demand Management (Управление спросом). Данный модуль тесно связан с процессом расписание исполнения проекта, включающее лишь основные этапы и ключевые события.

-

3. Master Production Scheduling (Составление плана производства). В этом модуле

-

4. Material Requirement Planning (Планирование материальных потребностей). Основу системы MRP II составляет именно данный модуль, так как обеспечивает точный и детальный расчет необходимых для выполнения запланированного объема работ ресурсов.

-

5. Bill of Materials (Спецификации продуктов). Данный модуль является информационной базой в системе MRP II.

-

6. Inventory Transaction Subsystem (Управление складом). Данный модуль содержит информацию об операциях с запасами и показывает состояние запасов номенклатурных позиций.

-

7. Scheduled Receipts Subsystem (Плановые поставки). Модуль, работающий с информацией о заказах, которые находятся на стадии изготовления или закупки, согласно запланированным поступлениям по открытым заказам.

-

8. Shop Flow Control (Управление на уровне производственного цеха). На данном этапе отслеживается работа цехового персонала и работников планирования, с позиции фактического выполнения календарного плана.

-

9. Capacity Requirement Planning (Планирование производственных мощностей). Данный модуль дает представление о том, как происходит выполнение производственной программы, которую приняли и произвели расчет в выше перечисленных модулях. А также делает прогноз возможных проблем с мощностями и помогает избежать столкновения с ним на этапе, ко-

- гда изменения невозможны или потребуют больших вложений.

-

10. Input/output control (Контроль вхо-да/выхода). Данный модуль производит контроль над выполнением плана использования производственных мощностей.

-

11. Purchasing (Материально техническое снабжение). Модуль производит контроль над выполнением плана закупок.

-

12. Distribution Resourse Planning (Планирование ресурсов распределения). Используется для обеспечения планирования только в том случае, когда на предприятии организовано производство с удаленными площадками друг от друга.

-

13. Tooling Planning and Control (Планирование и контроль производственных операций). Модуль инструментального обеспечения.

-

14. Financial Planning (Управление финансами). Данный модуль предоставляет информацию, необходимую для обеспечения финансового планирования, а именно: прогноз величины запасов на складах и их стоимость; план расходования денежных средств; получение денежных средств; управление затратами.

-

15. Simulation (Моделирование). Представляет собой подробную и точную модель производственного бизнеса. Позволяет установить влияние изменения параметров событий на результаты деятельности предприятия.

-

16. Performance Measurement (Оценка результатов деятельности). Данная система должна иметь определенный критерий оценок эффективности предприятия.

устанавливается план производства, в дальнейшем все остальные календарные планы базируются на нем.

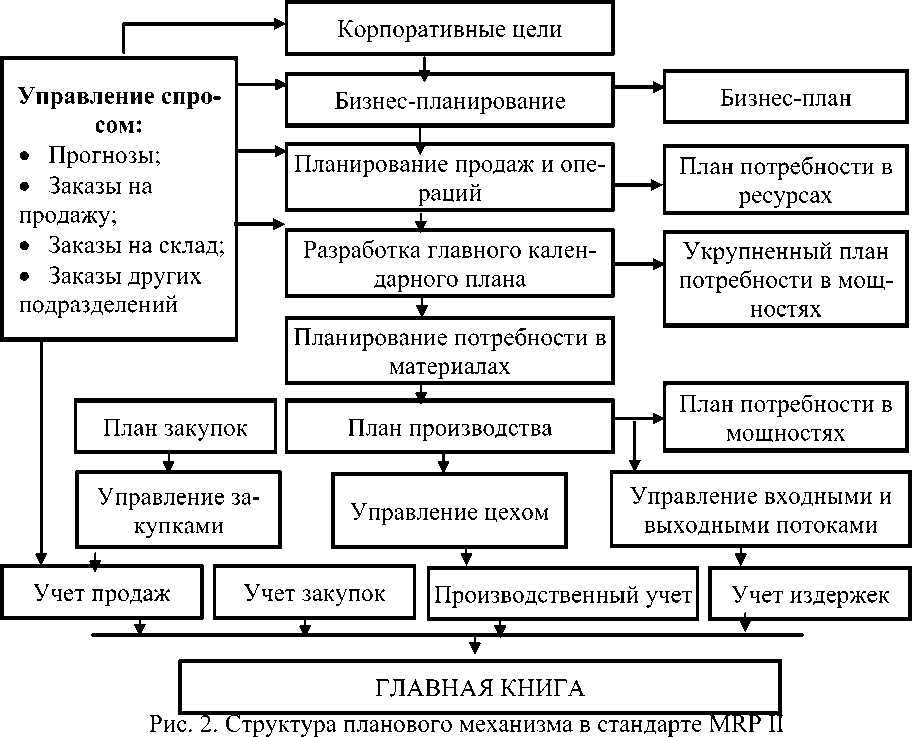

Структура планового механизма в стандарте MRP II представлена на рисунке 2.

Перед началом планирования внедрения системы MRP II в производство, предприятию необходимо поставить перед собой глобальные цели и сформировать макет предприятия в будущем, при этом необходимо реально оценивать состояние предприятия на сегодняшний день. После проделанной работы, следует определить цели на детальном уровне, что позволит начать работу с планированием ресурсов для обеспечения заданного уровня производства [2].

На основе полученных результатов, предприятию необходимо определить потребность в дополнительных ресурсах, которые в дальнейшем обеспечат рост оборотов предприятия.

На следующем этапе необходимо внимательно проанализировать деятельность предприятия и в итоге составить список того, что можно улучшить за счет процессов и процедур производства, обучения персонала, повышению дисциплины и привлечения внимания деталям.

План, разработанный посредством механизма автоматизированного управления, придает деятельности предприятия необходимую целенаправленность, устанавливает исходный импульс на входе и необходимый ритм работы для всех структурных единиц хозяйствующего субъекта, что достигается за счет согласованного их функционирования.

Планирование на основе Manufacturing Resource Planning осуществляется на различных уровнях, по различным объектам, с различными горизонтами и интервалами (табл.).

Таблица. Планирование на базе MRP II

|

Уровень планирования |

Объект |

Горизонт |

Интервал |

Оценка исполнения |

|

План продаж и операций (SOP) |

Товарнономенклатурные группы |

1-2 года |

Квартал или месяц |

Ежеквартально |

|

Главный календарный план производства (MPS) |

Изделия независимого спроса и график финальной сборки |

Квартал – год |

Месяц или неделя |

Ежемесячно |

|

План потребности в материалах (MRP) |

Изделия зависимого спроса |

1-6 месяцев |

Неделя или день |

Еженедельно |

|

Оперативное управление производством |

Технологические операции |

1-4 недели |

День или час |

Ежедневно |

Внедрение системы MRP II требует значительных усилий и ресурсов, а их распределение должны обеспечить, в первую очередь руководители предприятия. Так как внедрение системы MRP II связано с изменение бизнес-процессов предприятия, что приведет к переменам и внедрению новшеств, а это может вызвать значительный страх у большей части персонала. Наилучший выход из этой ситуации – обучение персонала (необходимо ознакомить с концепциями MRP II, управленческим учетом, управлением изменениями и т.п.).

Для достижения успеха руководство предприятия должно по мере внедрения MRP II вовремя проводить необходимые изменения в структуре организации, в структуре подчиненности и взаимодействия и наладить систему мотивации.

Возможными преимуществами MRP II являются: налаженная и усовершенствованная система обслуживания клиентов (заказчиков) за счет своевременного выполнения и поставки заказа; увеличение спроса, за счет сокращения цикла производства и сроков выполнения заказа; сокращение незавершенного производства, так как выполнение работы будет начато, пока не поступит определенный заказ; сокращение запасов на складах, что значительно повлияет на сокращение расходов на хранение запасов и уменьшения неликвидов; повышение производительности. По существу, эти преимущества позволят одновременно минимизировать текущие затраты и получить более высокую прибыль.

Но для того, чтобы достичь такого эффекта недостаточно просто вложиться в покупку и внедрение КЭИС, необходимо провести большой объем работ по отлаживанию механизма четкого функционирования предприятия. Норман Гайвер [3] отмечает, что для успешного внедрения КЭИС необходимы определенные условия, такие как:

– создание надежной, мощной компьютерной системы;

– высокий уровень стандартизации, унификации, преемственности конструкций изделий, типизации средств технологического оснащения;

– наличие баз данных о спецификациях изделий и состоянии запасов материалов и комплектующих, готовой продукции;

– отлаженная система нормирования и учета затрат;

– относительно стабильные длительности циклов производства и закупок;

– поддержка и активное участие в проекте внедрения системы топ-менеджмента и пр.

Таким образом, при отсутствии или не надлежащем состоянии хотя бы одного из элементов производственной системы, корпоративная экономическая информационная система, как и любая другая методология, приведет к обратному эффекту – будет генерировать в большом объеме недостоверную и бесполезную информацию, что может стать причиной принятия ошибочных управленческих решений. MRP дает положительный эффект только в условиях хорошо организованной производственной системы, позволяя выйти на качественно новый уровень развития.

Список литературы Планирование в условиях диверсифицированного производства и вариабельности заказов

- Долганова О.И. Моделирование бизнес-процессов: учебник и практикум для вузов / О.И. Долганова, Е.В. Виноградова, А.М. Лобанова; под редакцией О.И. Долгановой. - М.: Изд-во Юрайт, 2021. - 289 с.

- Рязанова В.А., Лашина О.С. Выбор альтернативных вариантов формирования структуры капитала // Казанская наука. - 2013. - № 3. - С. 86-88.

- Gaither N. Production and operations management / N. Gaither, G.V. Frazier. - 8th ed. South-Western College Publishing, Cincinnati, 1999.