Пластифицирующие добавки в бетон на основе промышленных отходов

Автор: Базаров Б.Г., Норжинбадам С., Санжаасурен Р., Доржиева С.Г., Урханова Л.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

Получены новые пластифицирующие добавки в бетон на основе отходов целлюлозно-бумажной и угольной промышленности. Изучено влияние комплексных модификаторов для цементных растворов в виде гуматных реагентов из бурых углей и лигносульфонатов на реологические и физико-механические свойства цементного теста и бетона. Установлено, что пластифицирующие добавки снижают водопотребность на 20 % и более, повышают прочностные характеристики и подвижность цементных растворов.

Суперпластификаторы, водопотребность, цемент, прочность

Короткий адрес: https://sciup.org/142142442

IDR: 142142442 | УДК: 666.97

Текст научной статьи Пластифицирующие добавки в бетон на основе промышленных отходов

К настоящему времени в области технологии бетона сделаны значительные шаги, изменившие первоначальные представления о материале, который был и остается наиболее массовым и важным в строительстве. На базе научного обоснования процессов гидратации цемента и формирования структуры цементного камня [1, 2] основано другое важное достижение науки о бетоне, которое можно сформулировать как разработку научных основ повышения его долговечности, морозо- и коррозионной стойкости. В инженерной литературе представлены результаты многочисленных исследований по модифицированию бетонов добавками-модификаторами цементных систем [3-7].

Для регулирования реологических свойств цементных растворов (увеличение или уменьшение вязкости и предельного напряжения сдвига) в них вводят соответствующие реагенты. Добавки органического и неорганического происхождения, вводимые в состав цементного раствора на различных стадиях его приготовления, способствуют изменению структуры за счет адсорбционного модифицирования гидратных новообразований, формирующихся при гидратации вяжущего. Они также изменяют сроки схватывания цемента, повышают подвижность раствора, снижают водопотребность, уменьшают водоотделение, повышают морозостойкость и коррозионную стойкость затвердевшего камня [8].

Известно, что лигносульфоновые соединения обладают поверхностно-активными свойствами, которые способствуют снижению поверхностного натяжения вследствие адсорбции и ориентации молекул на поверхности раздела фаз [9]. Пластифицирующее действие гидрофилизирующих ПАВ обеспечивается образованием на поверхности твердых частиц коллоидальных адсорбционных пленок гидрофильного характера, ослабляющих силы молекулярного взаимодействия между частицами твердой фазы цементно-водной суспензии. Образованные таким образом адсорбционно-гидратные оболочки повышают по- движность цементно-водной дисперсии и замедляют процесс гидратации цемента вследствие замедления скорости взаимодействия цементных частиц с жидкостью затворения из-за увеличения диффузионных сопротивлений.

Вместе с тем лигносульфонаты и окисленные бурые угли являются многотоннажными отходами переработки древесины и угледобывающих предприятий соответственно. Технические лигносульфона-ты представляют собой смесь солей лигносульфоновых кислот (с примесью минеральных веществ), получаемых из щелоков бисульфитной варки целлюлозы. Окисленные бурые угли являются отходами и источником органического материала для стабилизации гумусного материала, могут служить как струк-турообразователями почв, так и сорбентами для уменьшения количества вредных элементов. Основной метод выделения гуминовых веществ – щелочная экстракция, которая переводит их в растворимые соли – гуматы, обладающие высокой биологической и поверхностной активностью. Экологические аспекты утилизации этих отходов определяют целесообразность их использования в качестве добавок-модификаторов для стабилизации свойств и структурообразования цементных растворов и бетона.

Таким образом, можно получать высокоподвижные растворы на основе пластифицированного вяжущего при меньшем водоцементном отношении, чем на обычном портландцементе, а следовательно, и с лучшими структурными характеристиками камня. Принято считать, что ПАВ, снижающие водопотребность в пределах 5 – 20 %, относят к обычным пластификаторам, а ПАВ, снижающие водопотребность на 20 – 30 %, – к суперпластификаторам.

Оптимальное сочетание указанных добавок-модификаторов, а при необходимости совмещение с ними в небольших количествах и других органических и минеральных материалов позволит управлять реологическими свойствами бетонных смесей и модифицировать структуру цементного камня на микроуровне так, чтобы придать бетону свойства, обеспечивающие высокую эксплуатационную надежность конструкций.

Экспериментальная часть

Целью проводимых экспериментальных исследований явилось получение бетонов с улучшенными физико-механическими и эксплуатационными свойствами, с использованием пластифицирующих добавок. В качестве исходного органического сырья для получения химических добавок применяли бурые угли Монголии и лигносульфонаты. Гуматные реагенты получены при химической обработке бурых углей и представляют собой сульфированные гумато-формальдегидные конденсаты, названные SGFС и SN-1.

Состав бетонной смеси для получения модифицированных бетонов представлен в таблице 1. Из полученной бетонной смеси исследуемых составов при одинаковой подвижности готовили образцы размером 10х10х10 см. Образцы хранились в формах в течение суток при t=20-22°С, W= 90-95%, затем без форм в воде в течение 27 суток.

Таблица 1

Состав бетонной смеси при использовании SGFC

|

Состав бетона |

Без добавки 1 |

SGFC, 0.3% |

SGFC, 0.5% |

|

Гравий, кг/м3 |

1258 |

||

|

Песок, кг/м3 (0-5мм) |

503 |

||

|

Цемент М300, кг/м3 |

342 |

||

|

Вода, л/м3 |

195 |

156 |

156 |

При концентрации водорастворимого SGFС 0,3-0,5 % от массы цемента водопотребность уменьшается на 20 % (водоцементное отношение В/Ц = 0,26), а прочность бетона после 28 дней увеличивается в два раза (от 30 до 55-60 МПа). Таким образом, прочность бетона с добавкой по ГОСТ 26633-91 соответствует классу В40 – В45 (R в = 52,4 – 58,9 MПа).

Использование добавки SN-1 в количестве 0,3 – 0,5 % приводит к снижению водопотребности бетона на 20 % и увеличению прочности бетона на сжатие в 1,5 раза (табл. 2). Прочность полученного бетона увеличивается от класса В5 до В15-В20. При этом плотность бетона практически не меняется.

Физико-механические характеристики бетона при использовании добавки SN-1

|

Физико-механические характеристики |

Без добавки |

SN-1, 0,3% |

SN-1, 0,5% |

|

Прочность на сжатие, Rb, кгс/см2 (7 дней) |

68.25 |

95.55 |

77.35 |

|

Прочность на сжатие, Rb, кгс/см2 (21 день) |

153 |

273 |

250.25 |

|

Прочность на сжатие, Rb, кгс/см2 (28 дней) |

180 |

282.1 |

291.2 |

|

Растекаемость, см3 |

3 |

0.5 |

1 |

|

Плотность, кг/м3 |

2333 |

2399 |

2313 |

Ранее в работе [10] нами была определена пластическая прочность бетона при использовании гу-матных реагентов. Исследование кинетики нарастания пластической прочности цементного теста показало, что рост пластической прочности наблюдается в интервале 3-6 ч. На кривой пластической прочности имеется горизонтальный участок после 6 ч, т.е. в течение этого времени в оставленном в покое цементном растворе пластическая прочность структуры заметно не увеличивается. Таким образом, прокачивание такого цементного раствора может быть возобновлено даже после длительных остановок.

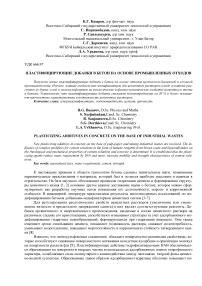

Подвижность бетона измеряли в терминах растекаемости с помощью теста ASTM 143 с использованием обычного конуса. Осадка конуса характеризует пластичность бетона, измеряется в см, и чем она больше, тем более подвижен бетон. Конус наполняется бетоном без уплотнения, поднимается, и измеряется расплыв. В качестве добавок использовали смеси, состоящие из SGFC и солей натрия в соотношении SGFC/NaNO 2 , SGFC/Na 2 SO 4 0.4-12.8 при водоцементном отношении В/Ц = 0,25. При соотношении компонентов смеси SGFC/Na 2 SO 4 = 0,4 и SGFC/NaNO 2 = 0,85 расплыв конуса цементного раствора увеличился соответственно до 2,2 и 2,15 см по сравнению с растекаемостью цементного раствора без добавки (0,8 см). Данные комплексные суперпластификаторы снижают водопотребность цементного теста и повышают растекаемость ~ в 2,7 раза (рис. 1).

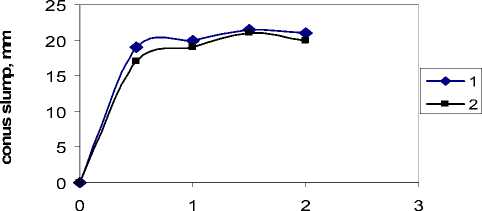

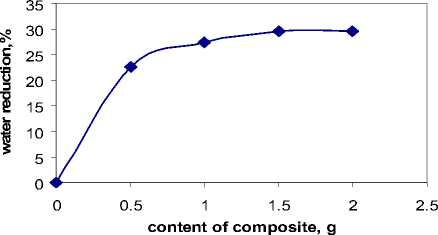

При использовании добавки, состоящей из SGFС и тиомочевины, в количестве 0.5-2 г снижается водопотребность цементного теста на 29,5% (рис. 2) и в количестве 1-2 г увеличивается подвижность в 3,5 раза (рис. 3). По ГОСТ 2021-90 мочевина (карбамид) применяется в качестве противоморозной добавки при дозировке от 5 до 8% в зависимости от состава бетона и температуры твердения [11].

content of composite, g

1-SGFC/ NaNO 2 =0,64-12,8; 2-SGFC/Na 2 SO 4 =0,4-8,0

Рис. 1. Расплыв конуса цементного теста при соотношении компонентов смеси

Рис. 2. Водопотребность цементного теста при использовании SGFС и тиомочевины (0,5 – 2 г) (дозировка SGFC = 4,0 г)

Рис. 3. Расплыв конуса цементного теста при использовании SGFС и тиомочевины (1–2 г) (дозировка SGFC = 2.56 г)

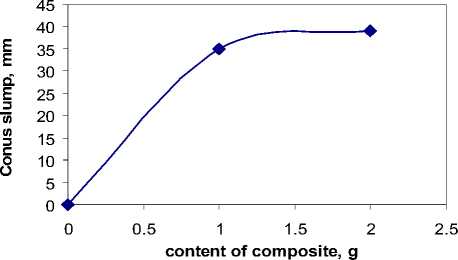

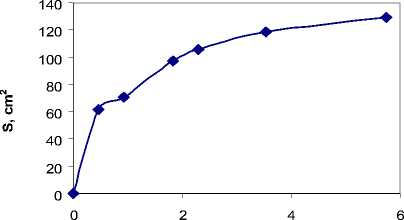

Применение лигносульфонатов, отходов деревообрабатывающей промышленности, приводит к увеличению растекаемости цементного теста в 4,9 раза (рис. 4).

content of Lignosulfonate, g

Рис. 4. Растекаемость цементного теста при использовании лигносульфонатов

Анализ характеристик цементных растворов при введении различных добавок на основе отходов промышленности позволяет предложить целый ряд суперпластификторов, улучшающих реологические и физико-механические свойства бетона. Пластифицирующие добавки на основе гуматных реагентов позволяют получать бетоны с пониженной водопотребностью с марками по прочности M500 – М600. Пластификаторы на основе лигносульфонатов можно отнести к классу эффективных пластификаторов по ТУ 18-04-600-81 [11]. Показано, что при использовании лигносульфонатов образуются более подвижные смеси в отличие от применения в бетонных смесях гуматных реагентов. Применение гуматных реагентов SGFC совместно с противоморозной добавкой – тиомочевиной приводит снижению водопотребности бетона на 29,5 %.