Плазмонапыленные ферритовые покрытия

Автор: Саунин Виктор Николаевич, Телегин Сергей Владимирович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 (53), 2014 года.

Бесплатный доступ

Предложена методика плазменного напыления ферритовых покрытий из порошков спеченных ферритовых изделий. Исследовано влияние технологических факторов напыления и фракционного состава на морфологию, изменение структурного, химического состава и магнитных свойств покрытий. Установлено, что массопо-тери кислорода в феррите при плазменном напылении определяются фракционным составом исходного порошка, родом используемых газов, температурой нагрева и временем пребывания частиц в плазменной струе, коэффициентом диффузии кислорода. Увеличение фракции напыляемых порошков стабилизирует химический состав покрытий. Введение в плазменную струю технологического газа кислорода (1-3 %) даже при больших мощностях напыления стабилизирует химический состав покрытия по кислороду. Рентгенографическими исследованиями установлено, что в материале покрытия возникает небольшое количество аморфной фазы. Технология плазменного напыления позволяет совместить операции нанесения покрытия и отжига за счет управления температурой в пятне напыления и расхода технического газа кислорода, что обеспечивает химический состав и микроструктуру покрытия с необходимым уровнем магнитных характеристик.

Ферриты, плазменное напыление, диссоциация, покрытие, магнитная проницаемость

Короткий адрес: https://sciup.org/148177239

IDR: 148177239 | УДК: 29.

Текст научной статьи Плазмонапыленные ферритовые покрытия

Внедрение в производство достижений электроники, радиотехники, вычислительной техники во многом определяется темпами исследований в области создания материалов для этих отраслей. Видное место среди этих материалов принадлежит ферритам, представляющим собой соединения оксида железа с оксидами других металлов и обладающим уникальным сочетанием магнитных, электрических и других свойств.

Важным в улучшении свойств материалов электронной техники представляется установление закономерностей влияния технологических факторов приготовления материалов на химический состав, структуру, магнитные и электрические свойства.

Производство ферритовых изделий осуществляется из механической смеси порошков оксидов по керамической технологии.

Создание массивных сердечников сложной геометрической формы или покрытий на поверхности корпусов изделий возможно с применением технологии плазменного напыления, позволяющей в едином технологическом процессе расплавить частицы исходной шихты в высокотемпературной области плазменной струи и осуществить компактирование без использования громоздкого и дорогостоящего прессового оборудования, энергоемкого печного хозяйства.

В этом случае особый интерес представляет изучение стабильности химического состава, модификации структуры и магнитных свойств плазмонапыленных ферритовых покрытий.

При плазменном напылении оксиды исходных порошков, подвергаясь высокотемпературному воздействию плазменной струи, изменяют химический состав за счет термической диссоциации и потери летучих компонентов (О2, О, MeO, FeO, Me и др.) и структуру при охлаждении.

Поэтому проведение расчетов температурных зависимостей констант скоростей реакции и парциаль-

ных давлений летучих компонентов представляет значительные трудности, а точность используемых методов расчета для равновесных условий оказывается невысокой. Разница расчетных и экспериментальных значений парциальных давлений кислорода в ферро-оксидах может составлять несколько порядков [1; 2].

Массопотери кислорода в феррите при плазменном напылении определяются рядом факторов: фракционным составом исходного порошка, родом используемых газов, температурой нагрева и временем пребывания частиц в плазменной струе, коэффициентом диффузии кислорода и др. [3].

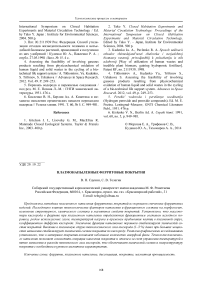

Напыление покрытий осуществлялось по схеме, представленной на рис. 1.

Установка содержит плазмотрон 1 [4], создающий плазменную струю 2 . Плазмотрон имеет патрубки для ввода плазмообразующего газа ( PG ), порошка и транспортирующего газа ( P + CG ) и технологического газа ( TG ). Плазменная струя по всей длине дистанции напыления L охватывается цилиндрическим коаксиальным потоком технологического газа 3 .

Исходный порошок транспортирующим газом гелием подается в плазмотрон 1 , нагревается в высокотемпературной области плазменной струи до температуры плавления и со скоростью, близкой к скорости плазменной струи, на дистанции L переносится к поверхности подложки 5 , при взаимном перемещении подложки S и плазмотрона V формируется покрытие 4 с пятном напыления 6 .

Изучение влияния технологических условий напыления на фазовый состав оксидов было проведено на основе никелевого феррита (табл. 1). В качестве основных варьируемых параметров были выбраны: мощность дугового разряда плазмотрона, дисперсность напыляемого порошка, род плазмообразующих, транспортирующих и технологических газов (нейтральных, окислительных, восстановительных) и уровни их расходов.

Рис. 1. Схема эксперимента

Цель проводимых экспериментов состояла в исследовании влияния условий напыления на магнит-

ные характеристики (намагниченность насыщения и коэрцитивная сила).

Исходные порошки приготавливались из спеченных ферритовых изделий грубым и тонким помолом с рассевом на фракции.

При больших мощностях напыления независимо от вида технологического газа в ферритах наблюдаются изменения химического состава , связанные с потерей кислорода. Порошки размером 20–50 мкм восстанавливаются в наибольшей степени, за исключением случая, когда в технологическом газе содержится кислород.

При малой мощности (порядка 6 кВт) в присутствии в технологическом газе кислорода химический состав сохраняется.

В порошках дисперсностью 50 – 80 мкм изменения проявляются в меньшей степени. При использовании в качестве технологических газов Ar или Ar + CO 2 степень восстановления (в зависимости от мощности) составляет 10–30 %.

Незначительные изменения состава, даже при большой мощности напыления, отмечаются только при наличии в технологическом газе О2 (1–3 %).

Таблица 1

Фазовый состав и свойства никелевого феррита в зависимости от условий напыления

|

Дисперсность, мкм |

Условия напыления |

Состав, % |

σ, Гс·см3/г |

H c , Э |

||||||

|

Расход газов, м3/ч |

Мощность, кВт |

NiFe 2 O 4 |

FeO |

Ni |

||||||

|

Ar |

O 2 |

CO 2 |

H 2 |

|||||||

|

20...50 |

3,5 |

– |

– |

– |

5,2 |

60 |

39 |

1 |

31 |

130 |

|

20...50 |

3,5 |

– |

– |

– |

8,4 |

48 |

51 |

1,5 |

28 |

180 |

|

20...50 |

3,5 |

– |

– |

– |

12,2 |

42 |

54 |

2 |

26 |

210 |

|

20...50 |

2,0 |

– |

– |

– |

8,4 |

69 |

31 |

– |

35 |

140 |

|

20...50 |

4,5 |

– |

– |

– |

8,5 |

51 |

47 |

3 |

27 |

150 |

|

50...80 |

3,5 |

– |

– |

– |

5,4 |

86 |

14 |

– |

40 |

130 |

|

50...80 |

3,5 |

– |

– |

– |

10,8 |

73 |

27 |

– |

36 |

140 |

|

20...50 |

1,2 |

– |

2,2 |

– |

6,0 |

53 |

44 |

1 |

32 |

150 |

|

20...50 |

1,2 |

– |

2,2 |

– |

11,4 |

49 |

48 |

2 |

28 |

180 |

|

20...50 |

1,2 |

– |

2,2 |

– |

14,8 |

45 |

52 |

3 |

25 |

200 |

|

20...50 |

0,8 |

– |

1,2 |

– |

9,4 |

59 |

41 |

– |

35 |

170 |

|

20...50 |

1,2 |

– |

2,2 |

– |

9,3 |

57 |

43 |

– |

32 |

150 |

|

20...50 |

2,0 |

– |

3,2 |

– |

9,3 |

50 |

47 |

1 |

26 |

190 |

|

50...80 |

1,2 |

– |

2,2 |

– |

6,4 |

87 |

13 |

– |

41 |

140 |

|

50...80 |

1,2 |

– |

2,2 |

– |

12,2 |

68 |

32 |

– |

34 |

150 |

|

80...120 |

1,2 |

– |

2,2 |

– |

9,7 |

100 |

– |

– |

45 |

120 |

|

80...120 |

1,2 |

– |

2,2 |

– |

16,0 |

93 |

7 |

– |

45 |

120 |

|

20...50 |

1,2 |

2,2 |

– |

– |

6,6 |

100 |

– |

– |

46 |

125 |

|

20...50 |

1,2 |

2,2 |

– |

– |

9,7 |

92 |

8 |

– |

41 |

130 |

|

20...50 |

1,2 |

2,2 |

– |

– |

13,2 |

78 |

22 |

– |

38 |

140 |

|

50...80 |

1,2 |

2,2 |

– |

– |

9,4 |

100 |

– |

– |

46 |

120 |

|

50...80 |

1,2 |

2,2 |

– |

– |

14,1 |

94 |

6 |

– |

44 |

120 |

|

20...50 |

3,5 |

– |

– |

0,8 |

6,5 |

14 |

80 |

6 |

19 |

220 |

|

20...50 |

3,5 |

– |

– |

0,8 |

10,0 |

13 |

80 |

7 |

17 |

225 |

|

20...50 |

3,5 |

– |

– |

0,8 |

14,1 |

11 |

82 |

7 |

16 |

240 |

Таблица 2

Фазовый состав ферритовых покрытий, напыленных в различных газовых средах

|

Феррит |

Состав газовой среды |

Фазовый состав покрытия |

Плотность, г/см3 |

Пористость (открытая), % |

|

Fe 3 O 4 |

Ar + Н2 (5:1) |

шпинель + вюстит |

5,15 |

0,33 |

|

Аr |

шпинель + вюстит (следы) |

4,9 |

1,1 |

|

|

Ar + O2 (1:3) |

шпинель |

5,06 |

0,76 |

|

|

Ni 0,3 Zn 0,7 Fe 2 O 4 |

Аr + Н2 (5:1) |

шпинель + вюстит |

5,26 |

0,23 |

|

Ar |

шпинель + вюстит (следы) |

5,11 |

0,82 |

|

|

Ar + O2 (1:3) |

шпинель |

5,21 |

0,34 |

Таким образом, увеличение фракционного состава оказывается эффективным с точки зрения сохранения химического состава материала покрытия.

При напылении ферритов других составов характер протекающих процессов при формировании покрытий повторяется. При диссоциации ферритов в первую очередь образуются фазы шпинели и вюстита (табл. 2, 3).

Таблица 3

Содержание вюститной фазы в покрытиях из никелевого феррита при различных условиях напыления

|

Условия напыления |

Мощность, кВт |

Содержание вюстита, % |

|

Аr + CO2 (1:3), |

6 |

3 |

|

дистанция 150 мм |

9 |

6 |

|

12 |

13 |

|

|

Ar + CO2 (1:3), |

6 |

– |

|

дистанция 150 мм, |

9 |

1 |

|

технологический газ О2 |

12 |

7 |

С понижением мощности напыления степень фазовых изменений в феррооксидах уменьшается, при этом содержание вюститной фазы в ферритовых покрытиях зависит от состава газовой среды, в которой проводилось напыление (табл. 2, 3). При малых мощностях напыления интенсивности процессов восстановления феррита в плазменной струе и его окисления на стадии охлаждения расплавленных частиц, формирующих покрытие, оказываются по порядку величины сравнимы.

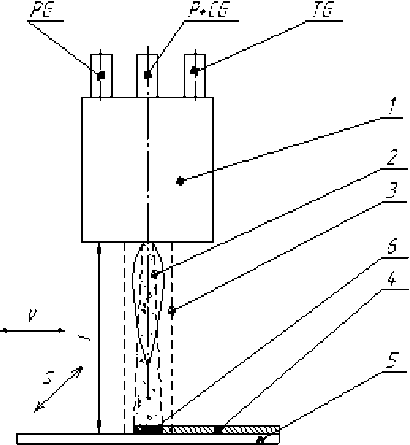

Рентгенографические исследования показали, что с увеличением скорости охлаждения напыляемых порошков наблюдается уменьшение интенсивности и уширение дифракционных линий. Такая картина РФА соответствует уменьшению размеров кристаллитов и появлению в покрытии аморфной фазы (рис. 2).

Особенности формирования (из расплавленных частиц) и морфологическое своеобразие (слоистая структура) напыленных покрытий позволяют предполагать отличную, по отношению к спеченным материалам, кинетику их окисления. Это, в свою очередь, дает новые технологические возможности для управления фазовым составом, структурой и, следовательно, магнитными свойствами ферритовых покрытий.

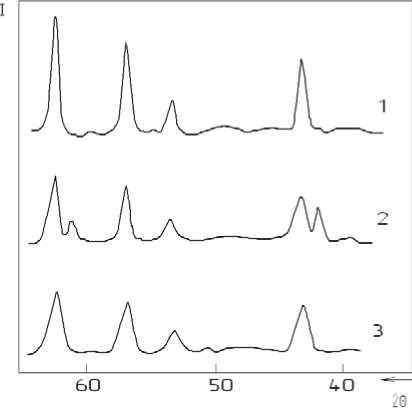

Исследования магнитных свойств покрытий показывают, что с увеличением мощности напыления намагниченность насыщения падает, что обусловлено появлением вюститной фазы FeO. При напылении покрытий в окислительной среде наблюдается рост намагниченности насыщения (рис. 3). Это связано с тем, что в покрытии сохраняется фаза магнетита до определенной мощности дугового разряда (~ 16 кВт). Таким образом, управление расходом кислорода (технологического газа) при плазменном напылении позволяет регулировать состав покрытия в пределах одной фазы и вести процесс при более высокой мощности и производительности с сохранением химического состава и структуры.

Рис. 2. Рентгенограммы:

1 – исходного порошка; 2 – напыленного покрытия ( Р = 25 кВт); 3 – напыленного покрытия в среде кислорода ( Р = 25 кВт)

Ферритовые покрытия, в отличие от спеченных ферритов, имеют характерные морфологические особенности, напыленное покрытие имеет более однородную структуру и меньшую, чем у спеченного материала, пористость. Открытая пористость напыленного феррита составляет 1–3 % (табл. 2), тогда как спеченного может достигать 20 % [5; 6].

Рис. 3. Зависимость намагниченности Fe3O4 от мощности напыления:

1 – исходного материала; 2 – в среде кислорода при температуре в пятне напыления 500 ºС;

3 – при температуре 700 ºС

Морфологические особенности напыленных ферритов изучались на шлифах, изготовленных из поперечных сечений покрытий. Было установлено, что при стационарных режимах напыления структура покрытия неоднородна по толщине. Нижние слои, непосредственно примыкающие к основанию, имеют пористую мелкокристаллическую структуру. С увеличением толщины покрытия наблюдается уменьшение пористости материала и увеличение размеров зерна.

Образование пористого слоя на начальном этапе формирования покрытия связано с высокой скоростью затвердевания расплавленных частиц, ограничивающей их растекание на поверхности. Ширина переходной пористой области определяется условиями напыления, физико-химическими свойствами материала, тепловым состоянием подложки и другими факторами. Расчеты показывают, что в случае напыления ферритов температура покрытия, начиная уже с первых слоев, резко возрастает и через 5–10 монослоев может достигать значения ~ 0,8 Т пл . Именно эти 5–10 монослоев характеризуются высокой скоростью затвердевания и определяют ширину переходной области.

Отметим также, что при определенных условиях, например, при перегреве частиц и высоких скоростях напыления, повышения температуры в зоне формирования покрытия оказывается достаточно и для протекания рекристаллизационных процессов.

Однофазное состояние, реализуемое в напыленных ферритовых покрытиях, не является гарантией сохранения свойств исходных материалов. Способность ферритов образовывать непрерывные ряды твердых растворов с переменным содержанием кислорода приводит к тому, что в пределах однофазной структуры могут существовать значительные градиенты концентраций составляющих ее компонентов. Кроме того, в ферритовых покрытиях, образующихся из закаленных расплавленных частиц, возникают локальные напряжения, дефекты структуры и появление аморфной фазы. Эти явления и приводят к изменению магнитных свойств ферритовых покрытий: увеличению коэрцитивной силы, уменьшению намагниченности насыщения и др. (табл. 4).

Таблица 4

Свойства ферритов, полученных спеканием и плазменным напылением

|

Материал |

ρ, г/см3 |

4π I s , Гс |

Н c , Э |

Δ H , Э |

|

|

NiFe 2 O 4 |

спечённый |

4,3 |

2850 |

15,3 |

375 |

|

напыленный |

5,1 |

3200 |

62 |

1100 |

|

|

CoFe 2 O 4 |

спечённый |

3,72 |

3300 |

375 |

– |

|

напыленный |

4,98 |

4390 |

830 |

– |

|

|

Fe 3 O 4 |

спечённый |

4,42 |

4910 |

45 |

2870 |

|

напыленный |

5,05 |

5620 |

84 |

3340 |

|

Термическая обработка напыленных покрытий оказывает существенное влияние на их магнитные и электрические свойства. В зависимости от условий термообработки (температура, состав газовой среды и давление газов) в ферритах происходят различные физико-химические изменения, связанные с формированием микроструктуры, химической гомогенизацией, аннигиляцией дефектов, восстановлением стехиометрии по кислороду и др. и приводящие к улучшению электромагнитных характеристик покрытий.

Операции отжига и нанесения покрытия можно совместить, управляя температурой в пятне напыления и расходом технологического газа кислорода, что позволяет одновременно обеспечить необходимый химический состав и микроструктуру напыляемого массивного ферритового покрытия. Поскольку условия охлаждения напыляемых частиц в монослоях оказываются одинаковыми, то получаемые ферритовые покрытия являются структурно однородными по толщине.

Влияние температуры в пятне напыления на характер формирования магнитных свойств покрытий из никель-цинкового и марганец-цинкового ферритов приведено в табл. 5.

Повышение температуры в пятне напыления приводит к улучшению свойств напыляемых покрытий.

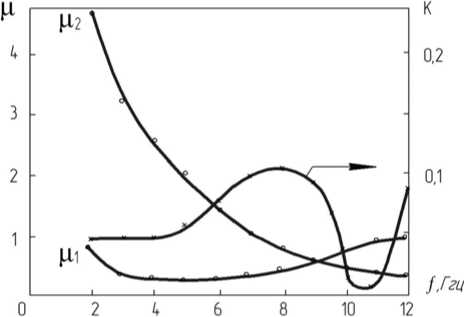

Частотная зависимость действительной µ 1 и мнимой µ 2 частей комплексной магнитной проницаемости покрытия из Ni - Zn-феррита приведена на рис. 4. В начальной части спектра (вблизи f = 2 Ггц) наблюдается эффективное поглощение энергии, обусловленное естественным ферромагнитным резонансом (ЕФМР). При этом мнимая часть проницаемости значительно превосходит действительную, а тангенс угла магнитных потерь tg δ = µ 2 / µ 1 принимает значение, равное пяти.

Частотное изменение коэффициента поглощения K по мощности исследуемых покрытий неравномерно. С повышением частоты коэффициент K увеличивается, достигая наибольшего значения K = 0,11 при f = 7,8 ГГц, после чего убывает до K = 0,001 при f = 10,4 ГГц.

Магнитные свойства ферритов, напыленных при различной температуре

Таблица 5

|

T , К |

NiFe 2 O 4 |

MnFe 2 O 4 |

||||||

|

B s , Гс |

H c , Э |

µ 0 |

ρ, Ом·м |

B s , Гс |

H c , Э |

µ 0 |

ρ, Ом·м |

|

|

400 |

1,6·10–3 |

70 |

0,14·10–3 |

22 |

2,9·10–3 |

78 |

0,04·10–3 |

|

|

500 |

1,9·10–3 |

48 |

0,15·10–3 |

25 |

3,2·10–3 |

60 |

0,11·10–3 |

3 |

|

600 |

2,1·10–3 |

33 |

0,17·10–3 |

31 |

3,4·10–3 |

56 |

0,15·10–3 |

4 |

|

700 |

2,2·10–3 |

20 |

0,2·10–3 |

40 |

3,5·10–3 |

33 |

0,22·10–3 |

5 |

|

800 |

2,25·10–3 |

14 |

0,25·10–3 |

54 |

3,6·10–3 |

22 |

0,35·10–3 |

7 |

|

900 |

2,4·10–3 |

10 |

0,3·10–3 |

79 |

3,65·10–3 |

15 |

0,51·10–3 |

9 |

|

1000 |

2,45·10–3 |

6 |

0,35·10–3 |

96 |

3,67·10–3 |

11 |

0,6·10–3 |

11 |

|

1100 |

2,5·10–3 |

4 |

0,4·10–3 |

108 |

3,7·10–3 |

6 |

0,95·10–3 |

13 |

|

1200 |

2,51·10–3 |

3 |

0,46·10–3 |

113 |

3,7·10–3 |

4 |

1,3·10–3 |

14 |

|

1300 |

2,52·10–3 |

0,52·10–3 |

118 |

3,7·10–3 |

1,55·10–3 |

13 |

||

|

1400 |

2,53·10–3 |

0,56·10–3 |

120 |

3,7·10–3 |

1,66·10–3 |

13 |

||

Рис. 4. Спектр поглощения покрытия из Ni–Zn-феррита

При заданном коэффициенте отражения расширить рабочий диапазон частот поглотителя электромагнитного излучения можно за счет напыления многослойных покрытий. Такие покрытия состоят из ферритов различного состава с ЕФМР, перекрывающими необходимый частотный диапазон, или из чередующихся ферритовых и диэлектрических слоев, изменяющих конфигурацию полос допустимых значений магнитной проницаемости.

Такие покрытия поглощают радиолокационный спектр излучения и предназначены для электромагнитной совместимости антенн, фазированных антенных решеток и подавления их боковых лепестков излучения, обеспечения защиты многофункциональных радиотехнических комплексов и компьютерных систем от несанкционированного доступа, уменьшения уровня интенсивности облучения биологических объектов в широком диапазоне сверхвысоких частот.

Технология плазменного напыления позволяет наносить достаточно толстые (1–10 мм) покрытия на устройства сложной геометрической формы, и возникают реальные возможности использовать такие фер- ритовые покрытия в качестве вентилей, ограничителей, модуляторов и других элементов ВЧ- и СВЧ-техники, формировать высокочастотные и сверхвысокочастотные сердечники с явно выраженными магнитомягкими свойствами.