Поиск перспективных схем базирования и способов шлифования сферических торцев конических роликов

Автор: Прилуцкий Ванцетти Александрович, Парфенов Владимир Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

Выполнен анализ схем базирования и поиск новых технологических схем и возможных способов реализации на основе морфологического метода с использованием предложенных критериев. Определены основные направления развития шлифования сферических торцов роликов.

Подшипник качения, конический ролик, сферический торец, установочная, направляющая и опорная база, опорная точка, схема базирования, базирование, установка

Короткий адрес: https://sciup.org/148204696

IDR: 148204696 | УДК: 621.923

Текст научной статьи Поиск перспективных схем базирования и способов шлифования сферических торцев конических роликов

Точность и качество поверхностного слоя рабочих поверхностей тел качения, в частности конических роликов, во многом определяют эксплуатационные свойства подшипников качения. Предельная частота вращения, общий уровень вибрации и шума, момент сопротивления проворачиванию, долговечность, износостойкость подшипников зависят от периодических погрешностей обработки (ППО) (овал, огранка, волнистость). Отсутствуют работы, систематизирующие поиск наиболее эффективных методов шлифования поверхностей конических роликов, в частности сферического торца, и их рациональных схем базирования, обеспечивающих наименьший уровень ППО. В данной работе восполняется указанный пробел.

Здесь к критериям базирования и закрепления отнесены: метод базирования; способ обработки; тип связи; характер проявления; комплект баз; характер относительного движения баз ролика и приспособления; наличие компенсации погрешностей установки.

Методы базирования могут быть: центровые, бесцентровые и комбинированные.

Существуют сквозной, врезной и групповой способы обработки. При сквозном способе обработки процесс шлифования идет непрерывно. При этом в разных зонах параллельно происходят процессы: загрузки заготовок роликов, шлифования и выгрузки обработанных роликов.

При врезном способе обработки процесс шлифования идет циклично. Заготовки роликов поочередно устанавливаются в позицию обработки, далее шлифуются и выгружаются. При этом возможно использование нескольких позиций обработки.

При групповом способе обработки произво дится обработка сразу партии заготовок, но их уста-

Парфенов Владимир Анатольевич, начальник конструкторского бюро КТО.

новка выполняется до начала процесса обработки. После окончания цикла шлифования заготовки выгружаются, и устанавливается новая партия.

Типы связи базовых поверхностей ролика с установочными элементами приспособления: жесткая (Ж), нежесткая подвижная (НЖП), податливая инструментальная (ПИ), податливая (П) и комбинированная (Кс) [3]. Ж-связь характеризуется жестким контактом ролика с установочными элементами приспособления, не исключающим деформации в контакте. НЖП-связь применяется в случае возможности смещения установочных элементов приспособления относительно базовых поверхностей ролика. В ПИ-связи роль установочных элементов выполняет абразивный инструмент. В случае с П-связью базирование ролика происходит с применением элементов, имеющих уменьшенную жесткость контакта. Кс-связь представляет собой комбинации вышеперечисленных типов.

По характеру проявления базы могут быть явными (Я), скрытыми (С) и комбинированными (К). Я-базами являются основные либо вспомогательные поверх-ности ролика: образующая (О), малый торец (ТМ), большой торец (ТБ), фаски малая и большая (ФМ и ФБ), центровые отверстия со стороны малого (ЦМ) либо большого (ЦБ) торцов. В качестве скрытых баз выступают: точка, ось симметрии ролика; плоскость симметрии, проходящая через ось ролика. Базирование по С-базам характерно в основном для Ц-способов базирования, но встречается и в БЦ-способах. Базирование по С-базам обеспечивает повышение точности установки роликов не менее чем вдвое.

Возможные комплекты баз ролика: одна, две либо три поверхности.

По характеру относительного движения баз ролика и приспособления можно выделить следующие типы: качение (Кч), скольжение (Ск), качение со скольжением (КС), качение с неподвижным контактом (КН), скольжение с неподвижным контактом (СН) и неподвижный контакт (НК). В

БЦ-способах базирования применяются Кч и Ск типы контактов, в Ц-способах в основном Ск и НК типы контакта.

По наличию компенсации погрешностей известны способы с компенсацией погрешностей (КП) и без нее (Бкп). Возможна компенсация погрешностей: расположения; формы; размера; микрогеометрии.

Критерии закрепления ролика: по виду замыкания; типу сил, создающих силовое замыкание; источнику замыкающего усилия; характеру относительного движения базовых поверхностей ролика относительно замыкающих поверхностей; степени проявления замыкающих сил; порядку выполнения закрепления; типу силового контура; способу компенсации погрешностей.

По виду замыкания закрепление бывает геометрическое и силовое. Наибольшее распространение получило силовое замыкание. Оно создается: упругими силами материала деталей (У); силами резания (СР); силой трения (СТ); электромагнитными силами (ЭС).

По источнику замыкающего усилия оно может быть: от сопряженных деталей приспособления; от абразивного инструмента.

Характер контакта ролика с сопряженными поверхностями приспособления: качение (как пример по прижимному диску, ролику); скольжение (по шлифовальному кругу, опорному ножу, призме и т.д.) и неподвижный контакт (в цанге, в отверстии втулки и т.д.).

По степени проявления замыкающих сил они могут быть явными (ЯЗ) и косвенными (КЗ). ЯЗ-замыкающие усилия проявляются в прямом силовом воздействии на ролик. КЗ-замыкающие усилия выражаются в неявном виде.

По порядку выполнения закрепления силовое замыкание может быть: последовательным (ПЗ) или параллельным (ПР). При ПЗ силовом замыкании важно исключить возможность изменения положения ролика, достигнутого при базировании.

По типу силового контура замыкание может быть: разомкнутое (РК) и замкнутое (ЗК).

Компенсация погрешностей закрепления: по типу погрешности для компенсации; по схеме и направлению приложенных сил и моментов. По типу погрешности для компенсации: компенсация погрешности формы; размера; комплексная.

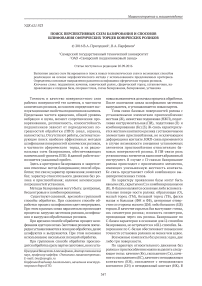

Предлагаемый анализ всех вариантов базирования роликов на основе морфо-логического метода (рис.1) учитывает три группы критериев: основная базовая поверхность, определяющая положение ролика; вспомогательная базовая поверхность; способ базирования и характер проявления.

При этом предположено, что каждой ячейке морфологического ящика может соответствовать несколько схем базирования в зависимости от расположения опорных точек (о.т.); каждую

Рис. 1. Морфологический ящик способов установки заготовок роликов при шлифовании сферического торца схему базирования возможно реализовать одной или несколькими вариациями технологических систем.

Следующими критериями оценивали рациональность схем базирования:

-

- минимальные погрешности базирования и закрепления;

-

- минимальная длина размерной цепи;

-

- наличие компенсации погрешностей базирования и закрепления;

-

- степень устойчивости заготовки;

-

- наличие силового замыкания;

-

- простота установки заготовки;

-

- возможность реализации схемы.

Сочетания 1 - 49 представляют бесцентровые (БЦ) способы базирования с установкой по явным (Я) базам; 50 - 98 способы БЦ базирования по скрытым (С) базам; 99 - 147 - центровые (Ц) способы с Я базами; 148 - 196 - Ц способы с С базами; 197 - 245 - комбинированные (К) способы.

Далее проведен анализ некоторых схем базирования и характера их реализации.

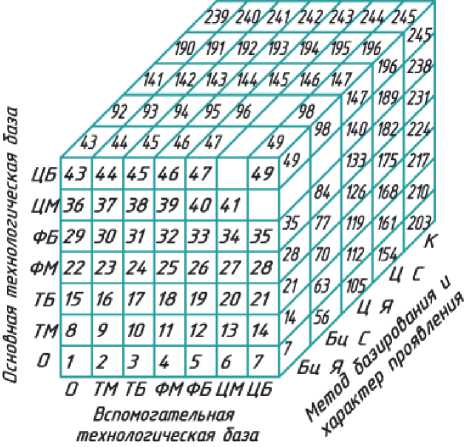

Сочетанию 1 соответствует схема базирования 1а (рис.2) и 4 способа реализации: 1а1, 1а2, 1а3 и 1а4. В способе 1а1 ролик устанавливают образующей по направляющей базе, реализуемой контактом ролика с поверхностью торца жесткого опорного диска 1 (о.т.1.2). Диски – соосны, вращаются в противоположные стороны с разной скоростью. Обеспечивают вращение заготовки вокруг своей оси и оси круговой подачи, чем реализуют опорную базу (о.т.6). При качении по дискам заготовка контактирует с базовой поверхностью паза сепаратора, соосного дискам, чем реализует направляющую базу (о.т.3.4). Силовое замыкание осуществляют вторым ведущим жестким диском. В осевом направлении ролик фиксируют между торцами диска по опорной базе (о.т.5). Способ обработки сквозной, характер относительного движения - КС, тип связи - НЖП.

Недостатки схемы базирования 1а и всех способов ее реализации:

-

- значительная величина погрешности базирования, связанная с использованием только одной поверхности - образующей;

-

- большая длина размерной цепи и количество подвижных элементов базирования - 3;

-

- ненадежное силовое замыкание вследствие возможности расклинивания;

-

- отсутствие компенсации погрешностей.

Сочетанию 2 соответствуют схемы базирования 2а, 2б и 2в (рис.2). В схеме 2а заготовку устанавливают образующей по двум направляющим базам, реализуемым с помощью двух пар опорных точек 1,2 и 3,4 и одной опорной базе, реализуемой опорной точкой 6. Малый торец является вспомогательной технологической базой, и его используют в качестве опорной базы (о.т.5) для ограничения в осевом направлении. Возможны 4 способа реализации схемы базирования 2а. В способе 2а1 (рис.2) заготовка ролика устанавливается образующей по 1-й направляющей базе путем контакта с опорным диском, по 2-й направляющей базе за счет контакта с пазом сепаратора, по опорной базе контактом ТМ с торцевым упором в пазу сепаратора. 6-й степени свободы заготовка лишается за счет контакта образующей с упругим диском. Обработка периферией ШК. Механизм компенсации погрешности расположения основной (О) и вспомогательной (ТМ) технологических баз выполнен в виде упругого диска, компенсирующего разноразмерность по диаметру, углу и отклонение от круглости образующей заготовки. Ролик движется в плоскости круговой подачи. Способ обработки С, относительное движение КС, тип связи НЖП.

В способе 2а2 (рис. 2) ось заготовки в процессе круговой подачи описывает конус. Это обеспечивает обработку роликов с Rсф>300мм, что невозможно в способе 2а1 ввиду больших размеров шпинделя изделия. Обработка ведется торцом чашечного ШК. Недостатком способа является большая размерная цепь и увеличенное число подвижных элементов базирования -3.

Способ 2а3 - модификация 2а1 и отличается отсутствием упругого диска. Упругие силы материала, прижимающие заготовку к жесткому опорному диску, заменены на электромагнитные. Силовое замыкание обеспечивает единственный опорный диск в виде электромагнита. Вращающийся немагнитный сепаратор обеспечивает заготовкам качение по диску со скоростью подачи. Недостатки способа: неравномерное вращение ролика вследствие преодоления сепаратором магнитных сил притяжения заготовок к диску; нестабильное силовое замыкание вследствие попадания между диском и роликами СОЖ и шлама.

В способе 2а4 заготовка ролика базируется образующей по направляющим базам и опорной

Рис. 2. Схемы базирования 1а, 2а, 2б, 2в, 3б, способы реализации: (1а1, 2а1, 2а2, 2б4) – известные;

(2б2, 2в1, 3б1) – неизвестные (предлагаемые)

базе на опорном и ведущем роликах. Опорная база реализуется контактом ТМ с торцевым упором. Вращение ролика вокруг своей оси осуществляет приводной ролик, реализуя этим опорную базу. Силовое замыкание и компенсацию погрешности между базами выполняет прижимной ролик из упругого материала. Опорные и прижимные ро- лики вследствие зазора в подшипниковых опорах увеличивают погрешность установки. С целью ее исключения разработана конструкция станка с базированием ролика на жестких опорах. Способ обработки – врезной, относительное движение КС, тип связи НЖП. Недостатки способов 2а1, 2а2 и 2а4: увеличенные длина кинематической цепи и количество подвижных элементов – 3.

В схеме базирования 2б в отличие от 2а, опорная база, используемая для вращения заготовки вокруг своей оси, расположена на ТМ. В силу этого нашли практическое применение три способа реализации: с врезным штучным способом обработки 2б1; со сквозным способом в отверстии плоского диска 2б3 и сферического диска 2б4. В способе 2б1 заготовка ролика базируется по образующей на опорном ролике и жесткой опоре. Подводимая опора обеспечивает базирование по ТМ в осевом направлении и вращение заготовки ролика вокруг свой оси за счет кольцевых магнитов, выполняющих роль упоров. Одновременно производится обработка образующей и торца двух заготовок. Силовое замыкание выполняет ШК, обеспечивая прижим роликов к опорному ролику и жестким опорам. Конструкция сложна в силу необходимости точной ориентации и взаимосвязанной подачи элементов системы: опорного ролика, жестких опор, приводных упоров, ограничителя обработки, механизмов правки и подачи ШК. Способ обработки врезной, штучный, относительное движение КС, тип связи НЖП, обработка периферией ШК. Недостатки: длинная кинематическая цепь и большое количество взаимно подвижных элементов базирования - 5; сложность установки заготовки ролика; врезной штучный способ обработки. Указанные недостатки компенсируются системой ЧПУ, обеспечивающей: программируемый цикл обработки; совмещение в одном цикле чернового, чистового шлифования и выхаживания; одновременную обработку образующей, фаски и сферического торца.

Реализация способа 2б2 затрудняется сложностью конструкции приспособления (рис.2). Привод вращения заготовки от упругих фрикционных элементов, расположенных на приводных роликах, вращающихся в разные стороны. Угловые скорости вращения дисков и сепаратора с упором должны быть согласованы со скоростью вращения приводных роликов. Недостатки способа 2б2: большая длина кинематической цепи из 5-ти подвижных элементов; отсутствие нормального силового замыкания по ТМ для вращение заготовки вокруг своей оси; сложность технической реализации схемы.

В способе реализации 2б4 (рис. 2) заготовка устанавливается образующей по двойной направляющей базе в коническое отверстие сферического подающего диска, вращающегося между сферическими торцами ШК. Оси всех гнезд диска сходятся в точке, расположенной на оси его вра- щения. Предусмотренное схемой пересечение осей вращения заготовок роликов, подающего диска и ШК теоретически решает вопрос получения сферы на торце заготовки ролика заданного радиуса. Недостатки способа 2б4: значительная погрешность базирования и неустойчивое положение заготовки за счет зазора между заготовкой и отверстием диска; неустойчивое силовое замыкание по ТМ для обеспечения вращения заготовки ролика вокруг своей оси.

Схема базирования 2в представлена способом реализации 2в1 (рис. 2). Для него характерно отсутствие в сепараторе пазов. Заготовка базируется образующей по направляющей базе путем контакта с опорной конической поверхностью жесткого диска и приводится во вращение фрикционным упругим кольцом на приводном диске, обеспечивая силовое замыкание. Направляющая база, являющаяся одновременно и опорной, реализуется контактом ТМ заготовки в двух точках с упором. Для компенсации расположения основной (О) и вспомогательной (ТМ) баз и погрешности в виде биения на ТМ, упор может вращаться в плоскости своих контактов на оси, обеспечивая гарантированный контакт с ТМ заготовки. Компенсация отклонения от круглости образующей заготовок за счет упругого кольца. Способ обработки сквозной, характер относительного движения КС, тип связи НЖП, обработка периферией ШК. Недостатки схемы 2в и способа 2в1: большая длина кинематической цепи из 4-х подвижных элементов; неустойчивое положение заготовки в процессе обработки т.к. ТМ может сместиться с двухточечного контакта, что приведет к развороту заготовки ролика в плоскости подачи; сложность установки заготовки и технической реализации.

Сочетанию 3 соответствуют схемы базирования 3а, 3б, 3в. В схеме 3а заготовку устанавливают образующей по направляющим базам и опорной базе. Сферический торец используют в качестве опорной базы для вращения заготовки вокруг своей оси.

В схеме базирования 3б и способе реализации 3б1 (рис.2) заготовка устанавливается в осевом направлении образующей по направляющей (о.т.1,2) и опорной (о.т.5) базам между двух дисков. Диски обеспечивают вращение заготовки вокруг своей оси и оси круговой подачи, реализуя опорную базу (о.т.6). Направляющая база обеспечивается контактом обрабатываемого ТБ с прижимом, расположенным на выступе сепаратора. Прижим имеет две о.т. в виде сферических наконечников. Компенсация взаимного расположения баз выполнена в виде подпружиненного механизма между выступом сепаратора и прижимом. Способ обработки сквозной торцом ШК. Схема базирования пока не нашла применения в силу ряда причин: значительная погрешность базирования; неустойчивое положение заготов- ки ролика, вследствие возможного смещения опорного торца с прижима; сложность установки заготовки ролика под прижимы и синхронного движения вместе с заготовками; сложность технической реализации.

ВЫВОДЫ

-

1. Аналогичным образом разобраны и подвергнуты анализу 245 ячеек морфологического ящика.

-

2. Выявлены и классифицированы все возможные схемы базирования. Выполненный анализ позволил определить наиболее рациональные способы базирования заготовок при шлифовании сферы и способы их реализации.

-

3. Выявлено 26 неизвестных способов базирования и предложены схемы их реализации.

-

4. На основании выполненного анализа сформированы основные тенденции развития станков для шлифования сферы роликов:

-

- переход на прогрессивные бесцентровые методы базирования заготовки, как обеспечивающие наибольшую производительность, точность и качество шлифуемой поверхности (преимущественно для серийного и массового производства). Применение центровых методов базирования оправдано при серийном и мелкосерийном выпуске нестандартных роликов;

-

- внедрение базирования заготовок по скрытым базам, обеспечивающим повышение точности до 2-х раз;

-

- совмещение технологических и конструкторских баз ролика, определяющих положение ролика в подшипнике;

-

- использование поверхностей заготовки наибольшей протяженности в качестве технологических баз;

-

- использование шлифования на проход для наибольшей производительности; при невозможности этого применять групповой метод обработки;

-

- разработка методов и устройств, обеспечивающих компенсацию погрешностей обработки;

-

- использование технологических систем шлифования с наименьшим числом звеньев размерных цепей;

-

- создание и использование метода одновременного шлифования нескольких поверхностей;

-

- совмещение чернового и чистового шлифования в одной технологической операции.

Список литературы Поиск перспективных схем базирования и способов шлифования сферических торцев конических роликов

- Инженерия поверхности деталей/Кол. авторов; . М.: Машиностроение, 2008. 320 с.

- Прилуцкий В.А. Повышение точности установки заготовок при базировании по скрытым базам//СТИН. 2011. №4. С. 13-23.

- Прилуцкий В.А. Технологические методы снижения волнистости поверхностей. Монография в 2-х т. Изд. 2-е, перераб. и доп. М.: Машиностроение, 2012. Т.1. 306 с.

- Зарецкий А.В. Исследование бесцентрового шлифования торцовых и сферических поверхностей: дис. … канд. техн. наук. М.: Московский станкостроительный институт. 1970. 138 с.

- Михайлов Н.Н. Исследование двустороннего торцевого сферического шлифования конических роликов подшипников качения: дис. … канд. техн. наук. Куйбышев: КуАИ. 1971. 199 с.

- Ящерицын П.И. и др. Новое в технологии шлифования сферических поверхностей. Мн.: Вышейн. Школа. 1982 -144 с.

- Шегельман И.Р. К построению методологии анализа и синтеза патентоспособных объектов техники [Электронный ресурс] // «Инженерный вестник Дона». 2012. №3. URL: http//ivdon.ru/magazine/archive/n3y2012/908 (дата обращения 15.05.2016).