Полимеры в автомобилестроении

Автор: Илларионов В.А., Малозмов О.Ю.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 12 (78), 2021 года.

Бесплатный доступ

В статье приводятся сведения по технологии производства, физико-химическим свойствам, применению в автомобилестроении полимерных композиционных материалах. Акцентировано внимание на полипропилене и полиуретане.

Полимерные композиционные материалы

Короткий адрес: https://sciup.org/140289620

IDR: 140289620 | УДК: 691.175

Текст научной статьи Полимеры в автомобилестроении

В последние годы функции полимерных материалов в промышленности изменились – они применяются для более ответственных деталей. Из них изготавливают всё больше мелких, но конструктивно сложных и ответственных деталей машин и механизмов. Одновременно с этим, полимеры чаще применяются для изготовления крупногабаритных существенно нагружаемых деталей. В целом полимерные композиционные материалы (ПКМ) являются одними из основных конструкционных материалов в автомобилях, а некоторые зарубежные фирмы уже объявили о начале производства цельнопластиковых автомобилей.

ПКМ, используемые в автомобилестроении, это в первую очередь продукция из углеродного волокна, важное преимущество которого – небольшая плотность и высокая прочность. Углепластик, например карбон, легче стали в 5 раз, алюминия – в 1,8 раза. Использование ПКМ в автомобиле снижает его массу на 15–30%, а снижение массы на 100 кг приводит к меньшему расходу топлива на 0,5 л на 100 км. Разумеется, высокотехнологичные конструкционные полимеры не экономичнее металлических сплавов и процесс формования деталей из полимеров длительнее, чем штамповка стального листа, однако им не требуется защита от коррозии [1, 10].

Углеродные волокна производят из синтетических и природных волокон на основе полимеров. В зависимости от режима обработки и исходного сырья получаемые материалы имеют разную структуру и разные свойства, в чём их основное преимущество. За счёт этого можно создавать материалы с заданными свойствами для конкретных целей [1]. Логично, что стеклопластики и углепластики активно используются в производстве болидов «Формулы-1», поскольку, снижая массу автомобиля, выигрываем в его скорости, что важно для гоночных автомобилей.

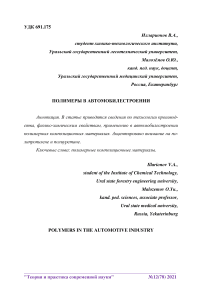

В настоящее время в автомобилестроении используются следующие материалы (рис. 1).

Рисунок 1. Материалы, используемые в автомобилестроении.

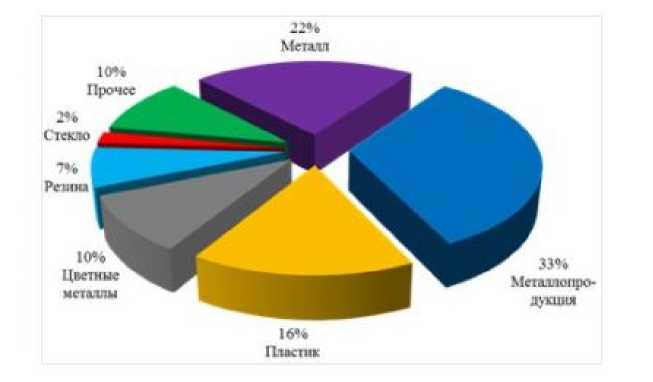

Из представленных данных понятно, что пластики сейчас занимают третье место в автомобилестроении. По сравнению с американскими производителями, у которых доля полимеров в общей массе среднего легкового автомобиля составляет 11–13%, в легковых автомобилях российского производства эта цифра всего 4-9%, т.е. отечественный автопром пока от стаёт от зарубежного по этому показателю (рис. 2).

Рисунок 2. Весовое содержание полимеров в различных моделях автомобилей.

Наиболее используемый пластик - полипропилен (32% из всех пластиков, используемых в производстве), на втором месте (17%) - полиуретан [2].

Полипропилен (C3H6)n - это термопластичный полимер, используемый в самых разных областях. Являясь насыщенным аддитивным полимером, изготовленным из мономера пропилена, он прочен и очень устойчив ко многим химическим растворителям, основаниям и кислотам [2, 3]. Полиуретан - это высокомолекулярные соединения, содержащие в основной цепи макромолекулы уретановые группировки [4].

-N-C-O-

I II Н О

Рисунок 3. Строение полиуретана.

Полиуретан применяют для изготовления плёнок, манжет, уплотнений, прокладок, гидроманжет, грязезащитных чехлов, рукояток, подшип ников скольжения и профилей. Чаще из полиуретана изготавливают сайлентблоки (резинометаллические шарниры), представляющие две металлические втулки, между которыми имеется резиновая вставка (запатентованы 29.08.2012) [9]. Сайлентблоки служат для соединения деталей подвески, и за счёт упругой вставки между втулками (резина или полиуретан) гасят колебания, передаваемые от одного узла к другому. На него приходятся самые большие нагрузки в подвеске автомобиля [6, 7]. Сайлентблоки выполняют важные функции: сцепление компонентов подвески, подавление вибраций, передающихся по цепной реакции между узлами.

Преимущества полиуретановых сайлентблоков в следующем:

-

• Долговечность . В сравнении с резиновыми, у полиуретановых сайлентблоков рудиментарные деформации существенно ниже, поэтому детали из эластичного полиуретана существенно долговечнее. За счёт повышенной масло-, бензо-, влаго- и износоустойчивости гарантирован про-

- должительный период эксплуатации эластичных полиуретановых деталей даже в максимально сложных условиях климата, в непростых дорожных условиях. К тому же, рабочая эффективность такого рода сайлентблоков -в пять раз более высокая, нежели у резиновых [5].

-

• Надёжность . Полиуретановые детали по причине своей стойкости, упругости сберегают рабочее состояние даже после продолжительных сильных нагрузок [5].

-

• Прочность. В сравнении с резиной, предельная величина прочности полиуретана значительно выше. Эластичные полиуретановые детали практически не подвержены уничтожению, намного эффективнее справляются с нагрузками. Сайлентблоки из полиуретана намертво сцепляются с металлическими элементами клеем, что исключает их отслойку, отрыв друг от друга во время максимальных нагрузок [6].

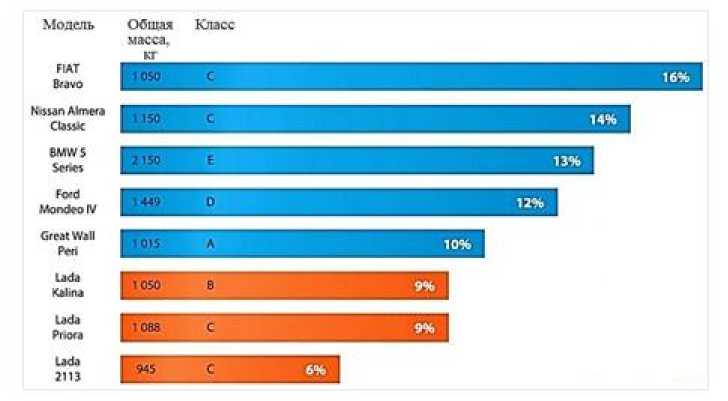

Литьевой полипропилен получают путём пластификации (в отсутствие воздуха) порошкообразного или гранулированного полипропилена и его перемещения (при высокой скорости и давлении) в литьевую формующую плоскость, в которой он твердеет за счёт сшивки или охлаждения. Под воздействием высокой температуры в цилиндре, гомогенизированный полипропилен в состоянии вязкой текучести впрыскивается в форму, имеющую температуру, достаточную для затвердевания расплава. При открывании формы полипропилен автоматически выбрасывается [8].

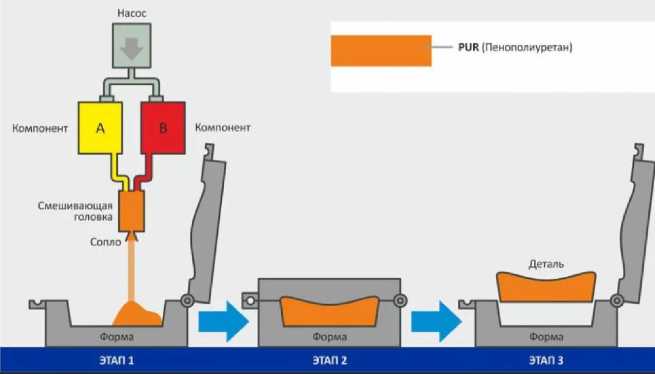

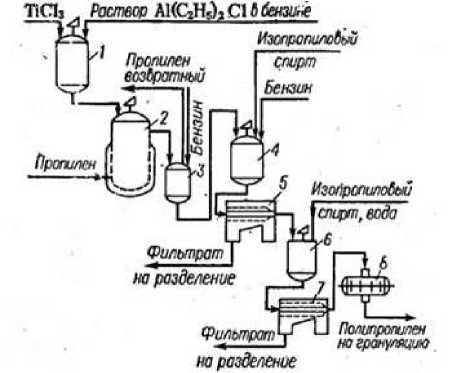

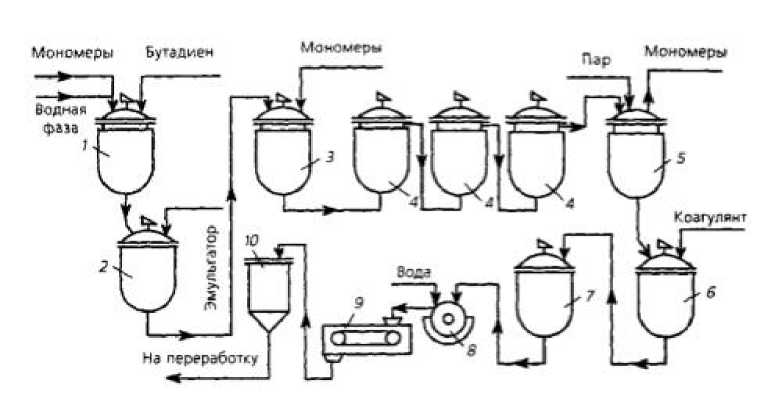

Полиуретаны можно получать реакциями поликонденсации и полиприсоединения. Наиболее практически используемая - реакция полиприсоединения, основанная на взаимодействии диизоцианатов с соединениями, содержащими не менее двух гидроксильных групп в молекуле. Например, это могут быть карбоцепные гликоли или простые и сложные олиго-эфиры с концевыми гидроксильными группами. Оборудование для подготовки и переработки сырья, получение детали и технологическая схема производства продуктов представлены на рис. 4, 5, 6, 7.

а – плавление и пластификация массы: 1 – поршень, 2 – загрузочный бункер, 3 – нагреватели, 4 – цилиндр, 5 – разъёмная форма, б - впрыскивание массы в форму и выдержка, в – размыкание формы.

Рисунок 4. Схема оборудования для переработки полипропилена

(литьё под давлением).

Рисунок 5. Схема получения детали из полиуретана.

Технологическая схема непрерывного процесса производства полипропилена: 1 – смеситель, 2 – полимеризатор, 3 – га-зоотделитель, 4 – аппарат для разложения, 5, 7 – центрифуги, 6 – аппарат для промывки, 8 - сушилка.

Рисунок 6. Технологическая схема получения полипропилена.

Схема производства АБС-сополимеров методом привитой сополимеризации в эмульсии: 1- реактор для получения латекса каучука, 2 - сборник-хранилище латекса, 3 -смеситель, 4 - реакторы, 5 - аппарат для отгонки мономеров, 6 - аппарат для коагуляции латекса, 7 - сборник суспензии, 8 - барабанный вакуум-фильтр непрерывного действия, 9 - ленточная сушилка, 10 - бункер.

Рисунок 7. Технологическая схема получения полиуретана.

По эксплуатационным свойствам полипропилен: 1) имеет минимальную коррозию, позволяющую продлить срок службы автомобиля, 2) позволяет продвигать творчество и инновации за счёт свободы дизайна, 3) способствует гибкости в интеграции компонентов, безопасности, комфорту и экономии, 4) пригоден для вторичной переработки.

Полиуретан (в машиностроении и автомобилестроении) ценится за счёт механической прочности, отличной масло- и бензоустойчивости, а также долговечности.

В сравнении со своим аналогом - резиной, полиуретан в случае появления мощной деформации способен намного дольше сохранять свою эластичность, упругость. В автомобилестроении у полипропилена аналогом являются металлы, по сравнению с которыми он имеет: 1) исключительную долговечность, 2) высокие показатели прочности, 3) устойчивость к различным агрессивным средам, 4) широкий рабочий температурный диапазон, 5) малый вес, 6) хорошие электроизоляционные свойства.

Кроме автомобилестроения, полипропилен используется в медицине, электронике и электротехнике, волоконном производстве. Полиуретан применяется практически во всех сферах промышленности, для изготовления самых разнообразных уплотнений, эластичных форм для изготовления декоративных камней, защитных покрытий, лакокрасочных изделий, высокопрочных клеев (растворы полиуретана в органических растворителях), герметиков, деталей маломощных машин (валов, роликов, пружин и т. п.), изоляторов, имплантатов и прочих изделий. Из полиуретана, благодаря его чрезвычайно высокой износостойкости, изготавливаются подошвы обуви, спортивные шины, втулки и прокладки для фиксации абразивных камней в промышленности (причём более прочные и долговечные, чем металлические). Из полиуретана изготавливают отбойники для автомобильных амортизаторов [11].

Вышеизложенное, позволяет сделать вывод о том, что в автомобилестроении полимеры (сейчас в основном используются полипропилен и полиуретан) в скором будущем будут ещё более востребованы.

Список литературы Полимеры в автомобилестроении

- Тимошков П.Н., Хрульков А.В., Язвенко Л.Н. Композиционные материалы в автомобильной промышлености / Труды ВИАМ. 2017. URL: http://viam-works.ru/ru/articles?art_id=1117

- Высокомолекулярные пластики, используемые в автомобильной промышленности. URL: https://koros.biz/info/articles/polimery/13vysokoproizvoditelnykh-plastikov-ispolzuemykh-v-avtomobilnoy-promyshlennosti

- Полипропилен. URL: https://mplast.by/encyklopedia/polipropilen

- Полиуретан. URL: https://www.timol.com.ua/used/mashinostroenie_i_avtomobilestroeniye

- Полипропилен в автомобилестроении. URL: http://www.camelotplast.ru/info/pererabotka-polypropilena