Получение алюминиевого сплава АМГ10 c ультрамелкозернистой структурой прокаткой по ARB-методу

Автор: Гречников Федор Васильевич, Попов Игорь Петрович, Ерисов Ярослав Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

В данной статье на примере алюминиевого сплава АМг10 рассмотрено получение ультрамелкозернистой структуры при прокатке по ARB-методу, который заключается в прокатке пакета из двух листов с обжатием не менее 50%, в последующем разделении проката на две половины, их соединении и повторной прокатке и т.д.

Алюминиевый сплав, амг10, интенсивная пластическая деформация, прокатка, arb-метод, микроструктура, ультра мелкое зерно

Короткий адрес: https://sciup.org/148202230

IDR: 148202230 | УДК: 669.2:539.5

Текст научной статьи Получение алюминиевого сплава АМГ10 c ультрамелкозернистой структурой прокаткой по ARB-методу

Сегодня во многих отраслях наблюдается интенсивное развитие исследований в области “нанотехнологий”. В металлургическом производстве это является реакцией на состояние, близкое к исчерпыванию возможностей создания требуемых свойств у сплавов традиционными методами. Еще великий русский металлург Д.К. Чернов указывал, что в литом металле можно получить свойства деформированного металла, если создать при затвердевании ультрамелкозернистую структуру [1]. Таким образом, минимизация зерна – это путь к возможной отмене всех процессов обработки металлов давлением вообще.

Уменьшение размеров частиц, составляющих объект, придает ему в целом новые свойства. Это вызвано: во-первых, влиянием развитых границ, т.к. приграничные условия отличаются от внутризе-ренных; а во-вторых, отсутствием внутри зерна условий, которые проявляются в большом объеме. Поэтому наноразмеры зерен способны придать при сохраняющемся химическом составе существенно новые качества тому же самому сплаву.

В настоящее время еще не изучен действительный тонкий механизм указанного влияния. Но некоторые проявления в виде отдельных аномально высоких свойств обнаруживаются [2-3]. Поэтому предсказания Д.К. Чернова сбываются и проявляются в виде развития нового мощного направления – создания объемных нанострукту-рированных кристаллических материалов.

Fedor Grechnikov, Corresponding Member of RAS, Doctor of Technics, Professor, Vice-Rector for Academic Affairs.

Получение металлических наноматериалов в виде заготовок с объемом, достаточным для производства изделий, может быть осуществлено тремя путями: компактированием порошков с нанораз-мерными частицами, интенсивной пластической деформацией и специальными способами литья [4].

Наиболее привлекательным способом получения объемных нанокристаллических материалов является интенсивная пластическая деформация, которая заключается в многократном деформировании обрабатываемых материалов в условиях близких к простому сдвигу. Основными методами, с помощью которых достигаются большие деформации, приводящие к заметному измельчению зерна без разрушения образца, являются проглаживание поверхности твердым индентором, кручение под высоким давлением, равноканальное угловое прессование, всесторонняя ковка, “винтовое” прессование и т.д. [5].

С одной стороны, вышеперечисленные методы интенсивной пластической деформации позволяют наряду с уменьшением среднего размера зерна получать массивные образцы с практически беспористой структурой, что невозможно достичь компактированием высокодисперсных порошков. С другой – их основным недостатком является низкая производительность, что сдерживает промышленное производство изделий с достоинствами свойств, присущих наноструктуре.

Поэтому в последние годы широкое применение приобрели высокоэффективные способы получения ультрамелкозернистых материалов на основе процессов прокатки и прессования [6-7], в том числе ассиметричная прокатка и прокатка по ARB-методу (accumulative roll bonding) [8]. В последнем подходе используется близкая по своей сути технологическая схема многоцикловой пакетной прокатки, что позволяет использовать традиционные вы- сокопроизводительные станы горячей и холодной прокатки практически без их доработки.

ПРОКАТКА ПО ARB-МЕТОДУ

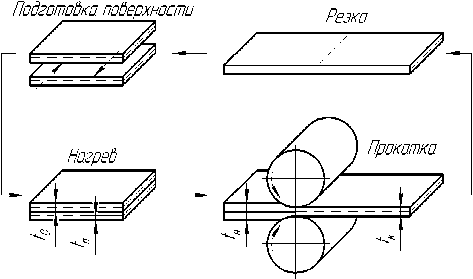

На рис. 1 представлена схема прокатки по ARB-методу. Два листа с очищенной и обезжиренной поверхностью складываются пакетом, который после предварительного нагрева (до температур ниже температур рекристаллизации) прокатывается с разовым обжатием не менее 50% для обеспечения соединение (сваривания) отдельных слоев. Затем полученная полоса, состоящая из двух сваренных слоев, режется на две части, соединяемые стороны которых очищают, складывают в пакет, нагревают и снова прокатывают. Процесс повторяют вплоть до достижения заданного числа циклов прокатки.

Рис. 1. Схема прокатки по ARB-методу

При прокатке по ARB-методу с равными обжатиями за каждый цикл толщину tn отдельного слоя после n циклов можно рассчитать по формуле [9]:

tn = tnV , где t0 – исходная толщина отдельного слоя; M = tk H – коэффициент обжатия пакета за цикл; tн и tк – толщина пакета до и после прокатки соответственно.

При этом суммарное относительное обжатие £ n отдельного слоя за n циклов составит:

£ = 1 - tn = 1 - Mn

n t0 ,

Тогда, используя выражение для интенсивности деформаций [10] с учетом плоского деформированного состояния при прокатке и условия несжимаемости, получим формулу для определения накопленной интенсивности деформаций за n циклов:

en

2t 21

—Z=ln — = —f=n ln —

V3 tо V3 M ’

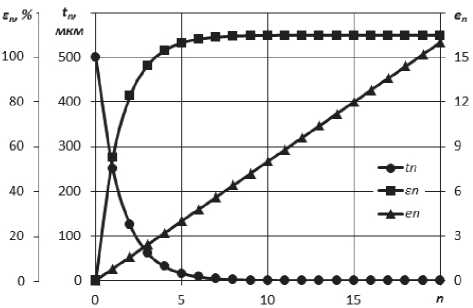

Таким образом, при прокатке пакета, составленного из двух полос исходной толщиной t о = 0,5 мм (начальная толщина пакета tH = 1 мм), с обжатием 50% за цикл (конечная толщина пакета tk = 0,5 мм, коэффициент обжатия M = 0, 5 ) после 5 циклов толщина отдельного слоя составит 1 5 = 1/64 мм = 15,625 мкм, суммарное обжатие - £ 5 = 96,875% и накопленная деформация - 6 5 = 4 . В случае 10 циклов прокатки по ARB-методу толщина отдельного слоя составит t 10 = 1/ 2048 мм = 0,488 мкм, суммарное обжатие - ^ ю = 99,902% и накопленная деформация - е ю = 8 и т.д. (рис. 2).

Рис. 2. Зависимость толщины отдельного слоя t n , суммарного обжатия £ — и накопленной интенсивности деформаций en от числа циклов n прокатки по ARB-методу ( 1 0 = 0,5 мм, ц = 0,5 )

Как видно из приведенных расчетов (рис. 2) при прокатке по ARB-методу могут быть достигнуты высокие значения деформаций (> 6-8), что является непременным условием формирования сильно фрагментированной и разориентирован-ной (ультрамелкозернистой) структуры [11].

При этом можно подобрать такое количество слоев пакета и величину его обжатия за цикл (например, 2 слоя – обжатие 50%, 3 слоя – обжатие 66,7% и т.д.), при которых прокатка по ARB-методу может проводиться практически неограниченное число циклов. Однако, на практике с увеличением числа циклов длина и ширина полосы будут постоянно уменьшаться из-за необходимости проводить обрезку растрескавшихся кромок.

МАТЕРИАЛ И МЕТОДИКА ЭКСПЕРИМЕНТА

Исследование проводилось на литейном алюминиевом сплаве системы Al-Mg – АМг10, повышенной коррозионной стойкости. Химический состав сплава приведен в табл. 1. Необходимо отметить, что относительно высокое содержание магния в сплаве способствует улучшению свариваемости отдельных слоев в процессе прокатки по ARB-методу.

Таблица 1. Химический состав сплава АМг10 по ГОСТ 1583-93 (в %) [12]

|

Al |

Mg |

Fe |

Si |

Mn |

Ti |

Cu |

Zr |

Be |

Zn |

Прим еси |

|

осн. |

9,5 10,5 |

до 0,2 |

до 0,2 |

до 0,1 |

0,050,15 |

до 0,15 |

0,050,2 |

0,050,15 |

до 0,1 |

всего 0,5 |

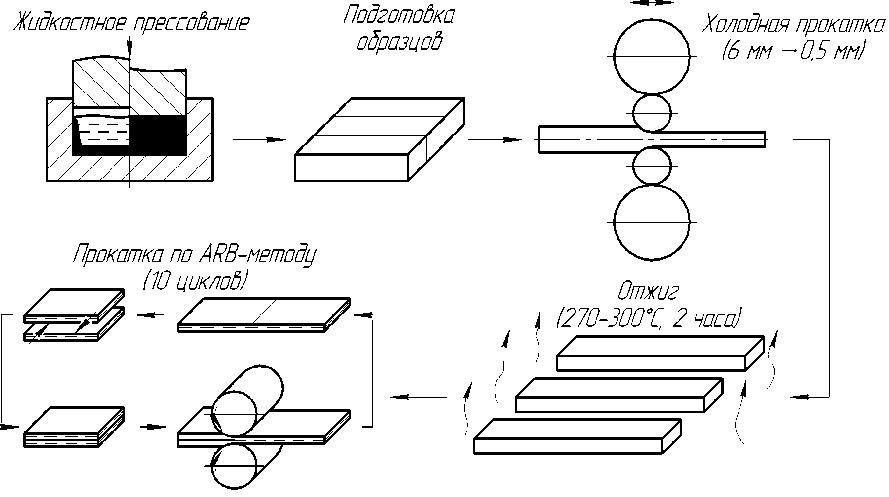

Рис. 3. Схема эксперимента

На рис. 3 приведено описание последовательности операций. На первом этапе образцы размером 100х100х7 мм отливались в специально изготовленной оснастке по методу жидкостного прессования [4] с одновременным акустическим воздействием от слабых импульсных токов частотой 500 кГц [13], который уже на стадии литья обеспечивает мелкозернистую структуру со средним размером зерен около 50-70 мкм (рис. 4, а). Затем поверхность отливок механически обрабатывалась с целью удаления загрязнений (толщина после фрезерования составила 6,2 мм).

Подготовленные образцы (100х30х6,2 мм) прокатывались за несколько проходов на лабораторном прокатном стане К220/75-300 (рис. 4)

со скоростью 1,5 м/мин на конечную толщину 0,51 мм. Режимы прокатки приведены в табл. 2. Перед отжигом (270-300°°С, 1,5-2 часа) производилась обрезка кромки прокатанной ленты с целью удаления трещин. Отжиг и нагрев проводились в печи сопротивления МП-2У.

Затем лента разрезалась на полосы (100х25х0,51 мм), поверхность которых очищалась от окисной пленки металлической щеткой и обезжиривалась ацетоном. После этого формировался пакет из двух слоев, который после предварительного нагрева (150-170°°С) прокатывался с обжатием 50%. Выполнено 10 циклов прокатки по ARB-методу, обжатия и деформации приведены в табл. 2.

Технические характеристики

Диаметр опорных валков 220 мм

Диаметр рабочих валков 75 мм

Длина бочки валка 300 мм

Материал валков 86CrMoV7 (9ХФ)

Допустимое усилие прокати! 560 кН

Скорость прокатки 0-20 м/мин

Минимальная толщина проката 100 мкм Привод опорных валков

Электромеханическое нажимное устройство Система измерения усилия прокатки

Рис. 4. Лабораторный прокатный стан К220/75-300

Таблица 2. Режимы прокатки образцов

|

№ |

Операция |

Проход, мм |

Относительно обжатие Е , % |

Интенсивность деформаций e |

||

|

Разовое |

Суммарное |

Разовая |

Суммарная |

|||

|

0 |

Отливка |

6,2 |

- |

- |

- |

- |

|

1 |

Холодная прокатка (6 проходов) |

6,2 ^ 5,35 |

13,7% |

13,7% |

0,17 |

0,17 |

|

2 |

5,35 ^ 4,48 |

16,6% |

27,7% |

0,21 |

0,37 |

|

|

3 |

4,48 ^ 3,58 |

20,1% |

42,2% |

0,25 |

0,64 |

|

|

4 |

3,58 ^ 2,49 |

30,4% |

59,8% |

0,42 |

1,05 |

|

|

5 |

2,49 ^ 1,51 |

39,4% |

75,6% |

0,58 |

1,63 |

|

|

6 |

1,51 ^ 0,51 |

66,2% |

91,8% |

1,26 |

2,89 |

|

|

7 |

Отжиг |

- |

- |

- |

- |

- |

|

8 |

Прокатка по ARB-методу (10 циклов) |

1,0 ^ 0,5 |

50% |

95,97% |

0,80 |

3,71 |

|

9 |

97,98% |

4,50 |

||||

|

10 |

98,99% |

5,31 |

||||

|

11 |

99,50% |

6,11 |

||||

|

12 |

99,75% |

6,91 |

||||

|

13 |

99,87% |

7,71 |

||||

|

14 |

99,94% |

8,51 |

||||

|

15 |

99,97% |

9,31 |

||||

|

16 |

99,98% |

10,12 |

||||

|

17 |

99,99% |

10,91 |

||||

Металлографические исследования литых образцов проводились на металлографическом микроскопе МИМ-8м при общем увеличении 200 крат. Исследование изменения микроструктуры в процессе прокатки проводилось на просвечивающем электронном микроскопе ЭМВ-100Б при ускоряющем напряжении 75 кВ с увеличением до 30’000 крат. Образцы для анализа предварительно шлифовались, полировались и электрополирова-лись на стандартном оборудовании.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

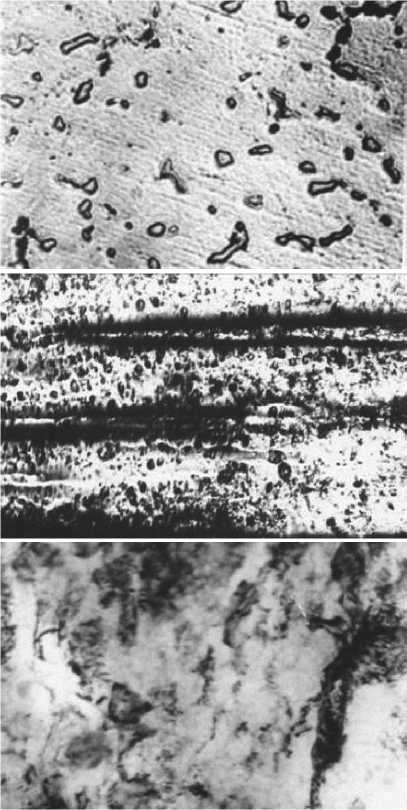

Изменение микроструктуры алюминиевого сплава АМг10 в процессе холодной прокатки приведено на рис. 5. Структура литого образца характеризуется равномерным распределением фазы Al 3 Mg 2 в матрице а -твердого раствора (рис. 5, а). Как уже было отмечено величина зерна составляет 50-70 мкм.

После холодной прокатки с суммарным относительным обжатием 91,8% наблюдается сильное дробление фазы Al3Mg2 и высокая плотность линий скольжения, проходящих в направлении прокатки (рис. 5, б). В целом размеры структурных блоков составляют порядка 2-3 мкм.

Структура после прокатки по ARB-методу (суммарное относительное обжатие 99,99%) представляется блочной с высокой плотностью дислокаций на границах блоков, т.е. наблюдается так называемая дислокационная ячеистая структура (рис. 5, в). Размер блоков составляет примерно 200-500 нм.

а)

б)

в)

Рис. 5. Структура сплава АМг10 после кристаллизации (а), холодной прокатки (б) и прокатки по ARB-методу (в)

ЗАКЛЮЧЕНИЕ

Из приведенных результатов исследований видно, что при прокатке алюминиевого сплава АМг10 по ARB-методу формируется сильно фрагментированная ультрамелкозернистая структура с размером блоков около 200-500 нм. При этом для обеспечения достигнутого результата необходимо, чтобы величина накопленной интенсивности деформаций составляла порядка 9-10.

Исследование выполнено при финансовой поддержке Министерства образования и науки Российской Федерации в рамках реализации программы “Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-20013 годы”, государственный контракт №11.519.11.3019.

Список литературы Получение алюминиевого сплава АМГ10 c ультрамелкозернистой структурой прокаткой по ARB-методу

- Чернов Д.К. Избранные труды по металлургии и металловедению. М.: Наука, 1983. -448 с.

- Сверхпрочность ультрамелкозернистых алюминиевых сплавов, полученных интенсивной пластической деформацией/Р.З. Валиев, Н.А. Еникеев, М.Ю. Мурашкин, С.Е. Александров, Р.В. Гольдштейн//Доклады Академии наук. 2010. Т. 432. №6. С. 757-760.

- Microstructure and mechanical properties of accumulative roll bonded aluminum alloy AA5754/T. Hausol, H.W. Hoppel, M. Goken//Journal of Physics: Conference Series. 2010. Vol. 240. P. 21-28.

- Использование способа литья под поршневым давлением для измельчения структуры алюминиевого сплава/Ф.В. Гречников, И.П. Попов, А.М. Бибиков, Е.Г. Демьяненко, К.А. Николенко//Вестник Самарского государственного аэрокосмического университета имени академика С.П. Королёва (национального исследовательского университета). 2012. №2 (33). С. 183-191.

- Валиев Р.З. Наноструктурные материалы, полученные интенсивной пластической деформацией. М.: Логос. 2000. 272 с.

- Severe plastic deformation (SPD) processes for metals/A. Azushima, R. Kopp, A. Korhonen, D.Y. Yang, F. Micari, G.D. Lahoti, P. Groche, J. Yanagimoto, N. Tsuji, A. Rosochowski, A. Yanagida//CIRP Annals -Manufacturing Technology. 2008. Vol. 57. Issue 2. P. 716-735.

- Патент EP 1861211B1, МПК B21J5/00, B21C23/01. Severe plastic deformation of metals/A. Rosochowski; University of Strathclyde.

- Krallics G., Lenard J.G. An examination of the accumulative roll-bonding process//Journal of Materials Processing Technology. 2004. Vol. 152. Issue 2. P. 154-161.

- Kusnierz J., Bogucka J. Accumulative roll-bonding (ARB) of Al99,8%//Archives of metallurgy and materials. 2005. Vol. 50. Issue 1. P. 219-230.

- Соколовский, В.В. Теория пластичности. М.: Высш. школа, 1969. 608 с.

- Valiev R.Z. Nanostructuring of metallic materials by SPD processing for advanced properties//International Journal of Materials Research. 2009. Vol. 100(6). P. 757-761.

- ГОСТ 1583-93. Сплавы алюминиевые литейные. Технические условия. Введ. 1997-01-01. М.: Издательство стандартов, 2003. 28 с.

- Управление структурообразованием и свойствами литых материалов слабым акустическим воздействием/А.М. Бибиков, И.П. Халтурин, В.И. Зарембо//Литейное производство. 2007. №5. С. 12-14.