Получение алмазосодержащих твердосплавных материалов инструментального назначения методом пропитки медью

Автор: Шарин Петр Петрович, Гоголев Василий Егорович, Слободчиков Павел Андреевич, Винокуров Геннадий Георгиевич, Васильева Мари Ильинична

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность в машиностроении и новые конструкционные материалы

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Предложена технология саморегулируемой дозировки количества меди при изготовлении алмазного инструмента на основе пропитки твердосплавных матриц в вакуумной среде. Саморегулируемая дозировка пропитываемого материала позволяет исключать производственный брак, обеспечивает однородную пропитку меди во всем объеме твердосплавной шихты и значительно сокращает затраты на механическую обработку заготовок инструмента после спекания.

Алмаз, матрица, правящий и буровой инструмент, саморегулируемая дозировка, пропитка медью, производственный брак

Короткий адрес: https://sciup.org/148202319

IDR: 148202319 | УДК: 621.921.34:621.7.044.2

Текст научной статьи Получение алмазосодержащих твердосплавных материалов инструментального назначения методом пропитки медью

Гоголев Василий Егорович, ведущий инженер. Е-mail:

матрицы плохо схватываются с твердыми частицами. Это приводит к преждевременному выкрашиванию алмазов из матрицы при работе инструмента или даже к производственному браку при изготовлении инструмента. Передозировка же навески меди приводит к образованию её наплыва на наружную поверхность корпуса, что требует дополнительной токарной и шлифовальной обработки корпуса инструмента.

Цель работы: получение алмазосодержащих твердосплавных материалов инструментального назначения методом саморегулируемой пропитки сплавами на основе меди.

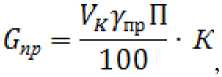

Технология получения алмазосодержащих материалов. В работе разработана технология изготовления алмазных инструментов методом пропитки медью, обеспечивающая саморегулируемую дозировку количества пропитываемой меди [4]. При пропитке для обеспечения равномерной плотности брикета и предотвращения усадки требуется точный расчет количества пропитываемого материала. Для расчета навески пропитываемой меди используется следующая формула [1]:

где V K – объём твердосплавного брикета, см3; γ пр – плотность жидкой меди, г/см3 ; П – пористость в объёмных процентах; К – коэффициент запаса.

жидкая медь только смачивает края отверстия, просверленного в металлическом корпусе, и не вытекает на наружную поверхность корпуса инструмента. Если при спекании заранее взять избыточное количество меди, то будет пропитано столько жидкой меди, сколько потребуется для заполнения всех микроскопических пор в брикете. Пропитка заканчивается охлаждением печи до комнатной температуры. При визуальном осмотре (контроле) появление меди и её смачивание краев отверстия на корпусе инструмента свидетельствует о полной и равномерной пропитке брикета.

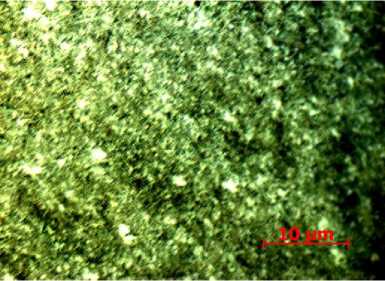

Исследование структуры и свойств алмазного инструмента. На рис. 3 представлены изображение расположения алмазного зерна на рабочей поверхности (а) и структура матрицы правящего карандаша.

а) х15

б) х1000

Рис. 3. Изображение расположения алмазного зерна на рабочей поверхности (а) и структура матрицы (б) правящего карандаша

Видно (рис. 3а), что тело матрицы плотно удерживает зерно алмаза, повторяя рельеф его поверхности, благодаря равномерному пластическому течению медной фазы вокруг зёрен карбида вольфрама в процессе пропитки. Матрица карандаша имеет однородную мелкозернистую структуру (рис. 3б), зёрна карбида вольфрама имеют размеры 2-3 мкм, распределены равномерно, вокруг них видны кобальтовые и медные прослойки. Больших скоплений крупных зерен карбида вольфрама по периметру не наблюдаются. Твердость матрицы составляет 18-30 HRC, её значение можно менять путём изменения содержание пропитываемой меди, регулируя пористость при холодном прессовании твердосплавного шихты.

Эксперименты по натурным испытаниям проводились на базе бесцентрошлифовального станка 3А184. Правке алмазным карандашом подвергался абразивный круг 500х100х305 24А25СТ1К5, который работал на операции шлифования врезанием детали – штока 2381601302, изготовленного из стали 45; стойкость абразивного круга между правками составляла 50 деталей. Режимы правки: скорость вращения круга – 35 м/с, продольная подача – 0,37 м/мин., поперечная подача – 0,05 мм/ход. Испытанию подвергнуты два однотипных правящих карандаша, содержащих алмазное сырье ХI группы разного качества, соответственно, группы а-2 и а-1. Оба карандаша выбраны из одной партии, изготовленных в одинаковых технологических условиях; результаты испытаний представлены в таблице 1.

Критерием эффективности работы правящего карандаша является его ресурс до полного износа, приведенный на 1 карат алмазного сырья. Как видно из результатов испытаний (табл. 1), относительный расход алмазов и ресурс работы правящего карандаша при прочих одинаковых технологических условиях существенно зависит от качества алмазных зёрен. Так, карандаш, в котором использовано алмазное сырье I-го качества, до полного износа выдержал правку абразивного круга в количестве 353 (17650 дет./50 дет.) раз, тогда как второй инструмент с алмазным сырьем II-го качества выдержал правку круга в количестве 261 (13087 дет./50 дет.) раз. В отличие от зёрен алмазов ХI-й группы I-го качества, которые представляют собой целые кристаллы с небольшими искажениями и незначительными дефектами, в зёрнах II-го качества допускается наличие небольших дефектов в виде включений и трещин, что значительно снижает прочность зёрен и, в конечном счете, отражается на эффективности работы правящего карандаша.

Таблица 1. Результаты испытаний работоспособности правящего карандаша

|

Тип карандаша |

Алмазное сырье |

Масса круга, кг |

Расход абразива, кг/ct. |

Относительный расход алмазов, мг/кг |

Ресурс карандаша до полного износа, деталей, 1 карат/дет. |

Норма расхода карандаша, мг/1000 дет. |

|

|

Группа, подгруппа, тип |

Масса одного алмазного зерна, карат |

||||||

|

39080083-2 |

XI«а-2»тип1 (-11+9) |

0,10-0,20 |

210,96 |

47,86 |

0,2393 |

13087 |

15,31 |

|

3908 0083-1 |

XI«а-1»тип1 (-11+9) |

0,10-0,20 |

64,54 |

0,3227 |

17650 |

17,169 |

|

В заключении следует отметить, что предложенный способ изготовления алмазных инструментов с саморегулируемой дозировкой количества меди при пропитке матриц на основе твердосплавных материалов практически исключает производственный брак при спекании и существенно сокращает затраты на механическую обработку инструментов после спекания. Данная технология успешно внедрена в производственном предприятии ООО «Саха Даймонд Туулс» (г. Якутск) при изготовлении правящих карандашей, алмазных гребенок, буровых коронок, алмазных свёрл, хонинговальных брусков и т.д.

Выводы:

-

1. Разработана технология саморегулируемой дозировки количества меди при изготовлении алмазного инструмента на основе пропитки твердосплавных матриц в вакуумной среде.

-

2. Установлено, что саморегулируемая дозировка пропитываемого материала позволяет

исключать производственный брак, обеспечивает однородную пропитку меди во всем объеме твердосплавной шихты и значительно сокращает затраты на механическую обработку заготовок инструмента после спекания.

Список литературы Получение алмазосодержащих твердосплавных материалов инструментального назначения методом пропитки медью

- Основы проектирования и технология изготовления абразивного и алмазного инструмента»//Под ред. В.Н. Бакуля. -М.: Машиностроение, 1975. 395 с.

- Мультанов, А.С. Особокрупнозернистые сплавы WC-Co для оснащения породоразрушающего инструмента горных машин//Физическая мезомеханика. 2002. Т. 5. № 4. С. 113-116.

- Крючков, П.М. Совершенствование твердого сплава для буровых работ за счет применения вакуумного спекания в сочетании с легированием карбидом тантала//Физическая мезомеханика. 2002. Т. 5. № 4. С. 117-121.

- Лебедев М.П., Шарин П.П., Гоголев В.Е. и др. Положительное решение о выдаче патента от 15.11.2012 на заявку №2012104802.