Получение кольцевых гофрированных полос с использованием зубчатых валков

Автор: Пелленен Анатолий Петрович, Штер Арон Абрамович, Дремин Владимир Григорьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

В производстве и транспортировке электрокабельной продукции, труб в бухтах из черных и цветных металлов, медных шин используются тарные металлические барабаны, которые имеют большой диапазон размеров и позволяют размещать продукцию весом до нескольких тонн. В отличие от деревянных тарных барабанов, которые, как правило, имеют однократное применение, металлические тарные барабаны, обладающие большой конструктивной жесткостью, используются многократно. Жесткость барабанов обеспечивается использованием металлических гофрированных щек, выполненных в виде колец. Гофрированные кольцевые щеки в настоящее время изготавливаются холодной штамповкой на прессах. Целью настоящей работы явилась разработка альтернативной технологии получения кольцевых гофрированных полос с использованием конических зубчатых валков. В практике прокатного производства при изготовлении специальных видов проката, например, тонких дисков, используют конические валки. Применение конических валков позволяет в результате неравномерной деформации по ширине полосы получать изделие требуемой кривизны. Вместе с тем из анализа методов и оборудования получения гофрированных полос и лент с продольными и поперечными гофрами все большее применение получают технологии гофрирования с использованием зубчатых валков. Исходя из этого, для получения кольцевых гофрированных полос целесообразно использовать сочетание этих двух технологий и осуществлять процесс гофрирования в конических зубчатых валках. В работе предложена методика расчета геометрических параметров формовочного инструмента, изготовлена опытная установка для получения гофрированных колец и проверки разработанной методики. Конические зубчатые валки были изготовлены в технопарке института Опытного машиностроения ЮУрГУ (НИУ) на 5-координатном обрабатывающем центре с ЧПУ типа MNV-4000 фирмы MoriSeiko (Япония). Выполненные на установке работы по моделированию процесса получения кольцевых гофрированных колец подтвердили возможность использования разработанной методики расчета геометрических параметров валков, позволили выяснить особенности изготовления кольцевых гофрированных полос и разработать проект опытно-промышленного стана, предназначенного для производства щек для тарных барабанов.

Металлические тарные барабаны, кольцевые гофрированные щеки, зубчатые валки, расчет валков, опытная установка, экспериментальное исследование, опытно-промышленный стан

Короткий адрес: https://sciup.org/147238585

IDR: 147238585 | УДК: 621.981.21 | DOI: 10.14529/met220305

Текст научной статьи Получение кольцевых гофрированных полос с использованием зубчатых валков

В технологии производства и транспортировки электрокабельной продукции, длинномерных труб в бухтах, медных шин большое применение имеют металлические барабаны. Конструкции металлических барабанов достаточно разнообразны и изготавливаются в основном по техническим условиям предприятий [1, 2].

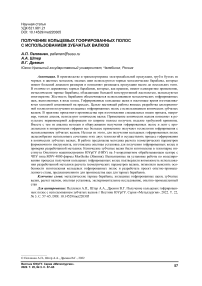

На рис. 1 представлен общий вид металлического барабана.

Геометрические размеры барабанов изменяются в достаточно широком диапазоне. Наружный диаметр щек изменяется от 800 до 3600 мм, а ширина барабана – от 350 до 2150 мм. Конструктивно барабан (например, № 18 с наружным диаметром щек 1800 мм) [1] со- стоит из щеки 1, имеющей трапецеидальные поперечные гофры, обеспечивающие требуемую конструктивную прочность. Щека выполнена из низкоуглеродистой мягкой полосы размерами 1,5 х 450 мм по ГОСТ 9045-93 [3]. По наружному диаметру щеки 1 приварена обечайка 2 из горячекатаной полосы 8 х 50 мм по ГОСТ 16523–97 [4]. Шейка 3 представляет собой сварной полый цилиндр, из полосы размерами 2 х 1170 мм по ГОСТ 17066-94 [5]. С торцов шейки 3 установлена крестообразная связь 4 из гнутого швеллера по ГОСТ 8240–97 [6].

В центре крестообразной связи вварена втулка 5 для выполнения технологических операций наматывания и разматывания продукции.

Рис. 1. Стальной тарный барабан Fig. 1. Steel container drum

В настоящее время гофрированные щеки изготавливают штамповкой из листовой низкоуглеродистой стали.

Целью настоящей работы являлась разработка альтернативной технологии получения кольцевых гофрированных щек для металлических тарных барабанов.

В практике прокатного производства при изготовлении специальных видов проката, например, тонких дисков, используют конические валки [7–9]. Применение конических валков позволяет в результате неравномерной деформации по ширине полосы получать изделие требуемой кривизны. Вместе с тем из анализа методов и оборудования получения гофрированных полос и лент с продольными и поперечными гофрами все большее применение получают технологии гофрирования с использованием зубчатых валков [7–14].

Исходя из этого, для получения кольцевых гофрированных полос целесообразно использовать сочетание этих двух технологий и осуществлять процесс гофрирования в конических зубчатых валках.

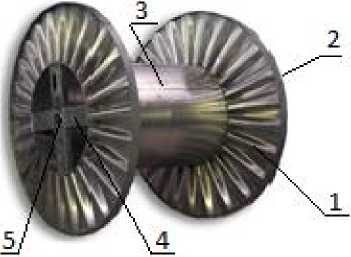

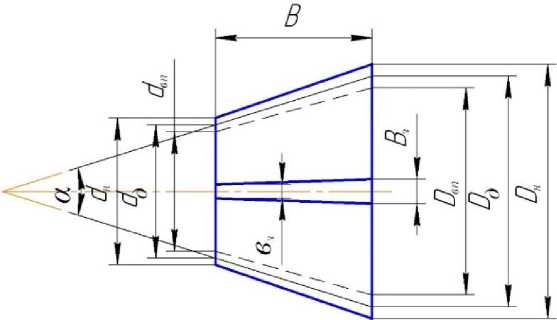

На рис. 2 приведена схема гофрирования полосы в зубчатых валках, а на рис. 3, 4 – схемы к определению параметров инструмента.

Рис. 2. Схема гофрирования полосы

Fig. 2. Strip corrugation scheme

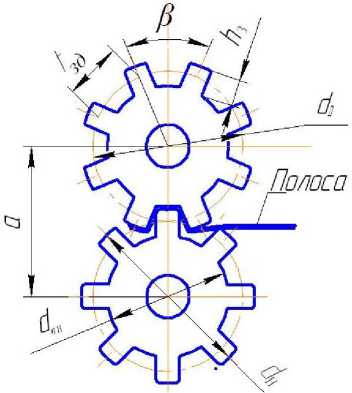

Рис. 3. К определению параметров зубчатых валков Fig. 3. To determine the parameters of toothed rolls

Рис. 4. Схема зубчатого конического валка Fig. 4. Scheme of a toothed conical roll

В соответствии с необходимостью получения гофров с переменным профилем по ширине полосы профиль зубьев должен иметь также переменный профиль.

При определении геометрических параметров инструмента используется прямозубое зацепление. При расчете параметров зубчатого валка, исходя из конструктивных параметров гофров щеки [1], определяют высоту (ℎз) и ширину ( b з) зубьев валка со стороны шейки:

ℎ з =ℎ г -2 н п ; bз = b г-2 H п , (1)

где ℎг , b г – высота и ширина полки гофра;

H п – толщина полосы.

Основным геометрическим параметром зубчатого валка можно считать угол конической поверхности α, проходящий через делительный диаметр валка d д со стороны внутреннего диаметра щеки (или наружного диаметра шейки d ш). Угол α определяется из прямоугольного треугольника ОАВ (см. рис. 3):

α = 2arcsin д.(2)

Минимальнаяш длина валка равна

L в = 0,5( Dщ-^(о д, 5 α)).(3)

Длина концентрической окружности валка cд со стороны шейки равна cд=πdд.(4)

Количество зубьев конического зубчатого валка nз=I. д,(5)

зд где tзд – шаг между зубьями по делительному диаметру валка.

Шаг между зубьями tзд с учетом пружинения полосы и ее загиба на 90° [15] определяется по выражению t зд = π * ш - 18,84ℎг σ п ^ +0,5 , (6)

где ℎг – высота гофра;

σsп – предел текучести материала полосы;

E п – модуль упругости материала полосы;

R – радиус загиба полосы на зубе валка;

H п – толщина полосы;

z – число гофров щеки.

Угол β (см. рис. 1) между соседними зубьями равен β=2πZ71 .

Шаг между зубьями на большем делительном диаметре зубчатого валка D д равен

Т зд = π °- д . д (7)

При этозм

D д = D щ tg(0,5α), (8)

где D щ – наружный диаметр щеки.

Ширина зуба b з на меньшем делительном диаметре зубчатого валка d д определяется шириной полки гофра b г и толщиной полосы:

b з = b г -2 H п . г (9)

Высоту зуба и его ширину на большем диаметре зубчатого валка (со стороны обечайки) необходимо определять из условия равенства длин полосы на шаге гофра со стороны шейки I п и обечайки L п. При гофрировании полосы ее длина на шаге гофра равна

I п = 2(ℎз + b з + H п ). (10)

При этом ℎз и b з, как отмечалось выше, определяются, исходя из конструктивных параметров щеки.

Наружный диаметр валка со стороны внутреннего диаметра щеки dн равен dн= dд+ℎз,(11)

а диаметр впадин dвп зубчатого валка d вп = dд - ℎз.(12)

Аналогично, длина полосы на шаге гофров со стороны обечайки

Lп=2(Hз+Вз+ Hп),(13)

где В- - ширина зуба валка:

В з = П^ д -2 Нп. (14)

Высота зуба, учитывая выражения (10)–(14), равна

Н з = 0,5( I п - П£ д )+ Н п . (15)

Таким образом, записаны основные выражения для расчета геометрических параметров формовочного инструмента (см. рис. 4).

Требуемый для вращения валков крутящий момент целесообразно определить из равенства работы деформирования де ф и работы внешних сил внеш при использовании упрощенного метода баланса работ, т. е.

А деф А внеш.

Принимая во внимание рекомендации работ [16, 17], крутящий момент для вращения зубчатых валков без учета потерь на трение в подшипниковых опорах и возможного скольжения полосы по зубьям валков при гофрировании полосы, получено выражение

МКР = 12 (^н + Dн) Х х [1,5 + 0,5Н1 +Ч"°"]ВпН °№ (16) °вп° S п" п где σвп, δвп – предел прочности и относительное удлинение материала полосы соответственно.

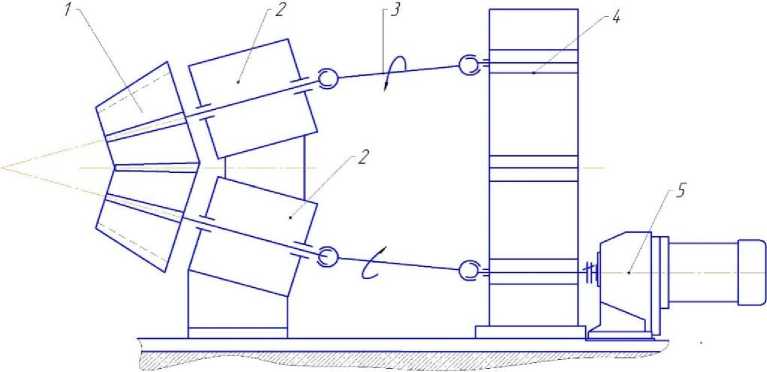

Для оценки правильности расчета геометрических параметров инструмента по разработанной методике была изготовлена опытная установка, позволяющая моделировать гофрирование полос с соотношением 1 : 5. Схема установки приведена на рис. 5. На опытной установке предполагалось получить гофрированные щеки с внутренним диаметром 180 мм, высотой и шириной полки гофра на внутреннем диаметре щеки соответственно 17 и 11 мм. Такие параметры опытной гофрированной щеки с учетом масштабного коэффициента соответствуют промышленному металлическому барабану № 18, имеющему внутренний диаметр щеки 900 мм, наружный диаметр 1800 мм и высоту гофра со стороны шейки 85 мм [1].

Геометрические параметры зубчатых валков, определенные по вышеизложенной методике, для выбранного из конструктивных соображений делительного диаметра зубчатого валка со стороны шейки dg = 55 мм имеют следующие значения: а = 35,6 0 , LB = 94,3 мм, D д = 115,6 мм, и з = 8, в = 45 о , £зд = 22,6 мм, Т з д = 45,35 мм, D= = 115,6 мм, 6з = 10,7 мм, dн = 71,7 мм, dвп = 38,3 мм, Вз = 22,08 мм, Нз = 3,2 мм. Зубчатые валки были изготовлены из стали 45 в технопарке Института опытного машиностроения ЮУрГУ(НИУ) на 5-коор-динатном обрабатывающем центре с ЧПУ типа MNV-4000 фирмы MoriSeiko (Япония).

Процесс гофрирования лент на опытной установке осуществлялся следующим образом.

Оси зубчатых валков устанавливались под углом 36°. Предварительно подготавливалась отожженная лента из низкоуглеродистой стали 08КП со следующими размерами: толщина 0,3 мм, ширина 55–90 мм и длина не менее 1400 мм. Минимальная длина ленты определялась, исходя из шага между гофрами (22,6 мм) и их количеством (25), т. е.

Iп = 2(17 + 10,7 + 0,3)25 = 1400 мм.

Лента устанавливалась в проводках приемного стола и при вращении зубчатых вал-

Рис. 5. Схема установки для получения кольцевых гофрированных полос: 1 – зубчатые валки; 2 – подшипниковые опоры; 3 – карданные валы; 4 – раздаточный редуктор; 5 – мотор-редуктор Fig. 5. Scheme of installation for obtaining annular corrugated strips: 1 – toothed rolls;

2 – bearing supports; 3 – cardan shafts; 4 – transfer gearbox; 5 – gear motor

ков осуществлялось гофрирование ленты. При этом, чтобы лента удерживалась в проводках приемного стола, она прижималась к столу прижимом (на схеме рис. 5 не показано). После деформирования ленты производился замер параметров гофрирования, а именно: высота гофров, шаг между гофрами и внутренний диаметр щеки.

В результате выполнения опытного гофрирования ленты установлено следующее.

-

1. Высота гофров, шаг между гофрами соответствовали расчетным параметрам.

-

2. Требуемый внутренний диаметр гофрированного кольца 180 мм, обеспечивался в том случае, когда продольная ось ленты перпендикулярна конусной концентрической поверхности, проходящей через делительный диаметр зубчатых валков. При этом наружный диаметр гофрированного кольца зависит только от ширины ленты (рис. 6).

-

3. В результате экспериментального исследования по получению кольцевых гофри-

- рованных полос на разработанной опытной установке подтверждена правильность методики по определению геометрических параметров формовочного инструмента и получены данные по условиям расположения полосы относительно зубчатых валков.

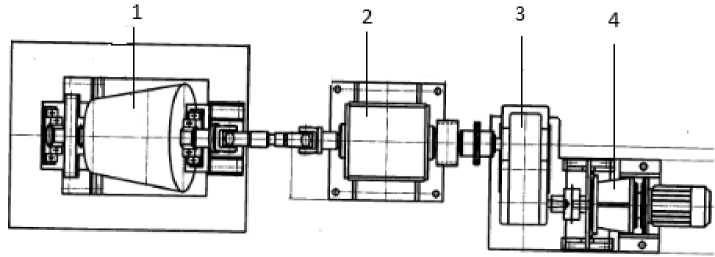

По результатам выполненных исследований разработан проект опытно-промышленного стана для отработки технологии получения кольцевых гофрированных щек и изготовления тарных металлических барабанов № 18 [1] для одного из заводов электрока-бельной промышленности для поставки электрических кабелей общепромышленного назначения в северные районы России.

Опытно-промышленный стан должен обеспечивать на первом этапе изготовление не менее 600 шт. кольцевых гофрированных щек для выпуска 300 шт. барабанов в месяц (количество щек в готовом барабане – 2).

На рис. 7 приведена схема расположения основного оборудования стана в плане. Осо-

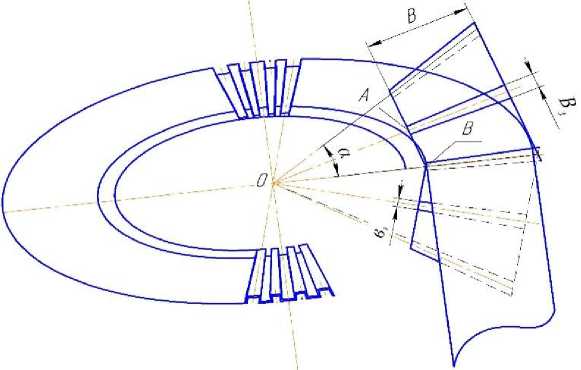

Рис. 6. Кольцевая гофрированная полоса с внутренним диаметром 180 мм

Fig. 6. Annular corrugated strip with an inner diameter of 180 mm

Рис. 7. Схема расположения основного оборудования опытно-промышленного стана для получения кольцевых гофрированных полос: 1 – рабочая клеть;

2 – шестеренная клеть; 3 – редуктор; 4 – мотор-редуктор Fig. 7. Layout of the main equipment of the pilot mill for the production of annular corrugated strips: 1 – working stand;

2 – gear cage; 3 – reducer; 4 – motor-reducer

бенностью стана является то, что продольная ось полосы перпендикулярна концентрической поверхности, проходящей через делительный диаметр зубчатых валков, а выходящая из валков полоса движется по винтовой роликовой проводке, обеспечивающей ее постепенное поднятие в процессе гофрирования и перемещение переднего конца полосы над верхним зубчатым валком. После выполнения операции гофрирования полосы она снимается с рабочей клети стана.

Технические характеристики стана следующие:

-

1) максимальный диаметр зубчатого валка – 682 мм;

-

2) длина бочки валка – 570 мм;

-

3) скорость вращения валков – до 4 об/мин;

-

4) крутящий момент на одном валке – 2,21 кН м;

-

5) общее передаточное число привода валков – 360;

-

6) установленная мощность мотор-редук-тора – 7,5 кВт;

-

7) скорость двигателя мотор-редуктора – 1420 об/мин;

-

8) расчетная длина полосы – 7150 мм.

Заключение

-

1. Предложена альтернативная процессу штамповки технология получения кольцевых гофрированных щек для тарных металлических барабанов с использованием зубчатых конических валков.

-

2. Предложена методика расчета геометрических параметров зубчатых валков.

-

3. По разработанной методике изготовлены зубчатые валки для опытной установки и исследованы особенности гофрирования полосы в зубчатых валках.

-

4. Разработан проект опытно-промышленного стана для получения гофрированных щек для тарного металлического барабана с наружным диаметром щеки 180 мм.

Список литературы Получение кольцевых гофрированных полос с использованием зубчатых валков

- Каталог. Тарные кабельные барабаны // Транслайн: сайт. URL: https://www.reels.ru/catalog/ tarnye-kabelnye-barabany-tip-balbmp.

- Кабельные барабаны // ИПГ Смол: сайт. URL: http://www.smol-kabel.ru/index.php?module= catalog&show=fulldesc&id=161&item=419.

- ГОСТ 9045–93. Прокат тонколистовой холоднокатаный из низкоуглеродистой стали для холодной штамповки. Взамен ГОСТ 9045–80; введ. 1997-01-01. Минск: Межгос. Совет по стандартизации, метрологии и сертификации; М.: Изд-во стандартов, 1997. 20 с.

- ГОСТ 16523–97. Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Взамен ГОСТ16523–89; введ. 2000-01-01. Минск: Межгос. Совет по стандартизации, метрологии и сертификации; М.: Стандартинформ, 2008. 16 с.

- ГОСТ 17066–94. Прокат тонколистовой из стали повышенной прочности. Взамен ГОСТ 17066–80; введ. 1996-01-07. М.: Стандартинформ, 2009. 33 с.

- ГОСТ 8240–97. Швеллеры стальные гнутые равнополочные. Сортамент. Взамен ГОСТ 8278–75; введ. 1984-01-01. М.: Изд-во стандартов, 1998. 17 с.

- Капланов В.И., Капланова Е.В. Современная теория распределения давления в очаге деформации при прокатке тонких дисков // Вестник Приазовского государственного университета. Серия: Технические науки. 2000. № 10. С. 116–120.

- Капланов В.И. Теоретическое исследование кинематических параметров при круговой прокатке тонких дисков // Вестник Приазовского государственного университета. Серия: Технические науки. 2002. № 12. С. 1–4.

- Капланов В.И., Правдивец К.Н. Кинематика процесса круговой прокатки // Вестник Приазовского государственного университета. Серия: Технические науки. 2001. № 11. С. 1–6.

- A.c. 133452 СССР, МКИ B21d 13/04. Устройство для гофрирования ленты / П.А. Шурыгин. Заявл. 04.06.59; опубл. 25.06.60, Бюл. № 22.

- Пат. 3712101 США. МКИ B21d 13/04, НКИ 72-196. Заявл. 10.08.71; опубл. 23.01.73.

- Пат. 4130673 ФРГ. МКИ B21d 43/08, B21d 13/04, B21d 28/26. Заявл. 14.09.91; опубл. 18.03.93.

- Пат. 2080948 Российская Федерация, МКИ B21d 13/04. Устройство для изготовления гофрированной ленты / A.M. Титов, Д.А. Титов. Заявл. 20.07.95; опубл. 10.06.97, Бюл. № 16.

- Вишенков М.А. Разработка технологии и установка для гофрирования ленты с надрезом в валках: автореф. дис. … канд. техн. наук (05.03.05). М.: Моск. гос. технол. ун-т «Станкин», 2002. 25 с.

- Тришевский И.С., Марьин B.C., Хмель В.А. Производство деталей из гнутых профилей: Киев: Техника, 1985. 127 с.

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением: учеб. для вузов. М.: Машиностроение, 1971. 424 с.

- Мошнин Е.М. Гибка и правка на ротационных машинах. М.: Машиностроение, 1967. 272 с.