Получение высококонцентрированных пропиленовой и пропановой фракций на АГФУ FCC

Автор: Попов С.В., Плешакова Н.А., Махмудов Р.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (99) т.86, 2024 года.

Бесплатный доступ

Пропан-пропиленовая фракция имеет широкое использование в промышленности, например в крупнотоннажном процессе алкилирования бензола пропиленом в производстве фенола-ацетона. При этом практический интерес представляет ректификационное концентрирование пропилена из пропан-пропиленовой фракции, вырабатываемой на абсорбционной газофракционирующей установке в составе установки флюид-каталитического крекинга. С целью получения фракции с высоким содержанием пропилена показана возможность включения в технологическую схему АГФУ FCC дополнительной ректификационной колонны для выделения из пропан-пропиленовой фракции пропиленовой (содержание пропилена 99,5% масс.) и пропановой (содержание пропана 98,1 % масс.) фракций. Исследования проводились с использованием моделирующей системы Honeywell UniSim Design. Параметры компонентов фракций рассчитывались по методу Peng-Robinson. Для оценки актуального числа тарелок проектируемой ректификационной колонны номера оптимальной тарелки питания и соответствующего флегмового числа моделировали протекание процесса разделения пропиленовой и пропановой фракций в колонне Short Cut Distillation. Полученные результаты воспроизведены на ректификационной колонне, содержащей 90 трёх-поточных клапанных тарелок (эффективность контактного устройства принята 0,8). Оптимальные технологические и конструкционные параметры ректификационной колонны, обеспечивающие чёткое разделение пропиленовой и пропановой фракций, имеют следующие значения: давление верха и низа колонны Рверх=1600 кПа и Рниз=1650 кПа; температура в конденсаторе Ткон=38,87 °С и в ребойлере Треб=48,52 °С; флегмовое число R=11; тарелка питания Nп=34; расстояние между тарелками 500мм. Приведен температурный профиль по высоте колонны. Модель ректификационной колонны может использоваться для оценки режимных и конструкционных параметров при её промышленном проектировании. Включение предлагаемой колонны в технологическую схему АГФУ FCC позволит получить на предприятии дополнительную экономическую выгоду.

Каталитический крекинг, абсорбционная газофракционирующая установка, пропан-пропиленовая фракция, ректификация, моделирование, honeywell unisim design

Короткий адрес: https://sciup.org/140305671

IDR: 140305671 | УДК: 665.644.2:661.715.7:66.011 | DOI: 10.20914/2310-1202-2024-1-219-226

Текст научной статьи Получение высококонцентрированных пропиленовой и пропановой фракций на АГФУ FCC

Процесс каталитического крекинга продолжает иметь большое значение для глубокой переработки нефти, обеспечивая получение из малоценного тяжёлого сырья компонентов бензина и дизельного топлива, углеводородные газы – сырья нефтехимических процессов.

В связи с этим, для многих заводов установка каталитического крекинга является ключевой в плане достижения рентабельности работы всего предприятия [1–3].

Наличие в их составе газофракционирующей установки позволяют получать из нефтезаводских газов углеводородные фракции высокой

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License чистоты или индивидуальные легкие углеводороды, которые являются не только экологически чистым топливом, но и сырьем для получения спиртов, полипропилена, МТБЭ, бутадиенового каучука и т. д.

Пропан-пропиленовая фракция (ППФ), вырабатываемая на абсорбционной газофракционирующей установке (АГФУ) в составе установки флюид-каталитического крекинга (FCC), имеет широкое использование в промышленности, например, в крупнотоннажном процессе алкилирования бензола пропиленом в производстве фенола-ацетона.

Отметим, что особо важное значение имеем присутствие пропилена в ППФ. В настоящее время отмечается интенсивный рост спроса на пропилен, основным способом промышленного получения которого является пиролиз жидкого углеводородного сырья. В связи с этим актуальным является поиск возможных технологических вариантов по увеличению выпуска пропилена. Для решения этого вопроса разработан ряд модификаций каталитического крекинга с увеличенным выходом пропилена [4], разрабатываются присадки, используемые в катализаторах и обеспечивающие увеличение выхода лёгких олефинов [5–7].

В работах [8–10] с целью получения пропилена ППФ предлагается использовать в виде дополнительного источника сырья на блоке газоразделения производства этилена-пропилена.

Важным направлением получения пропилена, имеющим практический и экономический интерес, представляется ректификационное концентрирование пропилена из пропан-пропиленовой фракции.

В исследовании [11] показано фракционирование ППФ диоксидом углерода при умеренных температурах с помощью имитируемого движущегося слоя газовой фазы в цеолите. Возможность достаточно чёткого отделения пропилена от пропана путем экстрактивной дистилляции с использованием водного раствора N-метил-2-пирролидона в качестве разделяющего агента показана в работе [12]. Для оптимизации работы ректификационной колонны разделения ППФ в статье [13] предлагается динамическая модель с использованием промышленного контроллера.

Разделение ректификацией с применением углеводородных разбавителей и / или селективной абсорбцией с частичной отпаркой в кипятильнике потока, который возвращают в зону ректификации или абсорбции, обеспечивает содержание пропилена выше 97% мас. [14]. Способ разделения ППФ пиролиза в двух ректификационных колоннах предлагается в исследовании [15–20], однако содержание пропилена в пропиленовой фракции составляет 90% масс. В работе [15] показано, что для схемы разделения ППФ, состоящей из двух колонн, расчетным методом определены оптимальные технологические режимы, которые обеспечивают содержание пропилена 99,1% масс. и пропана не более 0,8% масс. в пропиленовой фракции, а в пропановой фракции пропилена – не более 0,03% масс.

Цель работы – исследование возможности получения высококонцентрированных пропиленовой (содержание пропилена не ниже 99,5% масс.) и пропановой фракций на АГФУ FCC.

Методы

Объектом настоящего исследования является АГФУ в составе FCC. Сырьё АГФУ – жирный газ (ЖГ), выделяемый из состава реакционной массы на фракционирующей колонне FCC. Операционная схема АГФУ показана на рисунке 1.

Очистка ЖГ cleaning of FG

Бензин | petrol

ППФ| PPF

ББФ | BBF фракция C-^C;

fraction C|+C2

топливный газ fuel gas

Разделение СУГ

Separation of LPG

Стабилизация и очистка бензина

Stabilization and purification of gasoline

Двухступенчатая абсорбция ЖГ

Two-stage absorption of FG

Компремирование ЖГ compression of FG

Рисунок 1. Операционная схема АГФУ

Figure 1. The operating scheme of the AGFU

ЖГ поступает на узел «Очистка ЖГ» под нижнюю тарелку аминового абсорбера, где обеспечивается его очистка от сероводорода раствором моноэтаноламина (МЭА) и отмывка от примеси МЭА водой. ЖГ с верха аминового абсорбера подаётся на узел «Компремирование ЖГ» и далее на контур «Двухступенчатая абсорбция ЖГ», предназначенный для извлечения из ЖГ углеводородов С3+ с использованием в качестве абсорбента нестабильного бензина и лёгкого газойля в первичном и вторичном абсорберах соответственно. «Сухой газ» направляется в топливную сеть, а насыщенные абсорбенты подаются на узел «Стабилизация и очистка бензина», после чего фракция углеводородов С3+ поступает на блок разделения сжиженных углеводородных газов «Разделение СУГ» для ректификационного фракционирования и получения целевых пропан-пропиленовой (ППФ) и бутан-бутиленовой (ББФ) фракций.

Попов С.В. и др. Вестник ВГУИТ, 2024, Т. 86, №. 1, С. 219-226

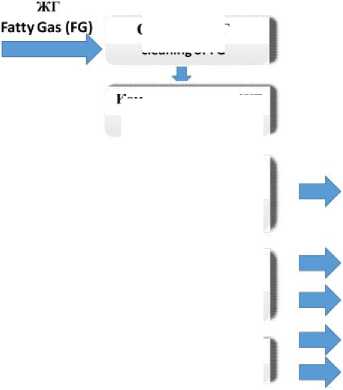

Принципиальная схем а блока разделения СУГ приведена на рисунке 2.

Ректификационная колонна К-06 обеспечивает разделение потока СУГ, подаваемого на 20-ую тарелку (в колонне 37 клапанных тарелок), на ППФ и ББФ фракции. Рассматриваемая нами фракция ППФ отбирается дистиллятом с верха колонны.

Для разработки узла разделения ППФ в моделирующей среде UniSim Design нами были использованы промышленные данные, полученные на действующей установке.

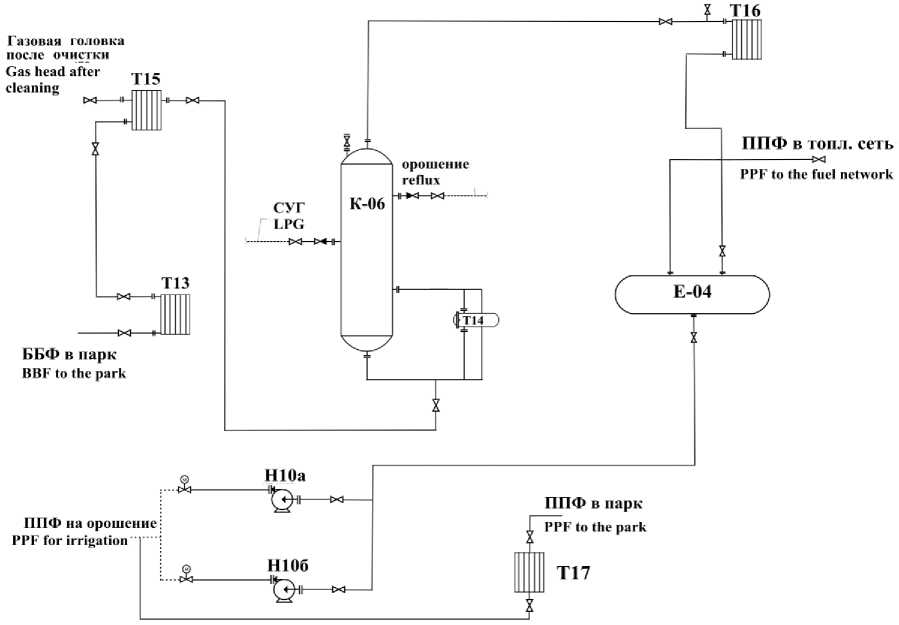

Определение оптимальных конструкционных и режимных параметров проведено на колонне Short Cut Distillation (рисунок 3). Результатом расчётов является формирование пропиленовой (поток ппфВ) и пропановой (поток ппфН) фракций с необходимыми значениями конструкционных и режимных параметров колонны К-доп ШК. Сведения о потоке питания колонны приводятся в таблице 1. Его давление компремировано с 895 кПа до 1750 кПа. Рассчитанные технологические режимы и компонентный состав дистиллята и кубового остатка показаны в таблицах 2, 3. Оценки конструкционных и режимных параметров колонны сведены в таблице 4.

Анализ полученных результатов показывает, что в пропиленовой фракции (дистиллят)

Результаты и обсуждение

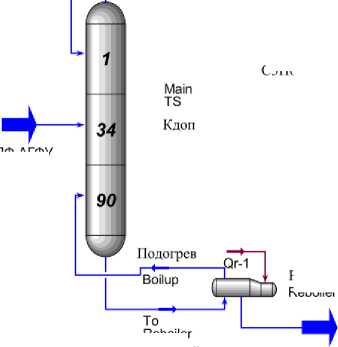

Для расчёта проектируемой ректификационной колонны Кдоп принимаем, что в колонне будут использоваться контактные устройства с эффективностью 0,8. Схема рассчитываемой колонны показана на рисунке 4. Поток пропанпропиленовой фракции из узла разделения СУГ (поток ППФ-АГФУ) подаётся на 34-ую тарелку, общее количество трёх-поточных клапанных тарелок – 90. Отметим, что поточность колонны определена по результатам расчёта конструкционных параметров колонны. Технологические параметры и компонентный состав потока питания колонн Кдоп и К-доп ШК аналогичны (таблица 1).

В качестве дистиллята отбирается пропиленовая фракция (поток фрС3Н6), кубовый остаток – пропановая фракция (поток фрС3Н8).

Рисунок 2. Принципиальная схема блока разделения СУГ: Т13, Т15, Т17 – теплообменники; К06 – колонна разделения фракции углеводородов С 3 -С 4 ; Е04 – рефлюксная емкость; Т16 – конденсатор; Т14 – термосифонный ребойлер; Н10а, Н106 – насосы

Figure 2. Schematic diagram of the LPG separation unit: Т13, Т15, Т17 – heat exchangers; К06 – hydrocarbon fraction С 3 -С 4 rectification column; Е04 – reflux tank; Т16 – condenser; Т14 – thermosiphon riboiler; Н10а, Н106 – pumps

Popov S.V. at al Proceedings of VSUET, 2024, vol. 86, no. 1, pp. 219-226

--------►QcK-доп

post@vestnik-vsuet.ru

На конденсатор /—ч

То

Condenser

Qc-1

—►--* —

ППФ АГФУ —

PPF AGFU --

------►ппфВ ppt'Top

------<----QrK-доп

К-доп ШК

ппфН ppfBot

Рисунок 3. Схема колонны Short Cut Distillation

Figure 3. Diagram of the Short Cut Distillation column

Ребойлер Reboiler

Reflux Condenser

Рефлюкс Конденсатор

ППФ-АГФУ PPF-AGFU фрСЗН8

СЗН8 fraction

фрСЗНб

СЗН6 fraction

Reboiler

На ребойлер

Рисунок 4. Схема ректификационной колонны Кдоп

Figure 4. The scheme of the distillation column Кдоп

Таблица

Технологические параметры (а) и компонентный состав (b) питания колонны К-доп ШК (поток ППФ АГФУ )

Table

Technological parameters (a) and component composition (b) supply of the K-доп ШК column ( PPF AGFU flow)

|

Название потока | Stream Name |

ППФ АГФУ PPF AGFU |

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

||

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

Водород | Hydrogen |

0,000000 |

||

|

Температура [оС] | Temperature [oC] |

19,32 |

Метан | Methane |

0,000001 |

||

|

Давление [кРа] | Pressure [kPa] |

1750 |

Этан | Ethane |

0,000007 |

||

|

Молярный поток [кмоль/ч] | Molar Flow [kmole/h] |

244,5 |

Этилен | Ethylene |

0,000001 |

||

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

1,042e+004 |

Пропан | Propane |

0,252997 |

||

|

Объёмный расход [м3/ч] Std Ideal Lig Vol Flow [m3h] |

20,14 |

Пропилен | Propene |

0,742993 |

||

|

Молярная энтальпия [кДж/кгмоль] Molar Enthalpy [kJ/kgmole] |

-2,662e+004 |

н-Бутан | n-Butane |

0,000300 |

||

|

Молярная энтропия [кДж/кгмоль оС] Molar Entropy [kJ/kgmole oC] |

118,7 |

Изобутан | i-Butane |

0,002400 |

||

|

Тепловой поток [кДж/ч] | Heat Flow [kJ/h] |

-6,508e+006 |

1-Бутен | 1-Butene |

0,000500 |

||

|

Изобутен | i-Butene |

0,000800 |

||||

|

н-Пентан | n-Pentane |

0,000001 |

||||

|

(а) |

Итого | Total |

1,000000 |

(b) |

Таблица 2.

Технологические параметры (a) и компонентный состав (b) дистиллята колонны К-доп ШК (поток ппфВ )

Table 2.

Technological parameters (a) and component composition (b) of the distillate of the K-доп ШК column ( ppf Top stream)

|

Название потока | Stream Name |

ппфВ ppf Top |

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

||

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

Водород | Hydrogen |

0,000000 |

||

|

Температура [оС] | Temperature [oC] |

38,87 |

Метан | Methane |

0,000001 |

||

|

Давление [кРа] | Pressure [kPa] |

1600 |

Этан | Ethane |

0,000009 |

||

|

Молярный поток [кмоль/ч] | Molar Flow [kmole/h] |

184,7 |

Этилен | Ethylene |

0,000001 |

||

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

7775 |

Пропан | Propane |

0,005238 |

||

|

Объёмный расход [м3/ч] | Std Ideal Lig Vol Flow [m3h] |

14,93 |

Пропилен | Propene |

0,994750 |

||

|

Молярная энтальпия [кДж/кгмоль] Molar Enthalpy [kJ/kgmole] |

5853 |

н-Бутан | n-Butane |

0,000000 |

||

|

Молярная энтропия [кДж/кгмоль оС] Molar Entropy [kJ/kgmole oC] |

107,1 |

Изобутан | i-Butane |

0,000000 |

||

|

Тепловой поток [кДж/ч] | Heat Flow [kJ/h] |

1,081e+006 |

1-Бутен | 1-Butene |

0,000000 |

||

|

Изобутен | i-Butene |

0,000000 |

||||

|

н-Пентан | n-Pentane |

0,000000 |

||||

|

(а) |

Итого | Total |

1,000000 |

(b) |

Таблица 3.

Технологические параметры (а) и компонентный состав (в) кубового остатка колонны К-доп ШК (поток ппфН )

Таблица 4.

Оценки конструкционных и режимных параметров колонны К-доп ШК

н-пентана, которые после ректификации вошли в состав пропановой фракции).

Table 4.

Estimates of structural and operational parameters of the K-доп ШК column

|

Наименование Description |

Значение Value |

|

Минимальное флегмовое число | Minimum Reflux |

6,602 |

|

Минимальное число тарелок | Minimum Trays |

61,95 |

|

Актуальное число тарелок | Actual Trays |

93,48 |

|

Оптимальная тарелка питания | Optimal Feed |

31,55 |

|

Нагрузка конденсатора, кДж/ч Condenser Duty, kJ/h |

3,293e+007 |

|

Нагрузка ребойлера, кДж/ч | Reboiler Duty, kJ/h |

3,356e+007 |

|

Давление в конденсаторе, кПа Condenser pressure, kPa |

1600 |

|

Давление в ребойлере, кПа | Reboiler pressure, kPa |

1650 |

|

Температура в конденсаторе, °С Condenser temperature, °С |

38,87 |

|

Температура в ребойлере, °С Reboiler temperature, °С |

48,52 |

|

Заданное флегмовое число | External Reflux |

11,00 |

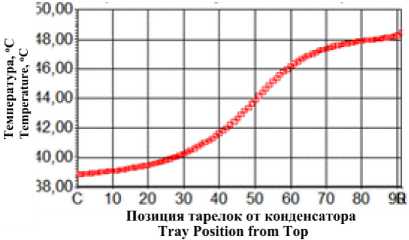

Рисунок 5. Температурный профиль по высоте колонны Кдоп (распечатка в моделирующей среде)

Расчёты показали, что на ректификационной колонне Кдоп полностью воспроизводятся режимы и компонентные составы технологических потоков, полученные для колонны К-доп ШК и приведенные в таблице 2 и таблице 3.

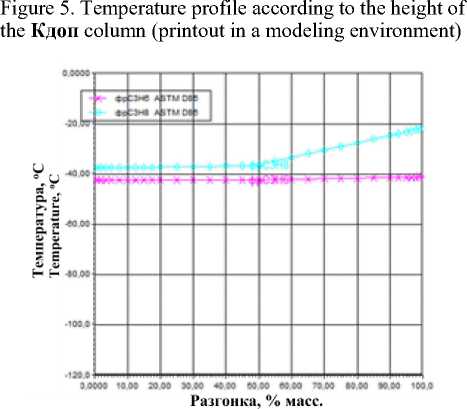

Температурный профиль по высоте колонны Кдоп показан на рисунке 5. На рисунке 6 показана ASTM D86 разгонка рассчитанных пропиленовой фр.С3Н6 и пропановой фр.С3Н8 фракций. Видно, что на рассматриваемой колонне достигается чёткое разделение ППФ: содержание пропана в пропиленовой фракции составляет не более 0,5% масс. (на графике имеем практически горизонтальную «прямую» выкипания фракции), а содержание пропилена в пропановой фракции не более 0,3% масс. (на графике отклонение от горизонтального положения кривой разгонки объясняется присутствием в питании колонны порядка 1,5%масс. н-бутана, изобутана, 1-бутена, изобутена и

Acceleration, % by weight

Рисунок 6. ASTM D86 разгонка рассчитанных пропиленовой фр.С 3 Н 6 и пропановой фр.С 3 Н 8 фракций (распечатка в моделирующей среде)

Figure 6. ASTM D86 overclocking of calculated propylene С 3 Н 6 fraction and propane С 3 Н 8 fraction (printout in a modeling environment)

Table 3.

Technological parameters (a) and component composition (b) of the cubic residue of the K-доп ШК column ( ppf Bot stream)

|

Название потока | Stream Name |

ппфН ppf Bot |

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

||

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

Водород | Hydrogen |

0,000000 |

||

|

Температура [оС] | Temperature [oC] |

48,52 |

Метан | Methane |

0,000000 |

||

|

Давление [кРа] | Pressure [kPa] |

1650 |

Этан | Ethane |

0,000000 |

||

|

Молярный поток [кмоль/ч] | Molar Flow [kmole/h] |

59,76 |

Этилен | Ethylene |

0,000000 |

||

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

2645 |

Пропан | Propane |

0,981384 |

||

|

Объёмный расход [м3/ч] Std Ideal Lig Vol Flow [m3h] |

5,210 |

Пропилен | Propene |

0,002853 |

||

|

Молярная энтальпия [кДж/кгмоль] Molar Enthalpy [kJ/kgmole] |

-1,165e+005 |

н-Бутан | n-Butane |

0,001182 |

||

|

Молярная энтропия [кДж/кгмоль оС] Molar Entropy [kJ/kgmole oC] |

183,5 |

Изобутан | i-Butane |

0,009456 |

||

|

Тепловой поток [кДж/ч] | Heat Flow [kJ/h] |

-6,963e+006 |

1-Бутен | 1-Butene |

0,001970 |

||

|

Изобутен | i-Butene |

0,003152 |

||||

|

н-Пентан | n-Pentane |

0,000004 |

||||

|

(а) |

Итого | Total |

1,000000 |

(b) |

В таблице 5 приведены рассчитанные конструкционные параметры колонны Кдоп . Оптимальным для исследуемого узла является: - использование ректификационной колонны с одинаковым диаметром 3 м по её высоте; -применение клапанных трёх-поточных тарелок; -расстояние между тарелками 500 мм.

Расчёты показали, что концентрирование пропилена в пропиленовой фракции выше 99,5% масс. приведёт к заметному увеличению числа тарелок и требуемого диаметра колонны.

Таблица 5.

Рассчитанные конструкционные параметры колонны Кдоп

Table 5.

Calculated structural parameters of the Кдоп column

Отметим, что при включении в технологическую схему АГФУ дополнительной колонны Кдоп появляется возможность получить из ППФ пропиленовую и пропановую фракции, которые могут быть реализованы как товарные продукты.

|

Тип тарелки Internals |

Клапанные Valve |

|

Диаметр [м] | Diameter [m] |

3,048 |

|

Max затопление [%] | Max Flooding [%] |

79,39 |

|

Х-поверхность [м2] | X-Area [m2] |

7,297 |

|

Высота [м] | Height [m] |

45,00 |

|

ДельтаР [кРа] | DeltaP [kPa] |

44,00 |

|

Поточность | Number of Flow Paths |

3 |

|

Длина потока [мм] | Flow Length [mm] |

749,3 |

|

Ширина потока [мм] | Flow Width [mm] |

2611 |

|

Max DP/тарелка [кПа] | Max DP/Tray [kPa] |

0,497 |

|

Расстояние между тарелками [мм] Tray Spacing [mm] |

500,0 |

|

Общая длина слива [мм] Total Weir Length [mm] |

7476 |

|

Высота слива [мм] | Weir Heigth [mm] |

50,80 |

|

Активная поверхность [м2] Active Area [m2] |

5,870 |

|

Свободное сечение [м2] | Hole Area [m2] |

0,8981 |

Заключение

Одним из возможных направлений совершенствования АГФУ является расфракционирова-ние целевой ППФ, что позволит получить новые более дорогие и перспективные на рынке товарные углеводородные фракции, использование которых в других химических синтезах даёт возможность повышения селективности процессов и удельной производительности реакционных узлов.

Приведенными результатами исследований показана возможность включения в технологическую схему АГФУ дополнительной ректификационной колонны для выделения из ППФ пропиленовой (содержание пропилена 99,5% масс.) и пропановой (содержание пропана 98,1% масс.). Рассчитаны и приведены оптимальные технологические и конструкционные параметры ректификационной колонны Кдоп, обеспечивающей чёткое разделение пропиленовой и пропановой фракций.

Модель ректификационной колонны может использоваться для оценки режимных и конструкционных параметров при её промышленном проектировании. Включение предлагаемой колонны в технологическую схему АГФУ FCC позволит получить на предприятии дополнительную экономическую выгоду.

Список литературы Получение высококонцентрированных пропиленовой и пропановой фракций на АГФУ FCC

- Ершов Д.С., Хафизов А.Р., Мустафин И.А., Станкевич К.Е. и др. Современное состояние и тенденции развития процесса каталитического крекинга // Фундаментальные исследования. 2017. № 12. С. 282-285.

- Ганцев А.В., Виниченко М.В. Современное состояние и перспективы развития процесса каталитического крекинга нефтяного сырья // Universum: Химия и биология. 2019. № 12(66). URL: http://7universum.com/ru/nature/archive/item/8266

- Голубева И.А., Крючков М.В. Нефтегазохимия в России: состояние, проблемы, перспективы развития // Химия и технология топлив и масел. 2021. № 1. С. 49-56.

- Khande A.R., Dasila P.K., Majumder S., Maity P. et al. Recent developments in FCC process and catalysts // Catalysis for Clean Energy and Environmental Sustainability: Petrochemicals and Refining Processes-Volume 2. 2021. P. 65-108. doi: 10.1007/978-3-030-65021-6_3

- Wang Y.-Z. Solubility Parameters of Poly (sulfonyldiphenylene phenylphosphonate) and Its Miscibility with Poly (ethylene terephthalate) // Journal of Polymer Science: Part B: Polymer Physics. 2013. V. 41. P. 2296-2301. doi: 10.1002/polb.10516

- Xue G., Ji G., Yan H. Morphology and Molecular Motion of Poly (ethylene terephthalate) in Polymer/Oligomer Gel // Macromolecules. 2017. V. 31. P. 7706-7711. doi: 10.1021/ma9802576

- Mamudu A., Elehinafe F., Ishola F., Okoro E. et al. Maximizing Olefins Production from Fluid Catalytic Cracking (FCC) Unit Using Zsm-05 Catalyst for the Nigerian Petrochemical Industry // The United Nations and Sustainable Development Goals. 2022. P. 205-221. doi: 10.1007/978-3-030-95971-5_16

- Прозорова О.Б., Бурханова Л.Б., Музиров Р.Р., Худайгулова Г.А. Вовлечение пропан-пропиленовой фракции установки каталитического крекинга в сырье блока газоразделения производства этилена и пропилена // Электронный научный журнал Нефтегазовое дело. 2019. №. 6. С. 134-149. doi: 10.17122/ogbus-2019-6-134-149

- Артамонова К.В., Прозорова О.Б., Лихачева Н.А., Прозорова С.Ю. Пропан-пропиленовая фракция каталитического крекинга как дополнительный источник сырья для получения пропилена // Электронный научный журнал Нефтегазовое дело. 2021. №. 3. С. 93-109. doi: 10.17122/ogbus-2021-3-93-109

- Mammadov Z.A. The use of c1-c4 fractions obtained in catalytic cracking and gradual coking units as raw materials for the production of ethylene and propylene in ep-300 complex // PPOR. 2023. V. 24. №. 3. P. 535-541.

- Seabra R., Dias R.O., Regufe M.J., Ribeiro A.M. et al. Propane and Propylene Separation with Carbon Dioxide at Mild Temperatures by Gas-Phase Simulated Moving Bed in Binderfree Zeolite 13X // Industrial & Engineering Chemistry Research. 2023. V. 62. №. 32. P. 12600-12612.

- Cruz Valdez J.A., Aviles Martinez A., Vallejo Montesinos J., Perez E. et al. Maximizing Propylene Separation from Propane by Extractive Distillation with Aqueous N-Methyl-2-pyrrolidone as Separating Agent // Chemical Engineering & Technology. 2021. V. 44. №. 9. P. 1726-1736. doi: 10.1002/ceat.202100203

- Oliveira-Silva E., de Prada C., Navia D. Simulation platform of an industrial propylene-propane splitter integrated to Advanced Process Control for Real Time Optimization experiments // IFAC-PapersOnLine. 2022. V. 55. №. 7. P. 673-678. Пат. № 2296736, RU, С07С 7/05, 11/06, 9/08.

- Способ разделения пропена и пропана / Павлов О.С., Павлов Д.С., Павлов С.Ю. № 20036104239/04; Заявл. 13.02.2006; Опубл. 10.04.2007, Бюл. №10. Пат. № 2733380, RU, С07С 7/05, 9/08.

- Способ выделения пропилена из пропан пропиленовой фракции / Белов Е.А., Белов А.А., Зарипов Р.Т., Минигулов Ф.Г., Сафин Д.Х. № 2020115055; Заявл. 29.04.2020; Опубл. 01.10.2020, Бюл. №28.

- Лошманов С.В., Попов С.В., Хабибрахманова О.В. Оптимизация содержания пропилена в пропан-пропиленовой фракции, подаваемой на алкилирование бензола с целью получения изопропилбензола // Вестник ВГУИТ. 2022. Т. 84. №4. С. 157-167. doi: 10.20914/2310-1202-2022-4-157-164

- Palos R., Gutiérrez A., Fernández M.L., Trueba D. et al. Upgrading of heavy coker naphtha by means of catalytic cracking in refinery FCC unit // Fuel processing technology. 2020. V. 205. P. 106454.

- Alabdullah M.A., Gomez A.R., Vittenet J., Bendjeriou-Sedjerari, A.et al. A viewpoint on the refinery of the future: catalyst and process challenges // ACS Catalysis. 2020. V. 10. №. 15. P. 8131-8140. doi: 10.1021/acscatal.0c02209

- Alotibi M.F., Alshammari B.A., Alotaibi M.H., Alotaibi F.M. et al. ZSM-5 zeolite based additive in FCC process: A review on modifications for improving propylene production // Catalysis Surveys from Asia. 2020. V. 24. P. 1-10. doi: 10.1007/s10563-019-09285-1

- Le-Phuc N., Tran T.V., Phan T.T., Ngo P.T. et al. Efficient processing of crude oil using direct cracking at high temperatures over modified FCC catalysts // Petroleum Science and Technology. 2023. V. 41. №. 24. P. 2391-2401.