Поперечная ребристость на одноклетьевых реверсивных станах холодной прокатки

Автор: Комаров А.В., Большеков И.Г., Васильев В.А., Смирнова М.А.

Рубрика: Контроль и испытания

Статья в выпуске: 1 т.25, 2025 года.

Бесплатный доступ

Одной из проблем при холодной прокатке тонких полос являются автоколебания, возникающие при скоростях прокатки выше 20 м/с. Увеличение амплитуды вибрации происходит настолько быстро, что приходится снижать скорость прокатки или останавливать стан полностью. При холодной прокатке возможно возникновение поперечной ребристости. Поперечная ребристость возникает при автоколебаниях с низким уровнем вибрации, при этом толщина прокатываемой полосы изменяется по гармоническому закону и изменения толщины превышают допустимые величины. Причиной появления автоколебаний являются синхронные колебания последних клетей многоклетьевого стана. На двухклетьевых реверсивных станах холодной прокатки также возможно возникновение поперечной ребристости. Причина - синхронизация колебаний клетей стана. Частота автоколебаний равна собственной частоте станины клетей стана - примерно 100-120 Гц. На одноклетьевых реверсивных станах поперечная ребристость возникает при однопроходной прокатке непосредственно с разматывателя на правую моталку. Параметры колебаний одноклетьевого стана определялись в промышленном эксперименте с использованием беспроводной, мобильной системы вибродиагностики. Определены собственные частоты колебаний станины клети. Частота первой формы - 108 Гц. В спектре присутствуют гармоники до 7-й включительно. Собственная частота разматывателя определялась нестационарным методом с использованием виброаппаратуры фирмы ДИАМЕХ и вибратором в диапазоне частот вращения от 300 до 5000 об/мин. Собственная частота прижимного ролика разматывателя получена экспериментально: ДИАМЕХ - 17 Гц, вибратор - 14-15 Гц, мобильная система диагностики - 11 Гц. Экспериментально получена зависимость изменения частоты автоколебаний от изменения скорости прокатки. Причем частота автоколебаний в три раза превышает частоту вращения рабочих валков и, соответственно, частоту вынужденных колебаний. Получена нелинейная модель отдельно для клети и для разматывателя стана. Определены границы синхронизации и зоны почти периодических колебаний.

Холодная прокатка, автоколебания, поперечная ребристость, собственные частоты, промышленный эксперимент

Короткий адрес: https://sciup.org/147248035

IDR: 147248035 | УДК: 354.16 | DOI: 10.14529/engin250104

Текст научной статьи Поперечная ребристость на одноклетьевых реверсивных станах холодной прокатки

Одной из проблем при холодной прокатке тонких полос являются автоколебания, возникающие при скоростях прокатки выше 20 м/с. Увеличение амплитуды вибрации происходит настолько быстро, что приходится снижать скорость прокатки или останавливать стан полностью [1–3]. Теоретический и экспериментальный анализ причин появления автоколебаний при прокатке тонких полос проведен в работах [4–6].В многоклетьевых станах происходит синхронизация колебаний последних клетей, в которых толщина прокатываемой полосы составляет 0,3–0,7 мм [7–9]. Причиной может являться отрицательное демпфирование, формирующееся в граничном слое рабочих валков и прокатываемой полосы. Экспериментальное определение характеристик трения в клети проведено в работах [10, 11]. В работе [12] определены характеристики зависимости момента трения от скорости протягивания полосы в стане холодной прокатки, совмещенном с тра- вильным агрегатом. Отрицательное демпфирование возникает в момент, когда необходимо вырезать дефект в виде неметаллического включения. В этом случае стан останавливается, рабочие валки разводятся и полоса протягивается со скоростью от 0,5 до 1 м/с. В этот момент возникают автоколебания полосы на натяжной станции травильного агрегата.

Кроме классических автоколебаний на высоких скоростях и высоких уровнях вибрации могут возникать автоколебания с низким уровнем виброскоростей, но при этом приводящие к дефекту, при котором толщина прокатываемой полосы изменяется по гармоническому закону и изменения по величине выходят за пределы допустимых величин. Такие дефекты называются поперечной ребристостью и могут возникать как на многоклетьевых станах [13], так и на реверсивных двухклетьевых и одноклетьевых станах [14, 15].

При поперечной ребристости изменяется не только толщина полосы, но и визуально после покраски поверхность металла теряет товарный вид [15] (рис. 1).

Рис. 1. Поперечная ребристость на тонкой полосе [4]

Fig. 1. Transverse ribbing on a thin strip [4]

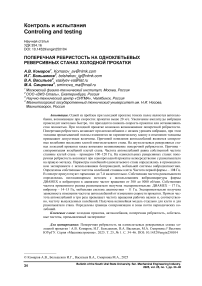

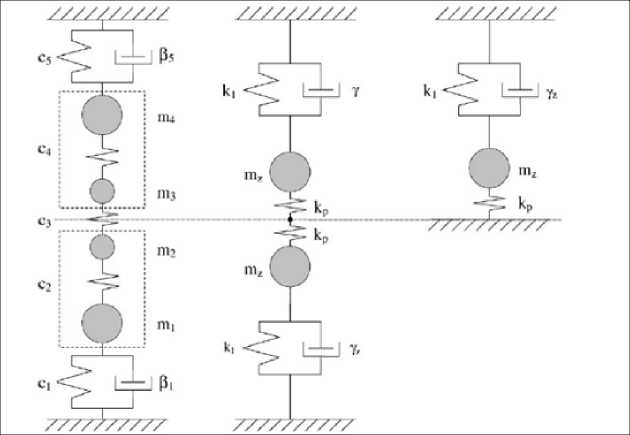

Классической моделью четырехвалковой клети стана холодной прокатки является система из четырех масс, соединенных упругими элементами. Такая модель позволяет представить различные формы колебаний и определить собственные частоты [16] (рис. 2).

Рис. 2. Формы колебаний для систем, состоящих из масс, пружин и демпферов

Fig. 2. Waveforms for systems consisting of masses, springs and dampers

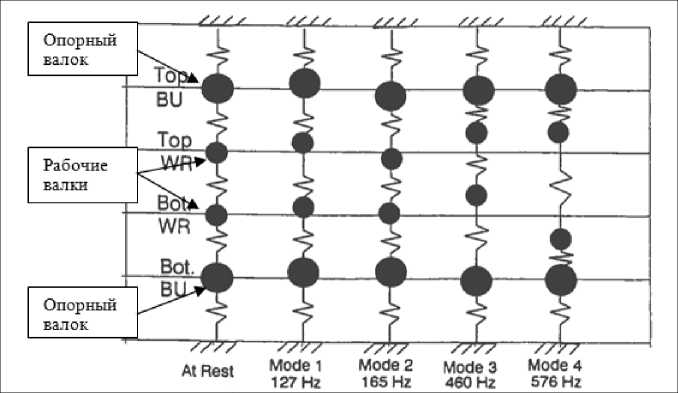

В работе [17] проведен подробный анализ динамических характеристик четырехвалковой клети стана холодной прокатки с использованием конечно-элементной модели. Модель состоит из 218 узлов и содержит приблизительно 260 элементов в зависимости от ширины полосы. Корпус стана построен с использованием трехмерных четырехугольных элементов-оболочек. Рабочий и опорный валки моделируются с помощью двумерных балочных элементов с заданными площадями поперечного сечения, моментами инерции и диаметрами. Прокатываемая полоса набрана трехмерными пружинными элементами малой массы. Принципиальная схема модели приведена на рис. 3.

Рис. 3. Конечно-элементная модель четырехвалковой клети стана

Fig. 3. Finite element model of a four-roll mill crate

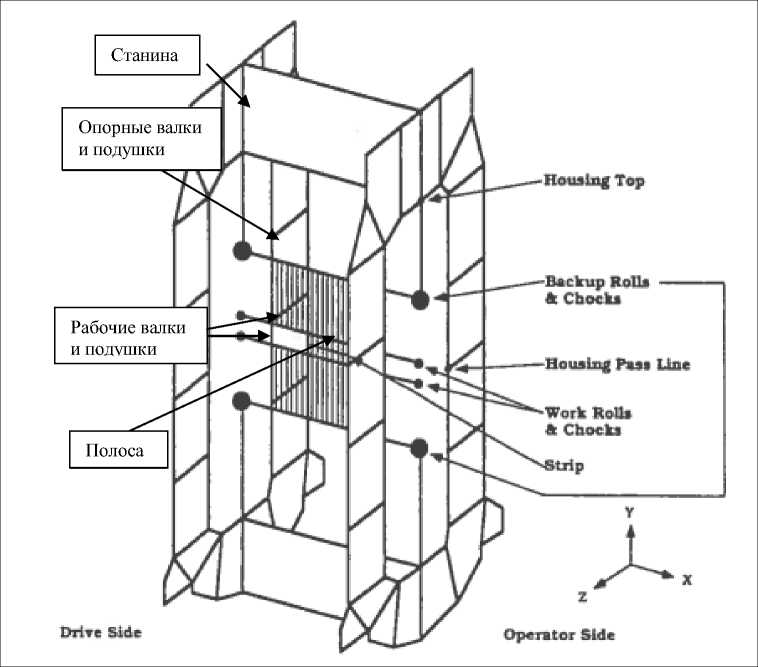

С использованием этой модели получены первые 40 собственных частот и форм колебаний клети стана (рис. 4). Наименьшая частота равна 16,9 Гц, наивысшая, сороковая, - 667,4 Гц. Эти формы колебаний могут включать в себя как изгибные, так и крутильные пространственные колебания. В диапазоне от 106,1 до 113,0 Гц совершают колебания только рабочие валки.

Конечно-элементные модели позволяют определять собственные формы и частоты колебаний сложных линейных систем, но при работе с ними возникают большие проблемы при исследовании нелинейных колебаний и режимов автоколебаний. Поэтому в случае нелинейных задач в прокатном производстве используют упрощенные модели, в которых 4-массовую колебательную систему клети превращают в двухмассовую или даже одномассовую систему [18] (рис. 5).

Нелинейную одномассовую систему можно записать в виде уравнения Ван дер Поля [19]. Задавая параметры жесткости и демпфирования, полученные в эксперименте, можно проводить исследования устойчивости и условия появления автоколебаний клети стана:

^ -д(1-ду2 )^ + у = 0. (1)

Рис. 4. Собственные частоты и формы колебаний

Fig.4. Natural frequencies and waveforms

Рис. 5. Модель колебательного звена четырехвалкового прокатного стана

Fig. 5. Model of the oscillating link of a four-roll rolling mill

Промышленный эксперимент

На одноклетьевых реверсивных станах поперечная ребристость возникает при однопроходной прокатке непосредственно с разматывателя на правую моталку. Параметры колебаний одно-клетьевого стана определялись в промышленном эксперименте с использованием беспроводной, мобильной системы вибродиагностики. Определены собственные частоты колебаний станины клети. Частота первой формы - 108 Гц. В спектре присутствуют гармоники до 7-й включительно. Собственная частота разматывателя определялась нестационарным методом [20, 21] с использованием виброаппаратуры фирмы ДИАМЕХ и вибратором в диапазоне частот вращения от 300 до 5000 об/мин. Собственная частота прижимного ролика разматывателя получена экспериментально: ДИАМЕХ - 17 Гц, вибратор - 14-15 Гц, мобильная система диагностики - 11 Гц.

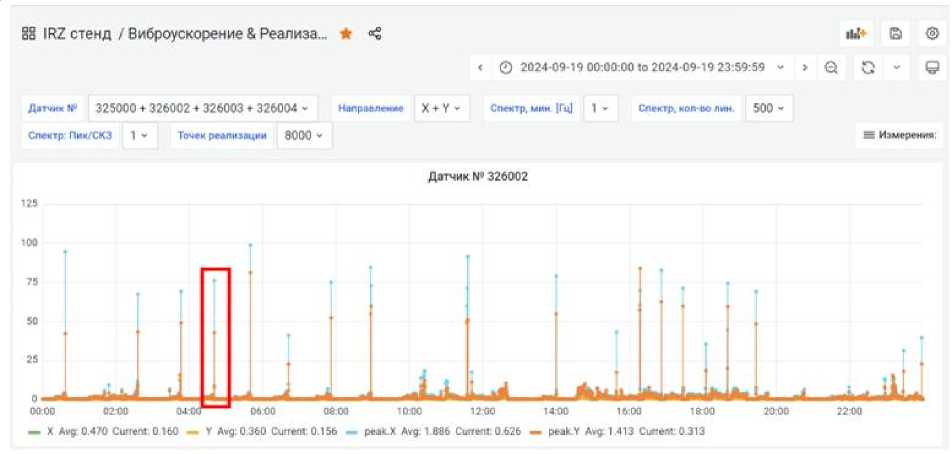

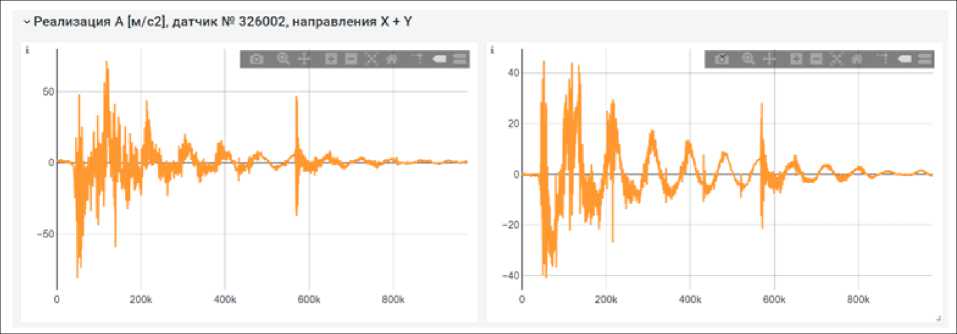

Наиболее эффективным является непрерывный контроль уровня вибрации в процессе работы стана. При заправке очередного рулона по технологии прокатываемая полоса прижимается к специальному столику прижимным роликом. При этом происходит удар по полосе. На рис. 6 всплески уровня вибрации соответствуют работе прижимного ролика при заправке полосы. При этом сам разматыватель и прижимной ролик совершают затухающие колебания (рис. 7).

Рис. 6. Виброускорения стана при прокатывании тонкого листа

Fig. 6. Vibration acceleration of the mill during rolling of a thin sheet

Рис. 7. Затухающие колебания прижимного ролика разматывателя при заправке полосы перед прокаткой Fig. 7. Damping vibrations of the decoiler pressure roller when refilling the strip before rolling

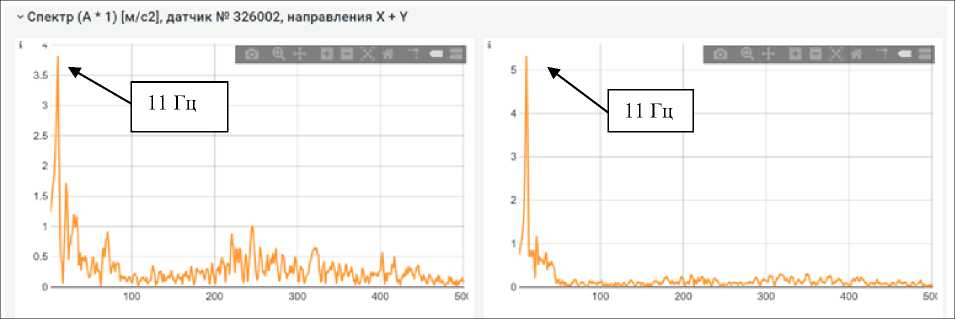

Затухающие колебания не являются одночастотными и гармоническими. Сигнал содержит кроме основной также и дополнительные гармоники, и шумовую составляющую. На рис. 8 приведена спектральная характеристика виброускорений разматывателя при заправке рулона перед прокаткой. Как видно из рис. 8, в диапазоне до 500 Гц присутствует широкий спектр частот. Но ярко выраженной является первая гармоника с частотой 11 Гц.

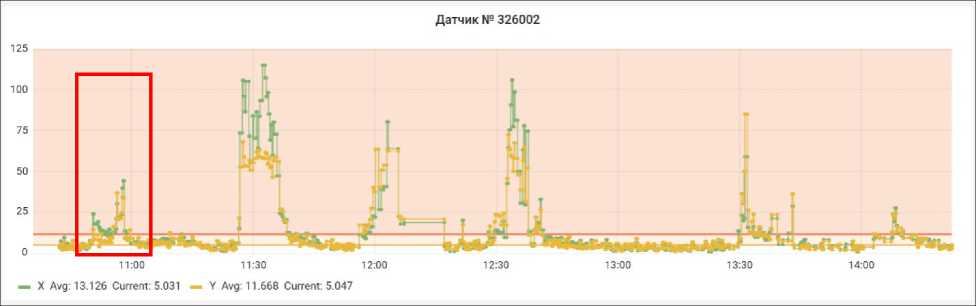

Автоколебания возникают, как правило, после перевалки и продолжаются до следующей перевалки. За это время прокатывают до 10 рулонов, т. е. порядка 10 независимых экспериментов. В соответствии со стандартом ГОСТ10816 нормальный уровень вибрации не должен превышать 4,5 мм/с. Предельно допустимое значение виброскорости должно быть не выше 11,2 мм/с. На самом деле уровень виброскорости во время автоколебаний может достигать 100–120 мм/с. На рис. 9 уровни вибрации, превышающие допустимый уровень, выделены цветом.

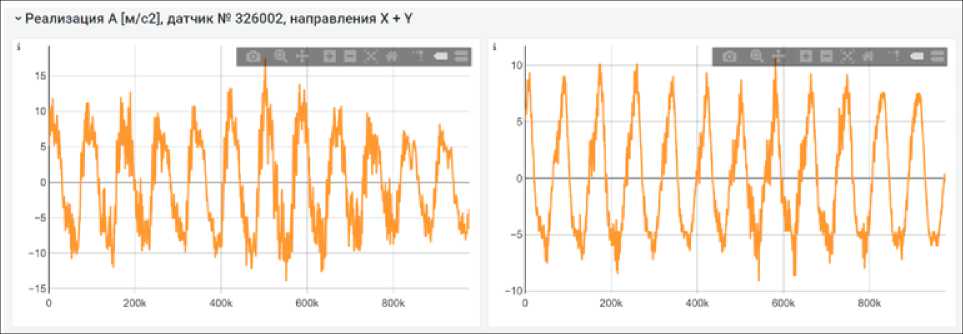

Реализация виброускорений в горизонтальном и вертикальном направлениях имеет ярко выраженный релаксационный характер (рис. 10).

Рис. 8. Спектральная характеристика виброускорений разматывателя при заправке рулона перед прокаткой

Fig. 8. Spectral characteristic of vibration accelerations of the uncoiler when filling the roll before rolling

Рис. 9. Виброскорость разматывателя в режиме автоколебаний

Fig. 9. Vibration velocity of the uncoiler in self-oscillation mode

Рис. 10. Реализация виброускорения в горизонтальном и вертикальном направлениях в режиме автоколебаний

Fig. 10. Implementation of vibration acceleration in horizontal and vertical directions in self-oscillation mode

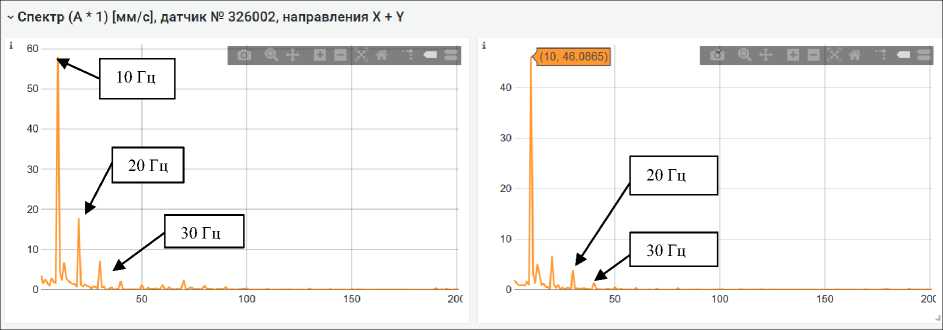

Основная частота автоколебаний разматывателя – 11 Гц – полностью совпадает с частотой первой формы колебаний, полученной экспериментально в виде затухающих колебаний. В спектре также присутствуют вторая и третья гармоники – 20 и 30 Гц (рис. 11).

Рис. 11. Спектральная характеристика виброскорости в горизонтальном и вертикальном направлениях

Fig. 11. Spectral characteristics of vibration velocity in horizontal and vertical directions

Совместно с виброконтролем проводился и контроль технологических параметров с использованием сигналов АСУ ТП стана прокатки. Контролировалась частота вращения рабочих валков, скорость полосы на входе в клеть, натяжение полосы, колебание усилия прокатки и изменение толщины прокатываемой полосы в режиме автоколебаний.

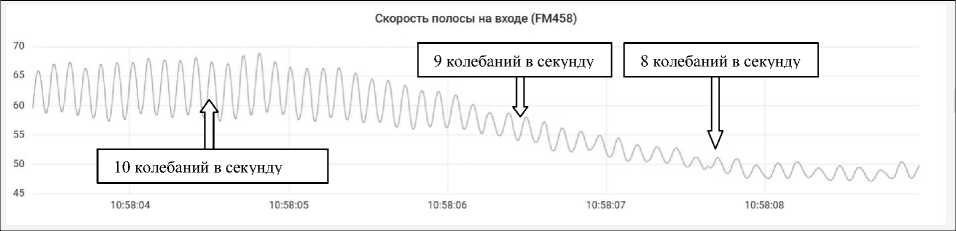

В промышленном эксперименте при резком изменении частоты вращения рабочих валков от 210 до 170 об/мин (от 3,5 до 2,8 Гц) (рис. 12) удалось зафиксировать изменение частоты колебаний усилия прокатки, натяжения, скорости прокатывания полосы и, наконец, толщины полосы. Частоты колебаний в три раза выше частоты вращения рабочих валков (см. рис. 12).

Рис. 12. Частота вращения рабочего валка

Fig. 12. The speed of rotation of the working roller

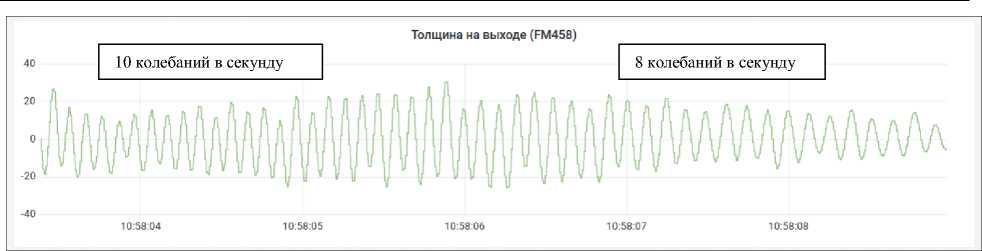

В течение 3 секунд частота колебаний скорости проката и частота изменения толщины полосы меняется от 8 до 10 Гц. При этом меняется и амплитуда колебаний. С ростом частоты амплитуда увеличивается (рис. 13, 14).

Рис. 13. Скорость полосы на входе, м/мин

Fig. 13. The speed of the strip at the entrance

Рис. 14. Толщина полосы в зависимости от времени (поперечная ребристость), мкм

Fig. 14. Strip thickness as a function of time (transverse ribbing), mkm

Нелинейная модель

В качестве модели четырехвалковой клети и разматывателя одноклетьевого реверсивного стана будем использовать одномассовую нелинейную колебательную систему, записанную в форме уравнения Ван дер Поля [22]:

dt2 -μ(1-by-gy2) dt+y=UsinΩt.

Это безразмерное уравнение с собственной частотой систем, равной единице, и внешним возбуждением. Амплитуда U = 1. Рассмотрим три варианта частоты возбуждения Ω.

-

1. Частота внешнего возбуждения незначительно отличается от собственной частоты колебательной системы: Ω = 1,2.

-

2. Частота внешнего возбуждения равна Ω = 1,5.

-

3. Частота внешнего возбуждения превосходит частоту собственных колебаний в два раза: Ω = 2,0.

Параметры нелинейной части уравнения (2) зададим следующим образом: μ = 0,1, b = 0,5, g = 1.

Решение уравнения (2) предложено в монографии [23], первое издание 1937 год. Использовался метод Адамса или метод Рунге. В настоящее время также используется метод Рунге – Кутта. Отличие в том, что расчет производится не вручную, а с использованием ЭВМ и пакета MathCAD.

Записываем уравнение (2) в виде

F(t, y) = μ∙[1-b∙y1-g∙(y1)2]∙y2 -y1 +U∙sin(Ω∙t)

Вызываем решатель Рунге – Кутта:

Z=rkfixed(y,0,100,1001, F)

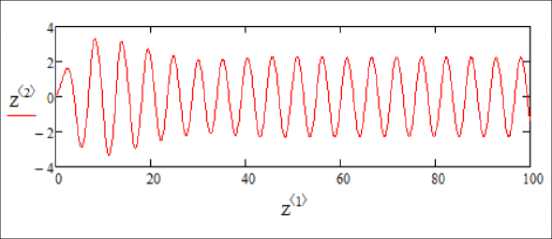

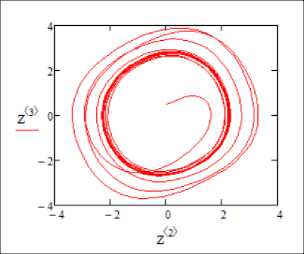

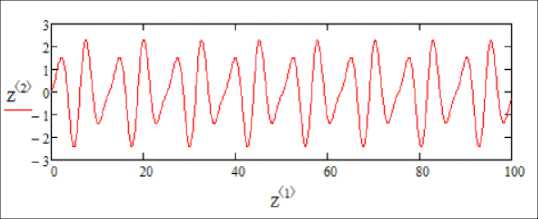

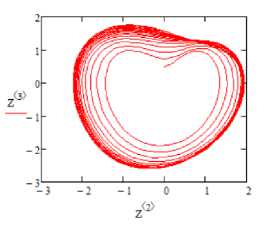

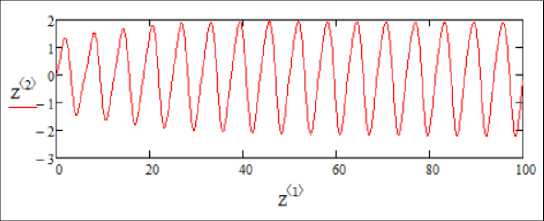

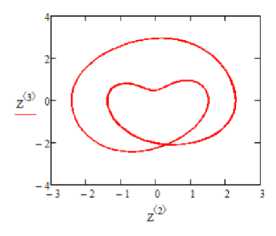

и получаем решение для трех вариантов (рис. 15–17).

Рис. 15. Реализация и предельный цикл при Ω = 1,2

Fig. 15. Implementation and limit cycle at Ω = 1.2

Рис. 16. Реализация и предельный цикл при Ω = 1,5

Fig. 16. Implementation and limit cycle at Ω = 1.5

Рис. 17. Реализация и предельный цикл при Ω = 2,0

Fig. 17. Implementation and limit cycle at Ω = 2.0

При Ω = 1,2 частота автоколебаний становится равной частоте внешнего возбуждения. При увеличении частоты сигнала внешнего возбуждения в полтора раза, Ω = 1,5, колебательная система совершает почти периодические колебания с частотой внешнего воздействия и собственной частотой автоколебаний. Если частота внешнего возбуждения превышает частоту собственных колебаний в два раза, Ω = 2,0 колебательная система переходит в режим автоколебаний с частотой собственных колебаний.

Выводы

-

1. Экспериментально определены частоты первой формы колебаний прижимного ролика разматывателя и станины клети реверсивного стана холодной прокатки.

-

2. Вынуждающая периодическая сила на оборотной частоте, которая формируется рабочими валками на клети, приводит к возникновению автоколебаний разматывателя на частоте, втрое превышающей частоту вращения.

-

3. Построена нелинейная модель разматывателя и клети стана. Определены условия и частоты внешнего возбуждения, при которых происходит синхронизация или возникают почти периодические колебания элементов стана.