Последние достижения в области распылительной сушки

Автор: Мосюрова А.В., Меньшутина Н.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (105) т.87, 2025 года.

Бесплатный доступ

В данной статье представлен краткий обзор принципа работы и устройства аппарата распылительной сушки, включающий обзор доступных распылительных устройств и конфигураций сушильных камер, рассмотрены модификации в области процесса распылительной сушки. Целью обзора является освещение современных тенденций развития распылительной сушки в различных отраслях промышленности, исследование аппаратов распылительных сушилок лабораторного и промышленного масштабов, имеющих практическое применение, а также проблемы и перспективы будущих исследований. Распылительная сушка является хорошо известным технологическим процессом производства частиц, который заключается в диспергировании жидкотекучего материала в поток теплоносителя и последующем формировании частиц в результате интенсивного тепло- массообмена. В настоящее время распылительная сушка широко применяется в различных отраслях промышленности, включая пищевую, химическую и фармацевтическую промышленности. Хотя история этого метода сушки берет свое начало более ста пятидесяти лет назад, распылительная сушка по-прежнему остается объектом исследований и инноваций, поскольку существует спрос на новые конструкторские и технологические решения для снижения энергозатрат, улучшения технологического процесса, инженерии частиц (конструирования частиц с заданными характеристиками) и снижения воздействия на окружающую среду.

Химическая технология, распылительная сушка, распылительное устройство, сухие микрочастицы

Короткий адрес: https://sciup.org/140313132

IDR: 140313132 | УДК: 66.047.596 | DOI: 10.20914/2310-1202-2025-3-207-216

Текст научной статьи Последние достижения в области распылительной сушки

Распылительная сушка – это непрерывный одноступенчатый технологический процесс с широким диапазоном параметров работы, с различными конструкциями аппаратов и режимами работы. Процесс распылительной сушки можно описать тремя основными стадиями: Для цитирования

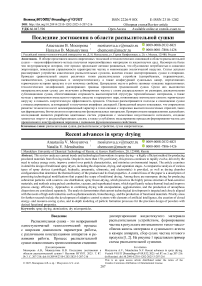

диспергирование жидкотекучего материала распылительным устройством, формирование частиц в результате интенсивного тепло-массо-обмена капель материала и сушильного агента в камере аппарата, сбор сухих частиц готового продукта [1, 2]. На рисунке 1 представлен пример схемы распылительной сушилки.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Рисунок 1. Схема распылительной сушилки, работающей по принципу параллельного тока сушильного агента и жидкотекучего материала

Figure 1. Spray – drying process and plant. Co-current flow

Процесс распылительной сушки проходит следующим образом: жидкотекучий материал перекачивается из резервуара в распылительное устройство, обычно расположенное в распределителе сушильного агента в верхней части сушильной камеры; сушильный агент подается приточным вентилятором из атмосферы через фильтр и проходит через нагреватель в распределитель; в сушильной камере аппарата распылительное устройство диспергирует жидкотекучий материал в мельчайшие капли, которые встречаются с горячим сушильным агентом; в результате интенсивного тепло-массообмена капель материала и сушильного агента происходит высыхание и формирование частиц, охлаждение сушильного агента; высушенный продукт увлекается потоком сушильного агента в циклон, в котором происходит отделение высушенных частиц продукта от сушильного агента в сборник; отработанный сушильный агент выводится вытяжным вентилятором в скруббер, в котором оседает мельчайшая фракция неотделенных частицы продукта.

В литературе представлено большое количество подробных описаний процесса распылительной сушки. Основы теории и расчета распылительной сушки изложены в книге М.В. Лыкова и Б.И. Леончика [1]. Расчет наиболее подходящей формы сушильной камеры производится с помощью соответствующих уравнений, хотя для выполнения таких расчетов требуются определенные упрощения, касающиеся сложной гидродинамики и взаимных взаимодействий в трехфазной системе, состоящих из газа, капель и твердых частиц.

Стадии распылительной сушки и конструкция распылительной сушилки

Диспергирование является наиболее значимой стадией процесса распылительной сушки, оказывающей значительное влияние на конечный размер частиц продукта, который зависит от размера и гранулометрического распределения капель, их траектории и скорости.

Ученые [3] представили обширный обзор моделей для расчета размера капель и заключили, что размер капли зависит от физико-химических (вязкости, плотности, поверхностного натяжения, концентрации) и реологических свойств жидкости и характеристик работы распыляющего устройства, однако данные корреляции эмпирические и имеют погрешности, что ограничивает их использование для проектирования процесса распылительной сушки.

Диспергирование может осуществляться под действием центробежной силы, гидравлического давления, ультразвуковой или электростатической энергии с помощью распылительных устройств. В зависимости от целей распылительной сушки и характера исходного материала, используются различные типы распылительных устройств:

-

• Центробежные (дисковые) распылители;

-

• Гидравлические (струйные или центробежные) форсунки;

-

• Пневматические (двухжидкостные или трехжидкостные) форсунки;

-

• Ультразвуковые форсунки.

В таблице 1 обобщена основная информация о распылительных устройствах [1, 2, 4–8].

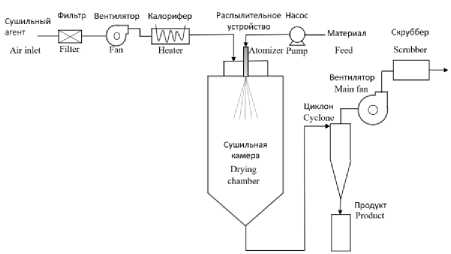

На рисунке 2 изображены примеры распылительных устройств, используемых для распылительной сушки.

Spray zone Spray zone

Рисунок 2. Распылительные устройства: а) новая оригинальная конструкция дискового распылителя [9, 10]; б) пневматическая форсунка [11]; в) гидравлическая центробежная форсунка [12]; г) ультразвуковая форсунка [13]

Figure 2. Schematic representation of conventional atomizers used on spray drying: a) new original design of the disc atomizer [9, 10]; b) pneumatic nozzle atomizer – internal and external two-fluid nozzles [11]; c) hydraulic centrifugal nozzle [12]; d) ultrasonic atomizer [13]

Таблица 1.

Типы распылительных устройств

Various types of atomizers used in spray dryers

Table 1.

|

Распылительное устройство Atomizer |

Дисковый распылитель Roary wheel/disk |

Гидравлическая форсунка Hydraulic nozzle |

Пневматическая форсунка Pneumatic nozzle |

Ультразвуковая форсунка Ultrasonic nozzle |

|

Принцип работы Principle of operation |

Истечение струек или пленок материала с быстровращающегося диска в относительно низкоскоростной поток сушильного агента The outflow of streams or films of feed from a fast-rotating disk into a relatively lowspeed stream of drying agent |

Подача материала под давлением через трубку с уменьшающимся диаметром Feeding of feed under pressure through a tube with a decreasing diameter |

Диспергирование материала потоком сжатого газа Feed dispersion by compressed gas flow |

Диспергирование материала под действием вибраций ультразвуковой частоты (60–140 кГц) Dispersion of feed under the influence of ultrasonic frequency vibrations (60–140 kНz) |

|

Типы конструкции Various design |

Конструкции дисков: гладкие, лопастные, сопловые Disc designs: smooth, vane, nozzle |

Струйные и центробежные Blasting and centrifugal |

Двкхпоточные или трехпоточные, со внутренним или внешним смешением потоков Two-fluid or Three-fluid, with internal or external flow mixing |

|

|

Характер диспергируемого материала Feed characteristics |

Жидкость с высокой вязкостью, абразивные материалы High-viscosity feed, abrasive materials |

Однородные жидкости невысокой вязкости, гомогенизированные системы с отсутствием твердых и абразивных включений Homogeneous feed with low viscosity, homogenized systems with absence of hard and abrasive inclusions |

Жидкость с высокой вязкостью (свыше 0,1 П • с), суспензии Feeds of high viscosity (over 0,1 Pa • s), suspensions |

Жидкость с невысокой вязкостью Low-viscosity feed |

|

Тип распыления Spray type |

Высокая однородность распыления, широкий диапазон среднего размера капель High homogeneity of spraying, wide range of medium droplet size |

Капли в узком диапазоне диаметров Drops in a narrow diameter range |

Низкий средний размер капель с высокой степенью однородности Low average droplet size with high degree of uniformity |

Узкое распределение капель и частиц по размеру Narrow size distribution of droplets and particles |

|

Размер частиц, мкм Particle size, µm |

10–2000 |

20–600 |

3–200 |

0,01–100 |

|

Параметры, влияющие на размер капель Atomization parameters |

Скорость вращения диска Disc speed |

Гидравлическое давление Hydraulic pressure |

Диаметр сопла; Соотношение массового потока распыляющего газа/ материала Nozzle diameter; The ratio of the mass flow of air to feed |

Частота ультразвука; Расход материала Ultrasound frequency; Feed flow rate |

Мосюрова А.В. и др. Вестник ВГУИТ, 2025, Т. 87, №. 3, С. 207-138 post@vestnik-vsuet.ru

В большинстве процессов распылительной сушки используются описанные выше, наиболее распространенные распылительные устройства, однако существуют различные конфигурации распылительных устройств на стадии разработки.

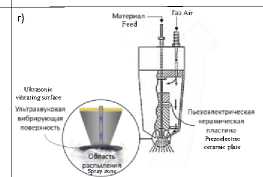

Технология распылительной сушки с помощью электрического поля стала перспективным методом получения микро – наночастиц материалов различного состава, морфологии, формы, текстуры и размера [14–18]. Электростатическое распыление представляет собой процесс диспергирования жидкотекучего материала, при котором электростатический заряд (1–30 кВ) подается на сопло распылительного устройства [19, 20]. В патенте [21] представлен способ получения порошка активного соединения методом электростатической распылительной сушки, а также представлен подробный вид электростатической распылительной форсунки (рисунок 3).

Рисунок 3. Электростатическая распылительная форсунка [21]: 1 – отверстие индукционного кольца; 2 – колпачок трубки распыляющего газа; 3 – корпус сопла; 4 – трубка продувающего газа; 5 – насадка трубки жидкотекучего материала; 6 – трубка жидкотекучего материала; 7 – трубка распыляющего газа; 8 – заземляющий электрод; 9 – индукционный электрод; 10 – индукционное кольцо

Figure 3. Electrostatic spray nozzle [21]: 1 – opening of the induction ring; 2 – atomizing gas cap; 3 – the nozzle head; 4 – the purge gas tube; 5 – a fluid tip; 6 – a fluid tube; 7 – the atomizing gas tube; 8 – electrical ground electrode; 9 – the induction field electrode; 10 – the induction ring

Данная форсунка имеет электростатическое распылительное сопло, включающее индукционное кольцо 10, выполненное в виде электропроводящего металлического удерживающего колпачка, расположенного в выходном отверстии распылительного сопла. Электростатический заряд распыляемых капель достигается за счет создания электродом индукционного поля и передачи электростатического заряда по электропроводящей поверхности трубки распыляющего газа. Под действием кулоновских сил наиболее полярный компонент (в большинстве случаев растворитель) оказывается на поверхности капли, а компонент, имеющий наименьший электрический дипольный момент, концентрируется в центре капли. Преимуществом данного метода является возможность снижения рабочих температур сушки, что позволяет применять его для термочувствительных веществ, а также обеспечивать физическую стабильность продукта.

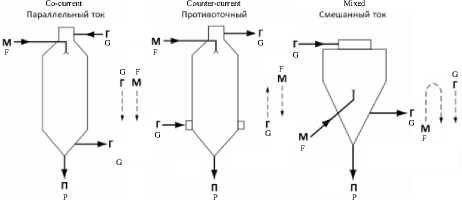

Следующая за диспергированием жидкотекучего материала стадия преобразования капель в частицы включает в себя контакт капель жидкотекучего материала с сушильным агентом и испарение влаги из капель жидкотекучего материала. Существуют три основных а распылительных сушилок, классифициро-ных по принципу движения сушильного нта и осушаемого жидкотекучего материала (рисунок 4): параллельный ток, противоточный, смешанный ток [1,2, 16].

Рисунок 4. Схемы работы сушильных камер: Г - газ; М - материал; П - продукт

Figure 4. Drying chamber layouts: G - gas; F - feed; P -products

Направление сушильного агента и равномерность скорости сушильного агента по поперечному сечению сушильной камеры очень важны для определения качества конечного продукта и оказывает глубокое влияние на свойства конечных частиц. При параллельном токе сушильный агент и диспергированный жидкотекучий материал движутся в одном направлении сушильной камеры. Данный тип аппарата подходит для термочувствительных материалов, поскольку капли не подвергаются воздействию высоких температур на входе в сушильную камеру из-за эффекта испарительного охлаждения [22]. Аппараты с параллельным током являются наиболее универсальными и наиболее часто используемыми, в частности в пищевой (сушка яичного белка, молока, сока и др.), химической (производство пестицидов, красителей, керамических материалов) и фармацевтической (биопрепараты, фармацевтические порошки для ингаляторного введения) промышленностях. Противоточный тип движения представляет собой встречное направление потоков сушильного агента и диспергированного жидкотекучего материала, при котором капля сталкивается с нагретым сушильным агентом в конце процесса сушки, и, как правило, подвергается более высокому тепловому воздействию [4]. Принцип противотока обычно применяется в производстве термостойких материалов, таких как моющие средства [23]. Основными преимуществами противотока являются сокращение энергетических затрат и возможность внедрения нескольких операций в одном аппарате, например сушки, агломерации, разделения на фракции. При осуществлении рециркуляции потока частиц в сушильной камере возникает так называемый принцип смешанного тока. Применение принципа смешанного тока в исследовании [24] привело к увеличению производительности микрокапсулированных порошков пробиотиков с сохранением активности ферментов в процессе сушки.

Сухие частицы, образующиеся в процессе распылительной сушки, необходимо отделить от газовой фазы, содержащей охлажденный сушильный агент и выпаренный растворитель. Сепарация может осуществляться как внутри сушильной камеры, так и снаружи в разделительном устройстве. Крупные частицы оседают на дне сушильной камеры затем попадают в приемный бункер или удаляются со дна сушильной камеры при помощи специальных приспособлений (скребки, устройства, модифицирующие дно сушильной камеры, вибрационные устройства). Ко внешним разделительным устройствам относятся: циклоны, рукавные фильтры, электрофильтры, мокрые скрубберы и орошаемые вентиляторы [1, 5, 22, 25].

Новые разработки в технологии распылительной сушки

Процесс распылительной сушки помимо задачи получения частиц применяется для получения аморфных твердых дисперсий, микронизации, агломерации и гранулирования, инкапсуляции жидких и твердых веществ. Преимущество распылительной сушки заключатся в том, что эта технология позволяет работать с термочувствительными и термостойкими жидкотикучеми материалами, получая сухой порошок продукта с контролируемым размером частиц, формой, влажностью и другими специфическими свойствами; обеспечивает непрерывную работу, адаптируемую как к ручному, так и автоматизированному управлению; работает в широком диапазоне производительностей и обеспечивает широкую вариативность конструкций аппаратов, удовлетворяя индивидуальные требования к сырью и продукту [1,2].

Примеры продукции, высушенной распылением в промышленных масштабах, приведены в таблице 2 [1, 2, 4, 5, 26].

Таблица 2.

Примеры применения распылительной сушки

Table 2.

Application examples of spray drying

|

Химическая промышленность Chemical industry |

Фенолформальдегидные смолы, катализаторы, поливинилхлориды, аминокислоты, оксиды алюминия, карбиды, оксиды железа, каолин, красители и пигменты (хромовый желтый, диоксид титана), удобрения (нитраты, соли аммония, фосфаты), ферменты моющих средств, отбеливатели, эмульгаторы Phenol-formaldehyde resins, catalysts, polyvinyl chlorides, amino acids, aluminum oxides, carbides, iron oxides, kaolin, dyestuffs and pigments (chrome yellow, titanium dioxide), fertilizers (nitrates, ammonium salts, phosphates), detergent enzymes, bleach powder, emulsifying agent |

|

Пищевая промышленность Food industry |

Молоко, сыворотка, яйца, соевый белок, фрукты и овощи (банан, томаты, кокосовое молоко), глюкоза, мальтодекстрин, кофе, чай Milk, whey, egg, soya protein, fruits and vegetables (banana, tomato, coconut milk), glucose, maltodextrin, coffee, tea |

|

Фармацевтическая промышленность Pharmaceutical industry |

Пенициллин, ферменты, гормоны, аминокислоты, белки, плазма крови, антибиотики, вакцины | Penicillin, enzymes, hormones, amino acids, proteins, blood plasma, antibiotics, vaccines |

Хотя распылительная сушка является методом сушки со значительным преимуществом для многих жидкотекучих материалов, она все же имеет некоторые ограничения и недостатки. Некоторые из них уже были преодолены, но некоторые все еще требуют внимания и дальнейших исследований, такие как проблемы с неподходящим размером частиц и их распределением по размеру, потеря качества продукта из-за нагрева, сложность оптимизации условий для различных типов жидкотекучих материалов, снижение потребления энергии [22].

В технологии сушки трудно провести четкое различие между тем, что является традиционной технологией, и тем, что действительно является новой, поскольку большинство новых разработок являются эволюционными, т. е. основанными на традиционных технологиях [27]. В следующих абзацах описаны модификации в технологии распылительной сушки.

В работе [28] представлен обзор модификаций распылительной сушки, направленных на повышение производительности и улучшение свойств порошка: распылительная сушка с импульсным горением и экструзионная порификация.

Экструзионная порификация – технология, состоящая из трех стадий: вакуумное выпаривание сырья до достижения им вязкости 2–5 Па • с (с возможностью работы до 20 Па • с); двухшнековая экструзия-аэрация вязкого продукта, проводимая в присутствии газа (обычно СО 2 или N 2 ); сушка, при которой текстурированная пена с высоким содержанием твердых частиц, полученная на предыдущем этапе, впрыскивается в распылительную башню. Данная технология позволяет значительно снизить температуру продукта на выходе за счет более быстрого переноса влаги во время сушки в образующейся пористой структуре частиц продукта [28].

Распылительная сушка с импульсным горением состоит из технологии распылительной сушки в сочетании с импульсной установкой сгорания для генерации потока газа, исключающей распылительное устройство. Метод основан на прерывистом сгорании – периодическом зажигании и сгорании смеси топлива и воздуха, которые распространяют горячий газ и генерируют акустические волны в сушильной камере, непосредственно использующиеся для диспергирования и сушки газа [29]. Такие условия приводят к образованию корки на поверхности капель и формированию полых либо сжатых частиц [30]. Преимуществами распылительной сушки с импульсным горением являются высокая энергетическая эффективность и возможность работы с сырьем высокой вязкости или высоким содержанием твердых веществ. Недостатком, ограничивающим широкое использование распылительной сушки с импульсным горением, является высокий уровень шума, создаваемого этими типами сушилок.

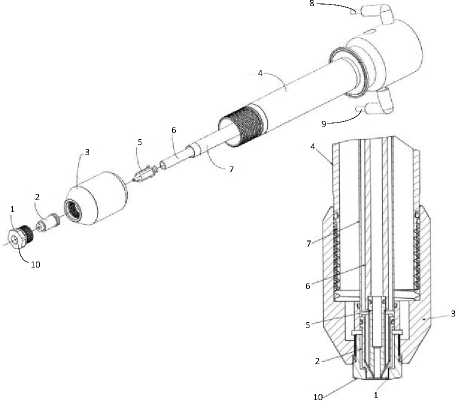

Распылительная сушка для получения наночастиц – технология распылительной сушки, которая позволяет получать нанораз-мерные частицы в диапазоне размеров 300 нм – 5 мкм. Принцип данной модификации аналогичен принципу обычной распылительной сушки. Отличие конструкции аппарата распылительной сушилки для получения наночастиц заключается в цилиндрической сушильной камере, модификации распылительного устройства и системы нагрева и подачи сушильного агента, сборе частиц электростатическим коллектором. Оборудование для распылительной сушилки для получения наночастиц было впервые представлено компанией Büchi technology (Nano Spray Dryer B-90) на рисунке 5.

Рисунок 5. Распылительная сушилка Nano Spray Dryer B-90 а) оригинальная ультразвуковая форсунка; б) схематическое изображение распылительной сетки для генерации капель [31]

Figure 5. Nano Spray Dryer B-90 a) original ultrasonic nozzle; b) schematic representation of the spray mesh for the generation of droplets

Распылительное устройство (рисунок 5а) представляет собой распыляющую головку с пьезоэлектрическим приводом, включающем тонкую вибрационную перфорированную мембрану (сетку). Сетка изготовлена из тонкой нержавеющей стали, перфорированной микрометровыми отверстиями, сделанных лазерным сверлением. Отверстия имеют конусообразную форму, с большим диаметром, обращённым к стороне подачи жидкотекучего материала, и более узким диаметром, обращённым к стороне выброса капель. Колебания ультразвуковой частоты деформируют распылительную сетку на несколько микрон (рисунок 5б), заставляя каждое отверстие действовать как микронасос и формируя капли одинакового размера из каждого отверстия.

Модификация системы нагрева и подачи сушильного агента в распылительных сушилках для получения наночастиц направлена на создание ламинарного потока сушильного агента, позволяющего ограничивать траекторию движения частиц в пределах профиля и снижать контакт частиц со стенками сушильной камеры. В Nano Spray Dryer B-90 ламинарный поток сушильного агента создается с помощью пористого металлического диска, который также содержит электрическую нагревательную спираль, обеспечивающую эффективную теплопередачу от горячей металлической поверхности к сушильному агенту [32].

Распылительная сублимационная сушка представляет собой перспективную технологию, предназначенную для производства широкого спектра фармацевтических препаратов, пищевых продуктов и активных компонентов с высоким качеством и повышенной стабильностью благодаря их уникальным структурным характеристикам, такими как высокая пористость, пониженная плотность и сферическая форма, а также таких материалов как керамика, катализаторы и изоляционные материалы. Распылительная сублимационная сушка – это периодический или непрерывный процесс, являющийся комбинацией процессов распылительной и сублимационной (атмосферной или вакуумной) сушек. В работе [33] подробно описан процесс распылительной сублимационной сушки, который включает в себя следующие этапы: распыление, замораживание, сублимационная сушка. В работах [34,35] представлены исследования процесса распылительной атмосферной сублимационной сушки и конструкции аппаратов лабораторного масштаба. Недостатком распылительной сублимационной сушки являются сложные эксплуатационные требования, ограничивающие масштабируемость, и высокие капитальные затраты. Первая установка распылительной сублимационной сушки промышленного масштаба компании [36] представляет собой объединенные в одну изолированную технологическую линию камеру заморозки капель диспергированного жидкотекучего материала (SprayCon) и цилиндрический вращающийся барабан динамической сублимационной сушки замороженных микросфер (LyoMotion). После завершения сушки полученный однородный сыпучий продукт загружают в контейнер, который может быть соединен со стерильным изолятором для наполнения порошком [37].

Вакуумная распылительная сушка является перспективной модификацией, позволяющей снижать температуру сушки и уменьшать риск потенциального окисления чувствительных соединений. Давление в сушильной камере поддерживается низким. Растворитель испаряется из распыленных капель из-за разницы давлений

Распылительная сушка перегретым паром – модификация, в которой в качестве сушильного агента используется перегретый пар. В работе [39] утверждается, что распылительная сушка перегретым паром может снизить энергозатраты процесса на 20–30 %, а в случаях повторного использования пара – до 80 %. Существенным преимуществом этого решения является отсутствие контакта высушиваемого вещества с воздухом и, следовательно, отсутствие риска окисления. Однако его недостаток заключается в требовании к эксплуатации при высоких температурах.

Заключение

Обзор литературы о последних достижениях в области распылительной сушки показывает, что с момента раннего развития система распылительной сушки эволюционировала. Эта эволюция является многонаправленной и направлена на преодоление конкретных недостатков традиционной технологии распылительной сушки. На сегодняшний день нет универсального подхода, и он должен быть выбран в зависимости от требований к процессу и конечному продукту.

В данной статье представлены принцип работы и устройство аппарата распылительной сушки, а также новые разработки в технологии распылительной сушки. В работе описаны стадии процесса распылительной сушки, рассмотрены различные типы распылительных устройств, их характеристики и особенности, представлены конфигурации сушильных камер распылительных сушилок и их сферы применения. Описаны такие модификации распылительных сушилок как: распылительная сушка с импульсным горением, экструзионная порификация, нанораспылительная сушка, распылительная сублимационная сушка, вакуумная распылительная сушка и распылительная сушка перегретым паром. Данные модификации улучшают процесс распылительной сушки и точность качественных характеристик частиц продукта.

Работа выполнена в рамках государственного задания (проект FSSM-2025–0003).