Построение карт потока создания ценности на основе онтологического подхода

Автор: Акимов С.С., Жумашева Б.К.

Журнал: Онтология проектирования @ontology-of-designing

Рубрика: Методы и технологии принятия решений

Статья в выпуске: 3 (45) т.12, 2022 года.

Бесплатный доступ

Цель работы - оценка и повышение эффективности работы производственного предприятия посредством разработки и внедрения карты потока создания ценности. Проведён анализ метода карт потока создания ценностей, выявлены его недостатки и особенности. Построена карта потока создания ценностей текущего состояния производственного процесса и сделан вывод о том, что карта позволяет улучшить данный процесс потока. На основе анализа частного случая сети Петри показана необходимость в определении объектов, взаимосвязей и отношений инцидентности. Основные объекты определены посредством построения фреймовой модели взаимодействия ключевых параметров производства. Взаимосвязи между объектами и отношения инцидентности выявлены при помощи построения онтологической модели. Анализ построения карт потока создания ценностей позволил выявить пять видов затрат времени. Для снижения времени перемещения, времени загрузки-выгрузки и ликвидации простоев предложено использовать сети Петри с применением циклограмм.

Карта потока создания ценности, промышленное производство, фреймовая модель, онтология, wf-сеть, циклограммы

Короткий адрес: https://sciup.org/170195767

IDR: 170195767 | УДК: 658.5.011 | DOI: 10.18287/2223-9537-2022-12-3-405-417

Текст научной статьи Построение карт потока создания ценности на основе онтологического подхода

Для усиления конкурентных преимуществ современные производственные предприятия используют систему бережливого производства [1], которая позволяет выявлять и устранять разнообразные производственные потери (простои, брак, перепроизводство и т. д.).

Одним из методов бережливого производства является построение карт потока создания ценности (КПСЦ). КПСЦ основана на представлении производственного процесса (ПП) как непрерывного потока создания определённой ценности для потребителя продукции предприятия. Поток ценности представляет собой результаты выполнения различных материальных и нематериальных операций, направляемые от одной операции к другой [2]. Данный инструмент был разработан японской компанией Toyota , а с конца XX в. нашёл широкое распространение и за пределами Японии [3]. В настоящее время всё больше производственных компаний начинают внедрять данный метод в своей деятельности.

Формирование КПСЦ путём соединения всех операций и процессов является универсальным способом управления эффективностью организации [4]. Используя КПСЦ, руководители предприятий стремятся решить несколько важнейших задач:

-

■ увеличение скорости потока создания ценности;

-

■ обеспечение равномерности и непрерывности потока создания ценности;

-

■ устранение разного рода потерь.

В статье предлагается усовершенствование метода КПСЦ посредством совместного учёта работы оборудования, персонала и обеспечения инструментами и материалами. Для этого используются WF -сети (англ. Well-Formed network , «хорошо сформированная сеть» или сеть потоков работ) и циклограммы потоков работ, которые позволяют наглядно отобразить все затраты времени в ПП.

1 Процесс построения КПСЦ

Проектирование КПСЦ начинается с анализа текущей производственной ситуации [5]. Построение КПСЦ начинается с нижнего уровня - уровня ПП, рассмотренного в мельчайших деталях. На создаваемую КПСЦ наносятся наименования обобщённых процессов, при этом не указывается шаговая составляющая процесса (процесс может быть обозначен одним словом или словосочетанием).

Под « потоком » понимается процесс движения производимого изделия по технологической линии от одной операции к другой согласно технологии производства. Согласно методу КПСЦ всю совокупность манипуляций, производимых с изделием, можно разделить на процессы, создающие ценность, и процессы, не несущие такой функции. Руководство производственного предприятия должно стремиться сокращать процессы, не создающие ценности, как в количественном, так и во временном измерении.

Создание ценности - это устоявшийся термин, который применяется ко всему производственному потоку, и включает в себя весь ПП превращения заготовки или полуфабриката в готовое изделие. Конкретные операции или процессы, создающие ценность , определяются как процессы, « добавляющие ценность » [6].

Процесс непосредственно обработки изделия на какой-либо единице оборудования называется « тактом » [7]. Время такта - это время, затрачиваемое на обработку изделия на каком-либо станке. Помимо времени такта, которое признаётся как создающее ценность, выделяют также время, затрачиваемое на перемещение заготовки изделия от одной единицы оборудования к другой - « время перемещения ». Время перемещения не придаёт непосредственной ценности изделию, и потому его необходимо минимизировать [8]. Время такта и время перемещение заготовки изделия к следующей единице оборудования в сумме определяется как « время цикла » [9].

Построение определённого потока выполняется непосредственно для конкретного производства без учёта различных внешних факторов, за исключением данных о поставке в случае, если сырьё попадает в производство сразу же, минуя склад. Производственное предприятие заинтересовано в полном отображении всего ПП на КПСЦ, поскольку от этого зависит оптимизация данного процесса [10, 11].

Как только весь поток на производстве становится полностью отображённым, можно изменить уровень детализации, увеличив на карте каждый шаг внутри процесса или пытаясь охватить внешний поток создания ценности [12].

Необходимым условием при составлении КПСЦ является хронометраж. Для этого тщательно замеряется время каждой процедуры, каждого конкретного процесса, начиная с времени работы первой единицы оборудования и заканчивая перемещением готовых изделий в складские помещения или к покупателю.

КПСЦ является универсальным инструментом, который позволяет получить наглядные данные о ПП и выявить новые возможности для его совершенствования:

-

■ увидеть не только конкретный ПП, но и весь поток сопутствующих операций;

-

■ указать размеры потерь и их источники в потоке создания ценности;

-

■ описать различные ПП в доступной форме;

-

■ показать связь между материальными и информационными потоками [13].

Анализ показал, что при построении КПСЦ возникают следующие проблемы:

-

■ КПСЦ не содержат чёткой методологии исправления выявленных недостатков; сам процесс выявления недостатков не структурирован, не имеет чётких разграничений, что приводит к сложности проведения оптимизационных мероприятий;

-

■ КПСЦ отображает процессы, но не оборудование, на котором эти процессы могут быть выполнены, что не позволяет рассчитать потенциал оборудования, с целью оптимизации ПП;

-

■ КПСЦ не отображает людские ресурсы, количество персонала, его качественный состав и квалификацию.

Перечисленные проблемы показывают необходимость детального изучения ПП с целью выявления всех объектов, оказывающих влияние на его эффективность, а также связей между ними. Для решения поставленной задачи применяют ряд методов, среди которых можно выделить построение фреймовых моделей и онтологических сетей [14].

2 Разработка КПСЦ

Процесс построения КПСЦ сводится к последовательному выполнению ряда этапов и позволяет получить точное представление о том, какие операции нуждаются усовершенствовании в первую очередь. Итоговым результатом является повышение эффективности деятельности предприятия [15].

При построении КПСЦ выполняются следующие действия:

-

1) определение целей улучшения. Построение КПСЦ начинается с определения целей по улучшению процесса производства. Направлениями улучшения могут быть:

-

■ повышение уровня безопасности производства;

-

■ улучшение качества продукции;

-

■ повышение производительности труда;

-

■ повышение скорости выпуска продукции;

-

■ налаживание дисциплины поставок;

-

■ разработка гибкой системы производства;

-

■ снижение себестоимости продукции;

-

■ повышение уровня адаптивности производства.

Рекомендуется устанавливать не более 1-2 задач для одного конкретного проекта, чтобы не растрачивать ограниченные ресурсы на решение множества проблем. Далее следует сформировать показатели, по которым будет оцениваться текущий проект.

-

2) выбор семейства продуктов. Необходимо выбирать семейство продуктов, что снизит количество разрабатываемых карт. Выбор семейства продуктов является очень трудоёмким процессом. Базовым следует выбирать продукт, который охватывает большое количество производственных этапов, представляет ценность для потребителей и пользуется спросом.

-

3) отображение основных этапов производства. Построение следует начинать с последнего этапа, после которого продукция попадает к потребителю, и постепенно переходить до начальной стадии производства.

-

4) отображение движения материалов и информации, в частности:

-

■ поставки материалов;

-

■ сроки погрузки и разгрузки материалов;

-

■ расходные материалы;

-

■ информационные потоки (команды, распоряжения, коммуникация и т.д.).

-

5) фиксирование параметров процессов. Фиксируются количественные показатели на каждом этапе производства, такие как:

-

■ готовые изделия;

-

■ комплектующие;

-

■ запасы материалов;

-

■ брак;

-

■ простои в работе;

-

■ временные затраты.

Показатели выбираются в зависимости от поставленных целей.

-

6) обнаружение и оценка потерь производства [16].

Процесс разработки КПСЦ показан на примере АО «Завод бурового оборудования». В качестве объекта исследования выбран процесс сборки изделия «труба бурильная стальная универсальная (ТБСУ)». ТБСУ применяются при поисках и разведке на твердые полезные ископаемые и воду для бурения скважин колонковым и бескерновым способом твёрдосплавными и алмазными коронками, долотами всех видов, в том числе с применением забойных гидро- и пневмоударников; при инженерно-геологических изысканиях; в строительстве.

Построение КПСЦ начинается с уровня производственного потока ценностей на предприятии «от двери до двери». На эту карту наносятся названия обобщённых процессов, таких как «сборка» или «сварка». Выполнение полного отображения потока на предприятии даёт основу для изменения уровня детализации, для чего необходимо увеличить на КПСЦ каждый шаг внутри процесса, пытаясь при этом охватить внешний поток создания ценности, поступающий на предприятие [17].

Для построения КПСЦ необходимо детально рассмотреть производственные операции, проводимые на предприятии, характеризующиеся процессами, оборудованием и персоналом. Последовательность проведения технологических операций для сборки ТБСУ отображена в таблице 1.

Таблица 1 – Последовательность проведения технологических операций для сборки ТБСУ

|

№ операции |

Наименование операции |

Применяемое оборудование |

Обслуживающий персонал |

|

1 |

Сварка трением |

Станок для сварки трением |

Сварщики трения |

|

2 |

Отжиг током высокой частоты (ТВЧ) шва |

Станок ТВЧ |

Операторы отжига ТВЧ |

|

3 |

Отжиг ТВЧ трубы |

Станок ТВЧ |

Операторы отжига ТВЧ |

|

4 |

Контроль |

Контрольный стеллаж |

Контролеры |

|

5 |

Упаковка |

Упаковочный стеллаж |

Упаковщики |

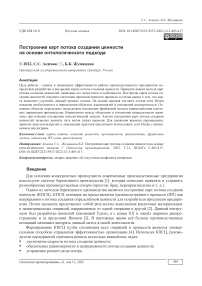

В результате выполнения всех этапов построена карта текущего состояния для изготовления ТБСУ. Фрагмент карты существующего потока изготовления ТБСУ представлен на рисунке 1.

Полученная карта позволяет зафиксировать значительное количество временных потерь практически на каждой выполняемой операции. На каждой производственной стадии выполняют какую-либо обработку, получая заготовку для следующей операции. Заготовки вместо того, чтобы сразу попадать на следующую производственную стадию, попадают на склад, где могут находиться несколько дней и даже недель. В представленном фрагменте карты сборки трубы общее время цикла составляет чуть более часа (62,35 минут), тогда как всё затраченное время оценено более чем в 29 рабочих дней, что составляет чуть более 220 часов. Это приводит к накоплению запасов в количестве от 50 до 375 штук. Наличие больших запасов снижает эффективность деятельности предприятия. Необходимо проводить оценку всех ПП, оказывающих влияние на поток ценности.

Рисунок 1 – Фрагмент карты существующего потока изготовления ТБСУ

3 Использование сетевых взаимодействий при анализе КПСЦ

Процесс разработки КПСЦ близок к моделированию и построению сети Петри с её частным случаем – построение WF -сети.

Информационная единица WF -сети задаётся следующим отношением:

W = P , S , F , (1)

где P = {p 1 , .„, p n } - множество объектов;

S = {s 1 , .„, s n } - множество взаимосвязей между объектами;

F ⊆ P*S – отношение инцидентности.

Для WF -сети всегда выполняется следующий набор условий:

-

■ существует только одна исходная позиция i , такая, что отсутствуют переходы, входящие в i ;

-

■ существует только одна конечная позиция о , такая, что отсутствуют переходы, выходящие из o ;

-

■ каждый узел данной сети расположен на пути от i к о .

WF -сети используются для проверки графов потоков работ на наличие таких структурных конфликтов, как «тупики» и «недостатки синхронизации». Структурные конфликты отсутствуют, если WF -сеть является бездефектной.

Свойство бездефектности или правильной завершаемости соответствует следующим требованиям:

-

■ конечная позиция о достижима при любой последовательности переходов от позиции i ;

-

■ WF -сеть не содержит лишних позиций (которые никогда не будут выполнены);

-

■ при достижении конечной позиции данной сети не должно оставаться фишек в промежуточных позициях.

Анализ карты можно провести аналогично анализу WF -сети. Для этого необходимо определить объект проведения исследования и задать все ключевые параметры [18].

4 Фреймовая модель объектов

Одним из действенных способов для определения объектов с учётом их многогранной структуры являются фреймовые модели представления. Фрейм представляет собой сопоставление значений для каждого атрибута изучаемого объекта. Такое представление позволяет описывать объекты разным количеством атрибутов, которые могут не согласовываться в рамках стандартных математических записей. Атрибуты, записанные во фрейме, называются слотами [19].

Построение фреймовых моделей, как правило, ведётся от большего к меньшему, т.е. необходимо сначала создать укрупнённый фрейм, а затем постепенно его детализировать.

Начальный, наиболее крупный фрейм, можно обозначить как « производство ». Данный фрейм содержит в себе следующие слоты: ■ помещение;

-

■ оборудование;

-

■ ПП;

-

■ персонал;

-

■ управление;

-

■ готовая продукция.

Каждый из слотов данного фрейма не может быть описан какой-либо характеристикой или значением, является фреймом и содержит в себе следующие слоты.

Фрейм « помещение »:

-

■ размер;

-

■ занятая площадь;

-

■ маршруты перемещения персонала.

Фрейм «оборудование »:

-

■ вид;

-

■ размер;

-

■ конфигурация;

-

■ количество;

-

■ заготовка загружаемая;

-

■ продукция выпускаемая;

-

■ время обработки единицы продукции;

-

■ количество обслуживающего персонала.

Фрейм «ПП »:

-

■ производственные операции;

-

■ настройка оборудования;

-

■ необходимые инструменты;

-

■ необходимые материалы.

Фрейм « персонал »:

-

■ количество;

-

■ квалификация.

Фрейм « управление »:

-

■ конструкторская документация;

-

■ план-график работ;

-

■ приказы и распоряжения.

Фрейм «готовая продукция» представлен только слотом «количество».

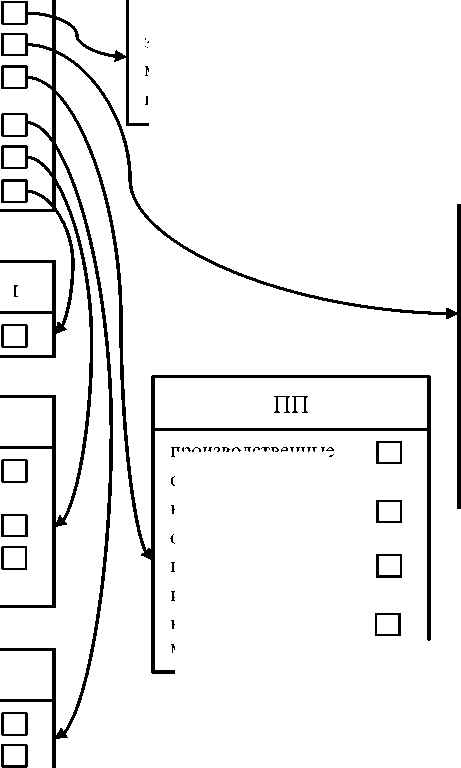

Фреймовая диаграмма, построенная с учётом всех описанных фреймов, представлена на рисунке 2.

Во фрейме « помещение » субфреймом является только маршрут перемещения персонала, который характеризуется длиной. Поскольку в КПСЦ ключевой характеристикой является время, то перемещение учитывается временем, затрачиваемым работниками в процессе выполнения ими производственных функций.

Наиболее значимыми являются фреймы « оборудование » и «ПП». Во фрейме « оборудование » слоты «вид», «размер», «конфигурация» и «количество обслуживающего персонала» являются итоговыми атрибутами и зависят только от конкретных видов оборудования. «Заготовка загружаемая» и «продукция выпускаемая» характеризуются количеством и степенью обработки.

Производство

помещение оборудование ПП

персонал

управление

готовая продукция

Готовая продукция

количество

Управление

конструкторская

документация план-график работ

приказы и

распоряжения

Персонал

количество

квалификация

Помещение размер занятая площадь маршруты перемещения персонала

вид заготовка загружаемая продукция выпускаемая количество время обработки ед. продукции персонала размер конфигурация количество обслуживающего производственные инструменты необходимые материалы операции настройка оборудования необходимые

Рисунок 2 – Фреймовая двухуровневая модель объектов ПП

Оборудование

Во фрейме «ПП» субфрейм «производственные операции» имеет соответствие с применяемым оборудованием. Настройка оборудования рассматривается как процесс и характеризуется временем настройки (переналадки) оборудования. Инструменты и вспомогательные материалы, необходимые в производстве, характеризуются номенклатурой и количеством.

Время обработки единицы продукции в фрейме «оборудование» можно разделить на следующие составляющие:

-

■ время цикла - непосредственная работа оборудования;

-

■ время загрузки-выгрузки - время, затрачиваемое на то, чтобы установить заготовку на оборудовании и извлечь её. Эти две операции разделены во времени непосредственной работой оборудования, однако они являются логически связанными и часто близкими по затрачиваемому времени, поэтому их можно объединить.

Необходимо включить в рассмотрение и время перемещения, которое зависит от размера и занятых площадей в помещении, а также от маршрутов перемещения персонала. Особо необходимо учесть время простоев. Простои могут возникать от любых событий и сбоев.

5 Онтологическая модель представления взаимосвязей

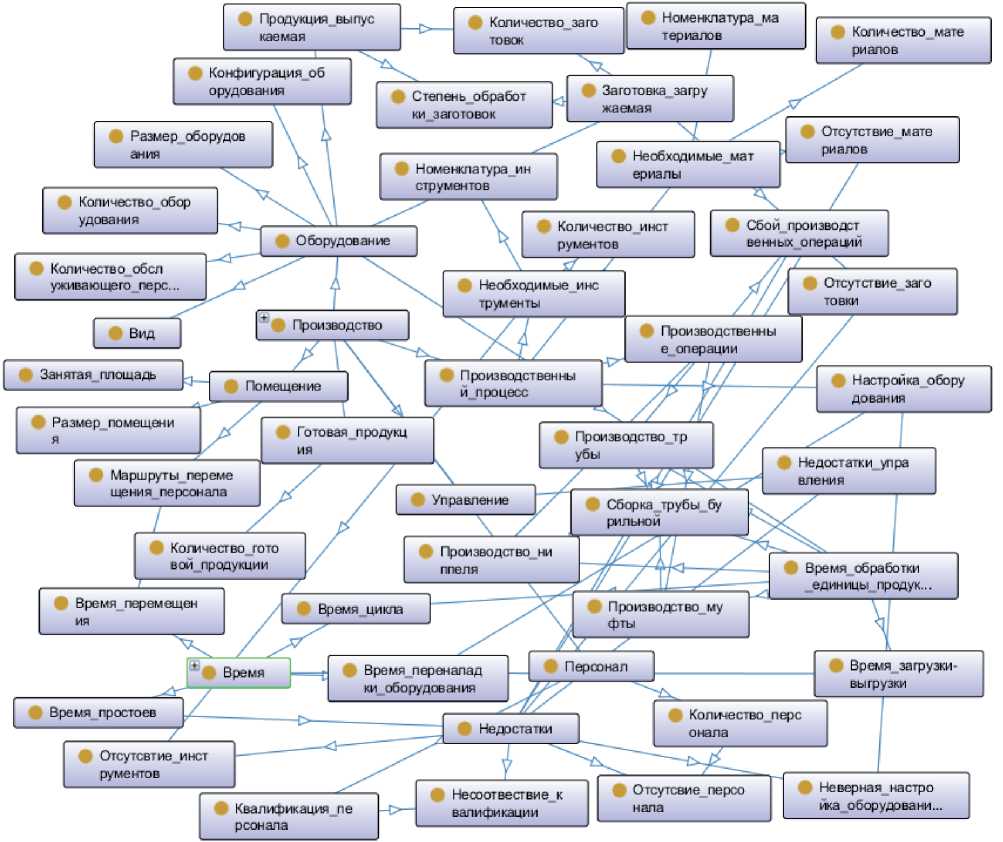

Если для описания атрибутов применена фреймовая модель, то для описания связей используется онтология. Онтологическая схема представляет собой семантический ориентированный граф, который включает в себя атрибуты исследования и взаимосвязи между ними. Здесь к атрибутам могут быть отнесены реальные производственные объекты и протекающие на производстве процессы. Онтограф процесса сборки ТСБУ приведён на рисунке 3.

Рисунок 3 – Онтограф процесса сборки ТСБУ

В результате построения онтологии определены все взаимосвязи и отношения инцидентности. Поскольку ключевой характеристикой является время, то оно выделено в отдельный атрибут. Атрибут «время» состоит из следующих составляющих:

-

■ время цикла ( t c );

-

■ время загрузки-выгрузки ( t l );

-

■ время переналадки оборудования ( t q );

-

■ время перемещения ( t w );

-

■ время простоев ( t d ).

Простои связаны с конкретными недостатками в работе, среди которых выделены отсутствие заготовки в необходимое время, отсутствие инструмента, материалов, отсутствие работника или несоответствие его квалификации поставленной задаче, сбой производственных операций и т.д.

С целью повышения эффективности работы предприятия необходимо произвести анализ каждого недостатка.

6 Применение циклограмм для устранения временных потерь

Оптимизация работы предприятия производится по времени, поэтому в качестве критерия оптимизации ПП рассматривается также время. Общие затраты времени ( T) могут быть оценены по формуле:

T = t c + tl + t q + t w + t d

Стремление показателя T^min соответствует концепции бережливого производства. Достижение каждого из показателей в (2) минимального значения создаст наиболее эффективные условия работы предприятия. Снижение времени, затрачиваемого на загрузку и выгрузку, можно добиться путём составления строгих графиков работ, которые бы учитывали для персонала численный состав и квалификацию, для инструментов и материалов - наличие и пригодность. Для этих целей предлагается использование циклограмм.

Циклограмма - это диаграмма, показывающая время и последовательность выполнения операций в процессе. Циклограммы представляют собой графическую иллюстрацию ПП, где в выбранном масштабе изображаются отрезки времени, символизирующие моменты начала, продолжительность и моменты завершения циклов работы единиц оборудования, работы персонала, а также необходимость в инструменте и материалах для обеспечения ПП.

На циклограммах отмечаются все временные затраты, поэтому по ним можно судить о продолжительности простоев оборудования по различным причинам, а также об общей эффективности производства.

Фрагмент циклограммы участка производства представлен на рисунке 4.

|

Станки |

Время |

|||||||

|

Пресс рихтовочный |

IIIIIIIIIIIIIIIIIIIIIIII «1 |

|||||||

|

Станок токарный |

М11И1111111111111Г : =1 |

|||||||

Станок тока высокой частоты 2

Сварной станок

Станок тока высокой частоты 1

нт

Контрольный стеллаж

Упаковочный стеллаж

miiiii

mil ill

■in in in in

- время цикла Щ - время загрузки

\ - время перемещения /выгрузки _ - время простоев Q - время переналадк!

оборудования

Рисунок 4 - Фрагмент циклограммы ПП для ТСБУ

Циклограммы позволяют наглядно отобразить временные затраты на выполнение той или иной операции. С их помощью составляются расписания, которые позволяют, в первую очередь, снизить простои. Циклограммы целесообразно составлять не только для отображения работы оборудования, но также для персонала, времени использования инструментов и расходных материалов. Сопоставление полученных циклограмм позволяет создать единую систему учёта времени, которая полностью соответствует концепции WF -сети, поскольку отображает связи и отношения инцидентности.

Заключение

Использование онтологического подхода, WF -сети и фреймовой модели позволило усовершенствовать метод построения КПСЦ. Построение КПСЦ показано на примере ПП сборки ТБСУ на конкретном предприятии.

Список литературы Построение карт потока создания ценности на основе онтологического подхода

- Ахтулов А.Л., Ахтулова Л.Н., Стадольская Т.И. Использование карт потока создания ценности как средство постоянного улучшения деятельности организации. Омский научный вестник. 2013. №5(122). С.40-46.

- Давыдова Н.С., Клочков Ю.П. Модель управления внедрением системы "бережливое производство" на предприятии. Вестник Удмуртского университета. Серия Экономика и право. 2012. № 4. С.32-35.

- Оно Т. Производственная система Тойоты. Уходя от массового производства: пер. с англ. 2-е изд., перераб. и доп. М.: Институт комплексных стратегических исследований, 2006. 208 с.

- Сергина А.А. Построение карты потока создания ценности. В сборнике: современные проблемы и тенденции развития экономики и управления в XXI веке // Сборник материалов VII-й международной научно-практической конференции. Ответственный редактор Е.М. Мосолова. 2015. С.52-55.

- Акимов С.С., Трипкош В.А. Производственные процессы в карте потока создания ценностей [Электронный ресурс]. Актуальные проблемы экономической деятельности и образования в современных условиях : материалы Тринадцатой Междунар. науч.-практ. конф., 25 апр. 2018 г., Оренбург / отв. ред. Мишучкова Ю.Г. - Красноярск : Научн.-инновац. центр, 2018. С.235-239.

- Akimov S.S. Optimization of production processes when building a value flow map. Journal of Physics: Conference Series : International Conference "High-Tech and Innovations in Research and Manufacturing," HIRM 2019, Krasnoyarsk, 06 мая 2019 года. Krasnoyarsk: Institute of Physics Publishing, 2019. P.012136.

- Белыш К.В., Давыдова Н.С. Алгоритм составления карты потока создания ценности на промышленном предприятии. Вестник Удмуртского университета. Серия Экономика и право. 2015. Т.25. №1. С.7-13.

- Почепина А.Г. Интеллектуальный модуль анализа диспетчерской информации в промышленном производстве. Современные проблемы науки и образования. 2014. № 1. С.233.

- Гуньков С.А., Акимов С.С. Построение карты потока создания ценностей в системе бережливого производства предприятия. Университетский комплекс как региональный центр образования, науки и культуры: материалы Всерос. науч.-метод. конф., 31 янв.-2 февр. 2018 г., Оренбург. Оренбург. гос. ун-т. 2018. С.654-657.

- Бахтимов А.А,. Шахматова Ю.С. Оценка финансовой устойчивости предприятия в концепции бережливого производства. Экономика и управление: проблемы, решения. 2017. С.79-84.

- Умалатов Р.С. Концептуальная модель измерений бережливого производства. Экономика: вчера, сегодня, завтра. 2022. Т.12. №1-1. С.267-278.

- Shakil S.I., Parvez M. Application of Value Stream Mapping (VSM) in a Sewing Line for Improving Overall Equipment Effectiveness (OEE): A Case Study Smart Innovation, Systems and Technologies. 2020. Vol.169. P. 249-260.

- Sudhakara P.R., Salek R., Venkat D., Chruzik K. Management of non-value-added activities to minimize lead time using value stream mapping in the steel industry. ActaMontanistica Slovaca. 2020. Vol.25. No3. P.444-445.

- Гуньков С.А., Акимов С.С. Разработка программного продукта для построения карты создания ценности. Программные продукты и системы. 2020. № 2. С.204-209.

- Abdi A., Karech T., Dahri N. [et al.] Landslide Susceptibility Mapping Using GIS-based Fuzzy Logic and the Analytical Hierarchical Processes Approach: A Case Study in Constantine (North-East Algeria). Geotechnical and Geological Engineering. 2021. №39. P. 5675-5691.

- Жумашева Б.К., Сердюк А.И., Акимов С.С. Анализ технологических маршрутов на основе проектирования карт потока создания ценности. Сборник материалов X Всероссийской конференции Компьютерная интеграция производства и ИПИ-технологии, Оренбург, 18-19 ноября 2021 года. Оренбург: Оренбургский государственный университет, 2021. С.102-105.

- Lyu J.J., Chen P.S., Huang W.T. Combining an automatic material handling system with lean production to improve outgoing quality assurance in a semiconductor foundry. Production Planning and Control. 2020. №32. P. 829-844.

- Lu J.C., Yang T., Wang C.Y. A lean pull system design analysed by value stream mapping and multiple criteria decision-making method under demand uncertainty. International Journal of Computer Integrated Manufacturing. 2011. Vol.24. No 3. P.211-228.

- Munyai T., Makinde O.A., Mbohwa C., Ramatsetse B. Simulation-aided value stream mapping for productivity progression in a steel shaft manufacturing environment. South African Journal of Industrial Engineering. 2019. Vol.30. No 1. P.171-186.