Потенциал современных посевных комплексов на севе

Автор: Редреев Г.В., Качурин В.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Технические науки

Статья в выпуске: 4 (28), 2017 года.

Бесплатный доступ

Особенностями функционирования сельскохозяйственных предприятий в агрохолдингах являются следующие: территориальная рассредоточенность СХП, которые могут находиться в нескольких административных районах области на расстоянии до 5-80 км от центральных инженерных комплексов; в большинстве соединенных СХП сведена до минимума инженерная база, малочисленны инженерно-технические службы; стоимость посевных и почвообрабатывающих комплексов (ПК, ПОК) с тракторами 5-8 класса тяги (мощность дизелей 300-500 л.с.) составляет 7-12 млн руб.; потенциальная производительность, в частности ПК, составляет 150-200 га/сут. при двухсменной работе, а сезонная выработка их возможна в диапазоне двух - трех тыс.га посева одним комплексом; из-за технических и технологических отказов, чаще всего СХМ, коэффициент использования рабочего времени смены (суток) не превышает 0,45-0,55. Эксплуатационная надежность современных тракторов, в том числе импортных, относительно высока. У них наработка на отказ II и III группы сложности составляет 300-600 моточасов. А вот отказы рабочих машин в комплексах происходят на порядок чаще, их наработка на отказ составляет в среднем 15-25 ч. Несмотря на малую трудоемкость устранения последствий отказов у СХМ (в пределах 0,5-1,5 чел.-ч), частота их возникновения и главное - ожидание составной части машины (СЧМ) или обменного узла для восстановления работоспособности ПК предопределяют длительные простои комплексов. Для сравнения эффективности использования машино-тракторных агрегатов проводились наблюдения за отечественными и импортными агрегатами с тракторами различного срока службы и сбор статистических данных. На основе статистического материала, его анализа излагаются результаты: методика проведения хронометража по использованию посевных комбинированных агрегатов различных марок и сроков службы, структурные схемы использования агрегатов, разработаны рекомендации по методам использования и обслуживания агрегатов при выполнении технологических процессов в растениеводстве.

Хронометраж, посевной комбинированный агрегат, наблюдение, коэффициент использования

Короткий адрес: https://sciup.org/142213465

IDR: 142213465 | УДК: 631.331.004.14

Текст научной статьи Потенциал современных посевных комплексов на севе

Потенциальная производительность посевных комбинированных агрегатов составляет 150–200 га/сут. при двухсменной работе, а сезонная выработка их возможна в диапазоне двух – трех тыс.га посева одним комплексом [1]. Из-за технических и технологических отказов, чаще всего сельскохозяйственных машин, коэффициент использования рабочего времени смены (суток) не превышает 0,45‒0,55 [2].

Эксплуатационная надежность современных тракторов, в том числе импортных, относительно высока. У них наработка на отказ II и III группы сложности составляет 300–600 моточасов [3; 4; 5]. А вот отказы рабочих машин в комплексах происходят на порядок чаще, их наработка на отказ составляет в среднем 15–25 ч [6, 7]. Несмотря на малую трудоемкость устранения последствий отказов у СХМ (0,5‒1,5 чел.-ч), частота их возникновения и главное – ожидание составной части машины (СЧМ) или обменного узла для восстановления работоспособности ПК [8] предопределяют длительные простои комплексов.

Из рассмотренного очевидно, что реализация потенциальных возможностей современных посевных комбинированных агрегатов требует организации на сельхозпредприятиях агрохолдингов функционирования процессов восстановления работоспособности агрегата мобильными звеньями. Совокупность в них необходимого оборудования и материалов, оборотного фонда запасных частей и обменных узлов, требуемой номенклатуры для устранения последствий отказов машин агрегатов позволит персоналу слесарей, используя передвижные ремонтные мастерские (ПРМ-А), своевременно восстанавливать работоспособность механизированных комплексов.

Цель исследования заключалась в установлении показателей использования импортных и отечественных посевных комбинированных агрегатов в условиях Южного Урала в период весеннего цикла работ.

Задачи исследования: выявить основные причины внутрисменных простоев посевных комбинированных агрегатов за время реализации посевного цикла зерновых культур; определить пути модернизации процессов использования и обеспечения работоспособности комбинированных почвообрабатывающих и посевных агрегатов.

Материалы и методы

Хронометражные наблюдения над посевными комбинированными агрегатами в соответствии с разработанной методикой экспериментальных исследований проводились в хозяйствах агрохолдинга ООО «Агро-Ситно» (Агаповский р-н), ООО «Буранное» (п. Буранное), ОАО «Уральское» (Нагайбакский р-н, п. Гумбейский), ООО «Знаменское» (с. Фершампенуаз), ОАО «Балканы» (п. Балканы), ООО «Остроленское» (с. Остроленское), ООО «Кассельское» (с. Кассельское), ОАО «Полоцкий» (Кизильский р-н, с. Полоцкое), ООО «Путь Октября» (п. Путь Октября). Хозяйства расположены в южной части Челябинской области. Наблюдения применялись для определения коэффициента использования рабочего времени смены (суток) посевных комплексов.

На период проведения хронометражных наблюдений в весенний цикл работ в хозяйствах было задействовано 30 комбинированных агрегатов. В зависимости от наименования, состава и года выпуска комбинированные агрегаты были разделены на три группы (таблица). В качестве главного нормообразующего фактора принято использование времени смены (суток) и посевного периода. Для оценки уровня использования потенциала комбинированных конструктивно сложных, работающих на повышенных скоростях техно- метод вполне доступен и не требует сложного

логических машин в комплексах этот оборудования.

Для обоснования технической нормы способом хронометражных наблюдений рядом с механизатором в кабине трактора находился наблюдатель, у которого имелся планшет с хронокартой и часы. В течение суток, в зависимости от количества смен, проводились наблюдения за работой агрегата, фиксировалось рабочее вре-

Состав МТА в период хронометражных наблюдений

|

Группа |

Агрегат |

Количество |

|

1 |

К-700А + 5СЗТС-2,1 К-701 + 5СЗТС-2,1 |

19 |

|

2 |

К-744Р1 + 5СКП-2,1 |

6 |

|

3 |

CASE315 + Maxim II CASE310 + Morris Concept 2000 CASE530 + Morris Concept 2000 |

5 |

мя, время на повороты и переезды, на устранение последствий отказов и др. [9; 10]. По окончании смены наблюдатель производил замер топлива с целью установления расхода, а также составлялась сводка наблюдений за сутки.

Во время наблюдений хронометражист неотлучно находился около агрегата и заносил в наблюдательный лист (хронокарту) все элементы времени смены в порядке их последовательности с момента прихода исполнителей к своему рабочему месту. Он записывал причину каждой остановки, указывая, работал ли при этом двигатель или был остановлен [9]. Прежде всего, составлялась хронокарта времени начала смены. Затем заполнялся основной бланк карты с указанием элементов рабочего, текущего времени и т. д. Запись в наблюдательный лист прекращалась только с окончанием выполнения последней операции или простоя агрегата в конце смены. Перед началом или в конце смены заполнялись все дополнительные графы наблюдательного листа, т. е. сводные показатели агрегата за смену, а затем за сутки.

В наблюдательном листе указывалось наименование машин в агрегате, их количество, марка и конструктивная ширина захвата агрегата. Фактическую ширину захвата агрегата, норму высева, глубину посева замеряет механизатор. Причем норму высева, глубину посева хронометражист проверял три раза за смену, после чего записывал в графу наблюдательного листа средний показатель, а в конце смены производил сверку с показателями учетчика и агронома.

Для замера ширины захвата агрегата измерили ширину обработанного участка за 10 проходов агрегата и взяли среднее значение ширины. Сведения о характеристике участка записывались по данным агронома и уточнялись наблюдателем на месте. Приводился замер участка, обработанного за смену, с указанием его основных размеров. Фактическая выработка определялась хронометражистом совместно с учетчиком путем замера обработанного участка, а также по листам наряда, заборных ведомостей.

Обработанные данные всех хронокарт заносили в сводную таблицу и определяли средние показатели. Затем эти показатели тщательно анализировались, в результате чего были сделаны соответствующие выводы о производительности агрегата, сменной норме выработки.

Анализ сводной ведомости агрегата за отдельный день позволил оценить работоспособность агрегата, конкретные причины простоев, фактическую производительность и др.

Результаты

В среднем за посевной период основное время простоев для первой группы посевных агрегатов складывалось из затрат времени:

-

• на техническое обслуживание (79 мин);

-

• заправку зерном (67 мин);

-

• прием пищи (44 мин);

-

• работу на загоне (54 мин);

-

• перегон агрегата на поле (10 мин);

-

• развороты агрегата (8,25 мин);

-

• простои по причине технических неисправностей (148 мин);

-

• простои по организационным причинам (81,5 мин).

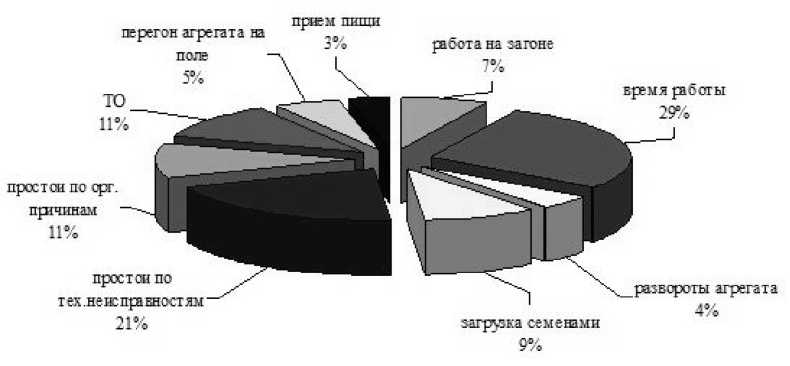

Долевое распределение основных причин простоя в процентном соотношении представлено на диаграмме (рис. 1).

Рис. 1 . Структура времени смены посевных комбинированных агрегатов для первой группы агрегатов

Как видно из рис. 1, только 29 % времени составило рабочее время, 21 % времени смены составили простои по техническим неисправностям; 11 % ‒ простои по организационным причинам; 9 % ‒ загрузка агрегата семенами; 7 % ‒ продолжительность времени работы агрегата в загоне; 4 % ‒ развороты агрегата; 3 % ‒ прием пищи механизатора.

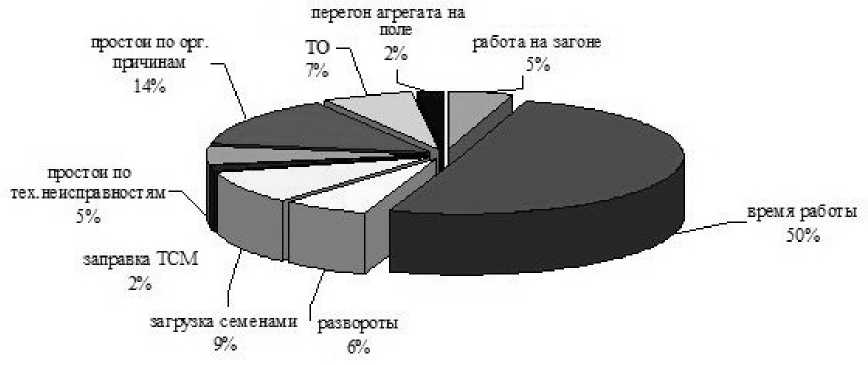

Результаты статистической обработки показывают, что уровень использования посевных комбинированных агрегатов первой группы невысок ‒ 0,29. Фактически 71 % смены комбинированные агрегаты простаивают. Сводные показатели работы посевных комбинированных агрегатов второй и третьей группы представлены на рис. 2 и 3.

Рис. 2. Структура времени смены посевных комбинированных агрегатов для второй группы агрегатов

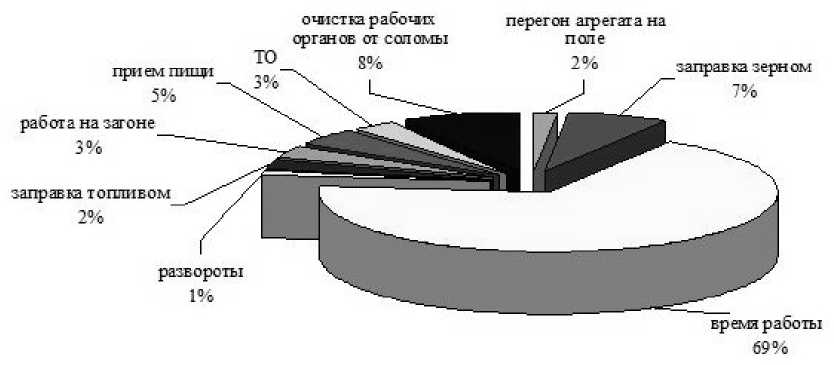

Наибольшая доля простоев происходила по организационным причинам, а именно ‒ не осуществлялась своевременная доставка составных частей машины для устранения последствий отказов посевных комбинированных агрегатов. Значительные простои третьей группы агрегатов (рис. 3) произошли из-за неочищенного от соломы предыдущего урожая поля (8 % от общего количества времени использования посевного комплекса).

Анализ показывает, что наибольшая доля технических отказов приходится на сельскохозяйственную машину (лапа, стойка, экран сошника, рассеиватель сошника, щиток сошника, рукава высокого давления, втулка распорная, семяпроводы передний и средний и т. д.). Технические отказы посевных машин обусловлены попаданием в них инородных предметов (камни, земля). Длительность простоев трактора, связанная с ремонтом (замена цилиндропоршневой группы, форсунок), объясняется длительной доставкой запасных частей.

Рис. 3. Структура времени смены посевных комбинированных агрегатов для третьей группы агрегатов

Заключение

Анализируя полученные результаты, можно рекомендовать следующие мероприятия по снижению простоев и повышению производительности посевных комбинированных агрегатов:

-

‒ вывести за пределы смены операции, связанные с проведением технического обеспечения и заправкой топливом;

-

‒ организовать мобильное звено для технического обслуживания и ремонта посевных комплексов, устранения их неисправностей и поломок, оказания помощи механизаторам в устранении последствий отказов;

-

‒ организовать фонд запасных частей, наиболее часто выходящих из строя;

-

‒ особое внимание должно уделяться восстановлению работоспособности сельскохозяйственных машин, устранению отказов в кратчайшие сроки;

-

‒ провести очистку полей от инородных предметов.

G.V. Redreev 1 , V.V. Kachurin 2

-

1 Omsk State Agrarian University. P.A. Stolypin, Omsk 2 South-Ural State Agrarian University, Cheljabinsk

The capacity of modern sowing machines for sowing

Список литературы Потенциал современных посевных комплексов на севе

- Плаксин А.М., Гриценко А.В. Ресурсы растениеводства. Энергетика машинно-тракторных агрегатов: монография. 2-е изд., перераб. и доп. Челябинск: Южно-Уральский ГАУ, 2015. 307 с.

- Овсянников А.А., Петухов Д.А. Надежность отечественных и зарубежных посевных машин//Техника и оборудование для села. 2011. № 1. С. 37-38.

- Гуляренко А.А. Обоснование требований к безотказности и ремонтопригодности тракторов при использовании в растениеводстве Северного Казахстана (на примере тракторов 5-8 тягового класса): дис. … канд. техн. наук, Челябинск, 2012. 318 с.

- Плаксин А.М., Гриценко А.В., Бурцев А.Ю., Глемба К.В., Лукомский К.И. Продление срока службы турбокомпрессоров автотракторной техники применением гидроаккумулятора в системе смазки//Фундаментальные исследования. 2014. № 6-4. С. 728-732.

- Качурин В.В. Обоснование количества мобильных звеньев для восстановления работоспособности посевных комбинированных агрегатов: дис. … канд. техн. наук. Челябинск, 2014. С. 150.

- Отчет НИР. Исследование эффективности использования импортных почвообрабатывающих комплексов в ПЗК ОАО «Птицефабрика Челябинская». Челябинск: ЧГАУ, 2005; 2006; 2007.

- Шахов В.А., Аристанов М.Г., Ларионов Е.П. Надежность зарубежной почвообрабатывающей техники в условиях Оренбургской области//Машинно-технологическая станция. 2010. № 6. С. 23-24.

- Redreev G.V. Ensuring Machine and Tractor Aggregates Operability -IOP Conference Series//Materials Science and Engineering. Vol. 142, № 1. URL: http://iopscience.iop.org/article/10.1088/1757-899X/142/1/012085.

- Плаксин А.М., Гриценко А.В., Глемба К.В., Лукомский К.И., Шепелев В.Д. Тестовые методы диагностирования систем двигателей внутреннего сгорания автомобилей: монография. Челябинск: Южно-Уральский ГАУ, 2016. 210 с.

- Гриценко А.В. Обоснование трудоемкости диагностирования систем ДВС на тестовых статических режимах//АПК России. Челябинск, 2012, Т. 62. С. 35-38.