Повреждения зерна ячменя машинами при послеуборочной обработке

Автор: Мезенцев Никита Сергеевич, Троценко Виктор Васильевич

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Технические науки

Статья в выпуске: 2 (2), 2011 года.

Бесплатный доступ

На предмет механических повреждений ячменя исследована линия послеуборочной обработки зерна сельскохозяйственного предприятия. Была определена повреждающая способность машин, составляющих линию, и выявлено, что наибольшей повреждающей способностью обладают транспортирующие машины.

Короткий адрес: https://sciup.org/142198712

IDR: 142198712 | УДК: 633.1:631.3

Текст научной статьи Повреждения зерна ячменя машинами при послеуборочной обработке

При послеуборочной обработке ячменя наблюдается снижение жизнеспособности и долговечности семенного и качество продовольственного зернового материала. Причина этого явления заключается в том, что под влиянием приложенных к зерну со стороны рабочих органов сил в отдельных зерновках зерновой партии возникают напряжения, превышающие предел прочности, и они сначала повреждаются, а затем полностью разрушаются [1].

Объекты и методы

Так как не все машины поточной линии одинаково воздействуют на пропускаемый через них материал, то необходимо выявить узел, который в наибольшей степени травмирует зерно и в дальнейшем наметить пути его совершенствования с целью снижения механических повреждений. Для оценки повреждающей способности машин были использованы методики И.А. Чудина и др. [2, 3]. Исследования проводили на поточной линии в зерновом хозяйстве ОАО «Екатеринославское» Шербакульского района Омской области.

Результаты исследований

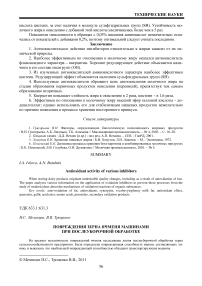

Для временного хранения и подсушивания зерна ячменя в вышеупомянутом хозяйстве применяется линия, схема которой представлена на рисунке.

Места взятия проб

> Движение основного потока ► Движение потока отходов

Линия предварительной очистки и временного хранения зерна ячменя сорта «Омский-90» в ОАО «Екатеринославское» Шербакульского района Омской области

Взятие среднего образца, выделение навесок, определение влажности, разбор навесок по фракциям (треснутая оболочка, выбит зародыш, дробление, примесь) проводили по методике, разработанной И.А. Чудиным [3]. Механические повреждения зерна зерноочистительными и транспортирующими машинами определяли по формулам:

δ

тресн i

= δвых треснi

-δвх треснi

δ

в . з i

= δвых - δвх

в . зi в . зi

бдр. = 57 - ^вх,(3)

рi дрiдр бп = 5Т - б.,(4)

i iП где бтресн , б.з , бдр - повреждение зерна i-ой машиной по видам травм, %;

-

б вы , ^ ъы , д вы - повреждение зерна на выходе из i -ой машины по видам травм, %;

треснi в . зi дрi

-

б в , б в , б в - повреждение зерна на входе в i -ую машину по видам травм, %;

треснi в . зi дрi б , б™, бв - суммарное повреждение зерна соответственно самой i-ой машиной, а i i Пi также на входе и выходе из нее.

Содержание механических повреждений в зерновом материале, прошедшем через i -ую

^ g j - суммарная производительность выходов отходов, т/ч;

-

б Т ресн- б .з, б Др § П_ - содержание механических повреждений соответственно по видам травм и суммарное в j -ом ручье отходов;

бОРе И, б°в™..”, бос*.", б Пн.” - содержание механических повреждений соответственно по видам травм и суммарное в основном потоке зерна.

Суммарное повреждение бп по уравнению б'"

б = б + б + ( 100 - б - б ) ^ тресн-

П в . з др в . з др 100

Повреждающая способность машин, входящих в состав линии предварительной очистки и временного хранения зерна

|

Машина |

б п , % |

Примесь р , % |

Влажность W , % |

в 1 |

в 2 |

в |

|||

|

на входе |

на основном выходе |

на входе |

на основ-ном выходе |

на входе |

на основном выходе |

||||

|

ПЗН-250 |

14,13 |

14,56 |

3,12 |

3,12 |

17,6 |

17,6 |

3,318 |

3,423 |

0,105 |

|

Нория 2НПЗ-20 + зернопровод |

14,56 |

14,83 |

3,12 |

3,12 |

17,6 |

17,6 |

3,423 |

3,489 |

0,066 |

|

К-547 |

14,83 |

16,05 |

3,12 |

1,02 |

17,6 |

17,6 |

3,489 |

3,744 |

0,255 |

|

Нория 2НПЗ-20 + зернопровод |

16,05 |

18,15 |

1,02 |

1,02 |

17,6 |

17,6 |

3,744 |

4,259 |

0,515 |

|

ОБВ-100 |

18,15 |

19,24 |

1,02 |

1 |

17,6 |

17,6 |

4,259 |

4,529 |

0,27 |

Из таблицы, видно, что повреждающая способность отдельных машин находится в пределах от 0,066 до 0,515 единиц. Наибольшей повреждающей способностью обладают транспортирующие машины, их повреждающая способность равна примерно 0,5 единиц. При такой схеме на долю транспортирующих машин приходится 60,5% механических повреждений. И это значение будет, очевидно, увеличиваться, если увеличивать число пропусков зерна через эти машины.

Количество механических повреждений в семенах, прошедших очистку, во многом будет определяться количеством поврежденных зерен, выделенных на зерноочистительных машинах из основного зернового потока в отходы. Прирост количества зерен без оболочки и дробленых зерен в основном потоке отстает от количества подобных, выделенных в отходы на зерноочистительных машинах. Тем самым содержание обрушенных и дробленых зерен в очищенных семенах становится меньше, чем было в исходном материале.

Наблюдается постоянный количественный прирост зерен с треснутой оболочкой по ходу движения зернового материала от машины к машине. При этом количественное содержание зерен с треснутой оболочкой в отходах равно таковому в основном потоке. Это объясняется тем, что зерна с треснутой оболочкой по своим размерным параметрам практически не отличаются от неповрежденных.

Список литературы Повреждения зерна ячменя машинами при послеуборочной обработке

- Пугачев А.Н. Повреждение зерна машинами/А.Н. Пугачева. -М.: Колос, 1976. -319 с.

- Троценко В.В. Оценка машин по степени повреждения зерна гречихи/В.В. Троценко, И.В. Троценко//Механизация сельскохозяйственного производства в начале XXI века: сб. науч. тр./Новосибирский ГАУ. Инженерный ин-т. -Новосибирск, 2001. -С. 94-97.

- Чудин И.А. Методика определения травмированности семян при послеуборочной обработке/И.А. Чудин//Тр. ин-та Омский СХИ. -1972. -С. 41-42.