Повышение долговечности силовых передач МЭС за счет снижения их динамической нагруженности

Автор: Сенькевич Сергей Евгеньевич, Годжаев Захид Адыгезалович, Ильченко Екатерина Николаевна, Алексеев Илья Сергеевич

Рубрика: Расчет и конструирование

Статья в выпуске: 3 т.21, 2021 года.

Бесплатный доступ

Целью настоящих исследований является определение долговечности элементов конструкции трактора расчетно-экспериментальным методом и по результатам вычислений - определение изменения нагруженности деталей силовой передачи при установке в неё упругодемпфирующего механизма. Полученные результаты расчетно-экспериментальных значений нагружения элементов силовой передачи серийного трактора и трактора с УДМ показывают, что долговечность опытного трактора в среднем до 2,5 раза превышает долговечность трактора с серийной силовой передачей. Повышение долговечности объясняется снижением нагрузки на детали силовой передачи трактора при установке в нем упругодемпфирующего механизма (расчеты проводились по результатам изменения крутящего момента). Приведенные результаты свидетельствуют о том, что использование УДМ в силовой передаче трактора тягового класса 1,4 при работе с основными сельскохозяйственными машинами позволяет существенно снизить нагрузки на конструктивные элементы. Организация статьи построена следующим образом. Раздел «Введение» посвящен проблеме улучшения силовых передач тракторов. Приведены различные работы отечественных и зарубежных исследователей в области улучшения показателей качества работы тракторов. В этом же разделе приведена дополнительная справочная информация о наших предыдущих исследованиях, предыстория исследований упругодемпфирующего механизма (УДМ), установленного в силовой передаче трактора малого класса тяги. Раздел «Материалы и методы» содержит описание применяемого метода и последовательность действий для проведения исследований. Разделы «Результаты исследований и обсуждения» содержат результаты проделанной работы и их обсуждение, в том числе интерпретацию анализа данных. Раздел «Заключение» является обобщением основных результатов, в котором подведены итоги исследований.

Упругодемпфирующий механизм, динамическая нагруженность, долговечность, силовая передача

Короткий адрес: https://sciup.org/147236527

IDR: 147236527 | УДК: 62-752:62-752.2 | DOI: 10.14529/engin210302

Текст научной статьи Повышение долговечности силовых передач МЭС за счет снижения их динамической нагруженности

Проблема повышения долговечности машин и оборудования является одной из важнейших в настоящее время. Это особенно важно для узлов и деталей машин, работающих в агрессивных средах или различных тяжелых условиях. К таким деталям относятся узлы силовой передачи современных тракторов. Повысить долговечность деталей силовой передачи можно с помощью общепринятых конструкторских, технологических и эксплуатационных приемов и приемов, применяемых в машиностроении, а также некоторых специфических способов или устройств, учитывающих особенности работы трактора.

Динамическая нагруженность деталей силовой передачи снижает производительность трактора как мобильного энергосредства и сокращает срок его службы. Для решения этой проблемы принимаются различные меры, которые описаны во многих научных статьях. Наиболее эффективным методом устранения динамической нагруженности является установка различных упру-годемпфирующих устройств в узлы системы, которые подвержены негативным воздействиям. Так, в работе [1] утверждалось, что для эффективного снижения динамических нагрузок необходимо вводить упругодемпфирующие элементы ближе к источникам колебаний. В работе [2] уп-ругодемпфирующие приводы (УДП) устанавливались ближе к ведущим колесам мобильного энергосредства (МЭС). Эффективность этих мер проверялась на пропашных тракторах ЛТЗ-55 и ЛТЗ-155 при помощи сельскохозяйственных машин и транспортных агрегатов. По результатам исследования было выявлено, что максимальные значения спектральная плотность распределения крутящих моментов принимает на частотах 1,6…2,8 Гц. Наличие УДП на всех полуосях трактора снижает максимумы спектральных плотностей на задних полуосях до 1,6 раза, а на пе- редних – до 3 раз. В таком случае значения спектральных плотностей смещаются в область более низких частот – 0,1…0,8 Гц. При проведении тяговых испытаний с УДП было выявлено повышение тяговой мощности на 6…11 % и снижение буксования движителей на 1…5 % (по абсолютной величине при Pкр = 10…35 кН).

Исследования в работе [3] были направлены на газогидравлический УДП, прикрепленный к задним колесам трактора класса 1,4, находящегося в составе машинотракторного агрегата (МТА) и транспортного тракторного агрегата (ТТА). Необходимо было выяснить степень влияния УДП на плавность хода, производительность и топливную экономичность трактора. В результате было выявлено: уменьшение амплитуды колебаний остова в среднем до 60 %, смещение амплитудных максимумов в более низкие диапазоны частот (0,2–1,8 Гц), уменьшение буксования в среднем на 10– 12 %, увеличение производительности на 6–15 % и топливной экономичности трактора на 8–14 %.

В работе [4] анализировались технические решения упругодемпфирующих устройств для подрессоривания кабин тракторов и формировалась система требований для них. По результатам анализа виброизоляторы с высокой надежностью и долговечностью, которые сохраняют постоянство упругих и демпфирующих свойств, воспринимают боковые нагрузки и эффективно гасят вертикальные, продольно-угловые и поперечно-угловые колебания кабины, поэтому и являются наиболее подходящими для использования в тракторах.

В работе [5] предлагалось понижать динамическую нагруженность силовой передачи трактора при помощи установки планетарной упругой муфты сцепления. Было выявлено, что с установкой экспериментальной муфты снижается колебание крюковой нагрузки, а также увеличивается реализуемая мощность (на 15,6 %), что происходит благодаря стабилизации тягового сопротивления. В результате производительность увеличивается на 18 %, а расход топлива снижается на 14,5 %.

Работа [6] описывает улучшение работы МТА при использовании упругого элемента в навеске. Благодаря наличию упругого элемента в системе уменьшается амплитуда колебаний коэффициента буксования теоретической и действительной скоростей МТА. Это способствует лучшему взаимодействию рабочих органов и ходовых систем с почвой. При равномерном распределении нагрузки в силовой передаче нагрузочный режим двигателя стабилизируется, расход топлива снижается, а долговечность деталей повышается. При наличии УДМ средняя скорость МТА увеличивается, а производительность повышается.

Установка демпферных пружин может увеличить долговечность сцепления двигателей тракторов [7]. Для доказательства данного утверждения были проведены стендовые и эксплуатационные испытания с серийными и экспериментальными ведомыми дисками сцепления. Испытания показали снижение резонансных колебаний со стороны дизеля в 1,5–2 раза при наличии дополнительного демпфирования. Эти же вопросы были рассмотрены в работе [8], однако здесь были проведены не реальные испытания, а составлена система уравнений на основе динамической модели МТА. Решение системы дифференциальных уравнений второго порядка позволило выбрать оптимальную жесткость УДП.

Вышеприведенные исследования указывают на то, что совершенствование силовой передачи трактора не только не потеряло своей актуальности, но и способствует снижению динамической нагруженности деталей силовой передачи, повышает производительность трактора как мобильного энергосредства и способствует увеличению срока его службы.

В 2016 году немецкий исследователь Polifke предложил Voith Hydrodamp, гидравлический демпфер колебаний крутящего момента, который в основном используется в передаче крутящего момента трактора от двигателя к силовой передаче [9]. Основными преимуществами демпфера Hydrodamp является значительное снижение пиков и колебаний крутящего момента, передающихся на силовую передачу. В 2017 году Polifke продолжил исследования по моделированию параметров Hydrodamp [10]. Были найдены оптимальные параметры Hydrodamp путем изменения рабочих параметров пружины и системы демпфирования. Однако это не единственный способ улучшить качество работы силовой передачи.

Есть много исследований по совершенствованию силовой передачи трактора. Например, чтобы улучшить переключение коробки передач, некоторые исследователи разработали динамическую модель силовой передачи, проанализировали процессы переключения передач и разработали скоординированные стратегии для управления этими процессами с заменой нескольких сцеплений во время полевых работ трактора [11]. Вопросу моделирования при проектировании тракторов и машин посвящены работы [18-22]. В них рассмотрены вопросы формирования основных эксплуатационных свойств колесной техники, разработаны программные пакеты и методы определения параметров работы элементов подвески при стендовых испытаниях, включая особенности испытания мобильной техники с электронной системой управления двигателем.

Снижение динамических нагрузок на элементы силовой передачи позитивно сказывается на надежности всего трактора, что доказано в работах [12-16]. Эффективное взаимодействие ходовой части машины с поверхностью земли также помогает увеличить производительность и снизить потребление топлива [17]. Большое количество исследований проведено по изучению системы подвески мобильных машин, обеспечивающей эффективную защиту оператора от вибрации [23 -26] . В работе [27] определены границы частотного диапазона, которые позволяют обеспечить плавность хода транспортного средства. Это в значительной степени зависит от динамического поведения кузова трактора (т. е. подрессоренной массы), который во время работы подвергается комбинации вертикальных, продольно-угловых и поперечно-угловых колебаний. Снизить эти колебания возможно, только используя специальные устройства.

Проведенный обзор показывает актуальность исследований в области снижения вибронаг-руженности тракторов и мобильных машин и повышения долговечности элементов их силовых передач. Эти вопросы, исследуемые по всему миру, позволяют значительно улучшать параметры силовой передачи трактора.

Исследователями, работы которых приведены в тексте настоящей статьи, также доказано, что наличие различных упругих устройств в системе формирования нагрузок мобильной машины способствует снижению динамичности нагружения всех узлов этой машины. В свою очередь нашими исследованиями подтверждено, что упругодемпфирующий механизм (УДМ) является одним из средств снижения динамического нагружения силовой передачи трактора.

Описываемая работа является продолжением исследования влияния УДМ в силовой передаче трактора малого класса тяги (14 кН) на характеристики трактора. Первый УДМ был подробно представлен и описан в патенте на изобретение № 2222440, его последующая улучшенная версия - в работе [28] . В наших предшествующих работах было доказано, что использование УДМ позволило повысить производительность трактора более чем на 10 %; это снизило колебания внешней нагрузки, передающейся на двигатель, на 15...20 % и позволило сократить расход топлива на 9 %. Мы также обосновали, что УДМ в силовой передаче трактора устраняет резонансные режимы работы в зоне реальных колебаний внешней нагрузки. Устройство упругодемпфирующего механизма защищено патентом на изобретение, а подробное описание приведено в работе [28] .

В настоящей статье (опираясь на результаты экспериментальных измерений) проведены расчетно-теоретические исследования по определению долговечности элементов силовой передачи колесного трактора класса 1.4, в силовую передачу которого установлен упругодемпфирующий механизм.

Исследования были проведены для разных условий работы трактора: работа трактора с плугом, работа трактора с культиватором, работа трактора с сеялкой, а также при исследовании работы трактора с тяговой лабораторией.

Материалы и методы

Как указано в работе [29] , для деталей силовых передач, работающих в условиях динамического нагружения, наиболее частой причиной отказов является потеря усталостной прочности при накоплении усталостных повреждений. Способность материала сопротивляться переменным напряжениям характеризуется величиной разрушающего напряжения σ при определенном числе N циклов нагружения. Выражение, которое подробно приведено в работе [29], описывает зависимость между а и N :

ат -N = C, (1) где С - постоянная величина, m - показатель степени. Это постоянные, которые зависят от свойств материала, температуры и окружающей среды.

Усталостная долговечность элементов в наибольшей степени определяет ресурс силовой передачи трактора. В соответствии с ГОСТ 25.504-82 «Расчеты и испытания на прочность. Методы расчета характеристик сопротивления усталости», а также справочником И.А. Биргера [31, 32] был проведен расчет характеристик сопротивления усталости вала.

В нашем случае параметры снимались с полуоси заднего моста трактора. Вал сделан из стали

40Х с улучшением. Основные силы, воздействующие на него, вызываются кручением.

По ГОСТу постоянная величина С рассчитывается как О'-IД∙ NG , где ^"—1 Д – предел выносливости неупрочненных деталей, а Nq – абсцисса точки перелома кривой усталости.

Следовательно, ат ∙N= Д∙Ng ․(2)

При отсутствии данных натурных экспериментов Ng принимают в среднем равной 2×106

циклов.

^-1Д=V ,(3)

где cr_£ – табличное значение предела выносливости при определенном виде воздействия [31, 32].

В нашем случае требуется брать предел выносливости при кручении T_ ^ в МПа. Формула примет вид:

Д=, следовательно, T™1Д∙Ng .

K – коэффициент снижения предела выносливости, рассчитывается по формуле к= + -1 ∙.

^^dr KpT / Kp∙

Коэффициент анизотропии Кд при кручении не учитывается. Следовательно, К рассчитывается:

+ KFt

-

Отношение эффективных коэффициентов концентрации напряжений считается по формуле

К = ∙ F (ϴ; VT ),

^dr

где aT – теоретический коэффициент концентрации напряжений при кручении, который находится по графикам (ГОСТ 25.504-82, Графики определения aT), при известном концентраторе напряжений, соотношении (диаметр скругления к малому диаметру) и соотношении большого и малого диаметров . В нашем случае концентратором напряжений является выточка на валу.

F (ϴ; vT) – функция от относительного критерия подобия усталостного разрушения Ө и коэффициентов чувствительности металла к масштабному фактору VT

Ө =88,3 ∙ ̅ .

При круговом изгибе или растяжении – сжатии, а также при кручении круглых стержней с кольцевыми канавками, с переходом от одного сечения к другому по галтели, с резьбой или гладких L = π×d .

В случае вала с выточкой при ^<1,5 (ГОСТ 25.504-82, Таблица формул для вычисления относительного градиента напряжения ) относительный градиент напряжения [30, 31] определяется по формуле ^^^^^ 1 2

̅= ∙ . (9)

При отсутствии опытных данных значение VT при кручении для конструкционных сталей принимают равной: VT=1,5∙ va

Значение коэффициента чувствительности металла к концентрации напряжений Va приближенно вычисляют по формуле:

Va = 0,211 - 0,000143 ∙ О В , при О В <1300, (10)

о В – временное сопротивление. Определяется из таблицы для материалов [31].

Значения функции F (Ө; VT) выбираются из таблицы (ГОСТ 25.504-82, Таблица значений функции F (Ө; vT)) на основании полученных значений Ө и VT. [31, 32].

Коэффициенты влияния шероховатости поверхности Kpj вычисляют по формулам:

KFa =1-0,22∙( lg 6 В -1 , (11)

KFt =0,575∙ KFa +0,425. (12)

Коэффициент влияния поверхностного упрочнения Ky определяется по таблице или по формуле Ky = Дупр с учетом диаметра, концентратора напряжений и упрочнения. В нашем случае T-lД было принято решение принять Ky=1.

Величины m для деталей изменяются в пределах 3–20. С ростом коэффициента снижения предела выносливости K уменьшается m . Зависимость между K и m имеет следующий вид:

т= ,(13)

где

С=5+ -В.(14)

Для экспериментальных данных требуется посчитать значение от ∙N . При кручении эта формула выглядит как T-im ∙N . При условии кручения Т_ i =230 МПа (из таблицы механиче- ских свойств и допускаемых напряжений легированных конструкционных сталей) с учетом сту- пенчатой циклограммы нагружения. Число циклов нагружения N рассчитывается по формуле:

N =∑ i

где T^ – крутящий момент, соответствующий i -й ступени циклограммы нагружения, Н·м; ^max – крутящий момент, соответствующий наибольшей ступени циклограммы нагружения, Н·м; Nt – число циклов перемены напряжений за время действия нагрузки T^ .

Результаты исследований и обсуждения

После получения экспериментальных данных, используя вышеприведенную методику, можно перейти непосредственно к расчету. В качестве примера приведём расчеты для условий работы трактора с культиватором.

В нашем случае расчетное значение a^X Д∙ Ng для вала с выточкой, сделанного из стали 40Х с улучшением, будет вычисляться [31, 32]:

T_1 =230 МПа;

p=8 мм; d=70 мм; D =80 мм;F= = 0,114; = = 1,143, где p – это радиус скругления выточки вала, d – малый диаметр выточки вала, D – большой диаметр вала.

Полученные значения заносим в табл. 1. Исходя из табличных данных [31, 32] и используя результаты экспериментальных исследований, произвели расчет значения om ×N . При круче- нии: T-im ×N , где T-i=230 МПа.

Таблица 1

Результаты проведения расчетов

|

№ |

Параметр |

Ед. измерения |

Значение |

|

1 |

aT |

– |

1,42 |

|

2 |

L |

мм |

219,911 |

|

3 |

^^^^™ ̅ |

–1 мм |

0,154 |

|

4 |

Ө |

мм2 |

16,217 |

|

5 |

О В |

МПа |

800 |

|

6 |

V„ |

МПа |

0,097 |

|

7 |

VT |

МПа |

0,145 |

|

8 |

F (Ө; VT ) |

– |

1,182 |

|

9 |

KT /^Т \ |

– |

1,678 |

|

10 |

KF„ |

– |

0,868 |

|

11 |

– |

0,92 |

|

|

12 |

Kv |

– |

1,766 |

|

13 |

T-iД |

МПа |

130,239 |

|

14 |

c |

– |

15 |

|

15 |

m |

– |

8,494 |

|

16 |

Ng |

– |

2∙106 |

|

17 |

Д∙ Ng \ |

– |

1,834∙1024 |

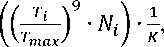

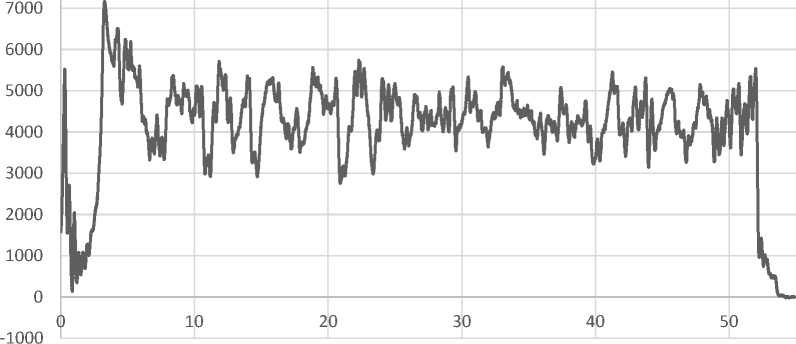

При ступенчатой циклограмме нагружения с учетом формулы (10) будем иметь в виду, что все значения были получены из экспериментальных данных по крутящему моменту для трактора с УДМ (рис. 1) и серийной (рис. 2) модели трактора без УДМ. Для этого графики реализации крутящего момента полуоси ведущего моста трактора были разделены на три участка по времени (следовательно, i = 3). Для трактора с УДМ и для серийного трактора эти участки обозначены в табл. 2.

В табл. 2 представлены показатели, полученные в результате обработки данных с представленных участков. Индексы показателей указывают, к какому участку они относятся.

При этом максимальный крутящий момент Т (Н·м), средняя частота вращения на участке действия крутящего момента n (об/мин) и время каждого участка t (мин) были найдены, исходя из экспериментальных данных.

Число циклов перемены нагружений ^i было посчитано по формуле

=60∙ ∙ , (16) где – средняя частота вращения на участке действия крутящего момента; – время действия крутящего момента.

Время, с

Рис. 1. Реализация крутящего момента полуоси ведущего моста трактора с УДМ в силовой передаче

X

6000 н

5000 s

10 20

-1000

Время, с

Рис. 2. Реализация крутящего момента полуоси ведущего моста трактора без УДМ в силовой передаче

Показатели, полученные по значениям экспериментальных данных

Таблица 2

|

Показатель |

Опытный (с УДМ) |

Серийный (без УДМ) |

|

Т1 |

5520,858 |

8531,117 |

|

Т2 |

7162,017 |

5326,487 |

|

Тз |

5734,5 |

5433,308 |

|

П1 |

0,333265 |

17,06627 |

|

«2 |

16,30196 |

29,15145 |

|

Из |

28,7145 |

27,80238 |

|

tl |

0,02 |

0,089 |

|

^2 |

0,091 |

0,273 |

|

^3 |

0,803 |

0,468 |

Окончание табл. 2

|

Показатель |

Опытный (с УДМ) |

Серийный (без УДМ) |

|

Ni |

0,406 |

90,69 |

|

n2 |

89,172 |

476,976 |

|

N3 |

1384 |

780,246 |

|

Участки |

||

|

1 |

от 0 до 1,218 с |

от 0 до 5,314 с |

|

2 |

от 1,218 до 6,688 с |

от 5,314 до 21,676 с |

|

3 |

6,688 до 54,876 с |

от 21,676 до 49,74 с |

На каждом из этих участков был найден максимальный крутящий момент :

для опытного трактора: ^тах = = 7162,017 Н∙м;

для серийного трактора: ^тах = = 8531,117 Н∙м.

Число циклов нагружения N для каждого из графиков рассчитывается по формуле (15).

Таким образом, число циклов нагружения N будет равно:

// f. \ 9\ для опытного трактора /V/ =∑t \ \ ЛЭ Л17/ ∙ Ml) ∙ = 156,489;

,, для серийного трактора Nn =∑t I \ QC21 117/ ∙ Ni) ∙ = 62,865.

,,

Экспериментальные значения т_1т ∙:

для опытного трактора T-im ∙ N! =2308, 494∙156,489=1,797∙1022;

для серийного трактора T-im ∙ NH =2308, 494∙62,865=7,22∙1021.

На основе приведенных расчетов можно определить, насколько увеличилась долговечность полуоси заднего моста трактора, а, следовательно, и всех элементов силовой передачи, при установке в силовую передачу трактора УДМ.

Экспериментальные значения (Jm × N оказались ниже постоянной величины Д × Nq для исследуемого материала, следовательно, нагрузка на деталь во время эксплуатации меньше и материал может сохранять работоспособность дольше.

Расчеты для других условий проводят аналогичным образом, опираясь на экспериментальные исследования. Результаты расчетов занесены в табл. 3. Обозначения параметров (условий проведения экспериментальных исследований), указанных в табл. 3, приведены ниже:

-

I – индекс параметров трактора с включенным УДМ в силовой передаче;

II – индекс параметров трактора с заблокированным УДМ в силовой передаче.

Таблица 3

Результаты вычислений на долговечность в различных условиях экспериментальных исследований

|

Условия |

τ -1 |

m |

N I |

N II |

T-im ∙ Ni |

T-im ∙ Nii |

% к II |

Отн. |

|

Параметры трактора при исследовании в составе с тяговой лабораторией |

130,239 |

8,494 |

31,219 |

10,627 |

3,586·1021 |

1,221·1021 |

193,69 |

2,94 |

|

Параметры трактора при исследовании в составе с культиватором |

130,239 |

8,494 |

156,489 |

62,865 |

17,97·1021 |

7,22·1021 |

148,89 |

2,49 |

|

Параметры трактора при исследовании в составе с сеялкой |

130,239 |

8,494 |

138,487 |

50,977 |

15,91·1021 |

5,855·1021 |

171,73 |

2,72 |

|

Параметры трактора при исследовании в составе с плугом |

130,239 |

8,494 |

226,19 |

207,88 |

2,598·1022 |

2,388·1022 |

8,79 |

1,09 |

Анализ результатов вычислений значений нагружения элементов силовой передачи серийного трактора и трактора с УДМ (см. табл. 3) показывает, что долговечность опытного образца в среднем до 2,5 раза больше, чем долговечность трактора с серийной трансмиссией. Увеличение долговечности объясняется снижением нагруженности деталей (снижением крутящего момента) силовой передачи трактора при установке в него упругодемпфирующего механизма.

Заключение

Результаты сравнения полученных значений нагружения элементов силовой передачи серийного трактора и трактора с УДМ показывают, что долговечность опытного трактора в среднем до 2,5 раза больше, чем долговечность трактора с серийной силовой передачей. Увеличение долговечности объясняется снижением нагруженности деталей (снижением крутящего момента) силовой передачи трактора при установке в него упругодемпфирующего механизма. Перечисленные показатели указывают на то, что применение УДМ в силовой передаче трактора тягового класса 1,4 во время работы с основными сельскохозяйственными машинами позволяет существенно улучшить рабочие характеристики.

Список литературы Повышение долговечности силовых передач МЭС за счет снижения их динамической нагруженности

- Снижение динамических нагрузок в трансмиссии трактора / О.И Поливаев, А.В. Панков, B.П. Иванов, Е.Д. Золотых // Тракторы и сельхозмашины. - 2011. - № 3. - C. 43-45.

- Поливаев, О.И. Снижение динамической нагруженности мобильных энергетических средств от внешних воздействий и повышение их тягово-динамических показателей / О.И. Поливаев, В.К. Астанин, Н.В. Бабанин //Лесотехнический журнал. - 2013. - № 3 (11). - С. 150-156.

- Бабанин, Н.В. Экспериментальные исследования на плавность хода, производительность и топливную экономичность машинно-тракторного агрегата на базе трактора класса 1,4, оборудованного газогидравлическим упругодемпфирующим приводом / Н.В. Бабанин, О.И. Поливаев // Вестник Воронежского государственного аграрного университета. - 2015. - № 3. - С. 112118.

- Технические решения упругодемпфирующих устройств подвески кабины трактора / В.В. Шеховцов, М.В. Ляшенко, В.П. Шевчук и др. //Международный научно-исследовательский журнал. - 2013. - № 7-2 (14). - С. 122-124.

- Нехорошев, Д.А. Планетарная упругая муфта в трансмиссии колесного трактора класса 1,4 / Д.А. Нехорошев, Д.Д. Нехорошев // Достижения науки и техники АПК. - 2009. - № 12. - C. 60-61.

- Особенности улучшения работы машинно-тракторного агрегата за счет снижения колебания нагрузки /Д.Д. Нехорошев, П.В. Коновалов, А.Ю. Попов, Д.А. Нехорошев // Известия НВ АУК. - 2019. - № 1 (53). - С. 345-351.

- Поливаев, О.И. Повышение долговечности сцепления двигателей тракторов / О.И. Поливаев, В.В. Василенко // Вестник Воронежского государственного аграрного университета. -2012. - № 2. - С. 85-86.

- Поливаев, О.И. Анализ влияния упругодемпфирующего привода колес на динамические нагрузки в трансмиссии трактора при разгоне / О.И. Поливаев, О.С. Ведринский // Вестник аграрной науки Дона. - 2014. - № 28. - С. 5-9.

- Polifke, G. Hydrodamp-hydraulic torsional vibration damper for tractors / G. Polifke // Proc. Conf. Agricult. Eng. - 2016. - P. 69-76.

- Polifke, G. Hydrodamp-hydraulic torsional vibration damper^ for tractors and construction machines design for a race-sensitive drive train / G. Polifke // Proc. VDI Conf. Couplings Clutch Syst. Drives. - 2017. - P. 443-452.

- Coordinated control of gear shifting process with multiple clutches for power-shift transmission /B. Li, D. Sun, M. Hu et al. //Mech. Mach. Theory. - 2019. - V. 140. - P. 274-291.

- Kuznetsov, N.K. Reducing of dynamic loads of excavator actuators / N.K. Kuznetsov, I.A. Iov, A.A. Iov // Journal of Physics: Conference Series. - IOP Publishing, - 2019, - V. 1. - P. 012075. DOI: 10.1088/1742-6596/1210/1/012075

- Держанский, В.Б. Повышение долговечности фрикционных элементов трансмиссий транспортных машин / В.Б. Держанский, А.И. Тараторкин, И.А. Тараторкин // Вестник Курганского государственного университета. - 2013. - № 2 (29). - С. 53-61.

- Повышение долговечности многодискового фрикциона гидромеханической передачи мобильной машины / С.А. Рынкевич, В.П. Тарасик, О.А. Шаповалова и др. // Вестник Белорусско-Российского университета. - 2011. - № 1. - С. 65-74.

- Поливаев, О.И. Повышение долговечности сцепления тракторов за счет упругофрикци-онного демпфера / О.И. Поливаев, О.С. Ведринский, Н.М. Дерканосова // Наука и образование в современных условиях: материалы международной научной конференции, под общ. ред. В.И. Оробинского, В.Г. Козлова. - Воронеж: Воронежский государственный аграрный университет им. Императора Петра I, 2016. - С. 226-230.

- Лой, В.Н. Оценка вибронагруженности рабочего места оператора мобильной рубильной машины /В.Н. Лой, А.О. Германович // Труды БГТУ. № 2. Лесная и деревообрабатывающая промышленность. - 2015. - № 2 (175). - С. 3-7.

- Traction and energy efficiency tests of oligomeric tires for category 3 tractors /1. Melikov, V. Kravchenko, S. Senkevich et al. //IOP Conference Series: Earth and Environmental Science. - 2019. - V. 403. - P. 012126. DOI: 10.1088/1755-1315/403/1/012126

- Dygalo, V. Formation of basic performance properties of wheeled vehicles in braking mode / V. Dygalo, M. Lyashenko, V. Shekhovtsov // Transportation Research Procedia: 14, Saint Petersburg, 21-24 октября 2020 года. - Saint Petersburg, 2020. - P. 130-135. DOI: 10.1016/j.trpro.2020.10.016

- Shekhovtsov, V.V. Technology of creation of three-dimensional model of tractor transmission in program package "universal mechanism" / V.V. Shekhovtsov, N.S. Sokolov-Dobrev, M.V. Lyashenko // Lecture Notes in Mechanical Engineering. - 2019. - No 9783319956299. - P. 2017-2025. DOI: 10.1007/978-3-319-95630-5 217.

- Method of determining operation parameters of stand tests of vehicle suspension elements under conditions of ultra-low temperatures / E.A. Fedyanov, N.S. Sokolov-Dobrev, M.V. Ljashenko [et al.] // Journal of Physics: Conference Series, Tomsk. - Tomsk, 2018. - P. 032126. DOI: 10.1088/17426596/1015/3/032126

- Calculated and experimental tests of dynamic vibration isolators for use in the suspension system of the traction vehicle cabin / V. Shekhovtsov, M. Lyashenko, P. Potapov [et al.] // IOP Conference Series: Materials Science and Engineering: Design Technologies for Wheeled and Tracked Vehicles, MMBC 2019, Moscow. - Moscow: Institute of Physics Publishing, 2020. - P. 012022. DOI: 10.1088/1757-899X/820/1/012022

- Special aspects of the test ofATV equipped with the electronic engine management system Continental M3C on a dynamometer test bench / D. Ilyushin, Ye.A. Salykin, V. Shekhovtsov [et al.] // IOP Conference Series: Materials Science and Engineering: Design Technologies for Wheeled and Tracked Vehicles, MMBC 2019, Moscow. - Moscow: Institute of Physics Publishing, 2020. - P. 012011. - DOI: 10.1088/1757-899X/820/1/012011

- Venhovens, P.J.T. The Development and Implementation of Adaptive Semi-Active Suspension Control / P.J.T. Venhovens // Veh. Syst. Dyn. - 1994. - Vol. 23, № 1. - P. 211-235.

- Chalasani, R.M. Ride performance potential of active suspension systems - Part II: Comprehensive Analysis Based On A Full-Car Model / R.M. Chalasani // Am. Soc. Mech. Eng. Appl. Mech. Div. AMD. - 1986. - Vol. 80. - P. 205-234.

- Williams, R.A. Electronically controlled automotive suspensions/ R.A. Williams // Comput. Control Eng. J. - 1994. - Vol. 5, № 3. - P. 143-148.

- Design and Vehicle Implementation of Preview Active Suspension Controllers / C. Gohrle and et al. //IEEE Trans. Control Syst. Technol. - 2014. - Vol. 22, № 3. - P. 1135-1142.

- Кузьмин, В.А. Обоснование параметров системы подрессоривания колесного сельскохозяйственного трактора класса 4: специальность 05.20.01, 05.02.13: автореф. дис. ... канд. техн. наук /Кузьмин Виктор Александрович. - М., 2018. - 22 с.

- Пат. № 2739100 Российская Федерация B60K 17/10. Автоматическое устройство для снижения жесткости трансмиссии транспортного средства / С.Е. Сенькевич, Е.Н. Ильченко, В.А. Кравченко, В.В. Дурягина, З.А. Годжаев, И.С. Алексеев; заявитель и патентообладатель: Федеральное государственное бюджетное научное учреждение «Федеральный научный агроинженерный центр ВИМ» (ФГБНУ ФНАЦ ВИМ). - Заявка № 2020127178/11(047838); Заявл. 13.08.2020; опубл. 21.12.2020, Бюл. № 36.

- Шеховцов, В.В. Совершенствование автотракторных силовых передач на основе анализа и синтеза их динамических характеристик на этапе проектирования: специальность 05.05.03 «Колесные и гусеничные машины»: автореф. дис. ... д-ра техн. наук /Шеховцов Виктор Викторович. - Волгоград, 2004. - 47 с.

- Методы расчета на прочность тракторов и других мобильных машин / С.С. Дмитриченко, З.А. Годжаев, О. А. Русанов [и др.] // Тракторы и сельскохозяйственные машины. - 2001. - № 1. - С. 12-15.

- Биргер, И.А. Расчет на прочность деталей машин: справочник /И.А. Биргер, Б.Ф. Шор, Г.Б. Иосилевич. - М. : Машиностроение, 1979. - 702 с.

- Серенсен, С.В. Несущая способность и расчет деталей машин на прочность: руководство и справочное пособие / С.В. Серенсен, В.П. Когаев, P.M. Шнейдерович; под ред. С.В. Се-ренсена. -М. : Машиностроение, 1975. - 488 с.