Повышение эффективности аппарата распылительного типа при решении проблем промышленной экологии

Автор: Панов С.Ю., Химвинга М., Зинковский А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 1 (59), 2014 года.

Бесплатный доступ

Выполненная работа направлена на повышение эффективности скруббера распылительного типа путем совмещения процессов и улучшения гидравлической обстановки в аппарате. Поставленная задача решается разработкой двухступенчатой системы очистки пиролизного газа на базе эжекторных скрубберов. Их преимущество - центральный форсуночный подвод, что позволяет скрубберу действовать по принципу эжекторного насоса. Каплеулавливающее устройство разработанного аппарата расположено в корпусе аппарата и представляет собой цепи, подвешенные на хомуте, смонтированном в нижней части горловины трубы посредством штырей и двух разъемных соединений. Работу скруббера проверяли на примере абсорбционной очистки газов от оксида серы. В качестве хемосорбента было принято решение использовать карбонат кальция, полученный в качестве побочного продукта при производстве нитроаммофоски на заводе ОАО «Минудобрения». Предварительные результаты показывают, что при стехиометрическом соотношении Ca/S на входе равном примерно 2,0 выброс SO 2 снижается на 80-90 %, что значительно больше, чем намечалось - 70 % что соответствовало остаточной концентрации менее 30 мг/м 3. Отчасти это объясняется большей степенью улавливания и отложение сорбента на цепной завесе (не более 20 мг/м 3). Предложенный аппарат для очистки газов позволяет: повысить эффективность очистки газов; повысить надежность работы; повысить степень очистки газового потока без применения дополнительного оборудования; снизить металлоемкость и сложность конструкции; удешевить процесс очистки; упростить конструкцию аппарата.

Очистка газов, повышение эффективности, диоксид серы, абсорбция, скруббер, эжектор

Короткий адрес: https://sciup.org/14040182

IDR: 14040182 | УДК: 66-936.42

Текст научной статьи Повышение эффективности аппарата распылительного типа при решении проблем промышленной экологии

Проблема очистки отходящих газов часто характеризуется своеобразными особенностями: газы, выбрасываемые в атмосферу, имеют высокую температуру, содержат большое количество пыли, улавливание которой представляет значительные трудности (особенно при необходимости высокой степени очистки). Существенным фактором, затрудняющим разрешение проблемы очистки является низкая и/или переменная концентрация вредного компонента.

В настоящее время основной вклад в загрязнение атмосферного воздуха дымовыми газами на территории России вносят следующие отрасли: теплоэнергетика (тепловые и атомные электростанции, промышленные и городские котельные и др.), далее предприятия черной металлургии, нефтедобычи и нефтехимии, автотранспорт, предприятия цветной металлургии и производство стройматериалов (таблица 1) [2].

С 1 июля 2004 г для действующих ТЭС европейской части России введены нормативы II Протокола Международной конвенции о трансграничном переносе (МКТП) загрязняющих веществ [4]. С установлением новых стандартов проблема очистки газовых выбросов стала более актуальной, особенно если учитывать то обстоятельство, что количество выбросов в Российской Федерации намного превышает аналогичные показатели в европейских странах (таблица 1).

Таблица 1

Суммарные выбросы загрязняющих веществ в европейских странах за 2010 г.

|

Страна |

Загрязнитель |

|||

|

SO x |

NO x |

NH 4 |

Летучие органические соединения |

|

|

Россия |

1302 |

2369 |

830 |

2081 |

|

Германия |

449 |

1323 |

548 |

1053 |

|

Великобритания |

406 |

1106 |

284 |

789 |

|

Франция |

262 |

1080 |

645 |

852 |

|

Италия |

210 |

964 |

379 |

1080 |

|

Щвеция |

34 |

161 |

52 |

197 |

Очистка выбросов от загрязняющих веществ включает в себя различные методы, например, абсорбционный, адсорбционный, термическое дожигание [3]. С эффективностью очистки до 98 % технология мокрой очистки в аппаратах скрубберного типа является единственным практически выгодным методом для очистки отходящих газов [5].

Основными недостатками тарельчатого и насадочного скруббера является то, что они могут забиваться, а также образование осадка на тарелках и насадках. Данных недостатков лишены аппараты распылительного типа, в частности эжекторные скрубберы.

Задачей нашего исследования является разработка конструкции аппарата распылительного типа и изучение процесса химической очистки газовых выбросов.

Поставленная задача решается разработкой двухступенчатой системы очистки пиролизного газа на базе эжекторных скрубберов. Их преимущество – центральный форсуночный подвод, что позволяет скрубберу действовать по принципу эжекторного насоса. Для решения поставленной задачи были рассмотрены и проанализированы уже существующие разработки.

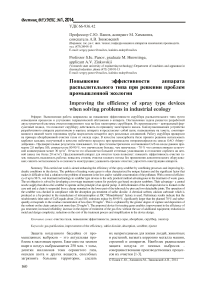

Технологическая схема установки со скруббером представлена на рисунке 1.

Рисунок 1. Схема экспериментальной установки.

Загрязненный газ, содержащий оксиды серы, равномерно подается в аппарат. Также при входе происходит измерение начальной концентрации оксидов серы газоанализатором (ГА1). Далее газ попадает в камеру смешения эжекторного скруббера (С). В скруббере происходит взаимодействие с раствором сорбента. Сорбент подается насосом (Н1) из емкости (Е) и эжектрируется через форсунку в камеру смешения. Отработанный сорбент сливается через патрубок в емкость (Е). Очищенный газ с помощью вентилятора (Н2) выводится в атмосферу. Концентрация оксидов серы на выходе контролируется газоанализатором (ГА2).

Расход подаваемого воздуха определяется ротаметром (Р). Гидравлическое сопротив- ление эжекторного скруббера измеряется дифференциальным манометром (М2).

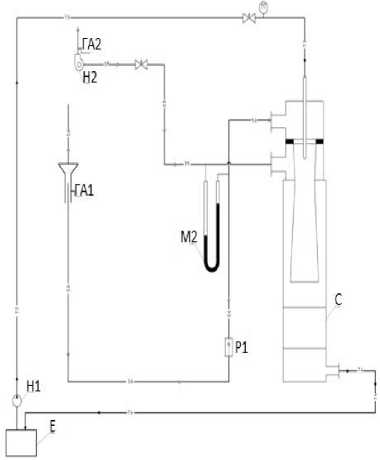

Фотография и схема скруббера представлены на рисунке 2.

Рисунок 2. Фото и схема эжекторного скруббера

Аппарат для мокрой очистки газов представляет собой аппарат цилиндрической формы, состоит из цилиндрического корпуса , состоящего из нескольких секций 1-5 с плоским днищем и патрубками для вывода шлама 6 и очищенного газа 10, встроенного в корпус контактного устройства, состоящего конфузорнодиффузорной трубы 7, форсунки 8. Каплеулавливающее устройство расположено в корпусе аппарата и представляет собой цепи, подвешенные на хомуте, смонтированном в нижней части горловины посредством штырей и двух разъемных соединений (на рисунке не показано) [6].

Камера смешения состоит из служащего для увеличения скорости газа конфузора, в котором размещено сопло (форсунка), горловины, где происходит взаимодействие газовых вредных компонентов с сорбентом и протекают процессы коагуляции, а также за счет снижения скорости восстанавливается часть давления, затраченного на создание высокой скорости газа.

Сечения конфузора и горловины в камере смешения подобраны таким образом, чтобы создать условия для эжекции газов первичным высоконапорным потоком.

Жидкость вытекает из форсунки 8 с большой скоростью в виде струи, которая дробится на капли, и которые образуют в сечении горловины трубы 7 капельную завесу, аналогичную по своим характеристикам фильтровальной зернистой насадке. Твердые частицы и газовые молекулы, движущиеся в газовом потоке, проходя сквозь капельную завесу, улавливаются каплями в результате столкновения. На одной капле мо гут осаждаться несколько частиц, то есть происходит динамическая коагуляция.

Капли воды распыляются на мелкие частицы в виде тумана и заполняют весь объем конфузора трубы 7, через патрубок из камеры всасывания поступает газ с частичками пыли которые захватываются каплями воды и под действием силы тяжести подают вниз и выводятся через патрубок вывода шлама, очищенный газ выводится из аппарата.

Далее капли жидкости попадают на каплеулавливающее устройство, осаждаются на цепях и стекают по ним в виде пленки. Газ, поступая в каплеулавливающее устройство, проходит дополнительную очистку за счет взаимодействия с пленкой жидкости на цепях. Далее под действием гравитационных сил происходит осаждение жидкости с уловленной пылью в днище аппарата.

Расчет гидравлического сопротивления цепного каплеулавливающего слоя выполнен на основе определения эквивалентного диамет -ра каналов такого слоя d Э и диаметре элемента (звена цепи) d3. Расчет значений dЭ и d3 приведен в таблице 2.

Таблица 2

Расчет значений эквивалентного диаметра d Э для слоя из цепей

|

Звено |

со К W О 5 « Щ ж" о g Л О С |

о o"s о ^ s S ° S о ” |

Щеп И \ СО ^н g« о S у |

о о Щ о S о 2 * со & е, и о к |

М ° 2 С . ф С5 щ Й н 5 2 ^ Щ |

эщ й л |

д m Щ Н О о S |

|

∅4х 28 мм |

0,72 |

1,104-•10-6 |

2,53105 |

1,110-3 |

2,78 102 |

1,0310-2 |

7,69-10 " 3 |

|

∅3х 20 мм |

0,72 |

0,44410-6 |

6,31 105 |

5,9210-4 |

3,73 102 |

7,710-3 |

5,65-10 " 3 |

Эти величины найдены в работе по известным формулам [7]:

d, = 4s,

а

W1 •d э = 0-45 _ w •d з

£• V (1 — s) Vs где e- пористость "цепного" слоя; а - удельная поверхность элементов такого слоя, м2/м3.

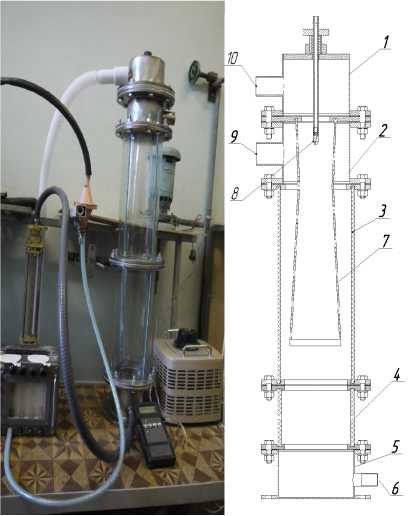

Работу скруббера проверяли на примере абсорбционной очистки газов от оксида серы. В качестве хемосорбента было принято решение использовать карбонат кальция, получен- ный в качестве побочного продукта при производстве нитроаммофоски на заводе ОАО «Минудобрения» (рисунок 3).

Рисунок 3. Микрофотография сорбента

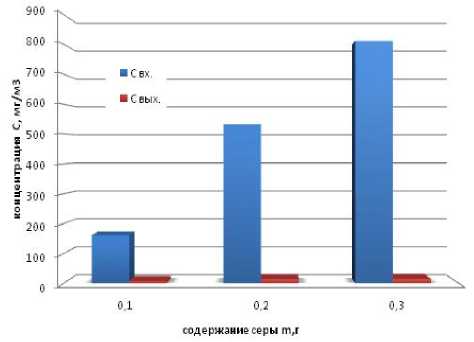

содержание серы m,r

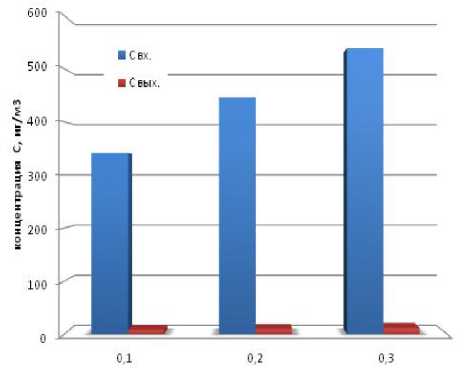

Рисунок 5. Эффективность улавливания SO 2 10-% раствором сорбента

Данные показывают высокую эффективность улавливания оксидов серы на уровне 99 – 99,4 % (рисунки 4, 5).

Рисунок 4. Эффективность улавливания SO2 5- % раствором сорбента

Предварительные результаты показывают, что при стехиометрическом соотношении Ca/S на входе равном примерно 2,0 выброс SO 2 снижается на 80-90 %, что значительно больше, чем намечалось - 70 %. Что соответствовало остаточной концентрации менее 30 мг/м3. Отчасти это объясняется большей степенью улавливания и отложение сорбента на цепной завесе (не более 20 мг/м3).

Предложенный аппарат для очистки газов позволяет:

-

— повысить эффективность очистки газов;

-

— повысить надежность работы;

-

— повысить степень очистки газового потока без применения дополнительного оборудования;

-

— снизить металлоемкость и сложность конструкции;

-

— удешевить процесс очистки;

-

— упростить конструкцию аппарата.