Повышение эффективности флотации медно-молибденовых руд с использованием измерения поглотительной способности пульпы

Автор: Морозов В.В., Жаргалсайхан Эрдэнэзуул, Пестряк И.В.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Обогащение и переработка минерального и техногенного сырья

Статья в выпуске: 3 т.5, 2020 года.

Бесплатный доступ

Перспективным направлением разработки систем автоматического управления расходами реагентов является применение данных измерения концентрации собирателя в водной фазе пульпы. Для решения задачи применения данных о концентрации неионогенного собирателя - аллилового эфира амилксантогеновой кислоты - в процессе флотации были проведены исследования и разработана методика анализа его остаточной концентрации в жидкой фазе флотационной пульпы. Разработанная спектральная методика измерения концентрации аллилового эфира амилксантогеновой кислоты в водной фазе пульпы показала стабильные результаты в интервале температур 10-25°С, интервале рН от 8,5 до 11,0, что позволило применить ее для измерения остаточной концентрации собирателя AeroMX-5140 в операции коллективной сульфидной флотации при обогащении медно-молибденовых руд. В результате проведения лабораторных исследований была установлена связь показателей остаточной концентрации с основными показателями медно-молибденовой флотации. Проведенными исследованиями установлено, что повышение остаточной концентрации неионогенного собирателя происходит при увеличении его расхода и рН водной фазы пульпы. Показано, что существенный рост извлечений металлов наблюдается при близких остаточных концентрациях собирателя: для меди в интервале от 0,25 до 0,5 мг/л, а для молибдена и пиритного железа - при концентрации от 0,25 до 1 мг/л. Обоснована возможность использования остаточной концентрации неионогенного собирателя в качестве информационного параметра флотационного процесса. Предложено использовать поглотительную способность руды по отношению к используемому собирателю в качестве параметра сортности руды. Показано, что включение данного параметра снижает относительную дисперсию для зависимостей выходов отдельных типов руды и увеличивает точность определения состава перерабатываемой руды как смеси типовых сортов руд. Разработан и проверен в условиях обогатительной фабрики ГОКа «Эрдэнэт» (Монголия) алгоритм автоматизированного управления расходами флотационных реагентов на основе опережающего контроля элементного и минерального состава перерабатываемой руды с расчетом величины поглотительной способности пульпы по отношению к неионогенному собирателю, включающий определение параметров процессов обогащения с использованием экономико-ориентированного критерия оптимизации. Ожидаемый экономический эффект от снижения потерь составил 145 тыс. долларов США.

Медно-молибденовые руды, флотация, концентрация собирателя, уф-спектрофотометрия, поглотительная способность, регулирование, оптимизация

Короткий адрес: https://sciup.org/140250774

IDR: 140250774 | DOI: 10.17073/2500-0632-2020-3-188-200

Текст научной статьи Повышение эффективности флотации медно-молибденовых руд с использованием измерения поглотительной способности пульпы

Перспективным направлением разработки систем автоматического управления расходами реагентов является применение данных измерения концентрации собирателя в водной фазе пульпы [1, 2]. Для ионогенных собирателей типа ксантогенатов и аэрофлотов были разработаны и применяются методики, предполагающие прямую УФ-спектрофотометрию реагентов в фильтратах жидкой фазы флотационной пульпы [3–5]. Сложнее происходит процесс флотации с применением неионогенных собирателей, определение которых прямым спектрофотометрическим анализом затруднительно [6].

На обогатительной фабрике ГОКа «Эрдэнэт» (Монголия) применяются неионогенные собиратели класса аллиловых эфиров алкилксантогеновых кислот [7, 8]. Для данного класса веществ ранее была разработана методика УФ-спектрального анализа, предполагающая экстракцию эфиров алкилксантоге-новых кислот в ацетон и измерение оптической плотности полученного раствора при длине волны 355…358 нм [9]. Однако эта методика не нашла практического применения вследствие невысокой точности анализа. Поэтому разработка методики измерения концентрации в водной фазе пульпы аллиловых эфиров алкилксантогеновых кислот, являющихся основой собирателя AeroMX-5140, эффективно применяемого при флотации медномолибденовых руд, является весьма актуальной научно-практической задачей.

Методика и результаты спектральных исследований

Для решения задачи применения данных о концентрации неионогенного собирателя – аллилового эфира амилксантогеновой кислоты – в процессе флотации были проведены исследования и разработана методика анализа его остаточной концентрации в жидкой фазе флотационной пульпы. При проведении спектрального анализа использовали спектрофотометр ПЭ-5400 УФ. Применялась базовая методика снятия спектров, предполагающая вычитание из спектра поглощения пробы анализируемого раствора аналогичного спектра контрольной пробы и автоматизированный расчет концентрации вещества по разности поглощений на УФ-излучения при фиксированных длинах волн [10].

I ГОРНЫЕ НАУКИ

I Ж И ТЕХНОЛОГИИ

2020;5(3):188-200

МИСиС

Национальный исследовательский технологический университет

Спектрально-активная фракция собирателя AeroMX-5140 характеризуется тремя ярко и отчетливо выраженными пиками поглощения: при 220, 255 и 273 нм, которые обусловлены электронными переходами в эфирах алкилксантогеновых кислот. Для измерений была применена экстракционная методика, включающая операции отбора и очистки жидкой фазы, экстракцию неионогенных компонентов раствора в органический экстрагент, получение и анализ УФ-спектров экстрагента с экстрагируемыми веществами.

Важным этапом исследований являлся выбор экстрагента, обеспечивающего наиболее полное извлечение аллилового эфира амилксантогеновой кислоты из водной среды флотационной пульпы без извлечения в нее других органических веществ. В качестве предполагаемых экстрагентов были изучены аполярные и полярные растворители н-гексан, гептан, ацетон и пиридин. В результате проведенных сравнительных опытов в качестве экстрагента был выбран н-гексан. Сопоставление результатов измерений показало, что при соотношении экстагент / аликвота пробы в интервале от 1:10 до 1:1 использование н-гексана обеспечивает практически полный переход собирателя из водной фазы (на 94^96 %). Анализ ИК-спектров установил, что при этом не наблюдается извлечение других органиче- ских соединений, в частности спиртов, составляющих основу используемого вспенивателя - метилизобутилкарбинола [11].

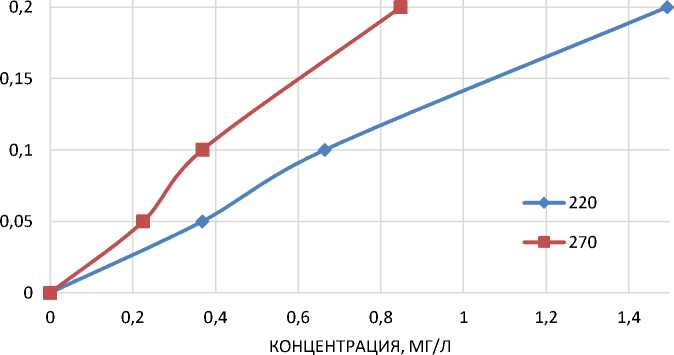

Анализ калибровочных графиков показывает, что в интервале концентраций от 0 до 1,5 мг/л наблюдается близкая к линейной зависимость оптической плотности пробы при длинах волн 220 и 270 нм от концентрации собирателя (рис. 1). Диапазон остаточной концентрации собирателя при его достоверном анализе составляет от 0,2 до 1,5 мг/л. В данном диапазоне значений погрешность измерений составляет 2,5…7,5 %. При варьировании соотношения экстагент / аликвота от 1:1 до 1:20 достоверно определяемые концентрации собирателя в анализируемой водной фазе находятся в диапазоне от 0,1 до 15 мг/л, что вполне соответствует концентрациям собирателя в коллективной и селективной флотации.

Разработанная методика была проверена на промышленных пульпах коллективной медно-молибденовой и селективной молибденовой флотации. Было подтверждено, что разработанная методика обеспечивает достоверное измерение в интервале температур 10…25°С при рН от 8,5 до 11,0. Полученные результаты позволили рекомендовать эту методику для измерения остаточной концентрации собирателя в различных операциях флотации при обогащении медно-молибденовых руд.

0,25

Р ис. 1. Градуировочная характеристика собирателя AeroMX-5140 при длине волны 220 и 270 нм

2020;5(3):188-200

Методика и результаты флотационных исследований

По разработанной методике анализа концентрации собирателя были проведены опыты флотации медно-молибденовых руд в условиях варьирования рН среды и расхода собирателя, которые являются основными параметрами реагентного режима коллективной медно-молибденовой флотации [12].

Схема подготовки руды включала мелкое дробление пробы руды до крупности –2,5 мм, измельчение руды в стержневой и шаровой мельнице до крупности 45…75 % класса –65 мкм. Измельченная руда подавалась на коллективную флотацию, проводимую в режиме, используемом на действующей обогатительной фабрике ГОКа «Эрдэнэт». В операцию коллективной флотации добавляли метилизобутилкарбинол (в качестве вспенивателя) и реагент AeroMX 5140 в качестве собирателя. В качестве регулятора рН среды использовалась каустическая сода. Коллективную флотацию сульфидов проводили в течение 5 мин в механической флотомашине с объемом камеры 1 л. Из камерного продукта отбирали пробу жидкой фазы, измеряли рН среды и концентрацию собирателя.

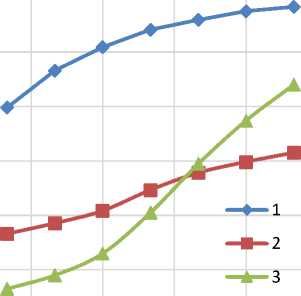

Полученные результаты показали, что при увеличении рН водной фазы пульпы наблюдается рост остаточной концентрации аллилового эфира амилксантогеновой кислоты, которая является основной фракцией используемого собирателя (рис. 2).

Полученная в результате поставленных опытов зависимость извлечения ценных компонентов от концентрации собирателя близка по форме зависимостям, полученным при использовании ионогенного собирателя – ксантогената [12]. Увеличение концентрации собирателя в водной фазе пульпы при повышении рН среды обусловлено действием гидроксильных ионов на поверхность минералов, а также окислением и гидрофилизацией их поверхности [1, 2, 5].

♦1■2

8 8,5

9 9,5 10 10,5

РН СРЕДЫ

Рис. 2. Изменение остаточной концентрации собирателя в водной фазе пульпы при варьировании рН жидкой фазы пульпы:

1 – при расходе AeroMX-5140 10 г/т; 2 – при расходе AeroMX-5140 15 г/т

2020;5(3):188-200

а 90

13 16 19 22 25

РАСХОД СОБИРАТЕЛЯ, Г/Т

0,5 1 1,5 2 2,5

КОНЦЕНТРАЦИЯ, МГ/Л

Рис. 3. Графические экспериментальные зависимости извлечения сульфидов меди ( 1 ), молибдена ( 2 ) и пирита

(3) от расхода ( а ) и концентрации ( б) собирателя AeroMX-5140 (рН 10,3)

Такой результат обосновывает возможность и целесообразность использования измеренной остаточной концентрации неионогенного собирателя в качестве параметра флотационного процесса при его оптимизации или автоматическом регулировании реагентного режима.

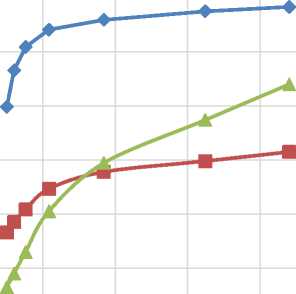

Данный вывод подтверждается результатами опытов, в которых варьировался расход собирателя во флотацию. Флотационные опыты проводились при постоянной крупности измельчения 63 % –74 мкм и рН 8,5. Полученные результаты показали, что увеличение извлечения минералов меди имеет место при остаточной концентрации собирателя от 0,25 до 0,5 мг/, а минералов молибдена и пирита – от 0,25 до 1 мг/л (рис. 3).

Характер полученных зависимостей флотируемости минералов от остаточной концентрации принципиально отличается от аналогичных зависимостей, полученных при использовании ионогенных собирателей [1, 12]. По данным зарубежных и отечественных исследователей, концентрация ксантогената, необходимая для полной флотации сульфидных минералов меди и железа в щелочной среде, отличается в 10 и более раз [2, 13]. Отмечаемый на рис. 3 схожий вид зависимостей «извлечение металлов – концентрация собирателя» для рассматриваемых сульфидных минералов позволяет заключить, что наиболее вероятным механизмом закрепления неионогенного собирателя типа аллилового эфира амилксантогеновой кислоты является взаимодействие с неокисленной сульфидной поверхностью [13].

Согласно полученным экспериментальным данным в жидкой фазе флотационной пульпы в операции коллективной медно-мо-либденовой флотации целесообразно поддерживать концентрацию собирателя не ниже 0,2…0,25 мг/л. При этом следует обратить внимание, что существенный рост остаточной концентрации собирателя может быть обусловлен неудовлетворительными условиями для взаимодействия собирателя с поверхностью флотируемых минералов. В этом случае остаточная концентрация неионогенного собирателя будет определяться совокупностью факторов и не может быть применена в качестве основного критерия при регулировании расхода или рН среды. Поэтому для создания эффективных систем и алгоритмов управления реагентным режимом флотации требуется проведение дополнительных исследований.

2020;5(3):188-200

Другим, более эффективным подходом является управление процессом флотации на основе оперативного контроля возмущающих факторов процесса флотации. В нашем исследовании измеренная величина остаточной концентрации собирателя была использована в алгоритмах управления процессом флотации на основе контроля сортности перерабатываемой руды.

Определение оптимальных условий флотации с использованием критерия поглотительной способности пульпы

Наличие связей флотируемости минералов с остаточной концентрацией неионогенного собирателя может быть использовано для корректировки алгоритмов оптимизации параметров режима флотации, например, расхода собирателя. Хорошо известным подходом к управлению расходом собирателя является расчет и использование критерия поглотительной способности твердой фазы пульпы (ПС), рассчитываемого как частное от деления количества погло- щенного собирателя (Ад) на массу твердого в пульпе (Q) по уравнению [14]:

ПС = А q/Q. (1)

Поглотительная способность пульпы по отношению к собирателю при флотации гипер-генно измененных сульфидных порфировых руд в большей степени связана с минеральным составом вмещающих пород чем с составом рудных минералов. Для установления причин возрастания поглощающей способности пульпы были поставлены опыты по взаимодействию собирателя с основными породообразующими минералами медно-молибденовых руд. Как видно из табл. 1, наибольшей поглотительной способностью по отношению к собирателю обладает серицит, являющийся основным минералом гипергенного замещения (процесса серитизации).

Наименьшей поглотительной способностью характеризуются неизмененные порфировые минералы – грансиениты и грандиориты. Такое различие в способности к поглощению собирателя впервые было отмечено в диссертационной работе Э. Жаргалсайхан [15].

Анализ данных табл. 1 также показал влияние рН пульпы на поглотительную способность породообразующих минералов. Увеличение рН с 10,1 до 10,35 снижает поглотительную способность породообразующих минералов на 7…12 %.

Использование поглотительной способ- ности пульпы в качестве критерия флотационного процесса обусловлено объективными причинами, которые заключаются в существенно различающихся значениях для выделенных групп первичных и вторичных минералов. Такие отличия дают основания для использования поглотительной способности пульпы в качестве критерия при распознавании сортности перерабатываемой руды.

Таблица 1

Поглотительная способность породообразующих минералов по отношению к собирателю AeroMX 5140 при исходной концентрации 10 мг/л [15]

|

Минералы и породы |

рН |

Поглощение собирателя, мг/кг |

|

Грансиениты и грандиориты |

10,1 |

0,45 |

|

10,35 |

0,41 |

|

|

Кварцит |

10,1 |

0,55 |

|

10,35 |

0,50 |

|

|

Метаморфизованный кварц |

10,1 |

1,77 |

|

10,35 |

1,52 |

|

|

Серицит |

10,1 |

4,42 |

|

10,35 |

4,10 |

I ГОРНЫЕ НАУКИ

I Ж И ТЕХНОЛОГИИ

2020;5(3):188-200

МИСиС

Национальный исследовательский технологический университет

Совершенствование алгоритма автоматизированного управления процессом флотации с использованием параметра поглотительной способности пульпы

Наилучшие результаты при автоматизированном управлении процессами флотации достигаются при использовании модель-ори-ентированных систем и алгоритмов управления, применяющих результаты определения состава и качества перерабатываемой руды. Повышение эффективности систем автоматизированного управления реагентными режимами флотации возможно на основе разработки и применения экономико-ориентированных комбинированных критериев, в частности, путем включения в алгоритм управления критериев оптимизации [16]. Данный подход может быть улучшен за счет расширения номенклатуры измеряемых параметров процесса флотации, в том числе включения в них концентрации собирателя и поглотительной способности твердой фазы флотационной пульпы по отношению к применяемому собирателю.

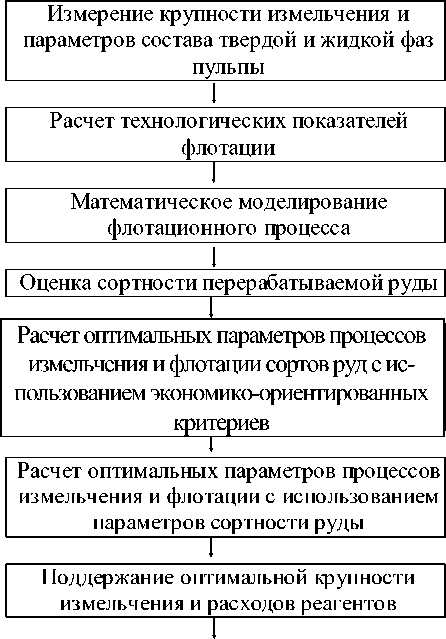

Этапы автоматизированного управления процессами измельчения и флотации, представленные на рис. 4, включают операции оценки сортности перерабатываемых руд и экономико-ориентированной оптимизации [17].

Управление процессом флотации осуществляется на двух уровнях. Расчет оптимальных параметров процессов измельчения и флотации происходит на основе данных о сортности руд, причем определение параметров реагентного режима производится с применением экономико-ориентированных критериев оптимизации [16].

Рис. 4. Этапы автоматизированного управления процессом флотации на основе оценки сортности руд

I ГОРНЫЕ НАУКИ

I Ж И ТЕХНОЛОГИИ

2020;5(3):188-200

МИСиС

Национальный исследовательский технологический университет

Препозиционной задачей алгоритма является выбор оптимальных режимов для переработки типовых руд. Данный этап проводится на представительных пробах различных сортов руд, вовлекаемых в переработку. Оптимальный режим переработки текущей руды определяется с учетом опережающей оценки ее сортности. Данный метод разработан и освоен на ГОКе «Эрдэнэт», где для определения свойств руды используются данные рентгенофлюоресцентного и визиометрического анализа [16, 17].

Алгоритм определения сортности руды подробно изложен в работах [15, 18] и предполагает определение ее схожести с основными технологическими типами руд. Конечная задача определения сортности руды формируется как задача определения в ней доли основных технологических типов руд.

Расчет сортности руды осуществлялся с применением многокритериального метода расчета принадлежности [15, 17]. Область нахождения решения в задаче представлена образами пяти типовых руд. Математическая часть системы обеспечивает расчет сортности поступившей руды по восьми или более значимым параметрам руды (содержанию меди, молибдена и железа в руде, массовой доле окисленных, вторичных сульфидных минералов меди в руде, первичных минералов меди, пирита и серицита).

В соответствии с проведенными исследованиями в качестве дополнительного параметра сортности руды было предложено использовать поглотительную способность руды по отношению к используемому собирателю AeroMX-5140, определяемую с применением базового уравнения (1) или его аналогов, учитывающих влияние рН среды и крупности руды. Для определения поглотительной способности основных выделенных типов руд использовались результаты замера остаточной концентрации собирателя в жидкой фазе пульпы в лабораторных условиях (полученных при флотации данных типов руд). При проведении исследований и испытаний проба, отобранная из операции основной коллективной флотации, фильтровалась и в жидкой фазе пробы с использованием разработанной и описанной в разд. 1 данной методики определялась концентрация спектрально-активной фазы реагента AeroMX-5140. Для вычисления поглотительной способности проводились опыты с узким рН (10,3…10,4) и (12…18 г/т).

Проведенными интервалом значений расхода собирателя

нами исследованиями

было подтверждено, что базовые типы руд, перерабатываемых на обогатительной фабрике ГОКа «Эрдэнэт», характеризуются неодинаковой поглотительной способностью в отношении собирателя. Анализ результатов исследований операции коллективной медно-мо-либденовой флотации, проводимой с использованием собирателя AeroMX 5140, показал, что наибольшую склонность к поглощению проявляют смешанные окисленные и смешанные серитизированные руды (табл. 2).

Таблица 2

Средняя концентрация собирателя и поглотительная способность пульпы в операции коллективной флотации для типовых руд

|

Тип обогащаемой руды |

Параметры флотации |

||||

|

рН среды |

Расход собирателя, г/т |

Концентрация собирателя, мг/л |

Поглотительная способность (ПС), % |

||

|

начальная |

остаточная |

||||

|

1. МПР |

10,35 |

15,0 |

7,8 |

2,6 |

66,7 |

|

2. СВСР |

10,35 |

15,0 |

7,8 |

1,8 |

76,9 |

|

3. БПР |

10,35 |

15,0 |

7,8 |

3,0 |

63,5 |

|

4. СОР |

10,35 |

15,0 |

7,8 |

1,5 |

80,1 |

|

5. ССР |

10,35 |

15,0 |

7,8 |

1,4 |

84,1 |

Примечание . МПР – массивные первичные руды; СВСР – смешанные вторичные сульфидизированные руды; БПР – бедные пиритизированные руды; СОР – смешанные окисленные руды; ССР – смешанные серитизированные руды.

2020;5(3):188-200

0,2

0,4 0,6 0,8

СОДЕРЖАНИЕ МЕДИ,%

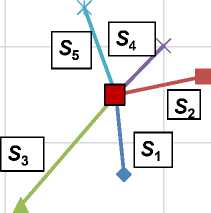

Рис. 5. Пример оценки компонентного состава руды в двумерном пространстве «Содержание меди – поглотительная способность пульпы»:

-

1 – массивные первичные руды; 2 – смешанные вторичные сульфидизированные руды; 3 – бедные пиритизированные руды; 4 – смешанные окисленные руды; 5 – смешанные серитизированные руды; 6 ( ) – руда текущей добычи; S 1 ,

S 2 , S 3 , S 4 , S 5 – отклонения параметров руды текущей добычи от параметров типовых руд

Применяемая методика расчета сортности руды основана на определении степени ее «сходства» каждому из пяти типов руды. Пропорционально этому сходству устанавливаются относительные доли этих пяти типов руды в руде, поступившей на переработку [18]. В алгоритме расчета первоначально определяется удаленность от точки, координаты которой соответствуют параметрам перерабатываемой руды, до каждой из точек, координаты которых соответствуют базовым типам руд. Чем ближе точка, соответствующая входящей руде (шестой тип) к какой-либо из точек, отвечающих параметрам определенного типа руды ( 1 – 5 ) на диаграмме, тем выше относительная доля выделенного сорта ( 1 – 5 ) в руде текущей добычи.

В результате проведенных исследований, показавших значимость параметра поглотительная способность пульпы для процесса флотации, было предложено применение данного параметра для определения сортности руды. Алгоритм распознавания сортности руды пояснен на примере двухпараметрической системы «Содержание меди – Поглотительная способность пульпы по отношению к собирателю», изобра- женной на рис. 5. Необходимо отметить, что параметр «Поглотительная способность пульпы по отношению к собирателю» является вполне независимым параметром, о чем свидетельствует независимая пространственная распределенность характеристик типов руд в выбранной системе координат.

Как видно из рис. 5 руда, поступающая на переработку, отчетливо распознается как смесь выделенных типов руд уже в двухпараметрической системе. На практике использовалась система из 8 параметров: содержаний металлов, минералов, соотношений минералов и минеральных групп, что делало задачу определения сортности корректно решаемой с высокой степенью определенности. При оснащении системы датчиком концентрации собирателя и расчете поглотительной способности пульпы по отношению к собирателю система распознавания сортности руды (девяти параметрическая) становится еще более точной.

При определении сортности руды кроме поглотительной способности используются параметры типовых руд, представленные в табл. 3 [15, 19].

2020;5(3):188-200

Таблица 3

Параметры типовых руд, используемые при определении сортности текущей руды [15, 19]

|

Параметр |

Типы руды |

||||

|

МПР |

СВСР |

БПР |

СОР |

ССР |

|

|

Соотношение массовых долей первичных и вторичных сульфидов меди |

2,1 |

0,50 |

0,45 |

0,75 |

0,57 |

|

Соотношение массовых долей первичных и окисленных минералов меди |

18,5 |

15,4 |

21,4 |

10,4 |

17,6 |

|

Соотношение массовых долей халькопирита и пирита |

0,77 |

1,5 |

0,45 |

0,86 |

0,67 |

|

Массовая доля меди в руде, % |

0,53 |

0,57 |

0,39 |

0,55 |

0,52 |

|

Массовая доля молибдена в руде, % |

0,015 |

0,028 |

0,013 |

0,02 |

0,025 |

|

Массовая доля железа в руде, % |

1,50 |

1,09 |

1,15 |

1,22 |

1,30 |

|

Массовая доля серицита в руде |

0,12 |

0,15 |

0,1 |

0,17 |

0,34 |

|

Массовая доля порфировых минералов,% |

0,45 |

0,40 |

0,48 |

0,39 |

0,22 |

|

Поглотительная способность к собирателю, % |

66,7 |

76,9 |

63,5 |

80,1 |

84,1 |

Таблица 4

Статистические характеристики зависимостей долей отдельных сортов в общей перерабатываемой руде

|

Тип руды |

Показатель детерминированности R 2 |

Остаточная дисперсия |

||

|

без учета концентрации собирателя |

с учетом концентрации собирателя |

без учета концентрации собирателя |

с учетом концентрации собирателя |

|

|

МПР |

0,77 |

0,81 |

0,26 |

0,22 |

|

СВСР |

0,74 |

0,78 |

0,28 |

0,23 |

|

БПР |

0,71 |

0,76 |

0,26 |

0,21 |

|

СОР |

0,75 |

0,79 |

0,27 |

0,22 |

|

ССР |

0,77 |

0,82 |

0,26 |

0,21 |

Согласно используемому алгоритму после нормирования и оценки значимости параметров определяются значения относительных долей типовых руд в перерабатываемой руде [18].

Первоначально рассчитывается нормированная величина отклонения ( S i ) параметров смеси руд ( Z n ) от параметров типовых руд ( Z ni ) по формуле

S i = (| Z n – Z ni |) / Z ni , при i = 1…5.

Затем рассчитываются нормированные величины схожести параметров смеси руд S i с параметрами типовых руд по формуле

D i = 1 / S i , при i = 1…5.

Значение относительной доли каждого типа руды ( γ i ) рассчитывается по формуле

γi = kDi / ∑(kDi), при i =1…5, где k - коэффициенты значимости отдельных параметров руды.

Для подтверждения целесообразности и возможности использования в качестве дополнительного параметра сортности руды поглотительную способность ПС был использован расчет и анализ остаточной дисперсии исходного массива данных относительно результирующей функции при определении сортности входящей руды. Такая оценка основана на возможности снижения случайных колебаний и, соответственно накопленной относительной дисперсии за счет использования дополнительного устойчивого и адекватного параметра. Результаты расчетов показали, что включение ПС снижает относительную дисперсию при определении зависимостей долей отдельных сортов с 0,26…0,28 до 0,21…0,23 (табл. 4). Полученный результат свидетельствует о повышении адекватности модели и

ГОРНЫЕ НАУКИ

Ж И ТЕХНОЛОГИИ

2020;5(3):188-200

МИСиС

Национальный исследовательский

технологический университет

точности определения сортности перерабатываемой руды.

Разработанный алгоритм был апробирован в АСУТП процессов измельчения и коллективной флотации обогатительной фабрики ГОКа «Эрдэнэт». Алгоритм автоматизированного регулирования предусматривает регулирование расходов реагентов с учетом вещественного состава и сортности руды и показателей обогащения [17].

Оценка сортности руды проводилась по данным анализа элементного состава измельченной руды, получаемого от установленного на сливе гидроциклонов погружного рентгенофлюоресцентного анализатора Amdel-ISA, ви-зиометрического анализатора сортности руды, подающего мелкодробленую руду в мельницу МШЦ-1А отделения измельчения–флотации. Измерение остаточной концентрации собирателя проводили в жидкой фазе пробы хвостов контрольной коллективной флотации, отбираемой пробоотборником системы ПРО-1 прободо-ставки анализатора АР-31. Экстракция собирателя из пробы проводилась в н-гексан. Анализ концентрации собирателя осуществлялся УФ-спектральным методом.

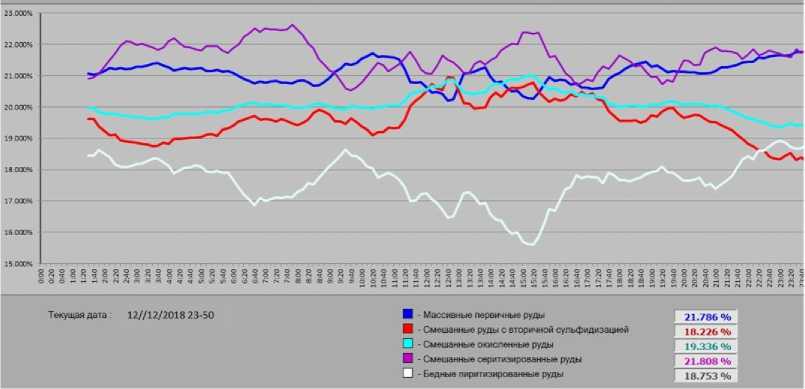

Результаты анализа сортности перерабатываемой руды, представляемые в виде графиков изменения относительной доли отдельных сортов руд, изображенных на рис. 6, использовались при расчете параметров процессов измельчения и коллективной флотации.

Рис. 6. График изменения сортности руды на конвейере питания мельницы МШЦ-1А

Результаты проверки показали, что применение разработанного алгоритма управления, включающего использование экономико-ориентированных критериев оптимизации, позволяет повысить эффективность обогащения перерабатываемых медно-молибденовых руд. Оценка экономического эффекта от использования системы и обновленного алгоритма производилась путем расчета снижения приведенных потерь ценных компонентов с 1 т руды, составившего 9 центов на 1 т руды. В пересчете на производительность секции и с учетом увеличения затрат на реагенты экономический эффект составит 145 тыс. долларов США.

Заключение

С использованием спектральной методики измерения остаточной концентрации спектрально активной фракции неионогенного собирателя AeroMX 5140 – аллилового эфира амилксантогеновой кислоты – в водной фазе установлены зависимости остаточной концентрации неионогенного собирателя от расхода собирателя и рН водной фазы пульпы коллективной медно-молибденовой флотации. Установлена возможность использования остаточной концентрации неионогенного собирателя в качестве параметра флотационного процесса.

2020;5(3):188-200

В качестве параметра сортности перерабатыва- твердить вывод о повышении адекватности мо- емой руды предложено применять соотношение приведенной поглотительной способности руды по отношению к используемому собирателю, рассчитываемую как отношение разности расчетной и измеренной концентрации собирателя, к расчетной. Показано, что включение поглотительной способности твердой фазы пульпы в качестве параметра снижает относительную дисперсию для зависимостей выходов отдельных типов руды с 0,26…0,28 до 0,21…0,23. Такой результат позволяет под- дели и точности определения сортности перерабатываемой руды при использовании в качестве дополнительного параметра поглотительную способности пульпы. Разработан и проверен в действующей АСУТП обогатительной фабрики алгоритм автоматизированного регулирования расходов реагентов с учетом элементного и минерального состава руды, поглотительной способности пульпы по отношению к применяемому собирателю. Экономический эффект от снижения потерь меди и молибдена в товарные концентраты составил 145 тыс. долларов США.

2020;5(3):188-200

Список литературы Повышение эффективности флотации медно-молибденовых руд с использованием измерения поглотительной способности пульпы

- Авдохин B. M. Основы обогащения полезных ископаемых. Т. 1. Обогатительные процессы. М.: Горная книга; 2008. 417 с.

- Абрамов А. А. Теоретические основы создания инновационных технологий флотации. Ч. 2. Теоретические основы физико-химического моделирования процессов селективной флотации руд цветных металлов. Цв. металлы. 2013;(3):11-15.

- Анализатор жидкости фотометрический АЖФ-6. Режим доступа: http://ptk-kip.ru/publics/item/4205.

- Hao F., Davey K. J., Bruckard W. J., Woodcock J. T. Online analysis for xanthate in laboratory flotation pulps with a UV monitor. International Journal of Mineral Processing. 2008;89(1-4):71-75.

- Lalla B., Knights B. D. H. & Steenkamp C. J. H. Online Measurement of Xanthate in Flotation Circuits by Means of UV Spectrophotometry. In: Proceedings of 48th Annual Conference of Metallurgists COM. Sudbury, Canada; 2009. P. 46-48.

- Bulatovic Srdjan M. Handbook of Flotation Reagents Chemistry, Theory and Practice: Flotation of Sulfide Ores. Elsevier Science & Technology Books; 2007. 446 p.

- Технологическая инструкция по обогащению медно-молибденовых руд на обогатительной фабрике совместного Монголо-Российского предприятия "Эрдэнэт". Эрдэнэт, Монголия; 2014. 194 с.

- Morozov V., Davaasambuu D., Ganbaatar Z., etc. Modern systems of automatic control of processes of grinding and flotation of copper-molybdenum ore. In: 16th IFAC Symposium on Control, Optimization and Auto-mation in Mining, Minerals and Metal Processing. 2013;15(1):166-171.

- Сивкова P. И., Воронина Л. В., Молодцова В. И. Пат. 726472 СССР. Способ количественного определения эфиров ксантогеновых кислот. Опубл. 05.04.1980. Бюл. № 7.

- Fleming I, Williams D. H. Spectroscopic Methods in Organic Chemistry. 6th Ed.; 2007. 304 p.

- Морозов В. В., Пестряк И. В., Эрдэнэзуул Ж. Влияние концентрации неионогенного собирателя - аллилового эфира амилксантогеновой кислоты на флотацию медно-молибденовых руд. Цв. металлы. 2018;(11):14-20.

- Sun Х., Forsling W. The degradation kinetics of ethyl-xanthate as a function of pH in aqueous solution. Minerals Engineering. 1997;10(4):400-412.

- DOI: 10.1016/S0892-6875(97)00016-2

- Leja J. Surface chemistry of froth flotation. Plenum Press; 1982. 329 p.

- Сорокер Л. В., Швиденко А. А. Управление параметрами флотации. М: Недра; 1979. 232 с.

- Жаргалсайхан Эрдэнэзул. Оптимизация технологии обогащения медно-молибденовых руд на основе комплексной системы технологических и экономических критериев: Дисс. … канд. техн. наук. М.; 2019. 133 с.

- Erdenezul Jargalsaikhan, Khurelchuluun Ishgen. Process optimization of grinding and flotation of copper-molybdenum ores with the use of model-based criteria. In: Proceedings of 22-nd International Conference on Environment and Mineral Processing. Technical university of Оstrava; 2018. P. 152-154.

- Ганбаатар З., Морозов В.В., Дэлгэрбат Л., Дуда А. М. Управление процессами обогащения медно-молибденовых руд с использованием опережающего контроля качества. Горные науки и технологии. 2017;(1):40-48.

- DOI: 10.17073/2500-0632-2017-1-40-48

- Morozov V. V., Zorigt G., Lodoy D., Morozov Y. P. Modern method and systems of optical ore grade analysis by processing of copper-molybdenum ores. In: Conference Paper IMPC 2018. 29th International Mineral Processing Congress. Moscow; 2019. Р. 52-60.

- Морозов В.В., Пестряк И.В., Эрдэнэзуул Жаргалсайхан. Анализ концентрации неионогенного собирателя при флотации медно-молибденовых руд. Научные основы и практика переработки руд и техногенного сырья. Матер. XXV Междунар. науч.-техн. конф. в рамках XVIII Уральской горнопромышленной декады. Екатеринбург; 2020. С. 6-10.