Повышение эффективности растровой доводки путем управления усилием прижима в процессе обработки

Автор: Муратов К.Р., Пепелышев А.В., Гашев Е.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-4 т.13, 2011 года.

Бесплатный доступ

Статья посвящена исследованию изменения геометрической формы и шероховатости плоских по- верхностей в процессе растровой абразивной доводки. Изложены результаты сравнительных экс- периментов доводки прецизионных плоскостей при различных условиях нагружения.

Абразивная обработка, растровая доводка, динамика изменения формы и шероховатости, условия нагружения

Короткий адрес: https://sciup.org/148200299

IDR: 148200299 | УДК: 621.923.74-408

Текст научной статьи Повышение эффективности растровой доводки путем управления усилием прижима в процессе обработки

Эксплуатационные свойства прецизионных приборов и деталей машин в значительной степени определяются отклонениями геометрической формы и шероховатостью обработанной поверхности, которые обеспечиваются на финишных операциях. Одним из методов является абразивная доводка прецизионных поверхностей. Можно выделить два способа абразивной доводки, различающихся по степени подвижности абразивного зерна: доводка свободным абразивом (с применением абразивных суспензий, паст и т.д.), а также доводка связанным абразивом (обработка шаржированными притирами и абразивными кругами из сверхтвердых материалов). Последний способ обеспечивает высокую производительность, а также характеризуется высокой стойкостью, что позволяет рассматривать доводку как стационарный процесс с незначительно изменяющимися во времени режущими свойствами инструмента.

Распределение усилий в процессе абразивной доводки плоскостей происходит крайне неравномерно. Всякое отклонение обрабатываемой поверхности от плоскости вызывает изменение интенсивности процесса резания в зоне отклонения, направленное на ликвидацию этого отклонения. Таким образом, процесс доводки обладает высокой чувствительностью к изменению геометрической формы поверхности. Доводочные станки, предназначенные для финишной абразивной обработки плоскостей,

Гашев Евгений Анатольевич, инженер имеют сложную и разнообразную кинематику рабочих органов. Сложное рабочее движение способствует повышению качества и производительности доводки. Опыт эксплуатации плоскодоводочных станков с растровой кинематикой [1, 2] показал их высокие технологические возможности для обеспечения заданных точности формы и шероховатости поверхности. Основу растровой кинематики составляет особый вид поступательного движения с тонко регулируемыми параметрами траектории, позволяющий использовать для обработки всю площадь инструмента. Такая траектория образуется путем ортогональной комбинации двух синусоидальных колебаний с различными частотами и амплитудами. Многократное самопересечение траектории при непрерывной смене направления движения позволяет в большей степени использовать режущую способность зерен, что повышает производительность доводки [3].

Для математического описания процесса формирования поверхности используем гипотезу Престона (1) о пропорциональности толщины снятого слоя материала и затраченной на съем энергии.

t

h=∫A⋅V ⋅P⋅dt

0 , (1)

где Р – контактное давление; V – скорость относительного движения; А – коэффициент, определяющий технологические факторы процесса.

В работе [4] приведены результаты исследования формообразования при постоянных входных параметрах: усилии прижима, скорости резания и технологических условиях обработки. Исходя из гипотезы Престона, получена экспоненциальная зависимость изменения контурной площади контакта при доводке плоскостей различной исходной формы макрорельефа (2).

S = S h •

1 -

e

к

J

где S н – номинальная площадь контакта притира и обрабатываемой поверхности, t – время обработки, T ф – время, за которое отклонение геометрической формы стало бы равным нулю, если бы оно изменялось с постоянной скоростью, равной скорости в начальный момент.

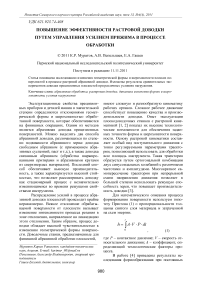

Проанализировав выражения (1), (2), можно предположить, что изменяя усилие прижима во время обработки по зависимости (рис. 1), аналогичной изменению контурной площади контакта, время переходного процесса достижения минимального отклонения формы и установившейся шероховатости поверхности существенно сократится.

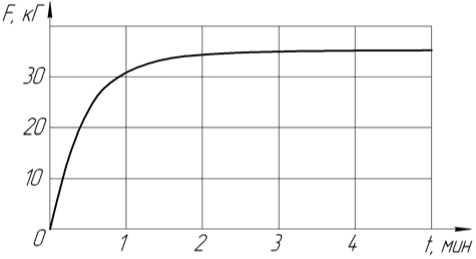

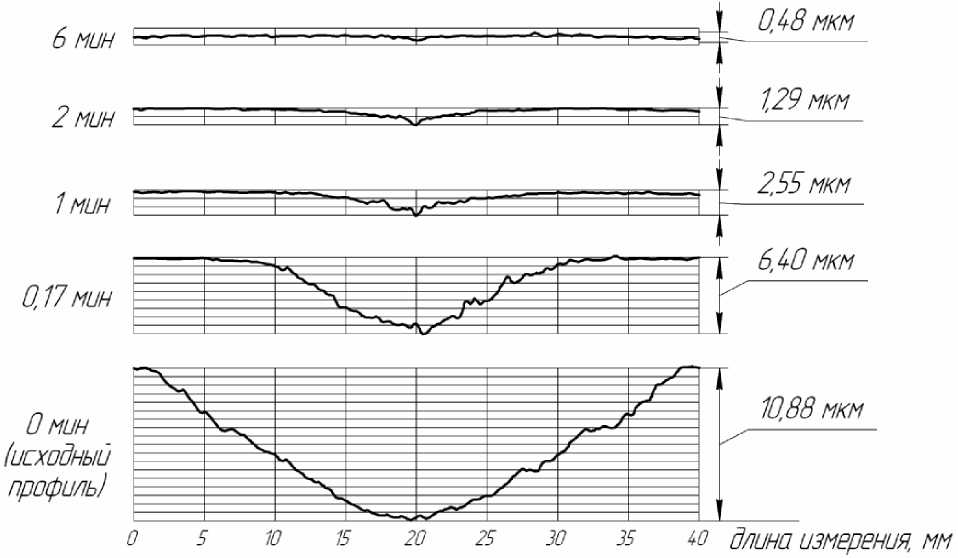

Экспериментальная проверка предположения проводилась при абразивной доводке образцов из бронзы марки О5Ц5С5 ГОСТ 613-79, плоскими кругами формы 6А2Т из кубического нитрида бора на металлической связке М2-01, зернистостью 40/28, на плоскодоводочном станке Растр-220. Сравнительные опыты проводились при постоянном (6,4 кГ) и переменном усилии прижима. Средняя скорость резания во всех экспериментах поддерживалась неизменной. Основными выходными параметрами процесса доводки являются макро- и микрорельеф обработанной поверхности, а также производительность обработки. Для оценки макрорельефа измерялась форма обработанной поверхности на приборе MMQ 400 фирмы Mahr. Динамика изменения формы поверхности представлена на рис. 2, 3.

Рис. 1. График изменения усилия прижима

Р ис. 2. Динамика изменения формы обрабатываемой поверхности при доводке с постоянным усилием прижима

Рис. 3. Динамика изменения формы обрабатываемой поверхности при доводке с переменным усилием прижима

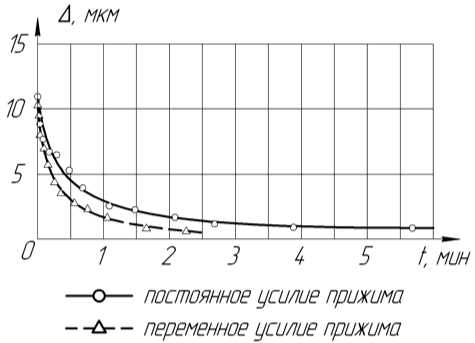

На рис. 4 приведены графики изменения отклонения от прямолинейности поверхности Δ. Из рис. 2, 3 видно, что конечное отклонение от прямолинейности обработанных поверхностей после доводки с постоянным и переменным усилием прижима отличаются незначительно. Однако, как показано на графиках (рис. 4), время достижения наименьшего отклонения от прямолинейности при переменном усилии прижима в три раза меньше чем при постоянном усилии прижима.

Рис. 4. Изменение отклонения от прямолинейности обрабатываемой поверхности в процессе доводки

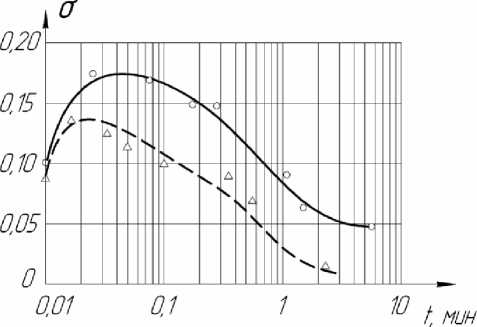

Кроме того, на приборе MMQ 400 фирмы Mahr, измерялся профиль притира до и после доводки. Максимальное отклонение до обработки составляло 0,00186 мм, а после 0,00173 мм. Измерения формы поверхности притира показывают высокую износостойкость притира, что позволяет говорить о стационарности процесса доводки. Для оценки микрорельефа обработанных поверхностей шероховатость измерялась на профилометре S2 фирмы Mahr. По результатам измерений вычислялось среднеквадратическое отклонение σ параметра шероховатости Ra (рис. 5).

—о— постоянное усилие прижима - -zv - переменное усилие прижима

Рис. 5. Изменение среднеквадратического отклонения параметра Ra шероховатости обработанной поверхности в процессе доводки

Как показано на графиках (рис. 5), разброс шероховатости поверхности при постоянном усилии прижима, например, в момент времени t=1 мин, почти в два раза выше, чем среднеквадратическое отклонение шероховатости в тот же момент времени при переменном усилии прижима. Это говорит о том, что достижение установившейся шероховатости, при переменном усилии прижима, происходит значительно быстрее.

Выводы: в целом результаты экспериментальной проверки находятся в хорошем согласии с теоретическими выводами. Это означает, что при изменении усилия по экспоненциальному закону, т.е. аналогично закону изменения контурной площади контакта при абразивной доводке, производительность процесса возрастает примерно в 3 раза. Данная методика позволяет получать более высокие параметры качества при обработке хрупких материалов и деталей с малой жесткостью.

Список литературы Повышение эффективности растровой доводки путем управления усилием прижима в процессе обработки

- Некрасов, В.П. Прецизионные плоскодоводочные станки с растровым движением инструмента//Машиностроитель. 2000. №9. С. 7-8.

- Некрасов, В.П. Станки с растровой кинематикой для финишной обработки поверхностей постоянной кривизны/В.П. Некрасов, Р.А. Муратов//Современные организационные технологические и конструкторские методы управления качеством: Сб. научных трудов. -Пермь: Изд-во ПГТУ, 2006. С. 96-116.

- Ханов, А.М. Технология и оборудование с растровой кинематикой для формирования шероховатости поверхностей постоянной кривизны в нанометровом интервале/А.М. Ханов, Р.А. Муратов, К.Р. Муратов, Е.А. Гашев//СТИН. 2010. №2. С. 34-35.

- Некрасов, В.П. Формирование рельефа поверхности в процессе трения//Машиноведение. 1973. №5. С. 92-99.