Повышение эффективности разработки технологических процессов литейного производства с применением систем ProCAST и SYSWELD в условиях АО "Авиастар - СП"

Автор: Долгова М.В.

Журнал: Мировая наука @science-j

Рубрика: Естественные и технические науки

Статья в выпуске: 6 (15), 2018 года.

Бесплатный доступ

Статья посвящена вопросам проектирования технологических процессов металлургического производства АО «Авиастар - СП» с помощью программных комплексов ProCAST и SYSWELD модуль Visual-Weld для достижения бездефектного литья и термической обработки. Данные программные обеспечения позволяет автоматизировать процессы технологической подготовки производства, минимизировать возможные просчеты и ошибки, снизить финансовые и временные затраты, повысить эффективность, качество и надежность разрабатываемой продукции[1].

Литейное производство, термическая обработка, эффективность технологических процессов, авиастар - сп

Короткий адрес: https://sciup.org/140263712

IDR: 140263712

Текст научной статьи Повышение эффективности разработки технологических процессов литейного производства с применением систем ProCAST и SYSWELD в условиях АО "Авиастар - СП"

Одним из важнейших требований, предъявляемых к этапу технологической подготовки металлургического производства современного авиастроительного предприятия, является повышение качества отливок и сокращение сроков разработки технологических процессов. Это возможно достигнуть за счет внедрения современных систем автоматизированного проектирования технологических процессов.

Для моделирования процессов литья авиационных деталей с тонкими стенками, тонкими ребрами, щелевыми каналами сложной формы преимуществом обладает метод конечных элементов, позволяющий более точно передать геометрию отливки [2]. Данный метод лежит в основе программы ProCAST.

Для завершения полного цикла технологий литейного производства и моделирования процессов термообработки предлагается использовать программу SYSWELD модуль Visual-Weld.

Рассмотрим две схемы бизнес-моделей технологической подготовки металлургического производства АО «Авиастар – СП»: «традиционную» (без использования ProCAST) и «новую» с включением современного метода моделирования термообработки .

На рисунке 1 представлена схема существующего технологического процесса литья по выплавляемым моделям на АО «Авиастар-СП». После проведенного расчета времени, затраченного на изготовление пробной отливки видно, что необходимо 29,31 н/ч при удачной заливке с первого раза. При не удачной заливке необходимо доработать технологический процесс, это занимает дополнительно в среднем еще 2,5-3 н/ч.

При проектировании технологических процессов с применением ProCAST время составит 26,65 н/ч (см. рисунок 2). Однако процесс оптимизации разработанного технологического процесса существенного сокращается.

Разработка чертежей 5 н/ч

Моделирование по чертежам в NX, 2 н/ч

Выбор технологического процесса литья

Негодная отливка

Создание технологического процесса литья по выплавляемым моделям, 8,11 н/ч

Контроль качества отливки 11,43 н/ч

Изготовление отливки

4,77 н/ч

Годная отливка

Исправление дефектов отливок

Неисправный брак

На переплавку

Доработка литейной отливки 5,43 н/ч

Склад

Доработка технологического процесса 2,5-3н/ч

Рисунок 1 - Бизнес - модель технологического процесса литья в

«традиционной» форме

Разработка 3D моделей и чертежей 5,3 н/ч

Моделирование по чертежам в NX, 2 н/ч

Моделирование технологического процесса в ProCAST 2 н/ч

Просмотр результатов, выявление дефектов 3 н/ч

—

Есть дефекты

Нет дефектов

Классификация дефектов

Вывод результатов расчета 0,15 н/ч

Методика бездефектного литья 2 н/ч

Изготовление литейной отливки 4,77 н/ч

Рисунок 2 - Бизнес - модель проектирования технологического процесса литейной отливки с применением ProCAST

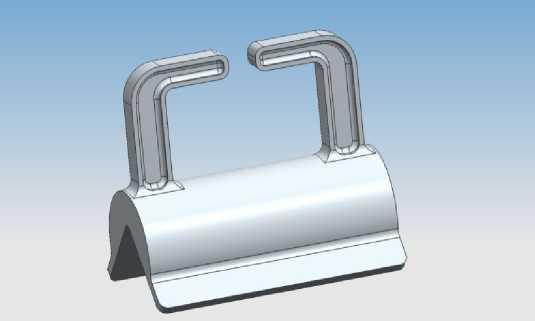

Предложенная бизнес - модель была опробована на примере детали «Скруглитель для цепей», используемой в производстве АО «Авиастар-СП» (см. рисунок 3).

Рисунок 3 - Скруглитель для цепей

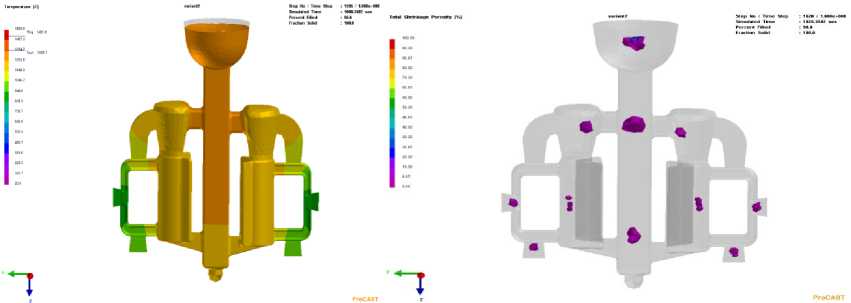

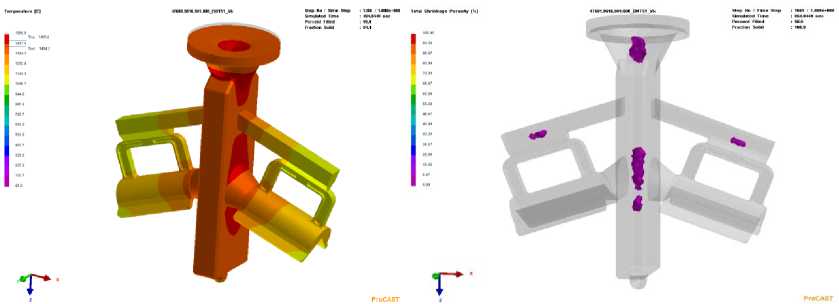

На рисунке 4 представлены результаты моделирования в ProCAST, которые показали, что в самой отливке имеется пористость, усадочные раковины и в некоторых местах непроливы. Масса отливки вместе с литниково-питающей системой составляла 5,215 кг.

а

b

Рисунок 4 - Модель литейного блока и области пористости в теле отливки

Была предложена новая наклонная литниково - питающая система. Моделирование заполнения новой формы расплавом показало, что затвердевание металла идет без образования пористости в теле заготовки (см. рисунок 5). Новая литниково – питающая система уменьшила вес отливки (4,694 кг).

a)

b)

Рисунок 5 - Модель новой литниково - питающей системы и результаты моделирования заполнения новой формы расплавом

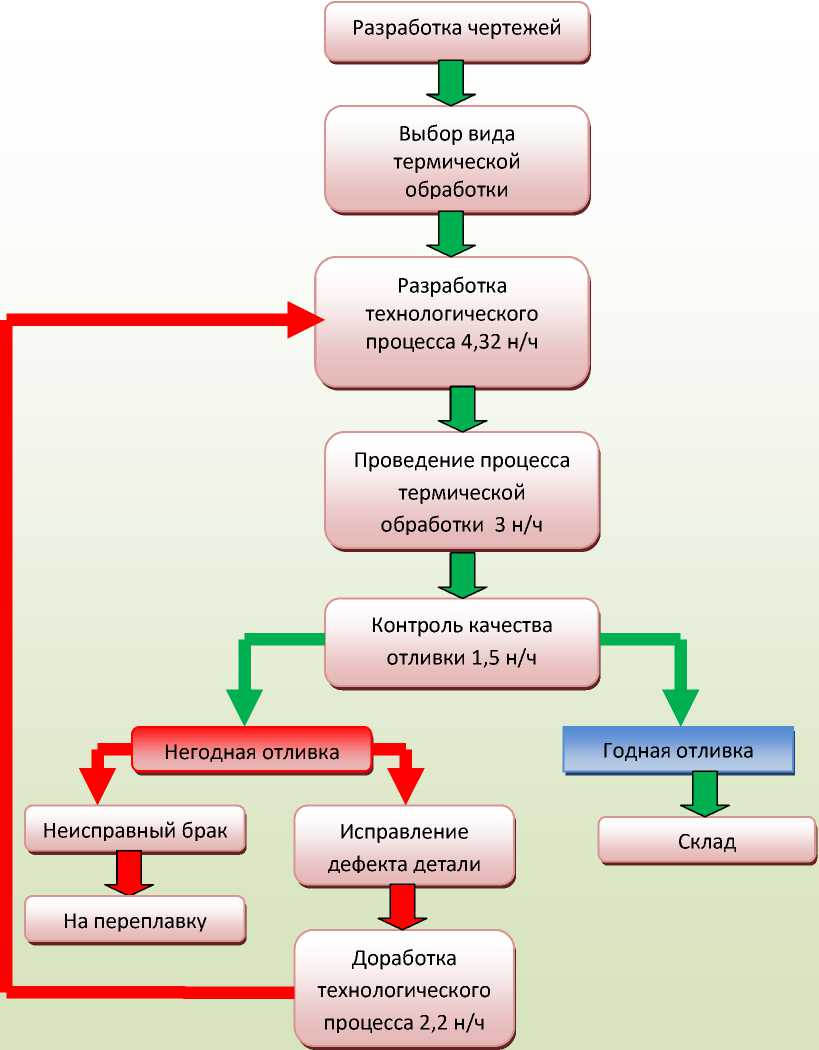

Следующим этапом работы было построение технологического процесса термообработки с применением программы SYSWELD. На рисунке 6 представлена существующая на АО «Авиастар-СП» модель бизнес-процесса термической обработки. После моделирования процесса технологической подготовки термообработки видно, что в традиционной форме затраченное время составит 8,82 н/ч. Это время будет затрачено при условии проведении процесса термообработки с первого раза. При неудачном процессе термообработки будет дорабатываться технологический процесс, что займет в среднем дополнительно еще 2,2 н/ч.

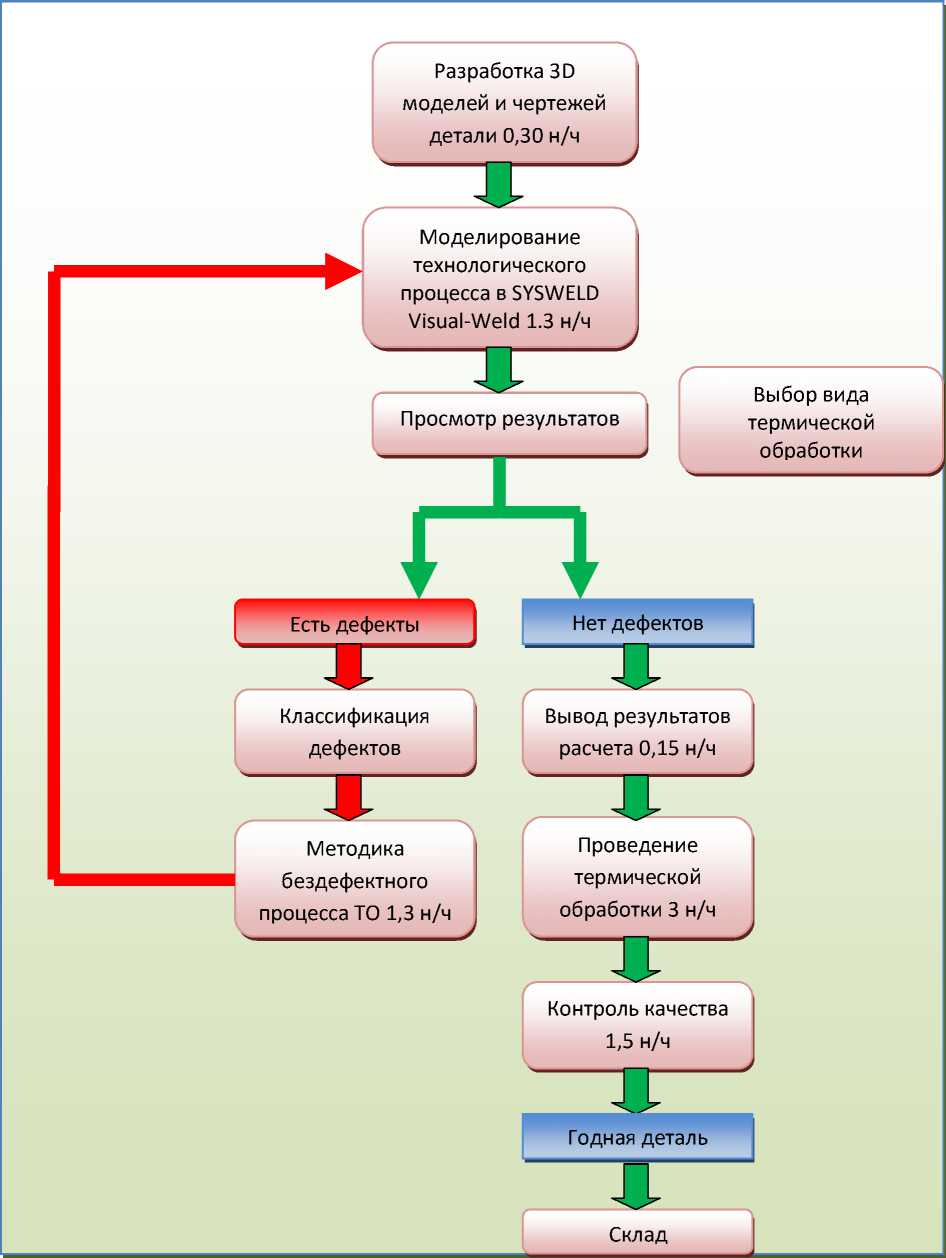

Применение в технологической подготовке производства программы SYSWELD на этапе проектирования операций термообработки время, затраченное составляет 7,35 н/ч,ас учетом доработки технологического процесса дополнительно еще в среднем 1,3 н/ч (см. рисунок 7).

Рисунок 6 - Бизнес-модель процесса термической обработки отливки в «традиционной» форме

Рисунок 7 - Бизнес-модель процесса термической обработки в «новой» форме с внедрением программы SYSWELD модуль «Visual-Weld»

Проведя сравнительный анализ двух схем наглядно видно, что время, затраченное на термическую обработку с первого раза с программной SYSWELD Visual-Weld сократит время на 1,47 н/ч, а со второй попытки – на 2,37 н/ч.

На основе бизнес - модели был смоделирован технологический процесс термической обработки детали «Скруглитель для цепей». Согласно требованиям конструкторской документации изделие должно иметь значения твердости 327 HB, что соответствует структуре бейнит отпуска.

Целью решения тепло-металлургической задачи было вычисление температурных полей и структуры материала согласно базовой технологии термической обработки.

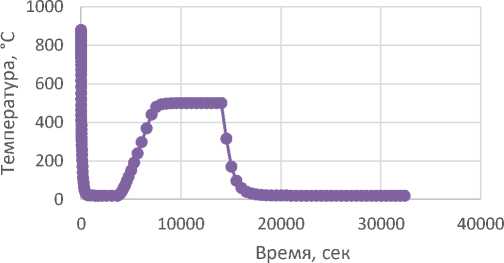

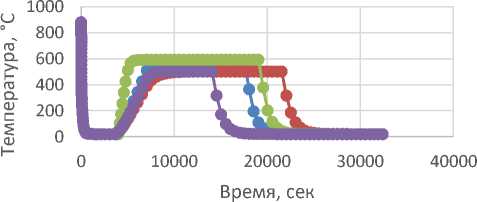

По базовой технологии изделие подвергается объемной закалке в масло при температуре 880°С с последующим отпуском при температуре 500 °С в течении 1 часа и затем охлаждение на воздухе до 20 °С. На рисунке 8 представлен график изменения температурного режима.

Рисунок 8 - Базовый цикл термической обработки

В результате моделирования были определены значения твердости в 400 – 411 HV), что выше требуемого значения (см. рисунок 9).

Рисунок 9 - Распределение твёрдости по Виккерсу

В таблице 1 приведены исходные данные для моделирования трех вариантов термической обработки.

Таблица 1 – данные трех вариантов моделирования ТО

|

Номер варианта |

Температура выдержки, °С |

Время выдержки, час |

Скорость охлаждения, час |

|

ТО-0 |

500 |

3 |

3 |

|

ТО-1 |

570 |

2.5 |

2.5 |

|

ТО-2 |

590 |

3 |

3 |

Среди всех вариантов, только режим ТО – 2 (590 °С – 3 часа) оказался эффективным с точки зрения получения заданных механических характеристик (σ T ≈ 1000 МПа, 350-360 HV) (см. рисунок 10).

ТО-1 ТО-0

Рисунок 10 - Сравнительный анализ режимов термической обработки

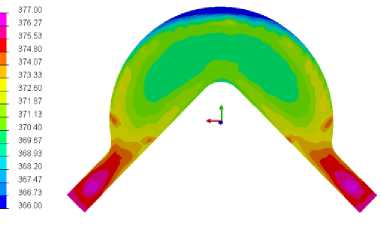

По результатам второго этапа моделирования, были получены следующие результаты (см. рисунок 11):

-

- предел текучести при всех температурах выдержки находится на уровне 900 – 1000 МПа;

-

- уровень накопленных пластических деформаций не превышает 0.5% для случая (590 °С – 3 ч).

Рисунок 11 - Распределение твердости по Виккерсу в результате моделирования на технологических режимах по ТО – 2

Применение методики бездефектного литья на металлургическом производстве АО «Авиастар-СП», позволит свести к минимуму число доработок литейной отливки, тем самым существенно сократить количество заливок металла.

-

1. Николаева Н.В. Компьютерное моделирование при заготовительном производстве в машиностроение. URL: http://www.lib.tpu.ru/fulltext/c/2014. с.138-140

-

2. Добрышкина Е.М. Компьютерное моделирование

технологического процесса литья лопаток ГТД в CAE-системе PRPCAST. URL: с.258-259.

Список литературы Повышение эффективности разработки технологических процессов литейного производства с применением систем ProCAST и SYSWELD в условиях АО "Авиастар - СП"

- Николаева Н.В. Компьютерное моделирование при заготовительном производстве в машиностроение. URL: http://www.lib.tpu.ru/fulltext/c/2014. с.138-140

- Добрышкина Е.М. Компьютерное моделирование технологического процесса литья лопаток ГТД в CAE-системе PRPCAST. URL: https://docviewer.yandex.ru. с.258-259.