Повышение эффективности высокоскоростного фрезерования сложнопрофильных заготовок путем совершенствования управляющих программ для станков с ЧПУ в CAM-системе

Автор: Стрельцов Павел Анатольевич, Киселев Евгений Степанович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

Представлены результаты исследований по повышению качества обработки путем совершенствования управляющей программы за счет оптимизации режимов резания для изготовления сложнопрофильных нежестких деталей на станках с числовым программным управлением.

Высокоскоростная фрезерная обработка, режим резания, cam-система, нежесткие детали, поверхностный слой, остаточные напряжения, технологическая система

Короткий адрес: https://sciup.org/148204407

IDR: 148204407 | УДК: 621.9

Текст научной статьи Повышение эффективности высокоскоростного фрезерования сложнопрофильных заготовок путем совершенствования управляющих программ для станков с ЧПУ в CAM-системе

Конкурентоспособность в металлообработке и рост уровня технического прогресса в машиностроении, в основном, определяют рост скоростей резания, сокращение времени холостых и рабочих ходов. Все это должно быть направлено на увеличение производительности и качества при изготовлении деталей прежде всего сложной формы. Основным средством автоматизации механической обработки заготовок для получения деталей сложной формы являются станки с ЧПУ. При этом одновременно растет и сложность управляющих программ (УП) для их изготовления. В таких условиях CAM-система значительно сокращает время на технологическую подготовку производства и наладку станков в процессе их эксплуатации.

На сегодняшний день при изготовлении сложнопрофильных нежестких деталей наибольшее распространение получила высокоскоростная обработка фрезерованием (ВСФ). Учитывая возможности инструментов из высокодисперсных твердых сплавов вести обработку заготовок из закаленных сталей, можно утверждать, что обеспечение требуемого качества поверхности, соизмеримого с качеством при электро-эрозионной обработке и шлифовании, вполне достижимо с меньшими временными и энергетическими затратами при меньших значениях теплосиловой напряженности и себестоимости изготовления.

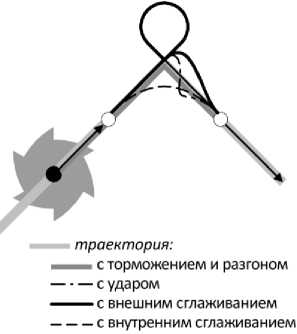

Высокая скорость съема стружки и мощность тепловых процессов при ВСФ в совокупности с существенной нелинейностью зависимости силы реза-ния от площади среза и скорости резания приводят к возникновению хаотического состояния динамической системы станка. Вследствие этого динамическая система станка становится очень чувствительной даже к незначительным внешним возмущениям, например, к небольшим колебаниям припуска заготовки. Все это приводит к значительным искажениям траектории формообразования и, как следствие, к снижению качества обрабатываемой поверхности [4], что необходимо учитывать при разработке УП. Последнее происходит и из-за того, что все рабочие органы станка имеют значительную массу и, как следствие, инерционность. Для исключения излишних нагрузок на приводы и обеспечения регламентированного срока службы в системах ЧПУ закладываются параметры разгона и торможения при изменении направления движения. Задается так называемый угол реверса, и при всех изменениях направления движения на этот или более острый угол система управления выполняет торможение в конце перемещения перед переломом и разгон после него. В случае, если длина перемещения, заданная в кадре перед переломом меньше, чем необходимо для торможения, система управления не может обеспечить сброс подач. При этом инструмент отклонится от заданной траектории и на обрабатываемой поверхности получится подрез (рис. 1) [2].

Рис. 1. Погрешность фрезерования в результате действия динамических сил

Необходимо отметить, что в некоторых случаях траектории движения инструмента меняются в результате изменений изначально рассчитанных условий резания:

-

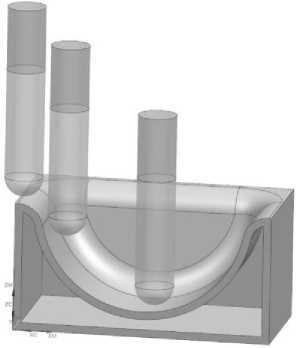

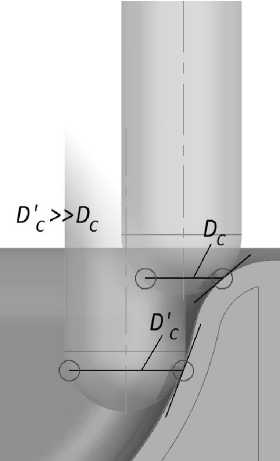

- в зависимости от угла оси фрезы к обрабатываемой поверхности в плоскости движения инструмента (например, в начальный момент входа фрезы в паз и дальнейшего движения по наклонной поверхности (рис. 2) возникает изменение скорости резания v. Это происходит из-за: изменения эффективного диаметра фрезы D e (рис. 3);

-

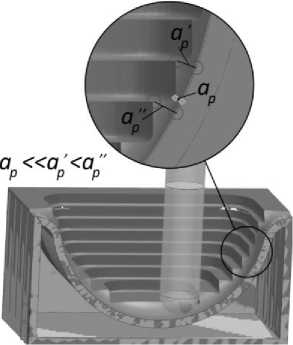

- в зависимости от глубины резания a p , которая меняется из-за появления «ступеней», оставшихся после черновой обработки снимаемого припуска (рис. 4).

Все это приводит к необходимости соответствующей оптимизации режима резания при программ-мировании.

Рис. 2. Возможные положения фрезы при обработке паза

На данный момент в CAM-системах отсутствует системный подход к выбору стратегии удаления материала (исходя из обеспечения необходимого качества обработанной поверхности), отсутствуют методики оценки упругих деформаций технологической системы (ТС) для ВСФ и качества поверхностного слоя (ПС) [2].

Это может привести к существенному уменьшению производительности и точности обработки на станках с ЧПУ.

Рис. 3. Изменение эффективного диаметра фрезы, в следствии изменения наклона оси концевой фрезы к обрабатываемой поверхности

Рис. 4. «Ступени», образующиеся после черновой и получистовой обработки

Сегодня возможности CAM-систем ограничены: позволяя создавать УП с использованием заложенных в них различных стратегий обработки, каждая система, имея различное количество вариантов стратегий обработки, большинство из которых являются узкоспециализированными, применяемых при обработке только одного вида поверхности [5] и учитывающих лишь геометрию окружающих объектов, для избегания столкновения подвижных частей ТС. В связи с этим становится актуальной разработка методов повышения эффективности применения CAM-систем при технологической подготовке производства. Особенно, повышается эффективность использования CAM-систем при ее работе в «связке» с CAD- и CAE-системами. Созданная модель проходит «инжиниринговый расчет» на возможные деформации, напряжения и т.п., которые учитываются при создании УП для ЧПУ. Устранить недостатки CAM-системы (настроить систему под собственные нужды) и обеспечить взаимодействие с CAD и CAE позволяет API (Application Programming Interface) – интерфейс программирования приложений.

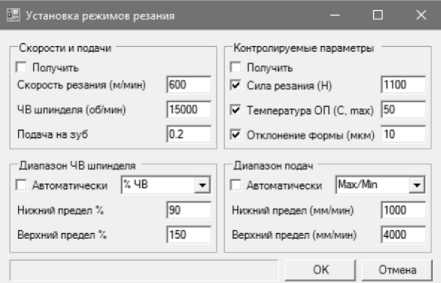

Совершенствование процессов создания УП предлагается осуществлять на основе анализа написанной УП в CAM-системе и внесения в нее соответствующих корректировок, оптимизирующих режим резания, траекторию движения инструмента и его положения относительно обрабатываемой поверхности. Для этого разрабатывается прикладная программа (подпрограмма) (рис. 5) средствами интегрированной среды разработки Microsoft Visual Studio на языке Visual Basic.NET. В рамках этой работы используется система SIEMENS NX с применением интерфейса NX Open API. Основная сущность разработанной подпрограммы основывается на определении реальных значений режима резания и геометрии снимаемой стружки в зависимости от созданной траектории движения инструмента при ВСФ поверхности сложной формы. Данная подпрограмма учитывает возможную деформацию заготовки и качество поверхностного слоя на основе расчета теплосиловой напряженности в зоне резания и заданных динамических характеристик станка.

Рис. 5. Интерфейс разрабатываемой подпрограммы

Для оптимизации режима резания в подпрограмме учитывается следующее: в отличии от стандартных режимов фрезерования, где задается скорость минутной подачи, при ВСФ для фрез необходимо задавать подачу на зуб. Для «старого» инструмента алгоритм работал хорошо, так как изменение подачи составляло 30-50%. С применением современного высокопроизводительного инструмента на основе высокодисперсных твердых сплавов, когда необходимо изменение скорости минутной подачи в несколько раз, этот алгоритм приводит к повышенному износу режущего лезвия. Это делает необходимым более динамично и достаточно точно, в строго допустимых пределах, изменять минутную подачу [2]. Подача на зуб определяет толщину снимаемой стружки и обеспечивает создание необходимого усилия для резания – постоянство толщины стружки.

Необходимо выдерживать постоянной подачу на зуб, при этом скорость минутной подачи может изменяться и очень значительно [2]. Существует вероятность, что реальная подача на зуб может возрасти во много раз. Это, конечно же, приведет к поломке инструмента. Уменьшение реальной подачи на зуб при попутном фрезеровании, меньше минимально допустимой приводит к ухудшению условий резания и повышенному износу режущей части. Это происходит потому, что первый зуб не может срезать слишком тонкий слой металла и проскальзывает. Начинает резать только второй или даже третий зуб. Следствием этого является появление дополнительной нагрузки на инструмент и станок, причиной которого может быть избыточное трение при проскальзывании зубьев. Кроме того, в случае, когда фреза работает через зуб, а то и через два, возникает вибрация, которая приводит к разрушению режущей кромки инструмента и повышенному износу узлов станка, и к резкому ухудшению качества обрабатываемой поверхности.

Очевидно, применяемое в управляющих программах для стандартных режимов резания правило постоянной скорости минутной подачи в программах для ВСФ неприемлемо – необходимо задавать, как исходную информацию, не скорость минутной подачи, а подачу на зуб, количество зубьев фрезы и обороты, для расчета скорости минутной подачи на каждом участке обработки. Введение зон торможения должно быть обусловлено только динамическими характеристиками станка, то есть теми случаями, когда перемещение слишком мало для торможения, или изменениями условий обработки (например, значительным увеличением припуска) [2].

В управляющих программах число оборотов шпинделя, как правило, задается вначале программы и в дальнейшем не изменяется. Как отмечалось выше, скорость минутной подачи движения фрезы должна изменяться, в соответствии с условиями обработки на каждом участке траектории, для обеспечения оптимальных режимов обработки и динамических характеристик станка. В свою очередь, подача на зуб должна быть постоянной и обеспечивающей съем «тонкой стружки». Отсюда, необходимо динамически изменять частоту вращения шпинделя на конкретных участках траектории движения фрезы для обеспечения постоянства подачи на зуб. Это следует из уравнения, которое делает очевидным, что в управляющей программе частота вращения шпинделя становится переменным значением на протяжении всей обработки.

fv = n • z • f z

где f v – скорость минутной подачи, мм/мин; n – частота вращения шпинделя, мин-1; z – число зубьев фрезы, ед.; f z – подача на зуб, мм/об.

В результате постоянного изменения частоты вращения шпинделя в процессе обработки изменяется скорость резания, что видно из уравнения:

n • Dr • n v =---—

1000 (2)

где v – скорость резания, м/мин; D C – эффективный диаметр фрезы, мм; n – частота вращения шпинделя, мин-1.

Из уравнений видно, что скорость резания при обработке сложнопрофильной заготовки в действительности будет отличной от заданной из-за изменений скорости минутной подачи (через частоту вращения шпинделя) и эффективного диаметра фрезы. Общеизвестно, что скорость резания оказывает непосредственное влияние на силу резания и распределение тепловых процессов в зоне резания. Сила резания, в свою очередь, оказывает влияние на деформацию заготовки через значение своей нормальной составляющей к обрабатываемой поверхности, температуру этой поверхности и возникающие технологические остаточные напряжения. Из этого можно сделать вывод, что для оптимизации режима обработки целесообразно использовать, как основной параметр «контроля условий обработки» – скорость резания, а для «управления» частоту вращения шпинделя.

Таким образом, моделирование процесса ВСФ для оптимизации режима резания должно основываться на параметрах в зависимости от скорости резания, например:

Pn = f (v,...)

® пов = f ( V ,... )

0 пов = f(v,...)

где Pn = f(v,…) – нормальная составляющая силы резания, H; 0 пов = f (v,...) - температура обработанной поверхности, 0C; Δy = f(v, …) – отклонение обрабатываемого профиля детали от заданного, мкм.

Необходимо отметить, что на силу резания непосредственно влияет площадь сечения срезаемого слоя. Очевидно, что существуют случаи, когда при постоянной подаче на зуб, но переменной глубине резания, происходит колебание значения площади сечения срезаемой стружки, что соответственно ведет к колебанию силы резания со всеми вытекающими последствиями. Из этого следует необходимость (как и для частоты вращения шпинделя) изменять глубину резания (соблюдать постоянство площади сечения срезаемой стружки). Учитывая, что разрабатываемая программа предназначена для оптимизации, главным образом, процесса чистовой обработки:

-

- программа будет работать по принципу «меньше можно, больше – нет». Исходя из математической модели отклонение обрабатываемого профиля детали от заданного, будет определяться максимально допустимым значением силы резания и, соответственно, допустимой глубиной резания;

-

- колебание силы резания будем считать незначимым для динамических характеристик процесса резания. В условиях ВСФ, и в частности, чистовой обработки, сила резания будет иметь относительно небольшое значение и, соответственно, возможный размах амплитуды колебания. По результатам планируемых

исследований будет предусмотрена возможность незначительного колебания значения подачи на зуб для «смягчения» колебания силы резания. Математические модели процесса ВСФ, позволят при совместном их решении определить допустимый диапазон скорости резания на текущем участке траектории.

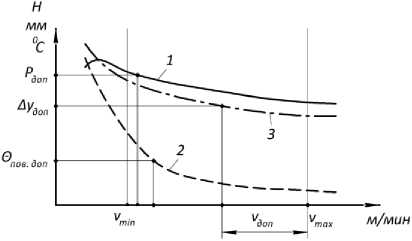

Допустимый диапазон изменения скорости резания (рис. 6) определяется проекциями допустимых значений контролируемых параметров (P n , 0 пов , Д у ) на ось абсцисс и в качестве допустимого диапазона скорости резания выбирается участок, в котором ни один из контролируемых параметров не выходит за пределы допустимых значений. Значение v max определяется исходя из динамических характеристик технологической системы и возможности тонкой балансировки оснастки. Значение v min определяется исходя из «грубых изменений» в физических процессах, возвращающих схему стружкообразования к схеме традиционных скоростей обработки, при которых математические модели не значимы или имеют необоснованную погрешность вычисления.

Рис. 6. Влияние скорости резания на силу резания (1), температуру обрабатываемой поверхности (2) и отклонение профиля обработанной заготовки (3) при ВСФ

Для написания подпрограммы, все упомянутые выше параметры были разбиты на группы, представленные в таблице.

|

Контролируемые |

Исходные |

Регулирующие |

|||

|

Постоянные |

Из (пе |

еряемые еменные) |

|||

|

Р 0 Av n пов y , , |

f z , … |

D C |

aB |

aP |

n |

Примечания: Контролируемые – параметры, которые необходимо поддерживать в допустимых пределах; Постоянные – параметры, не изменяемые на протяжении всего процесса обработки, задаются один раз в начале написания управляющей программы; Измеряемые – параметры, которые будут измеряться на каждом участке траектории обработки; Регулирующие – параметры, изменением которых будет достигаться нахождение контролируемых параметров в заданном пределе

Учитывая сложность в определении конечных данных и объём УП, создаваемая подпрограмма будет работать по следующей структуре:

-

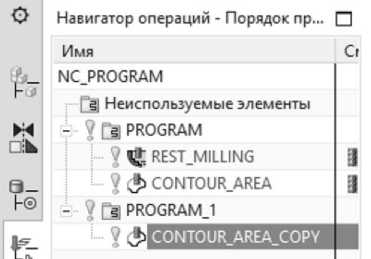

1. Подпрограмма работает только с выбранной для этого «программой операции» в навигаторе операций (рис. 7).

-

2. Для анализа могут быть выбраны только те операции, которые осуществляют чистовую обработку.

-

3. Работа с УП осуществляется до постпроцессирования.

-

4. Анализ УП производится на основе данных указанных в «программе операции» и окне настроек

-

5. В процессе анализа подпрограмма определяет допустимые значения контролируемых параметров (P n , 0 пов , Д у ) и сверяет их с теоретическими значениями, рассчитанными по математическим моделям (1), (4) и (5) для каждого участка обработки. После анализа подпрограмма указывает на участки траектории, на которых не будет обеспечено необходимое качество обработки заготовки. Для каждого указанного участка дается информация: по какому критерию определения качества обработки происходит отклонение от заданного или допустимого значения.

-

6. Пользователь, анализируя полученную информацию, корректирует УП.

оптимизации разрабатываемой подпрограммы.

Рис. 7. Навигатор операций SIEMENS NX

Выводы: в целом разработанная подпрограмма должна уменьшить себестоимость изделия благодаря сокращения времени на технологическую подготовку производства за счет уменьшения количества «пробных пусков» и забракованных на них заготовок. В перспективе разрабатываемая подпрограмма (в ее структурном виде), при использовании возможностей измерения теплосиловых параметров в процессе обработки, может быть дополнена алгоритмами обеспечивающих адаптивное управление процессом резания.

*Исследования проведены в рамках выполнения работ по гранту РФФИ №15-48-02633

Список литературы Повышение эффективности высокоскоростного фрезерования сложнопрофильных заготовок путем совершенствования управляющих программ для станков с ЧПУ в CAM-системе

- Кривоухов, В.А. Резание конструкционных материалов, режущие инструменты и станки/В.А. Кривоухов, П.Г. Петруха, Б.Е. Бруштейн и др./Под ред. проф. П.Г. Петрухи. Изд. 2-е, перераб. и доп. -М.: Машиностроение, 1974. 616 с.

- Макаров, А.И. Особенности технологических процессов высокоскоростного фрезерования сложных поверхностей//Мат-лы 65-ой Межд. науч.-техн. конф. Ассоциации автомобильных инженеров (ААИ) «Приоритеты развития отечественного автотракторостроения и подготовки инженерных и научных кадров» Международного научного симпозиума «Автотракторостроение -2009». Книга 7. -М.: МГТУ «МАМИ», 2009. С. 147-149.

- Виттингтон, К. Высокоскоростная механообработка/К. Виттингин, В. Власов//САПР и графика. 2002. № 11. С. 10-17.

- Саблин, П.А. Повышение эффективности высокоскоростной механической обработки при фрезеровании: автореф. дис. канд. техн. наук. 05.03.01. -Комсомольск-на-Амуре, 2008. 141 с.

- Шаламов, А.В. Обеспечение эффективности использования CAD/CAM систем при разработке управляющих программ для обработки пространственно-сложных поверхностей деталей/А.В. Шаламов, П.Г. Мазеин//Проблемы машиностроения. Известия Челябинского научного центра. 2002. Вып. 3(16). С. 60-64.