Повышение эксплуатационной надежности и долговечности шаботов штамповочных молотов

Автор: Трусковский Виктор Иванович

Рубрика: Контроль и испытания

Статья в выпуске: 11 (144), 2009 года.

Бесплатный доступ

Предлагается новая конструкция шабота штамповочных молотов, защищенная патентом РФ, обладающая более высокой технологичностью изготовления в сравнении с используемыми шаботами, долговечностью, изготовление и ремонт которой возможно на предприятиях эксплуатирующих молоты, используя универсальное оборудование. Приводятся результаты экспериментальных исследований силового нагружения, выполненных на физической модели.

Штамповочный молот, шабот, долговечность, физическая модель

Короткий адрес: https://sciup.org/147151462

IDR: 147151462 | УДК: 621.731

Текст научной статьи Повышение эксплуатационной надежности и долговечности шаботов штамповочных молотов

Шаботы молотов с массой падающих частей до 5 т выполняются целиком из стального

(сталь 25ЛШ) или чугунного (СЧ21) литья. Шаботы тяжелых штамповочных молотов изготовля ют составными из 2-3 частей, при этом верхняя часть выполняется из стального литья.

Общими недостатками известных шаботов является их неудовлетворительная надежность, высокая стоимость изготовления и ремонта, необходимость использования специальных станков и крупнотоннажных подъемно-транспортных машин для обработки отливок. Статистические данные показывают, что долговечность шаботов тяжелых штамповочных молотов не превышает 5 лет, легких и средних - выше. Разрушение шаботов в основном происходит по галтелям «лас точкиного хвоста» и имеет усталостный характер.

Одним из возможных решений для устранения отмеченных недостатков может быть выпол нение шабота из наборных пластин. В частности, для тяжелых молотов возможно изготовление из наборных пластин лишь верхней части шабота, как наиболее трудоемкой в изготовлении и самой нагруженной.

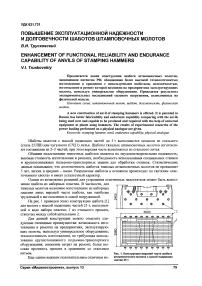

Рис. 1. Конструкция верхней части шабота штамповочного молота с масой падающих частей 25 т

На рис. 1 приведен эскиз конструкции шабота [1] для молота с массой падающих частей 25 т, выполненной в виде набора пластин 1 из стального проката, стянутых между собой шпильками 2.

Для данной конструкции можно отметить следующие очевидные преимущества: возможность изготовления и ремонта на предприятиях, эксплуатирующих молоты, используя универсальное оборудование; технологичность изготовления, не требующая использования крупнотоннажного подъемно-транспортного оборудования; снижение затрат на ремонт; более высокая прочность проката в сравнении со стальным литьем.

Еще одним важным положительным отличием из-

Контроль и испытания

готовления шабота в виде набора стальных пластин является существенное повышение надежности клинового крепления на нем нижней половины штампа. При забивке клина будет происходить внедрение в него кромок пластин, препятствующее самопроизвольному выталкиванию клина во время штамповки. Возможное возникновение трещины в галтельной части шабота от действия растягивающих напряжений, вызываемых расклиниванием, будет иметь место только в одной пластине. И в этом случае потребуется замена только разрушенной пластины, а не всего шабота.

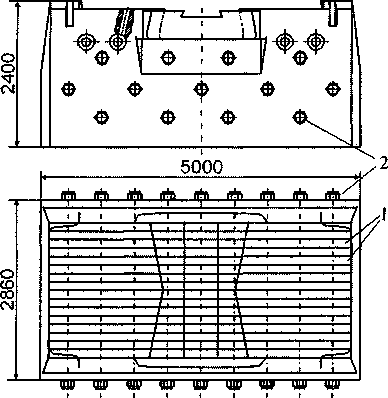

Работоспособность такого шабота в первую очередь будет зависеть от надежности соединения стянутых между собой пластин. Нагрузки, воспринимаемые шпильками в затянутом соединении, определялись экспериментально методом тензометрирования на физической модели шабота молота с массой падающих частей 25 т, выполненной в масштабе 1:10 (рис. 2) с массой 60 кг. Материал шпилек -сталь 45 (ов=610 МПа, от=360 МПа). При проведении экспериментов модель шабота нагружали статическими и ударными (динамическими) нагрузками.

На практике общепринято соотношение 1:1000 между массой падающих частей молота и соответствующего ему усилия пресса в тоннах [2]. Кратность соударяющихся масс для штамповочных молотов равна 20 (отношение массы шабота к массе падающих частей). Таким образом, статическое усилие, действующее на модель шабота, с учетом масштабного фактора должно составлять 30 кН.

Статическое нагружение модели шабота усилием 30 кН, которое осуществлялось на испытательном гидравлическом прессе, не привело к возникновению в шпильках затянутого соединения каких либо заметных напряжений. Измерения проводились на самом чувствительном диапазоне тензоуси-лителя.

При последующем увеличении нагрузок на модель шабота удалось зафиксировать напряжения в шпильках при усилии, равном 750 кН, т. е. в 25 раз превышающем расчетное значение.

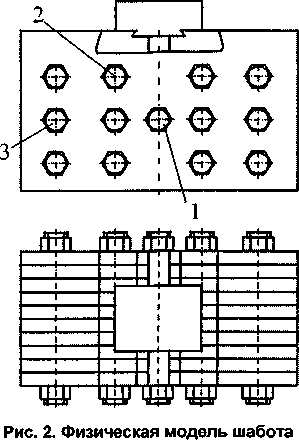

Из полученных осциллограмм (рис. 3) было установлено, что напряжение в шпильке 1 (см. рис. 2) составило 17,5 МПа (кривая 1), в шпильке 2 - от «минус» 6,2 МПа до 21,8 МПа (кривая 2), в шпильке 3-3,1 МПа (кривая 3). Кривая 4 - усилие, действующее на модель шабота. Максимальная амплитуда полученной кривой соответствует усилию 750 кН. Некоторое падение усилия в верхней части кривой нагружения вызвано стравливанием жидкости через один из клапа нов гидропривода.

Шпилька 1, находящаяся на оси нагружения шабота, испытывает в месте расположения рабочего тензодатчика (средняя часть верхней поверхности шпильки) напряжения сжатия, вызываемые изгибом, которые при снятии нагрузки плавно уменьшаются.

Шпилька 2, расположенная эксцентрично относительно оси прикладываемого усилия, испы тывает, как видно из осциллограммы, знакопеременные напряжения за время нарастания усилия до максимального значения при аналогичном расположении рабочего тензодатчика. Это вызвано близостью ее расположения к галтельной части шабота, которая является концентратором растягивающих напряжений в шаботе. Шпилька первоначально растягивается от нагрузки, возникающей со стороны галтельной части шабота. Последующее нарастание усилия на шабот вызывает изменение первоначального направления вектора силы в затянутом соединении с одновременным ее увеличением

Рис. 3. Осциллограмма статического нагружения шабота

Трусковский В.И.,

Повышение эксплуатационной надежности и долговечности шаботов штамповочных молотов вдоль оси упомянутого соединения, что приводит к смене знака напряжения в шпильке.

Стяжная шпилька 3, расположенная на периферийной части шабота, как следует из осциллограммы, испытывает напряжения, аналогичные по знаку возникающим в шпильке 1; при этом величина их незначительна и не может повлиять на целостность затянутого соединения.

Ударные нагрузки моделировались на пневматическом молоте с массой падающих частей 75 кг, на котором была установлена модель шабота. В процессе исследований по кубику, смонтированному в штамподержателе модели шабота, наносились удары с частотой, соответствующей работе молота на автоматических и единичных ходах. За время исследований по модели шабота было нанесено порядка тысячи ударов усилием от 400 до 700 кН.

Эксперименты показали, что при ударном приложении нагрузки шпильки испытывают динамический характер нагружения. Максимальные значения напряжений в шпильках 1, 2 и 3 (см. рис. 2) не превышали 12,5 МПа.

За все время проведения исследований не было отмечено ослабления ни одного из затянутых соединений шабота набранного из пластин. Напряжения, испытываемые шпильками, намного ниже допускаемого предела прочности. Это позволяет сделать вывод о работоспособности предложенной конструкции шабота.

Список литературы Повышение эксплуатационной надежности и долговечности шаботов штамповочных молотов

- Патент РФ № 2336141. Шабот паровоздушного молота. B21J 7/04. Опубл. в БИ № 29, 20.10.2008.

- Брюханов, А.И. Ковка и объемная штамповка/А.Н. Брюханов. -М.: Машиностроение, 1975.-408 с.