Повышение надежности турбокомпрессоров автотракторных двигателей улучшением смазывания подшипникового узла

Автор: Гаффаров Гаптельхак Габдрахманович, Калимуллин Руслан Флюрович, Коваленко Сергей Юрьевич, Кулаков Александр Тихонович

Рубрика: Расчет и конструирование

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Представлены результаты исследования, направленные на повышение надежности турбокомпрессоров автотракторных дизельных двигателей. Анализ отказов турбокомпрессоров ТКР7Н-1, их невысокого ресурса, конструктивных особенностей турбо¬компрессора, а также теоретическое рассмотрение протекания рабочих процессов в его подшипниковом узле позволили сделать вывод о недостаточной эффективности организации смазывания подшипникового узла, приводящего к торможению вращения вала ротора за счет образования замкнутой полости внутри подшипникового узла, а низкий расход масла через турбокомпрессор ведет к перегреву корпуса, его термической деформации и последующему заклиниванию вала ротора, а также ускоренному старению и угару моторного масла. Предложенное в работе конструкторское решение, реализованное в виде ремонтного комплекта и разработанной технологии ремонта турбокомпрессоров ТКР7Н-1, позволило значительно улучшить условия смазки подшипникового узла, что привело к снижению гидравлического сопротивления вращению вала ротора и увеличило его частоту вращения на 12 700 мин-1. Вследствие повышения частоты вращения вала давление наддува увеличилось на 0,014 МПа, что улучшило технико-эксплуатационные показатели двигателя. Увеличение расхода масла через турбокомпрессор привело к снижению температуры корпуса турбокомпрессора до 32 %, а температуры масла от 10,3 до 12 % в зависимости от температурного режима работы. Предложенное решение позволило снизить долю отказов турбокомпрессоров в эксплуатации на 35 % за счет снижения тепловой напряженности корпуса, что исключило возникновение такого отказа, как заклинивание вала ротора и исключило перегрев масла, что привело к повышению надежности работы турбокомпрессора.

Подшипник, турбокомпрессор, смазывание, автотракторный двигатель

Короткий адрес: https://sciup.org/147151694

IDR: 147151694 | УДК: 629.113.004.67

Текст научной статьи Повышение надежности турбокомпрессоров автотракторных двигателей улучшением смазывания подшипникового узла

Тенденция современного автомобилестроения направлена на постоянное повышение эффективности эксплуатации автомобильного транспорта, в частности – повышение мощностных характеристик двигателей при снижении потребления топлива и выбросов вредных веществ с отработавшими газами [1, 2]. Одним из конструктивных решений, позволяющих достичь значительных улучшений по данным параметрам, является использование турбокомпрессоров (ТКР). Несмотря на то, что проблемам надежности турбокомпрессоров, условиям их работы посвящено значительное количество работ [3–10], сложность конструкции, невысокое качество изготовления и применяемых эксплуатационных материалов, неправильная эксплуатация приводят к преждевременным отказам и выходу из строя ТКР, что значительно ухудшает впоследствии технико-эксплуатационные качества двигателя – значительно снижается мощность и увеличиваются расход топлива и выбросы вредных веществ с отработавшими газами.

Из опыта эксплуатации автомобилей КАМАЗ установлено, что на долю турбокомпрессоров ТКР7Н-1 приходится более 25 % отказов, и они являются одними из самых ненадежных узлов дизелей КАМАЗ 740.11-240. В структуре всех отказов ТКР 7Н-1 80…85 % всех отказов составляет торможение и заклинивание вала ротора вследствие перегрева корпуса ТКР, признаками которого при работе является течь масла со стороны турбины. Наряду с этим происходит сильный перегрев масла, быстрое его старение и образование отложений на деталях турбокомпрессора. Вместе с тем, существующие методы поддержания работоспособности ТКР в эксплуатации сводятся лишь к ограничению режимов работы двигателя с повышенной температурой выхлопных газов, недопущению остановки двигателя без предварительного охлаждения ТКР работой на холостом ходу и недопущению холодных запусков двигателя без подогрева. Проводившиеся ранее в производстве улучшения ТКР не привели к снижению отказов в эксплуатации.

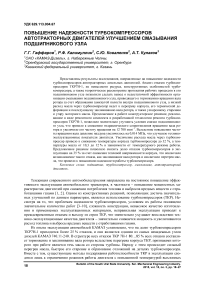

Изучение процессов подачи масла в подшипнико в ый узел (рис. 1, а), а т акже набл ю дения в эксплуатации по низкому наддуву, непродолжительно м у выбегу ротора, недостаточной приемистости ТКР и быстрому старению масла позволили предложить следующий механизм, объясняющий ухудшение смазочного процесса в ТКР [11, 12]. Масло для смазывания и ох л аждения ТКР не может пройти в необходимом количестве через полость, образованн у ю между опорными поясками моновтулки. Этому препятствуют малые проходные сечения, а также действие центробежных сил на масло со стороны вала ротора, вращающегося с частотой до 90 000 мин–1. Это является причиной перегрева корпуса ТКР, масла и снижения выходных параметров ТКР (низкое избыточное давление 0,06 МПа при высокой температуре газов перед турбиной 680…700 °С), торможения и потери мощности на валу ротора. Рассмотрение процессов с э т ой точки зрения является новым подходом в исследованиях отказов ТКР.

Рис. 1. Схема подшипникового узла: а – серийного; б – предлагаемого

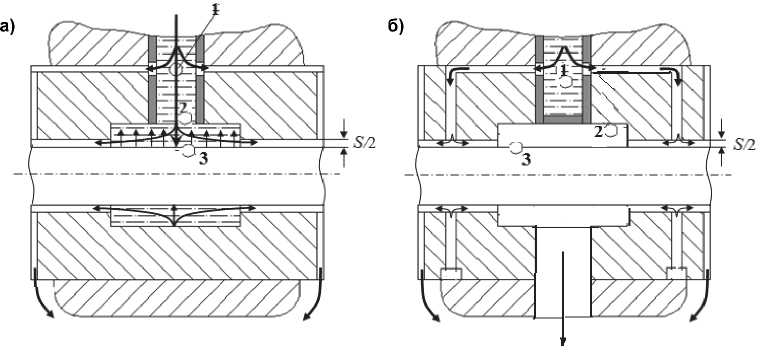

При существующей схеме подвода масла в подш и пниковый узел масло от систем ы смазки двигателя подается под давлением Р м = 0,4 МПа в гидравлическую систему, состоящую из трех объемов (рис. 2, позиции 1, 2, 3).

Рис. 2. Модель взаимодействия масла и вращающегося вала в подшипниковом узле ТКР при возрастании угловой скорости вала

Переход из одного положения микрообъема масла в другой определяется уравнение м Бернулли. В точке 1 энергия микрообъема масла определяется давлением внешней системы Р м = 0 ,4 МПа.

Переход в замкнутую полость 2 определяется добавлением кинетической энергии от вращения масла вслед за валом с окружной скоростью. Нахождение масла на поверхности вала в точке 3 и прохождение масла в зазоры определяется достаточностью энергии для удержания частиц масла в поверхностном слое. Условием этого является вращение слоя масла с той же окружной скоростью, что и поверхность вала, и, следовательно, превышение внешнего давления над центробежными силами Р м ≥ Р ц /б. Расчеты показывают, что до ω = 8000 рад/с ( n = 84 000 мин–1) внешнее давление превышает давление от центробежных сил, а при ω ≥ 8000 рад/с они сравниваются. При этом происходит отрыв масла от поверхности вала с образованием области пустот, разрывов и кавитации (позиция 2 на рис. 2). При больших угловых скоростях, в том числе при расчетных ω = 9420 рад/с, проход смазки в зазор проблематичен, и возможно граничное или сухое трение в радиальных и торцевых подшипниках. Это область неустойчивой смазки и отказов подшипникового узла. Вероятно, что область превышения угловой скорости более ω ≥ 8000 рад/с является недопустимой и недостижимой при данной конструкции потому, что вступают в работу увеличивающиеся силы трения в подшипниках, которые замедляют скорость вращения ротора. То есть существует зона саморегулирования 8000 ≤ ω ≤ 9420 рад/с, граничащая с зоной отказов. Таким образом, подшипниковый узел работает на границе отрыва потока и не может развить большую частоту вращения, поскольку создаваемые окружные скорости в поверхностном слое создаются за счет отбора энергии от вала ротора путем его торможения.

В эксплуатации вследствие снижения давления в системе смазки критическая частота вращения ротора будет снижаться. В разработанной модели обосновываются потери мощности на гидроторможение ротора, обусловленные гидродинамическими процессами в потоке масла, их влияние на отказы ТКР в эксплуатации, необходимость усовершенствования подшипникового узла. Обобщенное уравнение баланса мощности, передаваемой компрессору:

N e = N T - N TP , (1) где N е – мощность, получаемая компрессором; N Т – мощность, отдаваемая турбиной; N ТР – мощность трения на участке подшипникового узла:

N ТР = N q + N ГТ , (2) где N Q – потери мощности трения в зазорах подшипника; N ГТ – потери мощности на гидродинамическое торможение, в которые входят следующие составляющие:

N ГТ = N кэ + N n + N Т 2 + N М (3) .

В выражении (3) учтены составляющие сопутствующих потерь мощности, которые определяют работоспособность подшипникового узла и параметры ТКР.

Необходимая энергия объема масла N кэ для удержания на поверхности вала и прохода через зазоры – это кинетическая энергия, приобретаемая потоком жидкости от вращающегося ротора.

Составим уравнение Бернулли для объемов 1 и 3 (см. рис. 2). Давление масла Р м в объеме 1 равно давлению в главной масляной магистрали двигателя, для объема 3 на поверхности вала важно соотношение давлений внешнего и от действия центробежных сил: Рм —— r 2 ю 2 .

2 g

Для того чтобы при рабочей частоте вращения ротора масло проникало в зазоры, необходимо, чтобы оно приобрело энергию и вращалось вместе с валом в прилегающем слое. Мощность, приобретаемая потоком, отнимается от вала ротора и является мощностью гидроторможения. Ее значение определяется по формуле Nкэ = 0,5рQ^R2 и составляет Nкэ = 37 кВт, где р - плотность масла, Q – расход, ω – угловая скорость, R1 – радиус вала.

Значительная часть энергии N Т1 диссипируется в тепло в радиальном зазоре между валом ротора и статором в замкнутой полости. Мощность, расходуемая на преодоление трения в полости, определяется через элементарную силу трения на выделенной площадке контакта вала с объёмом смазочного материала и элементарный момент трения:

dVdV dFTP = ц— dS = ц—rd ad р , dhdh dv V - V2 dv 4 4

где — = —--- 2 ; dM ТР = rdF TP = r ц— rd a d р ;

dh r1 - r2

откуда:

M ТР

2 п ( 1

- j j r 2ц

0 v о

V - V 2 r l - r 2

A 2 п

d p d a- j

J 0

r 2 µ

V — V 2 r l - r 2

1A

p

d a - 2п Ir 2ц

V 1

-

V 2

r l - r 2

где ц - динамическая вязкость масла; 1 - длина участка вала с полостью гидротормоза; V1 - V2 - разность скоростей вала и втулки; r1 - r2 - h - разность радиусов вала и втулки.

V

При V = 0, dV = V = V , тогда MT Р = 2 п 1r 2ц— . h

Мощность гидравлических потерь в полости гидротормоза определяется как:

V , V 2 3,3 n 2 п 3 1r 3 2

N = M TPto = M = 2 п Ir ц— = 2 п 3 1r 3 ц----- =---- ц n 2 ;

Т1 ТР ТР r ^к 900 ■ h 450h и при r = 5,5 мм, h = 2 мм составляет NТ1 = 11 Вт.

При больших скоростях вращения зависимость сил вязкого трения от градиента скоростей

возрастает нелинейно. В этом случае a = 1...3, потери гидроторможения, создаваемые потоком

масла в замкнутой полости, возрастают в десятки раз, и выражение (5) приобретает вид:

nt 1 -

п 3 1r 3

450 h

ц • na + 1 .

На основе анализа смазочного процесса в ТКР предложена и разработана схема подшипникового узла (рис. 1, б), в котором исключена замкнутая полость в подшипниковом узле и изменена схема подвода масла к парам трения, позволяющая беспрепятственно проходить маслу через подшипниковый узел и исключить гидроторможение вала ротора [13–15]. К тому же, за счёт увеличенного расхода масла через подшипниковый узел должно улучшиться охлаждение корпуса ТКР, что позволит исключить его перегрев и термические деформации корпуса, ведущие к за- клиниванию вала ротора.

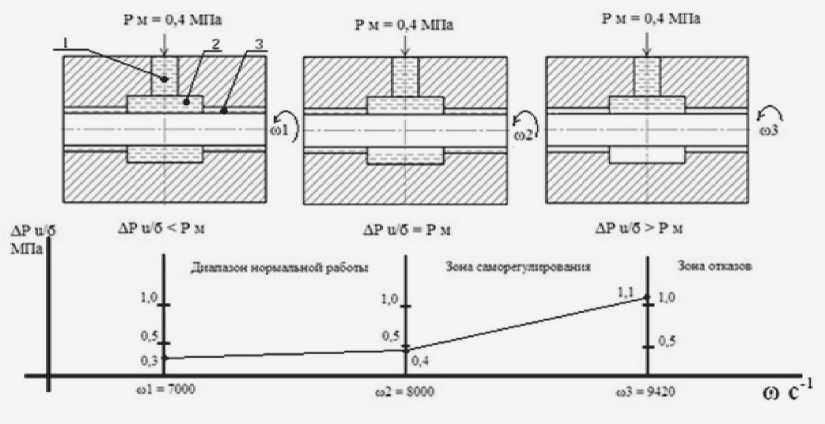

Для экспериментальной проверки работоспособности предложенной схемы смазывания подшипникового узла были проведены экспериментальные исследования, которые включали в себя стендовые испытания ТКР, стендовые и эксплуатационные испытания двигателей КАМАЗ. Стендовые испытания ТКР проводили в цехе испытания турбокомпрессоров Завода двигателей ОАО «КАМАЗ», что позволило оценить деформацию корпуса подшипника, температуры масла и деталей ТКР на оригинальном стенде, структурная схема которого представлена на рис. 3 [16].

Температуру деталей и масла при проведении стендовых испытаний определяли с помощью термодатчиков, установленных в ТКР (рис. 3, б).

а) б)

Рис. 3. Структурная схема стенда для испытания ТКР (а) и схема установки термодатчиков (б) (1–13 места установки термодатчиков): 1 – компрессорная ступень, 2 – подшипниковый узел, 3 – турбинная ступень, 4 – мерный коллектор входа, 5 – насос масляной ступени, 6 – механизм регулирования давления подачи масла, 7 – теплообменник, 8 – нагнетатель масла, 9 – магистраль подачи масла, 10 – магистраль слива масла, 11 – газовоздушная магистраль, 12 – магистраль сжатого воздуха, 13 – камера сгорания, 14 – топливный насос высокого давления, 15 – механизм регулирования подачи топлива, 16 – магистраль высокого давления, 17 – магистраль подачи топлива, 18 – эжектор, 19 – механизм регулирования подачи сжатого воздуха

Стендовые испытания двигателей КАМАЗ проводились на штатных испытательных стендах лаборатории испытания Завода двигателей ОАО «КАМАЗ» по разработанным методикам и плану эксперимента на режимах снятия внешней скоростной характеристики в соответствии с ГОСТ 14846. При проведении испытаний оценивали влияние предложенной схемы смазывания подшипникового узла турбокомпрессора на мощностные и экономические показатели работы двигателя.

Для оценки надежности в реальных условиях наблюдались автомобили с серийными и с усовершенствованными подшипниковыми узлами, эксплуатирующиеся в рядовых автотранспортных предприятиях на территориях Башкортостана, Татарстана, Самарской и Саратовской областей. Эти исследования позволили получить информацию о наработке ТКР до отказа, а также о доле отказов, простоев в ремонте и затратах на запасные части и трудовых затратах.

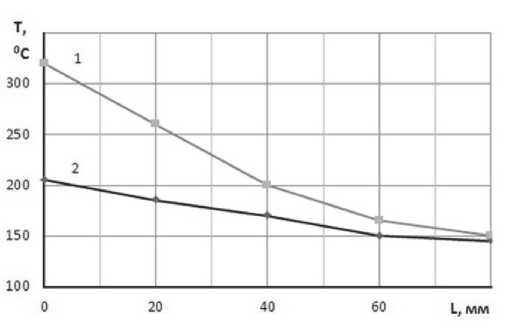

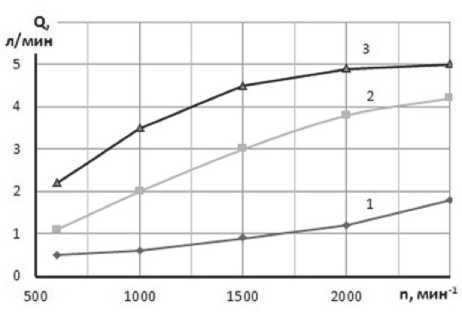

После проведения экспериментальных исследований был проведен анализ полученных результатов. Первым этапом исследований являлось определение теплонапряженности корпуса с серийным и усовершенствованным подшипниковыми узлами в точках согласно схеме установки термодатчиков (рис. 4, таблица), а также расход и температуру масла на входе и выходе из ТКР (рис. 5).

Рис. 4. Распределение температур корпуса подшипника ТКР при Т Т = 680 °С по расстоянию ( L ), измеряемому в направлении от датчика 1 до датчиков 2, 3, 7, 8, 9, при вариантах комплектации: 1 – серийная; 2 – с усовершенствованным подшипниковым узлом

Рис. 5. Зависимость фактического расхода масла через ТКР от частоты вращения коленчатого вала: 1 – серийный; 2 – с усовершенствованным подшипниковым узлом; 3 – импортный аналог ТКР «Швитцер»

Результаты сравнения теплонапряженности турбокомпрессора с серийным и усовершенствованным подшипниковыми узлами

|

Температура корпуса t i , ° С |

Т ti , ° С |

||||||||

|

600 |

650 |

680 |

|||||||

|

серийн. |

усов. |

А , % |

серийн. |

усов. |

А , % |

серийн. |

усов. |

А , % |

|

|

t1 |

294 |

214,6 |

27 |

308 |

227,7 |

26,1 |

321 |

237,3 |

26,1 |

|

t2 |

262 |

193,1 |

26,3 |

274 |

204,4 |

25,4 |

285 |

212,6 |

25,4 |

|

t3 |

228 |

170,6 |

25,2 |

237 |

180,6 |

23,8 |

245 |

187,3 |

23,6 |

|

t4 |

251 |

177,3 |

29,4 |

260 |

187,6 |

27,8 |

270 |

194,5 |

28,0 |

|

t5 |

240 |

170,6 |

28,9 |

247 |

180,7 |

26,8 |

255 |

187,8 |

26,4 |

|

t6 |

233 |

177,6 |

23,8 |

243 |

188,2 |

22,6 |

251 |

194,7 |

22,4 |

|

t7 |

145 |

126,9 |

12,5 |

148 |

131 |

11,5 |

151 |

133,2 |

11,8 |

|

t8 |

148 |

126,9 |

14,3 |

150 |

131,5 |

12,3 |

153 |

133,8 |

12,5 |

|

t9 |

181 |

163,5 |

9,7 |

186 |

173 |

7,0 |

189 |

179,7 |

4,9 |

|

t10 |

190 |

163,1 |

14,2 |

196 |

174,5 |

11,0 |

199 |

179,2 |

9,9 |

|

t11 |

301 |

205 |

31,9 |

311 |

217 |

30,2 |

323 |

226,7 |

29,8 |

|

t12 |

112 |

108,2 |

3,4 |

111 |

109,4 |

1,4 |

113 |

110,8 |

1,9 |

|

t13 |

144 |

126,4 |

12,2 |

147 |

131,8 |

10,3 |

149 |

133,2 |

10,6 |

В таблице: Т Т1 – температура газа со стороны турбины, °С; t 1 и t 11 – температуры на фланце корпуса подшипников на ∅ 120 мм, °С; t 2 – температура на фланце корпуса подшипников на ∅ 90 мм, °С; t 3 , t 4 , t 5 , t 6 – температуры на фланце корпуса подшипников на ∅ 70 мм, °С; t 7 , t 8 – температуры на бобышке (держателе) подшипника корпуса подшипников на ∅ 32 мм, °С; t 9 , t 10 – температуры на крышке корпуса подшипников на ∅ 32 мм, °С; t 12 – температура масла на входе в подшипниковый узел турбокомпрессора, °С; t 13 – температура масла на выходе из корпуса подшипников, °С; Δ – изменение температуры, %.

Анализ полученных результатов показал снижение температуры корпуса ТКР от 4,9 до 31,9 % в различных точках, а температура масла снизилась от 1,4 до 3,4 % на входе в ТКР и от 10,3 до 12,2 % на выходе из него в зависимости от температурного режима работы, что говорит о несомненной эффективности предложенной схемы смазывания подшипникового узла с точки зрения снижения теплонапряженности ТКР, и, как следствие, снижении температурных деформаций корпуса. При использовании серийного подшипникового узла температура масла на выходе из ТКР поднималась выше критической – 150 °С.

При стендовых испытаниях ТКР на испытательном стенде также были определены основные рабочие параметры ТКР с серийным и усовершенствованным подшипниковым узлом, в результате чего было установлено, что применение усовершенствованного подшипникового узла позволило увеличить расход моторного масла через ТКР с 1 до 4 л/мин, давление наддувочного воздуха с 0,07 до 0,09 МПа, частоту вращения ротора с 84 100 до 96 800 мин–1.

Сравнительные стендовые испытания двигателя КАМАЗ 740.11–240 в вариантах, укомплектованных серийными ТКР и с усовершенствованным подшипниковым узлом, на режимах внешней скоростной характеристики показали, что на номинальном режиме при одинаковой мощности (± 1,25 %) максимальный крутящий момент увеличился на 18 Н·м (2,12 %), давление наддува – на 0,014 МПа (20,6 %). Минимальный эффективный расход топлива снизился на 4 г/л.с.·ч (2,5 %), что свидетельствует о высокой эффективности усовершенствованного подшипникового узла ТКР 7Н-1 для снижения теплонапряженности корпуса, увеличения срока службы моторного масла, повышения технико-эксплуатационных показателей работы двигателя.

Результатом проведенных исследований являлось практическое использование результатов исследований, направленное на повышение эффективности эксплуатации автомобилей с двигателями, укомплектованными ТКР 7Н-1, путем восстановления турбокомпрессоров с применением усовершенствованного подшипникового узла в эксплуатации [17, 18]. Для оценки ремонтопригодности и выбора метода ремонта проводился анализ ТКР с заклиниванием ротора и течами масла из ТКР, поступавших из эксплуатации. При обследовании и микрометрировании по разработанным методикам выявлены характерные деформации корпуса подшипников величиной до 0,2…0,4 мм по разным поверхностям, в качестве исходных данных для выбора технологии ремонта и оценки ремонтопригодности.

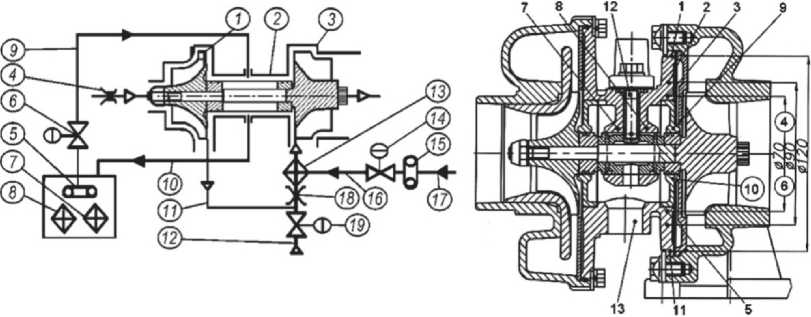

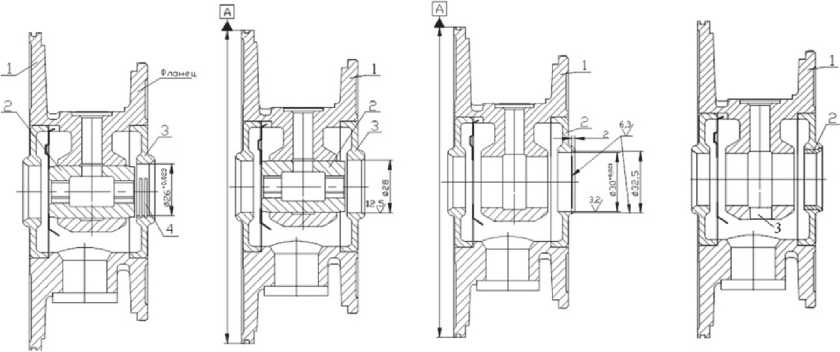

Для эксплуатирующих предприятий предложена технология ремонта ТКР с использованием ремонтного комплекта на основе предложенного усовершенствованного подшипникового узла, состоящего из подшипника, фиксатора, колец, кольцедержателя и теплоизолирующего экрана (рис. 6). Ремонт производится обезличенным способом, с ремонтом корпуса подшипника (рис. 7), маслоотражателя, заменой подшипника и фиксатора, ремонтом ротора, допуская раскомплекто-вывание ротора и колеса компрессора.

Рис. 6. Элементы предложенного ремонтного комплекта: моновтулка, фиксатор, кольцедержатель, втулка, кольца, теплоизолирующий экран

а) б) в) г)

Рис. 7. Технологические операции по ремонту корпуса подшипников: а – корпус подшипника со смещением и деформации поверхности 4 от уплотнительных колец; б – черновая расточка в размер 28 мм для разборки; в – чистовая расточка в размер 30 мм под втулку; г – запрессовка втулки 2 и сверление отверстия 3

На основе предложенной технологии ремонта разработано руководство по ремонту ТКР 7Н-1, которое внедрено на Заводе двигателей ОАО «КАМАЗ», ЗАО «Ремдизель» и ряде сервисных и эксплуатирующих предприятий. Эксплуатационные испытания и наблюдения за подконтрольной партией автомобилей с отремонтированными ТКР7Н-1 с усовершенствованным подшипниковым узлом показали их удовлетворительную работу до пробегов не ниже 170 тыс. км. Доля отказов по ним в эксплуатации снизилась в среднем на 35,4 %. Внедрение в эксплуатирующих предприятиях технологии ремонта ТКР 7Н-1 с использованием разработанного ремонтного комплекта позволило снизить себестоимость перевозок, увеличить доход от снижения простоев и получить годовой экономический эффект 1964 рубля на один автомобиль КАМАЗ [19].

Анализ полученных результатов экспериментальных исследований, представленных выше, позволил сделать следующие выводы:

-

1. Применение предложенной схемы смазывания подшипникового узла увеличивает расход масла через него с 1 до 4 л/мин на всех режимах работы двигателя за счет отсутствия замкнутой полости в подшипнике, вызывающей гидроторможение вала ротора.

-

2. Увеличение расхода масла повлекло снижение температуры корпуса ТКР от 4,9 до 31,9 % в различных точках, а температуры масла от 1,4 до 3,4 % на входе в ТКР и от 10,3 до 12,2 % (до 30 °С) на выходе из него в зависимости от температурного режима работы (при использовании серийного подшипникового узла температура масла на выходе из ТКР поднималась выше критической – 150 °С).

-

3. Снижение гидроторможения вала ротора за счет улучшения условий смазки подшипника повысило давление наддува на 0,014 МПа и частоту вращения ротора на 12 700 мин–1.

-

4. Вследствие улучшения работы ТКР при испытаниях двигателя на режимах внешней скоростной характеристики при одинаковой мощности (± 1,25 %) максимальный крутящий момент увеличился на 18 Н·м (2,12 %), минимальный эффективный расход топлива снизился на 4 г/л.с.·ч (2,5 %).

Таким образом, результаты экспериментальных исследований свидетельствуют о высокой эффективности предложенной схемы смазывания подшипникового узла ТКР7Н-1, позволяющей снизить теплонапряженность корпуса, увеличить срок службы моторного масла, тем самым снизить долю отказов ТКР в эксплуатации и повысить технико-эксплуатационные показатели работы двигателя. Практическую ценность проведенных исследований представляет возможность восстановления турбокомпрессоров модели ТКР 7Н-1 по разработанному руководству и технологии на автотранспортных предприятиях путем применения усовершенствованного подшипникового узла, позволяющего улучшить технико-эксплуатационные показатели автомобильных дизелей при эксплуатации, повысить ресурс ТКР и моторного масла дизеля.

Исследование выполнено при финансовой поддержке Министерства образования и науки Российской Федерации в рамках базовой части государственного задания на проведение научноисследовательской работы «Методология обеспечения качества эксплуатации автомобильного транспорта» (№ 1829 от 01.02.2014 г.).

Список литературы Повышение надежности турбокомпрессоров автотракторных двигателей улучшением смазывания подшипникового узла

- Strategies for emission control in diesel engine to meet Euro VI/L. Lázaro, F. Squaiella, C. Aparecida Martins, T. Pedro//Fuel. -February 2013. -Vol. 104. -P. 183-193.

- Trends of NO-, NO2-, and NH3-emissions from gasoline-fueled Euro-3-to Euro-4-passenger cars/N.V. Heeb, C.J. Saxer, A.-M. Forss, S. Brühlmann//Atmospheric environment. -March 2008. -Vol. 42, Iss. 10. -P. 2543-2554.

- Gadyaka, V. Phenomena of stability loss of rotor rotation at tilting pad bearings/V. Gadyaka, D. Leikykh, V. Simonovskiy//Procedia engineering. -2012. -Vol. 39. -P. 244-253

- Theoretical and experimental study of mechanical losses in automotive turbochargers/J.R. Serrano, P. Olmeda, A. Tiseira et al.//Energy. -15 June 2013. -Vol. 55. -P. 888-898.

- Forsthoffer, B. Turbocompressor performance condition monitoring/B. Forsthoffer, I.F. Santos//Forsthoffer's rotating equipment handbooks. -2005. -Vol. 3. -P. 279-287.

- Estupinan, E.A. Active lubrication strategies applied to dynamically loaded fluid film bearings/E.A. Estupinan, I. Santos//Proceedings of the World Tribology Conference. -Orland (FL), USA, 2009. -P. 46.

- Harnoy, A. Bearing design in machinery: engineering tribology and lubrication/A. Harnoy. -New York: Marcel Dekker, 2003. -440 p.

- On the influence of lubricant on dynamics of two-dimensional journal bearings/X.K. Li, D.Rh. Gwynllyw, A.R. Davies, T.N. Phillips//J. Non-Newtonian Fluid Mech. -2000. -Vol. 93. -P. 29-59.

- Lund, J.W. An aproximate analysis of temperature conditions in a Journal Bearings. Part I: Teory/J.W. Lund, P.K. Hansen//Journal of Tribology. -1984. -Vol. 106, iss. 2. -P. 228-236. DOI: DOI: 10/1115/1.3260890

- Lund, J.W. An aproximate analysis of temperature conditions in a Journal Bearings. Part II: Application/J.W. Lund, P.K. Hansen//Journal of Tribology. -1984. -Vol. 106, iss. 2. -P. 237-244. DOI: DOI: 10/1115/1.3260891

- Гаффаров, А.Г. Организация системы смазки подшипникового узла турбокомпрессора ТКР 7Н-1/А.Г. Гаффаров//Сб. материалов Межвуз. молодежной конф., посвящ. 25-летию КамПИ. -Набережные Челны: КамПИ, 2005. -С. 373-375.

- Особенности системы смазки подшипникового узла турбокомпрессора ТКР 7Н-1/А.С. Денисов, А.А. Гафиятуллин, Н.И. Светличный и др.//Сб. науч. тр. СГТУ. -Саратов: СГТУ, 2006. -С. 4-8.

- Совершенствование подшипникового узла турбокомпрессора автотракторного двигателя/А.С. Денисов, А.Т. Кулаков, А.А. Макушин, А.Г. Гаффаров//Вестник Оренбург. гос. ун-та. -2011. -№ 10. -С. 238-241.

- Модернизация подшипникового узла турбокомпрессора ТКР 7Н-1/А.С. Денисов, А.А. Гафиятуллин, Н.И. Светличный и др.//Сб. науч. тр. СГТУ. -Саратов: СГТУ, 2006. -С. 8-17.

- Пат. 2500932 Российская Федерация, МПК F16C 17/18, F16C 33/10, F01D 25/16. Подшипник турбокомпрессора/Г.Г. Гаффаров, А.Т. Кулаков, А.Г. Гаффаров и др.; заявитель и патентообладатель Оренбург. гос. ун-т. -№ 22012132149/11, заявл. 26.07.2012; опубл. 10.12.2013, Бюл. № 34.

- Макушин, А.А. Тепловое состояние деталей турбокомпрессора дизельного двигателя/А.А. Макушин, А.Г. Гаффаров//Ремонт, восстановление, модернизация. -2011. -№ 2. -С. 35-40.

- Гаффаров, А.Г. Ремонт турбокомпрессора ТКР7Н-1 с модернизацией подшипникового узла/А.Г. Гаффаров//Сб. науч. тр. «Перспективные направления развития автотранспортного комплекса». -Пенза: ПГУАС, 2011. -С. 79-86.

- Кулаков, А.Т. Повышение ремонтопригодности турбокомпрессора путем усовершенствования подшипника/А.Т. Кулаков, А.А. Макушин, А.Г. Гаффаров//Материалы Всерос. науч.-техн. конф. «Современная техника и технологии: проблемы, состояние, перспективы». -Рубцовск: РИИ, 2011. -С. 377-383.

- Денисов, А.С. Расчетная оценка эффективности усовершенствования подшипника турбокомпрессора/А.С. Денисов, А.Т. Кулаков, А.Г. Гаффаров//Сб. науч. тр. «Технологические и организационные проблемы сервиса машин и пути их решения». -Саратов: СГТУ, 2010. -С. 79-86.