Повышение пластичности алюминиевого сплава амг6 воздействием лазерного излучения

Автор: Мурзин С.П., Трегуб В.И., Осетров Е.Л., Трегуб Н.В., Малов С.А., Никифоров А.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.12, 2010 года.

Бесплатный доступ

Проведен сравнительный анализ пластичности алюминиевого сплава АМг6 после воздействия лазерного излучения и изотермической выдержки, получены результаты металлографических исследований структур материала. Показано, что характер распределения фазы β зависит от температурно скоростных режимов обработки: длительная выдержка при температуре 310…335 °C повышает растворимость фазы β в α - растворе. Более дисперсное распределение β - фазы обуславливает рост степени легирования твердого раствора и, следовательно, увеличение сопротивления деформации сплава, что может определять некоторое снижение пластичности сплава. Проведены исследования физико механических свойств материала после лазерного воздействия. Установлено, что в результате протекания ускоренных процессов полигонизации и рекристаллизации по сравнению с длительной изотермической выдержкой после лазерной обработки пластичность сплава АМг6 повышается.

Сплав алюминиевый, воздействие лазерное, деформация пластическая, плотность мощности, выдержка изотермическая

Короткий адрес: https://sciup.org/148199356

IDR: 148199356 | УДК: 621.7

Текст научной статьи Повышение пластичности алюминиевого сплава амг6 воздействием лазерного излучения

Сплав АМг6, относящийся к системе Аl– Mg–Мn, обладающий повышенной коррозионной стойкостью в различных средах и хорошей свариваемостью, имеет достаточно высокие пластические и удельные прочностные характеристики, что предопределило его применение в авиастроении, судостроении, автомобилестроении, а также в ракетостроении [1-3]. Несмотря на довольно значительное увеличение растворимости магния в алюминии при повышении температуры, упрочнение при закалке сплава АМг6 весьма незначительно, поэтому такой сплав как и другие магналии относят к термически не упрочняемым [4-5 и др.].

Одним из прогрессивных методов улучшения физико-механических свойств металлических материалов является лазерное воздействие [6-8 и др.], к специфическим особенностям которого относят то, что плотность мощности сфокусированного излучения может превосходить практически все существующие источники нагрева. Целесообразность применения данного

Трегуб Валерий Иванович, кандидат технических наук, доцент кафедры технологии металлов и авиационного материаловедения.

Осетров Евгений Леонидович, инженер.

Трегуб Николай Валерьевич, магистрант.

Малов Сергей Анатольевич, инженер.

Никифоров Аркадий Михайлович, учебный мастер метода и его преимущества определяются возможностью бесконтактного, строго дозированного интенсивного подвода энергии на поверхность изделия. Обеспечивается локальность по глубине и площади протекающих в зоне термического влияния физических процессов при сохранении исходных свойств материала в остальном объеме и отсутствии значительных деформаций обрабатываемых деталей. В работах [9, 10 и др.] показана возможность осуществления процессов рекристаллизации алюминиевых сплавов при высоких температурах и малых временах выдержки, имеющих место в случае лазерного нагрева. Замедленный теплоотвод реализуется при толщине обрабатываемого материала, соизмеримой с размерами зоны термического влияния.

Целью данной работы являлось изучение особенностей структуры и свойств алюминиевого сплава АМг6 после лазерного воздействия по сравнению с длительной изотермической выдержкой.

МЕТАЛЛОФИЗИЧЕСКИЕ ИССЛЕДОВАНИЯ В ОБЛАСТИ ВОЗДЕЙСТВИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ

Режимы стабилизирующего отжига сплава АМг6 [11]: температура 310-335 °С, изотермическая выдержка 2…4 часа, среда – воздух. При более высоких температурах отжига повышается склонность к коррозии, поэтому для полуфабрикатов низкотемпературный отжиг имеет особое значение. Химический состав слава АМг6 представлен в табл. 1.

Таблица 1. Химический состав АМг6 (процентное содержание элементов)

|

Al алюминий |

Mg магний |

Mn марганец |

Si кремний |

Fe железо |

Ti титан |

Be бериллий |

Cu медь |

Zn цинк |

|

от 91,1% до 93,68% |

от 5,8% до 6,8% |

от 0,5% до 0,8% |

до 0,4% |

до 0,4% |

от 0,02% до 0,1% |

от 0,0002% до 0,005% |

до 0,1% |

до 0,2% |

Образцы из алюминиевого сплава АМг6 шириной рабочей части 5 мм из листового материала толщиной 2 мм вырезались вдоль направления проката. Для минимизации отклонений геометрических размеров и, следовательно, повышения точности результатов механических испытаний использовался запатентованный способ изготовления образцов [12]. Исследовались образцы двух типов: после изотермической выдержки при температуре 310-335 °С в течение 2…4 часов; после лазерной обработки.

Для проведения исследований использовался технологический CO2 слэб-лазер ROFIN DC 010 с диффузионным охлаждением и высокочастотной накачкой. Основные технические характеристики СО2-лазера ROFIN DC 010: длина волны излучения 10,6 мкм; частота следования импульсов 2…5000 Гц; длительность одиночного импульса 0,026…125 мс; диапазон регулирования выходной мощности 100…1000 Вт; диаметр выходного пятна 20’”10-3 м; расходимость не более 0,3 мрад; поляризация линейная, 45° относительно горизонтальной плоскости.

Осуществлялось воздействие квазинепрерыв-ным лазерным излучением с частотой следования импульсов до 5000 Гц. Температурно-скоростные режимы обработки при воздействии квазинепре-рывного излучения определяются величиной и распределением плотности мощности в пятне нагрева, а также длительностью воздействия и частотой следования импульсов. Применялось устройство формирования лазерного излучения на основе фокусатора излучения в отрезок, поверхность которого образована гиперболическим параболоидом [13]. Измерение распределения интенсивности лазерного излучения в фокальной плоскости фокусатора проводилось измерителем мощности ИМО-2Н, перемещающимся в системе координат, перпендикулярной оси луча, и снабженным квадратной диафрагмой площадью 10-8 м2. Снижение мощности лазерного излучения достигалось при увеличении скважности импульсов. Контроль температурного поля в центре энергетического источника на поверхности образца осуществлялся с помощью бесконтактного инфракрасного пирометра “Кельвин-1300 ЛЦМ” с диапазоном измерения температур 300…1300 °C.

На рис. 1 представлена структура сплава АМг6 после изотермической выдержки и лазер-

а

б

Рис. 1. Структура сплава АМг6 после изотермической выдержки (а) и лазерной обработки (б); увелич. х1000

ной обработки. На фоне α –твердого раствора видны включения фазы β (Mg2Al3). Проведенные металлофизические исследования показали, что характер распределения фазы β зависит от температурно-скоростных режимов обработки. Длительная выдержка при температуре 310…335 °С повышает растворимость фазы β в α – растворе.

В отличие от лазерной обработки при изотермической выдержке процесс перераспределения β – фазы практически завершается. Изотермическая выдержка приводит также к измельчению β – фазы. Более дисперсное распределение β – фазы обуславливает рост степени легирования твердого раствора и, следовательно, увеличение сопротивления деформации сплава, что может определять некоторое снижение пластичности сплава АМг6.

ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ АЛЮМИНИЕВОГО СПЛАВА АМг6 ПОСЛЕ ЛАЗЕРНОЙ ОБРАБОТКИ

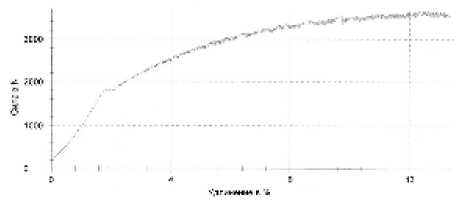

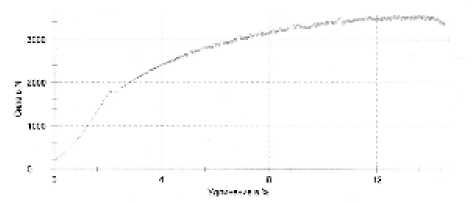

Проведены исследования физико-механических свойств сплава АМг6 после лазерной обработки. Испытания на растяжение образцов проводились при скорости нагружения 1 мм/ мин и температуре 300 K с записью диаграмм растяжения на разрывной машине Tiratest-2200. Время разрушения в условиях одноосного растяжения контролируется временем достижения равномерной деформации, при которой в деформируемом образце возникает поверхностная вязкая трещина в виде шейки. В отсутствие внутренних разрывов сплошности и локализации деформации в группе плоскостей или шейке растягиваемый материал должен разрушаться в результате равномерного утонения. Однако на более поздней стадии процесса деформации материала происходит образование внутренних микротрещин из-за объединения дислокаций в дислокационные несплошности. Характерные диаграммы растяжения образцов сечением 5х2 мм из сплава АМг6 после изотермической выдержки в течение 2…4 часов и лазерной обработки представлены на рис. 2.

Установлен факт повышения пластичности алюминиевого сплава АМг6 в результате протекания ускоренных процессов полигонизации и рекристаллизации при лазерном воздействии по сравнению с длительной изотермической выдержкой. Так, значение модуля упругости после лазерной обработки уменьшается на 10…15 %, т.е. снижается сопротивление материала упругой деформации. После лазерной обработки относительное удлинение при максимальном нагружении, а также относительное удлинение разрушения увеличиваются на 2,5...3 %, более выражены участок сосредоточенной пластической деформации и зона долома. Значение предельной прочности существенно не изменяется.

б

Рис. 2. Характерные диаграммы растяжения образцов сечением 5х2 мм из сплава АМг6 после изотермической выдержки (а) и лазерной обработки (б)

ЗАКЛЮЧЕНИЕ

Таким образом, установлено, что в результате протекания ускоренных процессов полигонизации и рекристаллизации по сравнению с длительной изотермической выдержкой после лазерного воздействия пластичность сплава АМг6 повышается. Значение модуля упругости после лазерной обработки уменьшается на 10…15 %, т.е. снижается сопротивление материала упругой деформации. После лазерной обработки относительное удлинение при максимальном нагружении, а также относительное удлинение разрушения увеличиваются на 2,5...3 %, более выражены участок сосредоточенной пластической деформации и зона долома. Разработанные на основе полученных результатов способы и технологии лазерной обработки, позволяющие улучшить комплекс физико-механических свойств материалов, после проведения прикладных НИР и ОТР найдут применение для изготовления изделий на предприятиях авиационно-космического кластера, а также автомобилестроения, тяжелого машиностроения, энергетики и других отраслей промышленности и в перспективе позволят осуществить импортозамещение.

Работа выполнена при поддержке Министерства образования и науки РФ в рамках реализации ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009 – 2013 годы (государственный контракт П568).

Список литературы Повышение пластичности алюминиевого сплава амг6 воздействием лазерного излучения

- Авиационное материаловедение и технология обработки металлов/Н.В. Абраимов, Ю.С. Елисеев, В.В. Крымов; [под ред. Н.В. Абраимова]. М.: Высш. шк., 1998. 444 с.

- Авиастроение: Летательные аппараты, двигатели, системы, технологии [под ред. А.Г. Братухина]. М.: Машиностроение, 2000. 536 с.

- Промышленные алюминиевые сплавы: cправ. изд./С.Г. Алиева, М.Б. Альтман, С.М. Амбарцумян [и др.]. 2-е изд., перераб. и доп. М.: Металлургия, 1984. 528 с.

- Металловедение: В 2 т. Т.1: Основы металловедения/И.И. Новиков, В.С. Золоторевский, В.К. Портной [и др.]; [под ред. В.С. Золоторевского]. М.: Издательский дом МИСиС, 2009. 496 с.

- Металловедение и термическая обработка цветных металлов и сплавов/Б.А. Колачев, В.И. Елагин, В.А. Ливанов. М.: МИСИС, 1999. 416 с.

- Masaki K. Effects of laser peening treatment on high cycle fatigue properties of degassing processed cast aluminum alloy//Materials science and engineering: A. 2007. Vol. 468-470. P. 171-175.

- Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки; [под ред. А.Г. Григорьянца]. М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. 664 с.

- Мурзин С.П., Осетров Е.Л. Исследования температурных полей в конструкционной стали при воздействии лазерных потоков, сформированных фокусаторами излучения//Компьютерная оптика. 2007. Т. 31, № 3. С. 59-61.

- Мурзин С.П. Разработка технологии локального лазерного отжига заготовок из алюминиевого сплава//Изв. СамНЦ РАН. 2007. Т. 9, № 3. С. 755-757.

- Мурзин С.П. Проектирование прогрессивных технологических процессов лазерной обработки деталей при производстве двигателей и энергетических установок//Вестник СГАУ. 2006. Вып. 2 (10), Ч. 2. С.245-249.

- ГОСТ 17535-77 с изменениями 12.09.2008 Детали приборов высокоточные металлические. Стабилизация размеров термической обработкой.

- Пат. 2041027 Российская Федерация, МПК7 B23B1/00, B23Q33/00. Способ изготовления образцов для механических испытаний/Трегуб В.И., Логвинов А.Н., Колеров О.К.; заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования "Самарский государственный аэрокосмический университет имени академика С.П. Королева". №93003512/08; за явл. 21.01.1993; опубл. 09.08.1995.

- Казанский Н.Л., Мурзин С.П., Меженин А.В., Осетров Е.Л. Формирование лазерного излучения для создания наноразмерных пористых структур материалов//Компьютерная оптика. 2008. Т. 32. № 3. С. 246-248.