Повышение прочности доломитощелочных систем за счет введения солеобразующих оксидов

Автор: Шумкина А.А.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 2-1 (29), 2019 года.

Бесплатный доступ

Современные темпы строительства формируют устойчивый спрос на современное вяжущие вещества, представляющие собой, как правило, сложные системы. Большинство традиционных вяжущих достаточно дороги, в связи с чем, крайне актуальной задачей является создание комбинированных вяжущих веществ на основе карбонатных пород. В статье приведены экспериментальные сведения, подтверждающие возможность протекания реакций образования гидросиликатов, гидроалюминатов и гидроферритов магния в результате химического взаимодействия Mg(OH)2 с оксидами кремния, алюминия и железа в щелочной среде.

Вяжущие вещества, доломит, щелочь, солеобразующие оксиды

Короткий адрес: https://sciup.org/170185956

IDR: 170185956 | DOI: 10.24411/2500-1000-2019-10537

Текст научной статьи Повышение прочности доломитощелочных систем за счет введения солеобразующих оксидов

Современный рынок строительных материалов представлен значительным количеством различных вяжущих веществ, применяемых при производстве современных строительных материалов. В то же время, актуальной является задача создания композиционных материалов на основе отходов промышленности [1]. Одним из эффективных вяжущих, способным заменить цемент, является гранулированный доменный шлак.

Доменный гранулированный шлак представляет собой продукт обработки огненно-жидких металлургических шлаков водой, образующийся при резком охлаждении расплава шлака и его грануляции-дробления на мелкие частицы. Такие шлаки обладают вяжущими свойствами и способны твердеть под действием активизирующих добавок, таких как щелочь, известь, сульфат кальция и др. Гидравлическая активность шлака также зависит и от дисперсного состояния, минералогического и фазового состава. Научные исследования в области шлакощелочных вяжущих [2] показали, что основными продуктами твердения шлакощелочных вяжущих являются гидросиликаты кальция, гидрогранаты переменного состава, кремниевая кислота, соединения щелочнощелочноземельных металлов, а также гидроалюмосиликаты типа цеолитов.

В технологии бетонов при производстве щебня в качестве крупного заполнителя в широко применяются карбонатные породы (известняки, мраморы, доломиты). Наибольшее практическое значение имеют кальцит, являющийся составной частью известняка, и доломит.

В последнее время интерес представляют комбинированные вяжущие материалы, имеющие в качестве составляющих самопроизвольно твердеющие карбонатные минералы, которые в течение долгого времени рассматривались как инертные компоненты.

Многолетними исследованиями была установлена реакционная активность природных доломитов в реакциях со щелочами, применяемых в качестве заполнителей в цементных бетонах [ 3 ] .

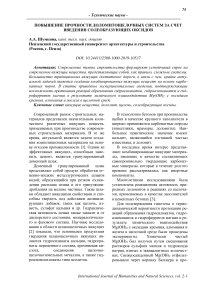

Для подтверждения гипотезы о термодинамической вероятности протекания реакций образования гидросиликатов, гидроалюминатов и гидроферритов магния в результате химического взаимодействия Mg(OH)2 с оксидами кремния, алюминия и железа в щелочной среде были проведены эксперименты. Химически чистый Mg(OH)2 был получен путем смешивания растворов сульфата магния и гидроксида натрия, взятых в эквивалентных количествах. Свежеосажденный Mg(OH)2 отфильтровывали через воронку Бюхнера и про- мывали дистиллированной водой до отсутствия пробы на сульфат-ион. Затем из смеси полученного Mg(OH)2, щелочи и оксидной добавки методом силового прессования при влажности смеси 50-58% были изготовлены образцы размером 1×1×1 см. В качестве щелочного компонента использовался едкий натр, вводимый в количестве 5% от массы гидроксида магния. В качестве оксидных добавок использовали химические реактивы SiO2, АI2O3 и Fe2O3, вводимые в количестве 3% от массы Mg(OH)2. Образцы находились на воздухе при относительной влажности 65-75% и в определенные сроки были испытаны на прочность при сжатии. Сравнительная оценка показателей прочности составов без оксидной добавки и с добавками SiO2, АI2O3 и Fe2O3, характеризующие кинетику набора прочности в различные сроки твердения, представлены на гистограмме (рис. 1).

Рис. 1. Кинетика набора прочности системы «Mg(OH) 2 -NаОН».

Как видно из рис. 1, значительное увеличение показателей прочности на протяжении всего периода твердения наблюдается при введении оксидных добавок в систему «Mg(OH) 2 -NаОН», что свидетельствует о наличии в системе «Mg(OH) 2 -NаОН-Э х О у » гидратных новообразований различной степени влияния на показатели прочности этой системы.

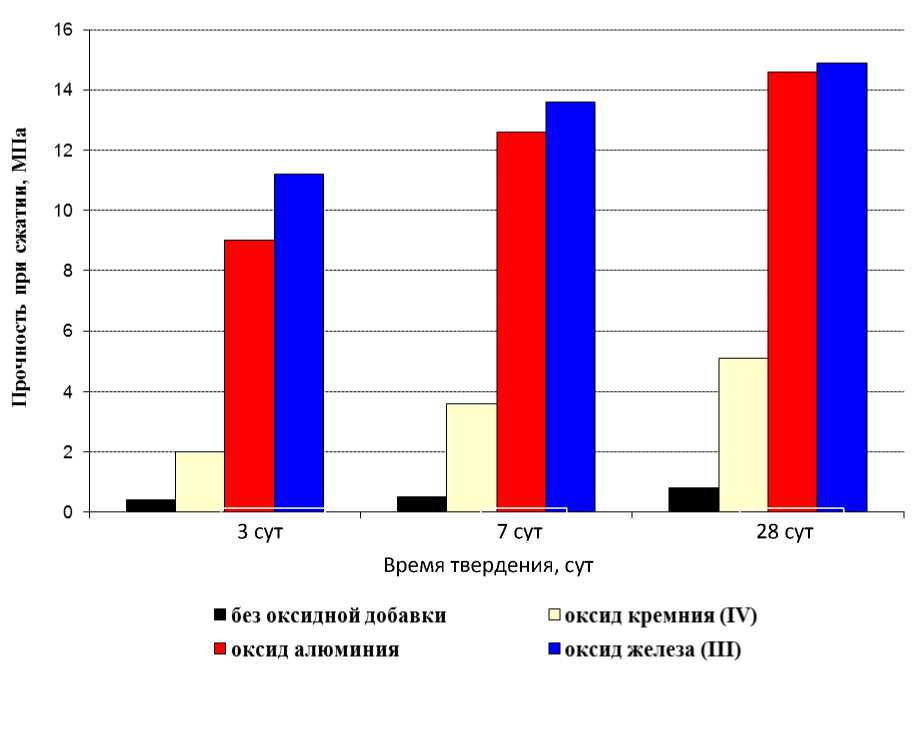

Подтверждение предположения о возможности образования в системе «Mg(OH)2-NаОН-ЭхОу» гидросиликатов, гидроалюминатов и гидроферритов магния послужило причиной изучения влияние добавок минеральных оксидов на кинетику прочностного набора доломитощелочной системы (табл. 1). На основе доломита карьера Сатка были изготовлены образцы размерами 30x30x30 мм методом прессования с удельным давлением 15 МПа при влажности формовочной смеси 13%. Достаточно высокий выход свободного гидроксида магния в результате реакционного взаимодействия со щелочью обуславливал выбор карбонатной породы. В качестве щелочного компонента применяли гидроксид натрия, вводимый в количествах по 3 и 5% от массы карбонатной породы. В качестве добавок-оксидов использовали аморфный SiO2, АI2O3 и Fe2O3, вводимые в количестве 1,5 и 3% от массы карбонатной породы. Образцы хранились на воздухе при относительной влажности 65-75% и в заданные сроки подвергались испытанию на прочность при сжатии. Полученные результаты приведены в таблице 1 и на рисунке 2.

Таблица 1. Показатели прочности доломитощелочных систем без добавок и с оксидной добавкой при 5% исходного NaOH

|

Состав (соотношение компонентов вяжущего), % от массы карбонатной породы |

Прочность на сжатие в различные сроки твердения, МПа |

||||

|

Доломит |

NaOH |

Э х О у |

3 сут |

7 сут |

28 сут |

|

100 |

5 |

- |

7,8 |

12,2 |

16,0 |

|

100 |

5 |

АI 2 O 3 - 1,5 |

4,8 |

7,8 |

13,8 |

|

100 |

5 |

Fe 2 O 3 - 1,5 |

8,2 |

13,4 |

24,0 |

|

100 |

5 |

SiO 2 - 1,5 |

5,8 |

10,0 |

19,4 |

|

100 |

5 |

- |

7,8 |

12,2 |

16,0 |

|

100 |

5 |

АI 2 O 3 - 3 |

7,9 |

12,4 |

24,0 |

|

100 |

5 |

Fe 2 O 3 - 3 |

9,1 |

15,5 |

31,4 |

|

100 |

5 |

SiO 2 - 3 |

18,6 |

29,8 |

47,8 |

|

100 |

3 |

- |

2,8 |

5,0 |

15,1 |

|

100 |

3 |

АI 2 O 3 - 3 |

3,3 |

6,5 |

17,0 |

|

100 |

3 |

Fe 2 O 3 - 3 |

3,8 |

7,3 |

17,2 |

|

100 |

3 |

SiO 2 - 3 |

10,1 |

15,4 |

28,2 |

■ оксид алюминия Яоксид железа (III) Поксид кремния (IV) ^контрольный

Рис. 2. Кинетика набора прочности доломитощелочных систем в различные сроки твердения при 5% исходного NaOH.

Полученные данные свидетельствуют о том, что увеличение количества оксидных добавок приводит к росту показателей прочности доломитощелочной системы, что объясняется увеличением количества новообразований, благоприятно влияющих на прочностные показатели системы. Так, введение оксидов в количествах по 3% приводит к наиболее существенному повышение прочностных характеристик. Малое содержание АI2O3 и Fe2O3 недостаточно для положительного влияния на прочностные показатели доломитощелочной системы. Значительное повышение прочности образцов вызвано введением аморфного SiO2 даже в количестве 1,5%, что может быть объяснено не только образованием гидросиликатов магния, но и образованием гелеобразного кремнезема, который, цементируя зерна карбонатной породы, увеличивает плотность материала.

Термодинамически подтвержденная вероятность протекания реакций взаимодействия доломита [4] и аморфного кремне- зема с гидроксидом натрия после затворения карбонатной породы с добавкой SiO2 раствором NaOH обуславливает возможность протекание обоих реакционно- химических процессов. Часть щелочи расходуется на взаимодействие с карбонатной породой с образованием Mg(OH)2, а другая - на образование силиката натрия по схеме:

2NaOH + mSiO 2 → Na 2 О ⋅ mSiO 2 + Н 2 О.

Полученные данные свидетельствуют о том, что на кинетику набора прочности доломитощелочной системы оказывает влияние содержание щелочи. Повышение количества щелочи до оптимального количества приводит к росту показателей прочности, что объясняется ростом содержания Mg(OH)2 и других новообразований. Кроме того, определено влияние гидратных новообразований на показатели прочности данных систем: введение минеральных оксидных добавок положительно отражается на прочностных характеристи ках системы «Mg(OH)2-NаОН» и доломи тощелочного вяжущего.

Список литературы Повышение прочности доломитощелочных систем за счет введения солеобразующих оксидов

- Польской П.П. Композитные материалы - как основа эффективности в строительстве и реконструкции зданий и сооружений // П.П. Польской, Д.Р. Маилян // Инженерный вестник Дона. 2012. № 4 (часть 2). URL: ivdon.ru/ru/magazine/archive/n4p2y2012/1307

- Шляхова Е.А. Применение метода рентгенофазового анализа для изучения свойств модифицированного шлакощелочного вяжущего // Е.А. Шляхова, А.Ф. Акопян, В.Ф. Акопян // Инженерный вестник Дона. 2012. № 4 (часть 2). URL: ivdon.ru/ru/magazine/archive/n4p2y2012/1395

- Глуховский В.Д., Рунова Р.Ф., Максунов С.Е. Вяжущие композиционные материалы контактного твердения // Вища школа. - Киев, 1991. - 243 с.

- Шумкина А.А. Модифицированные доломитошлаковые вяжущие и строительные материалы на их основе. Дисс. канд. техн. н. - М., 2006.