Повышение производительности обработки и качества отверстий в слоистом армированном титаном стеклопластике за счет снижения виброактивности процесса сверления

Автор: Шевцов Сергей Николаевич, Сибирский Владимир Викторович, Чигринец Евгений Геннадьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (84) т.16, 2016 года.

Бесплатный доступ

Цель данной работы - установить, каким образом конструктивно-геометрические параметры сверл влияют на качество обработанных отверстий, производительность и динамику процесса механической обработки высокопрочного полимерного композиционного материала - стеклопластика, армированного титановой фольгой. В особо нагруженных полимерных композитных конструкциях используются пакеты усиления из титановой фольги, размещаемые между слоями армирующей стекло- или углеленты. Обработка в несколько переходов и использование остро заточенного инструмента обеспечивают требуемую точность размеров, макро- и микрогеометрию поверхности отверстий, позволяют избежать расслоений материала. Исследован процесс сверления слоистых стеклопластиков при различных схемах заточки сверл из быстрорежущей стали. Полученные данные позволяют определить оптимальные тип инструмента и режим обработки, учитывая зависимость высотных параметров шероховатости, характера и величины расслоений в местах входа (выхода) сверла. С использованием разработанной компьютеризированной системы измерения крутящего момента определена виброактивность процесса сверления и ее связь с показателями качества. Разработаны предложения по усовершенствованию технологии обработки отверстий в стеклопластиковых лонжеронах несущих и рулевых винтов вертолетов.

Армированный стеклопластик, расслоения, двойная заточка сверла, виброактивность, крутящий момент, сверление стеклопластика

Короткий адрес: https://sciup.org/14250180

IDR: 14250180 | УДК: 621.9 | DOI: 10.12737/18273

Текст научной статьи Повышение производительности обработки и качества отверстий в слоистом армированном титаном стеклопластике за счет снижения виброактивности процесса сверления

Введение. На современном этапе развития производства отмечается все более активное использование полимерных композиционных материалов (ПКМ) в наукоемких отраслях — таких, как: авиастроение, кораблестроение, ракетно-космическая промышленность, автомобилестроение, энергетика, медицина и т. д. Как известно, выпуск компонентов ПКМ, а также соответствующих деталей и агрегатов предусматривают наличие в стране мощной научной и производственной базы. Значительный технологический и коммерческий потенциал ПКМ объясняется такими их свойствами, как:

-

— высокие удельные прочность, жесткость и модуль упругости;

-

— хорошая демпфирующая способность и коррозионная стойкость;

-

— усталостная прочность и низкий коэффициент теплового расширения.

Отличные прочностные характеристики и низкая удельная плотность композитов по сравнению с металлами позволяют уменьшить массу готовой детали без потери жесткости и надежности, а также получить изделия с заданными физико-механическими свойствами.

По данным National Aeronautics and Space Administration (NASA), в аэрокосмической отрасли чаще всего используются композиты на основе термореактивных смол — такие, как: стеклопластики на основе эпоксидных связующих: Hexcel F-161; GE-101; Ferro 2209; G-11; E-720; полиамид-стекловолокно; эпоксиорганопластик (с волокном «Кевлар-49») марки F-164; полиамид-кевлар Skybond 703; эпоксиуглепластик HY-E-134 и ряд других [1]. Следует отметить, что в наиболее нагруженных элементах конструкции чаще всего применяются комбинированные материалы — полимерные композиты, армированные металлом. В самолете Boeing 787 Dreamliner доля полимеров составляет порядка 50 %. В частности, фюзеляж полностью выполнен из композиционных материалов с использованием многослойных структур композит-металл, а средняя секция крыла — из пакетов алюминий-углепластик-алюминий [2].

В данной работе исследовался стеклопластик ВПС-7, армированный титановой фольгой и применяемый для изготовления лонжерона лопасти несущего винта (ЛНВ) вертолета Ми-28. Лонжерон изготавливается методом сухой спиральной намотки 12 слоев стеклолент на металлическую оправку с последующим отверждением в пресс-форме.

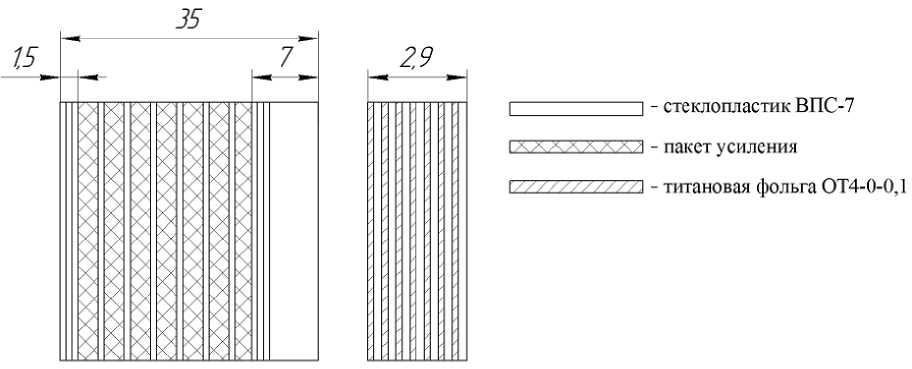

В комлевой части лонжерона с третьего по девятый слой устанавливают комбинированные пакеты усиления, состоящие из титановой фольги ОТ4-0-0,1×220 и кордножгутовой высокомодульной стеклоткани (рис. 1).

а) б)

Рис. 1. Комбинированные пакеты усиления в комлевой части лонжерона: схема укладки пакетов (а); схема расположения слоев титана и стеклопластика в пакете (б)

Технологический процесс изготовления ЛНВ предусматривает получение посадочных отверстий Ø33Н7 в комле лонжерона под втулку несущего винта. Маршрут обработки состоит из операций сверления, двух этапов рассверливания, расфрезеровывания, двух этапов зенкерования и трех этапов развертывания. Соотношение глубины сверления к диаметру сверла составляет 2:1. Несмотря на это, обработка ведется циклом глубокого сверления — вывод сверла из отверстия после врезания на каждые 2 мм. Данное технологическое решение и протяженный маршрут механообработки с большим числом переходов направлены на минимизацию таких дефектов как расслоения и прижо-ги. ЛНВ вертолета — особо ответственный узел, испытывающий большие динамические знакопеременные нагрузки и вибрации. К эксплуатационной надежности узла предъявляются высокие требования — наличие дефектов не допускается.

Проблемы обеспечения качества отверстий в полимерных композитах после операций сверления. Одной из важных задач изготовления изделий из ПКМ является получение соединений композит-металл и композит-композит с использованием крепежных элементов через отверстия, обработанные осевым инструментом. Трудность обеспечения качества и производительности механической обработки отверстий обусловлена тем, что жесткость инструмента ограничена размерами отверстия и осложнен отвод стружки из зоны резания. Композиты являются особой группой анизотропных материалов со специфическими свойствами. Поэтому перенос закономерностей механической обработки металлов на полимеры не имеет успеха.

Сверление отверстий в слоистых армированных ПКМ сопровождается большим количеством технологических проблем, в числе которых невозможность использования смазочно-охлаждающей жидкости, усадка отверстий, повышенный износ режущего инструмента, сложность получения отверстий высокого качества ввиду низкой адгезионной связи наполнителя со связующими поверхностями [3]. Характерными дефектами, сопровождающими процесс сверления полимерных композитов, являются расслоения, разлохмачивания, сколы в местах входа (выхода) сверла, оплавления полимерной матрицы и появление прижогов на обработанных поверхностях [4–6].

Расслоения снижают усталостную прочность, прочность на сжатие, интенсифицируют влагопоглощение, снижая эксплуатационную надежность изделия. В работе [7] показано преобладание разлохмачиваний на входе в отверстие и расслоений на выходе. Авторы работ [8–11] отмечают, что на образование расслоений оказывают влияние режимы обработки, причем подача в большей степени, чем скорость резания. Увеличение подачи приводит к возрастанию силовых составляющих процесса резания, под действием которых происходит проминание не срезанных слоев композита.

В [12] описана обработка отверстия спиральными сверлами в двухслойном пакете углепластик-титан. Толщина слоя композита составляла 5 мм, титана — 4 мм. Автором отмечено скачкообразное возрастание осевой силы резания (до 400 %) при переходе режущей кромки сверла со слоя композита на слой металла.

Характеристика процесса сверления отверстий в полимерных композиционных материалах во многом определяется свойствами наполнителя. Имеющие высокую твердость и истирающую способность стекловолокна вызывают повышенный абразивный износ и округление режущих кромок. Износ увеличивает контактные силы трения по задней поверхности сверла, что влечет повышение температуры в зоне резания и образование расслоений. Отмечено преобладает абразивного износа над всеми остальными видами [3, 13].

В [13] выявлены только два этапа износа режущего инструмента: период приработки и период установившегося износа. Период катастрофического износа, характерный для металлов, отсутствует. Аналогичные выводы сделаны в работе [3], где автор предлагает использовать технологический критерий износа — инструмент сменяется, когда величина дефекта приближается к максимально допустимым значениям.

В работах [2, 12] применялись двух-, трехслойные пакеты композит-металл с достаточно большой толщиной слоев (более 5 мм). Полимер располагался либо между металлическими пластинами, либо сверху. При данной схеме армирования слои металла выполняют роли технологических подкладок, рекомендованных к использованию в работе [3] и обеспечивающих снижение расслоений.

Сверление отверстий в лонжероне ЛНВ наталкивается на специфические трудности. Слои титана и стеклопластика имеют малую толщину — 0,1 и 0,2 мм соответственно. Поэтому в процессе резания одновременно участвуют два различных материала с взаимно исключающими требованиями к обработке.

Операции обработки отверстий в композитах выполняются на заключительных этапах технологического цикла изделия — подготовка к сборке и сборка.

Значительное повышение себестоимости готовой продукции и технологии обработки обусловливается трудностями обеспечения качества отверстий в слоистых полимерных композитах — в частности, такими, как: — необходимость занижения режимов обработки;

Машиностроение и машиноведение

-

— использование большого числа переходов с целью минимизации дефектов;

-

— определенная вероятность брака дорогостоящих деталей;

-

— повышенный износ инструмента.

Анализ работ, посвященных обработке композитов с металлами, показал, что процессы сверления комбинированных многослойных стеклопластик-титановых композиций, практически не изучены. Таким образом, представляются актуальными исследования, направленные на повышение качества и производительности таких структур.

Экспериментальные исследования стружкообразования и качества обработанных отверстий . В экспериментах использовались сверла Ø15 мм из быстрорежущей стали Р6М5 с различной заточкой угла при вершине 2φ: стандартное спиральное (2φ = 118º), сверло с двойной заточкой (СДЗ) 1-го типа (2φ = 140º, 2φ 1 = 90º) и СДЗ 2-го типа (2φ = 70º, 2φ 1 = 35º).

На рис. 2 представлены снимки стружкообразования при различных геометриях инструмента. Обработка велась на проход без использования смазочно-охлаждающей жидкости и цикла ввода (вывода) инструмента из зоны резания.

а) б) в)

Рис. 2. Характер образования стружки при сверлении ( V = 7,5 м/мин, S = 0,2 мм/об): стандартным сверлом (а); СДЗ 1-го типа (б); СДЗ 2-го типа (в)

Наблюдения показывают, что в стружечных канавках стандартного сверла располагаются плотные пакеты стружки, тогда как у сверла с двойной заточкой 1-го типа пакетирование практически отсутствует. СДЗ 2-го типа показало промежуточный результат — пакетирование наблюдается на определенных режимах обработки. Двойная заточка 1-го типа позволяет увести стружечный слой от обработанной поверхности и направить ко дну стружечной канавки, увеличив вектор скорости в направлении к оси сверла, что облегчает ее транспортировку из зоны резания.

Расслоения при обработке стеклопластика имеют правильную форму, близкую к окружности. Поэтому величина расслоений определена как разница между максимальным поврежденным радиусом и номинальным радиусом отверстия. Измерения (табл. 1) выполнены с помощью микроскопа Бринелля.

Таблица 1

Величина расслоений в местах входа/выхода отверстия

|

Режимы обработки |

Расслоения, мм |

||||||

|

V , м/мин |

S, мм/об |

Стандартное сверло |

СДЗ 1-го типа |

СДЗ 2-го типа |

|||

|

Вход |

Выход |

Вход |

Выход |

Вход |

Выход |

||

|

1,05 |

0,7 |

0,5 |

0,5 |

0,6 |

0,7 |

||

|

7,5 |

0,2 |

1,0 |

0,9 |

0,4 |

0,4 |

0,7 |

0,55 |

|

1,1 |

0,8 |

0,3 |

0,5 |

0,65 |

0,7 |

||

|

1,2 |

0,9 |

0,6 |

0,6 |

0,75 |

0,5 |

||

|

7,5 |

0,6 |

1,4 |

0,9 |

1,0 |

0,9 |

0,85 |

0,35 |

|

1,6 |

1,0 |

1,2 |

0,8 |

0,7 |

0,8 |

||

|

1,25 |

1,4 |

0,8 |

1,0 |

0,95 |

0,5 |

||

|

7,5 |

0,8 |

1,6 |

1,3 |

1,4 |

1,1 |

1,0 |

0,5 |

|

1,75 |

1,4 |

1,3 |

0,6 |

0,9 |

0,7 |

||

|

0,8 |

0,7 |

0,35 |

0,6 |

0,7 |

0,6 |

||

|

12 |

0,2 |

0,8 |

0,8 |

0,6 |

0,4 |

0,8 |

0,6 |

|

0,8 |

0,7 |

0,5 |

0,5 |

0,8 |

0,8 |

||

|

1,3 |

0,8 |

0,7 |

0,8 |

1,0 |

0,6 |

||

|

12 |

0,6 |

1,0 |

0,6 |

1,0 |

0,7 |

1,0 |

0,4 |

|

1,2 |

0,9 |

1,1 |

0,4 |

0,95 |

0,55 |

||

|

1,6 |

1,2 |

1,0 |

1,0 |

1,1 |

0,5 |

||

|

12 |

0,8 |

1,6 |

1,0 |

1,4 |

1,1 |

1,05 |

0,6 |

|

1,9 |

1,2 |

1,3 |

1,2 |

1,0 |

0,7 |

||

|

1,0 |

0,8 |

0,55 |

0,5 |

0,5 |

0,8 |

||

|

19 |

0,2 |

0,8 |

0,7 |

0,35 |

0,4 |

0,4 |

0,4 |

|

0,9 |

0,6 |

0,45 |

0,5 |

0,7 |

0,6 |

||

|

1,25 |

0,6 |

0,8 |

0,8 |

0,8 |

0,9 |

||

|

19 |

0,6 |

1,3 |

0,7 |

1,2 |

1,0 |

0,95 |

0,65 |

|

1,4 |

0,85 |

1,0 |

0,75 |

1,2 |

0,7 |

||

|

1,6 |

1,4 |

0,8 |

1,0 |

1,05 |

0,2 |

||

|

19 |

0,8 |

1,5 |

1,0 |

1,1 |

1,0 |

1,2 |

0,6 |

|

1,45 |

1,1 |

1,3 |

1,1 |

1,2 |

0,8 |

||

Анализ экспериментальных данных показал зависимость качества отверстий от характера стружкообразова-ния. У СДЗ 1-го типа пакетирование стружки практически отсутствует, что обеспечивает снижение величины расслоений до 60 % в сравнении со стандартной геометрией и до 40 % в сравнении с заточкой 2-го типа. Из табл. можем видеть возрастание величины расслоений с возрастанием подачи, что подтверждено в работах [8-11]. Оптимальные режимы обработки армированного стеклопластика — V = 7,5 ^ 12 м/мин, S = 0,2 мм/об. Увеличение скорости резания до 19 м/мин вызывает образование прижогов на обрабатываемой поверхности.

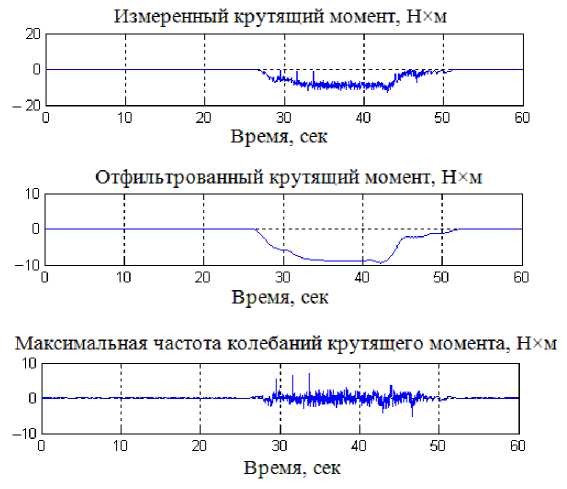

Экспериментальное исследование виброактивности процесса сверления. Для контроля величины крутящего момента и его вывода на экран ЭВМ было спроектировано и изготовлено устройство регистрации и записи, работающее следующим образом. После проведения калибровки прибора образец закрепляется в ложементе, соединенном с плитой основания через подшипник качения. После начала сверления под действием крутящего момента ложемент с образцом начинают колебаться вокруг вертикальной оси и упруго деформировать закрепленную в основании балку с расположенными на ней тензометрическими датчиками, преобразующими упругие деформации балки в электрический сигнал. Сигнал через предварительный усилитель ZET411 поступает на аналогово-цифровой преобразователь ZET210 и выводится на экран ЭВМ в виде цифровой и графической (рис. 3) информации.

Рис. 3. Измеренные колебания крутящего момента в процессе резания

Обработка данных виброактивности процесса сверления . Чтобы исключить из рассмотрения холостой ход, по диаграмме определяются моменты начала врезания и выхода сверла. После ввода этих данных спектральному анализу подвергается только часть реализации, соответствующая процессу резания.

Спектральный анализ вибраций выполнен средствами программного модуля Welch spectral estimator с уровнем доверительной вероятности 0,95 в среде MATLAB [14]. Расположение пиков на оси частот соответствовало нескольким первым гармоникам возбуждающего сигнала, частота которого была равна частоте вращения шпинделя, а мощность пиков характеризовала интенсивность колебаний технологической системы на каждой из частот спектра. Фильтрация данных проведена с помощью полиномиального сглаживающего фильтра Савицкого — Голея, заданного функцией sgolayfilt. Данный фильтр осуществляет полиномиальную аппроксимацию отдельных кадров входного сигнала по критерию минимума квадратичной ошибки, что применяется для «сглаживания» зашумленных сигналов с широким спектром.

После получения двух спектральных линий производится раскрытие структуры hpsd, в которой содержатся значения частоты и два столбца интенсивностей спектральных линий.

Каждый столбец интенсивностей вместе со столбцом частот рассматривается как функция, заданная таблично. Чтобы определить расположение пиков на частотной оси, производится последовательный просмотр значений интенсивности вибраций, и найденная экстремальная точка определяется как пик. Для более точного определения резонансной частоты каждого пика его вершина аппроксимируется многочленом второго порядка, и для него вычисляются положение экстремума и само экстремальное значение.

Машиностроение и машиноведение

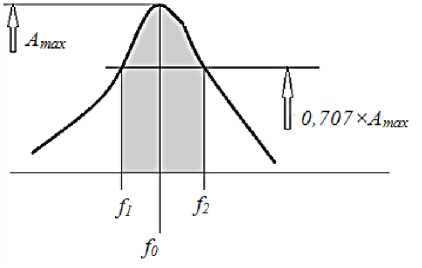

Когда найдены все пики, определяются их границы на уровне 0,707 для последующего вычисления полосы пропускания, добротности Q и интегральной мощности пика внутри этих границ (рис. 4).

Рис. 4. Определение интегральной мощности пика

Затемненная область под графиком колебаний представляет собой интегральную мощность пика. Добротность Q может быть вычислена по формуле

Q = —,

Af где f0 — резонансная частота; Af = f1 - f2 — ширина полосы.

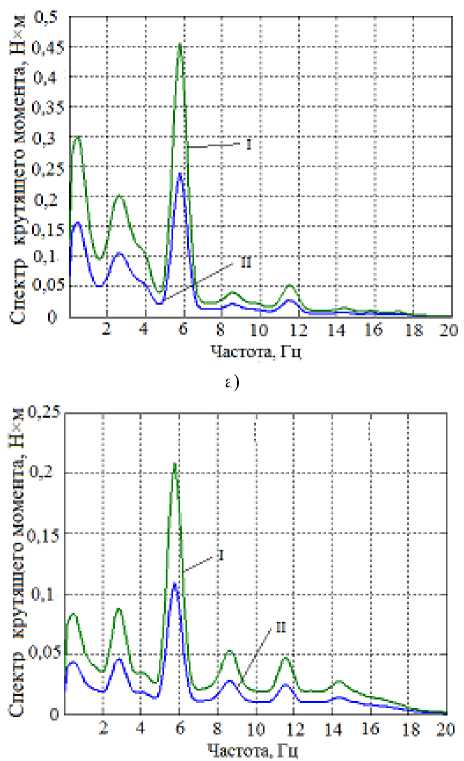

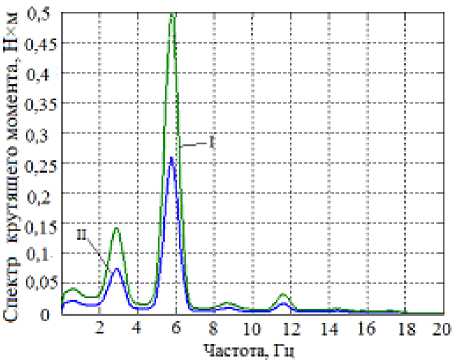

С помощью отслеживания амплитуды и частоты колебаний крутящего момента осуществлялся поиск оптимальных режимов обработки и конструктивно-геометрических параметров инструмента. На рис. 5 представлены спектральные линии крутящего момента с уровнем доверительной вероятности 0,95, где кривые I и II — верхний и нижний уровень соответственно.

а)

б)

в)

Рис. 5. Спектральный анализ колебаний крутящего момента: стандартное сверло (а); СДЗ 1-го типа (б); СДЗ 2-го типа (в)

Результаты вибрационного мониторинга показали, что амплитуда колебаний у СДЗ 1-го типа в 1,5–2 раза ниже в сравнении с СДЗ 2-го типа и стандартным, что говорит о более стабильном процессе резания. Данный факт полностью подтверждается значительным снижением пакетирования и величины расслоений.

Выводы. Для исключения дефектов сверления слоистых композитов металл-стеклопластик были исследованы 3 типа сверл, различающихся конструктивно-геометрическими параметрами режущей части.

Сверло с двойной заточкой 1-го типа показало лучшие результаты с точки зрения виброактивности процесса сверления: амплитуда колебаний крутящего момента ниже в сравнении с заточкой 2-го типа и стандартным сверлом на 40–50 %. В связи с этим процесс резания более стабилен, происходит качественное улучшение стружкообразования — пакетирование практически отсутствует. Улучшенный отвод стружки позволяет снизить величину расслоений на 60 % в сравнении со стандартным сверлом и на 40 % в сравнении с заточкой 2-го типа. Применение модифицированной геометрии режущей части инструмента позволяет отказаться от цикла глубокого сверления без потери качества и таким образом добиться снижения машинного времени предварительной обработки посадочных отверстий в комле лонжерона с 6 минут до 1,5 минуты.

Список литературы Повышение производительности обработки и качества отверстий в слоистом армированном титаном стеклопластике за счет снижения виброактивности процесса сверления

- Буланов, И. М. Технология ракетных и аэрокосмических конструкций из композиционных материалов: учебник для вузов/И. М. Буланов, В. В. Воробей. -Москва: Изд-во МГТУ им. Н. Э. Баумана, 1998. -516 с.

- It Reinvents Fleet Plans and Transforms Business Plans /Boeing. -Режим доступа: http://www.boeing.com/boeing/commercial/787family/background.html (дата обращения: 21.01.2016).

- Степанов, А. А. Обработка резанием высокопрочных композиционных полимерных материалов/А. А. Степанов. -Ленинград: Машиностроение, 1987. -175 с.

- Experimental analysis of drilling damage in carbon-fiber reinforced thermoplastic laminates manufactured by resin transfer molding/A. Lopez-Arraiza //Journal of Composite Materials. -2012. -№ 46 (6). -P. 717-725.

- Drilling analysis of woven glass fiber-reinforced epoxy composites/U. A. Khashaba //Journal of Composite Materials. -2013. -№ 47 (2). -P. 191-205.

- Effects of Drilling Parameters on Delamination of Glass-Epoxy Composites/F. A. Ghasemi //Australian Journal of Basic and Applied Sciences. -2011. -№ 5 (12). -P. 1433-1440.

- Kilickap, E. Investigation into the effect of drilling parameters on delamination in drilling GFRP/E. Kilickap//Journal of Reinforced Plastics and Composites. -2010. -№ 29 (23). -P. 3498-3503.

- Study on the Derivation of Parametric Cutting Force Equations in Drilling of GFRP Composites/E. Okutan //Journal of Mechanical Engineering. -2013. -Vol. 59 (2). -P. 97-105.

- Murugesh, M.-C. Influence of filler material on Glass fiber/epoxy composite laminates during drilling/M-C. Murugesh, K. Sadashivappa//International Journal of Advances in Engineering & Technology. -2012. -Vol. 3, iss. 1. -P. 233-239.

- Comparative analysis of drills for composite laminates/L.-M. Durao //Journal of Composite Materials. -2011. -№ 46 (14). -P. 1649-1659.

- A study aimed at minimizing delamination during drilling of CFRP composites/V.-N. Gaitonde //Journal of Composite Materials. -2011. -№ 45 (22). -P. 2359-2368.

- Mechanism of damage generation during drilling of carbon/epoxy composites and titanium alloy stacks/B. Wang //Engineering Manufacture. -2014. -Vol. 228, iss. 7. -P. 698-706.

- Isbilir, O. Delamination and wear in drilling of carbon-fiber reinforced plastic composites using multilayer TiAlN/TiN PVD-coated tungsten carbide tools/O. Isbilir, E. Ghassemieh//Journal of Reinforced Plastics and Composites. -2012. -№ 31 (10). -P. 717-727.

- Дьяконов, В. П. MATLAB 6.5/7.0 + Simulink 5/6. Обработка сигналов и проектирование фильтров/В. П. Дьяконов. -Москва: Солон-пресс, 2005. -576 с.