Повышение производительности точения резьбы резцами с керамическими пластинками

Автор: Ямников Александр Сергеевич, Чуприков Артем Олегович, Харьков Александр Игоревич

Рубрика: Технология

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Несмотря на множество хорошо разработанных процессов высокопроизводительного формирования резьб давлением на деталях массового производства в некоторых случаях приходится нарезать резьбы резцами. К таким случаям относят нарезание резьбы на тонкостенных заготовках или повышенной твердости, нарезание резьб несимметричного профиля. Ведущие инструментальные фирмы разрабатывают и выпускают для этих случаев специальные резьбовые пластины и дают программы для расчета режимов резания и схемы срезания припуска в зависимости от шага резьбы и твердости обрабатываемой заготовки. Обычно резьбовые пластины изготавливают из металлокерамических твердых сплавов, зачастую с упрочняющими покрытиями. Особенностью профиля резьбовых пластинок является малый радиус скругления вершины, связанный с размерами шага нарезаемой резьбы. Это обстоятельство приводит к высоким механическим и тепловым нагрузкам на вершину резьбовой пластины и вынуждает для обеспечения приемлемой стойкости снижать режимы резания: скорость, связанную с частотой вращения заготовки, и подачу врезания на каждый рабочий ход. В последнее время появились пластинки из минералокерамики на основе окиси алюминия с легированием карбидами тугоплавких металлов. Эти пластинки обладают высокой теплостойкостью, что позволяет повышать скорость резания. Однако в литературе практически нет сведений о применении пластинок из минералокерамики для нарезания резьбы на высокопрочных заготовках. В статье приведены результаты экспериментов по нарезанию резьбы резцами с керамическими пластинками на стальных заготовках высокой твердости (HRC 52…55). Показано влияние отрицательного переднего угла, величины заглубления резца и подачи на врезание на составляющие силы резания. Доказано, что при оптимизации геометрических параметров пластинок возможно высокопроизводительно нарезать резьбы на закаленных заготовках из высокопрочных материалов, что в сочетании с меньшей стоимостью материала пластинок сулит существенные экономические преимущества.

Закаленная заготовка, резьба, керамическая пластина, стойкость, производительность

Короткий адрес: https://sciup.org/147151672

IDR: 147151672 | УДК: 621.99;

Текст научной статьи Повышение производительности точения резьбы резцами с керамическими пластинками

Несмотря на широкое применение прогрессивных процессов формообразования заготовок, максимально производительно приближающих их к форме и размерам, близким к готовым деталям, в машиностроении сохраняется значительное распространение методов получения окончательных размеров с помощью срезания стружки. При этом значительное внимание уделяется механизму разрушения материала заготовки и образования стружки в процессе резания [1–10].

Обзор литературы, проведенный авторами, показывает, что в настоящее время работы, посвященные нарезанию резьбы резцами, проводятся отечественными и зарубежными исследователями, но при этом используются твердосплавные пластины проверенных марок.

При нарезании резьбы на закаленных заготовках все ведущие мировые фирмы рекомендуют использовать твердосплавные пластинки с упрочняющим покрытием. Сменные многогранные неперетачиваемые пластинки выпускаются для нарезания различных типов резьб с полным и неполным профилем. Некоторые фирмы прилагают файлы программ для подбора типа пластины и режимов резания.

Отчет по подбору резьбового инструмента, проведенный по программе, разработанной немецким институтом Hoffmann Group – Институт Fraunhofer IWU машиностроения и обработки металла давлением Vargus Thread Turning Generator V-5.0.2, показал, что для нарезания резьбы М39×2 на стальных заготовках высокой твердости (HRC 52…55) рекомендуется применение пластины 270708_2 (обозначение по методике Hoffmann Group) фирмы Vargus. [11]. Режимы резания представлены в табл. 1, а параметры схемы вырезания припуска в табл. 2.

Керамические пластинки обладают значительно большей красностойкостью и твердостью, чем твердосплавные металлокерамические, однако имеют меньшую пластичность и изгибную прочность, т. е. они более хрупки. Высокая твердость основы и ее тугоплавкость предопределяют хорошие режущие свойства керамики, однако изгибная прочность оксидной керамики находится на низком уровне (250–350 Н/мм2). Прочность керамики увеличивают добавлением карбидов металлов, в частности карбида титана (так называемая черная керамика). При этом прочность на изгиб увеличивается до 700–750 Н/мм2 [12].

Таблица 1

Режимы резания

|

Материал детали |

Закалённая и отпущенная сталь 51–55HRc |

|

Сплав пластины |

HB7010 |

|

Скорость резания |

45 м/мин |

|

Число оборотов шпинделя |

367 |

|

Количество проходов |

11 |

|

Суммарное смещение по Z |

11 |

|

Вид радиальной подачи |

Изменяемый съем материала |

|

Машинное время обработки |

0 ' 27 '' |

Таблица 2

Глубина по проходам

|

Проход |

Глубина, мм |

Накопленная глубина, мм |

Суммарное смещение по Z, мм |

D, мм |

|

P1 |

0,213 |

0,213 |

0 |

38,575 |

|

P2 |

0,175 |

0,388 |

0 |

38,224 |

|

P3 |

0,161 |

0,549 |

0 |

37,903 |

|

P4 |

0,123 |

0,672 |

0 |

37,656 |

|

P5 |

0,104 |

0,776 |

0 |

37,448 |

|

P6 |

0,092 |

0,868 |

0 |

37,265 |

|

P7 |

0,083 |

0,950 |

0 |

37,099 |

|

P8 |

0,076 |

1,026 |

0 |

36,947 |

|

P9 |

0,071 |

1,097 |

0 |

36,805 |

|

P10 |

0,067 |

1,164 |

0 |

36,672 |

|

P11 |

0,063 |

1,227 |

0 |

36,546 |

* Примечание: глубина резания дана на радиус детали.

ГОСТ 25003-81 «Пластины режущие сменные многогранные керамические. Технические условия» предусматривает изготовление резьбовых пластин (Пластины трехгранной формы с задним углом 7° типоразмеров 01211 TNUN и 01231 TNGN). Однако полный обзор по патентной базе не дает сведений о применении керамических пластинок для нарезания резьбы.

В большом патентном обзоре удалось найти только 2 патента, касающихся керамических пластин, в которых описывается улучшенная геометрия режущей части и сэндвич-спеченная пластинка для повышения прочности керамической части на изгиб. Китайская фирма ZCC-CT, корейская Taegu Tec и японская TUNGALOY выпускают керамические режущие пластинки на основе Al2O3. Из описания приведенных патентов не видно, что рассматриваемые пластины предназначены, в том числе, и для нарезания резьбы. В японском патенте все приведенные примеры касаются только точения гладких валов.

Единственной публикацией о нарезании резьбы керамическими пластинками оказалась работа [13]. При нарезании резьбы керамическими пластинками большое значение будет иметь схема вырезания резьбового профиля, так как она должна быть максимально производительной, но в то же время и обеспечивающей стабильное резание.

Одним из определяющих факторов при работе керамическими пластинками является обеспечение запаса прочности при выборе схемы вырезания резьбового профиля. При нарезании резьбы резцом в некоторых случаях используют равносиловую схему резания, при которой на каждом проходе соблюдается постоянство главной составляющей Pz или радиальной составляющей P y силы резания. Определению составляющих сил резания при точении посвящены работы [14–18].

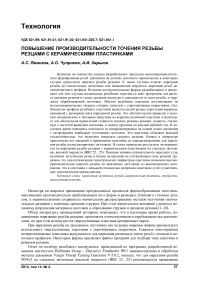

В работе [19] показано, что равносиловая по P y схема вырезания впадины близко совпадает со схемой равного изнашивания и по сравнению с другими схемами резания минимизирует себестоимость операции резьбонарезания. Все эти схемы были с успехом применены для нарезания резьбы твердосплавными пластинками отечественных и зарубежных марок. При выборе схемы резания для пробных экспериментов остановились на равнопрочностной схеме резания [19]. В качестве примера для назначения режимов пробных опытов были взяты данные статьи [13]. В проведенных экспериментах использовалась равнопрочностная схема вырезания впадины (рис. 1), позволяющая получать профиль резьбы М39×2 за 12 проходов с различной подачей на каждом проходе.

Рис. 1. Схема вырезания впадины

В табл. 3 приведены величины заглубления и подачи врезания на каждом проходе при нарезании резьбы по равнопрочностной схеме вырезания впадины, используемой в эксперименте.

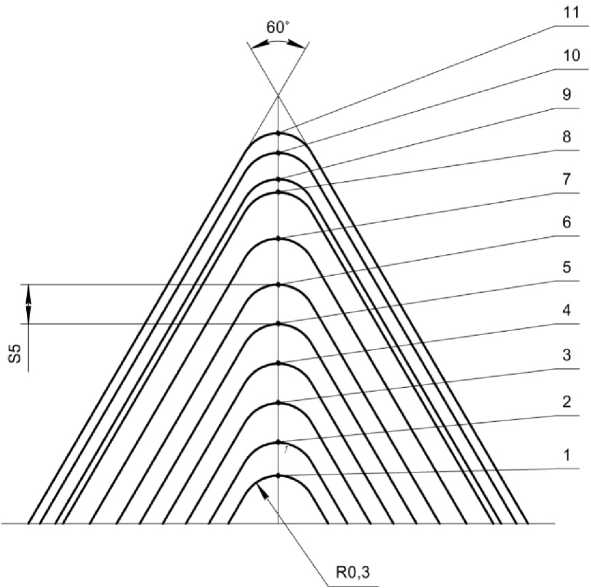

Многогранные неперетачиваемые пластины типоразмера 19 7612.0352.160403 ГОСТ 25003–81 из режущей керамики ВОК-60 по ГОСТ 26630–85 имели радиус на вершине, равный 0,3 мм, задний угол керамических пластин а = 0°. Упрочняющая фаска имела размеры f = 0,2 мм и у f =- 20 ° (рис. 2).

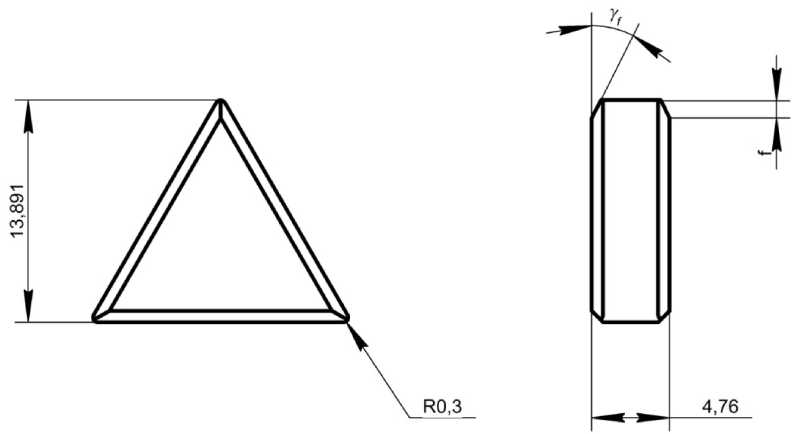

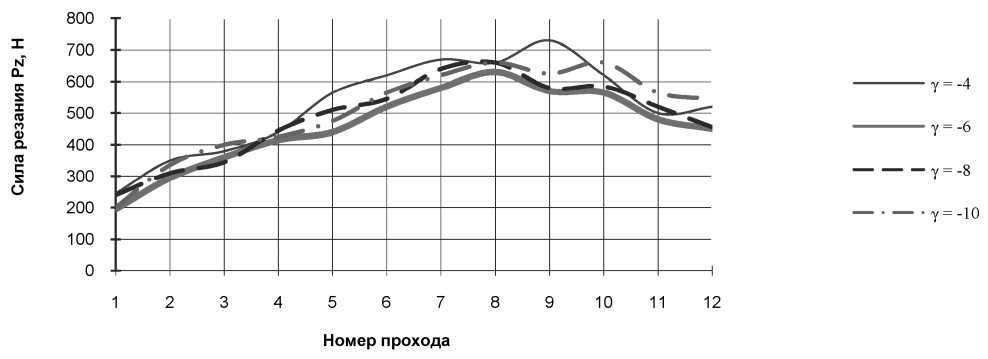

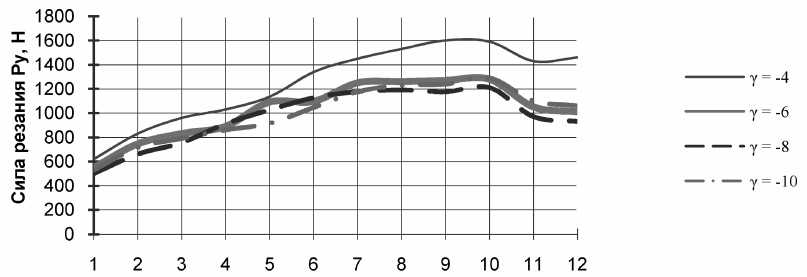

На рис. 3 и 4 показаны графики зависимостей, составляющих Pz и P y силы резания для различных проходов по схеме вырезания впадины и переднего угла у , измеренного в плоскости, перпендикулярной оси заготовки (вектора врезания пластины), и являющегося для стандартных пластин единственным геометрическим параметром, при помощи которого можно управлять процессом резания.

Анализ представленных зависимостей показывает, что как сила Pz , так и сила Py возрастают с увеличением t и достигают наибольшей величины при t = 0,8...0,9 мм. Передний угол у в ис- следованном диапазоне t на величину сил Pz и Py влияет слабо, кроме значения угла γ = –4°. Это обстоятельство может быть объяснено тем, что с изменением переднего угла происходит равноценное изменение и заднего угла, приводящее к изменению характера протекания процессов на контактных площадках задней поверхности.

Таблица 3

Величины заглубления и подачи врезания на каждом проходе

|

№ прохода |

Подача Si , мм |

Глубина врезания, t , мм |

|

1 |

0,125 |

0,125 |

|

2 |

0,1 |

0,225 |

|

3 |

0,1 |

0,325 |

|

4 |

0,1 |

0,425 |

|

5 |

0,1 |

0,525 |

|

6 |

0,1 |

0,625 |

|

7 |

0,1 |

0,725 |

|

8 |

0,1 |

0,825 |

|

9 |

0,075 |

0,9 |

|

10 |

0,075 |

0,975 |

|

11 |

0,075 |

1,05 |

|

12 |

0,05 |

1,1 |

Рис. 2. Режущая пластина (керамика)

Рис. 3. Зависимость составляющей Pz силы резания от переднего угла на вершине γ и глубины врезания: керамическая стандартная пластина, резьба М 39×2, сталь 35Х3НМ, V = 80 м/мин, R = 0,3 мм

Рис. 4. Зависимость составляющей Py силы резания от переднего угла на вершине Y и глубине врезания: керамическая стандартная пластина, резьба М 39×2, сталь 35Х3НМ, V = 80 м/мин, R = 0,3 мм

При значении переднего угла Y = -4° задний угол при вершине равен а в = 4 ° , а на боковых сторонах всего а б = 2 ° . Такое значение заднего угла значительно меньше рекомендуемых при обработке сталей. Возможно, вследствие упругих деформаций обрабатываемого материала происходит затирание по задней поверхности и, соответственно, увеличение составляющих силы резания за счет повышенного трения по задней поверхности и упругого восстановления материала.

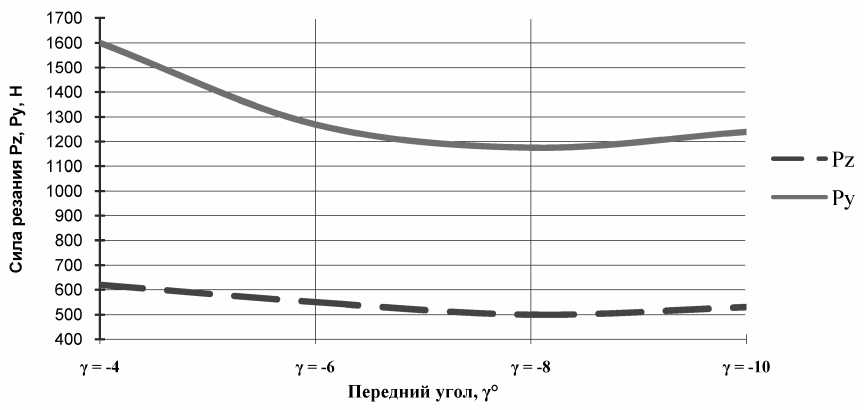

На рис. 5 представлена зависимость составляющих силы резания на 9-м проходе от изменения переднего угла.

Рис. 5. График влияния переднего угла на составляющие силы резания

Из условия минимизации составляющих силы резания P z и P y некоторое предпочтение можно отдать углу Y = -6^-10° для керамических пластин, обеспечивающем заметное снижение силы P y .

Обращает на себя внимание большая величина радиальной силы P y при резании керамической пластиной по сравнению с главной составляющей Pz , что связано с наличием на ней упрочняющей фаски. Завод технической керамики и ГОСТ 25003-81 допускают изготовление пластинок на заказ с измененными параметрами фаски. Нами были проведены эксперименты по влиянию ширины и угла наклона фаски на силы резания. Принятые параметры показаны в табл. 4.

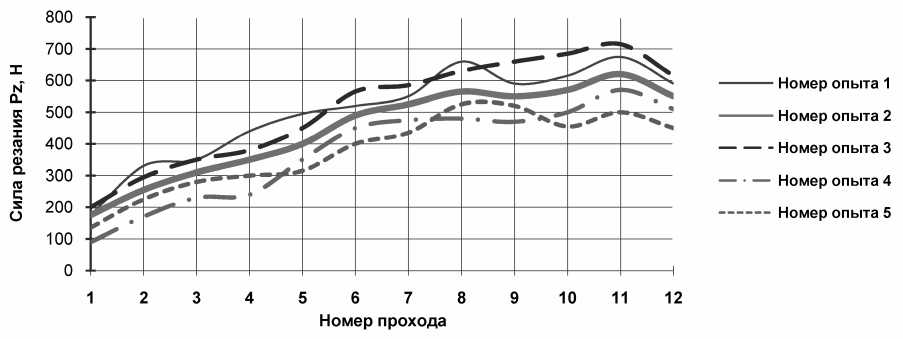

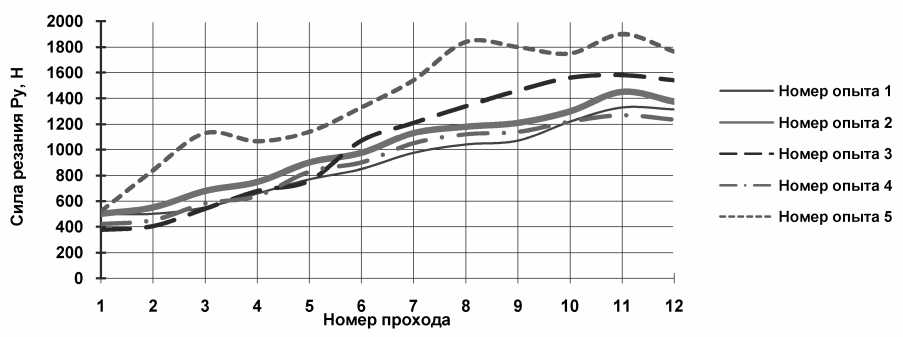

Влияние угла наклона фаски Y у и ее величины f на силы резания показано на рис. 6 и 7.

Единственной геометрии фаски, оптимизирующей одновременно силы Pz и Py , не существует, однако уменьшение ширины фаски и угла ее наклона снижает силу Py . Сопоставление гра- фиков на рис. 6 и 7 показывает, что при нарезании резьбы керамическими пластинками близкое к минимальному для обеих составляющих силы Pz и Py дают пластинки в 4-м опыте, т. е. с параметрами f = 0,1 мм, γf = 30°.

Параметры упрочняющей фаски на пластинке

Таблица 4

|

№ опыта |

1 |

2 |

3 |

4 |

5 |

|

Параметры пластинки |

f = 0,1 мм, γ f = 10° |

f = 0,3 мм, γ f = 10° |

f = 0,2 мм, γ f = 20° |

f = 0,1 мм, γ f = 30° |

f = 0,3 мм, γ f = 30° |

Рис. 6. Величина составляющей силы резания Pz при нарезании резьбы керамическими пластинками, Н, (М39Ч2, сталь 35Х3НМ, V = 80 м/мин, γ = –10°)

Рис. 7. Величина составляющей силы резания Py при нарезании резьбы керамическими пластинками, Н (М39Ч2, сталь 35Х3НМ, V = 80 м/мин, γ = –10°)

Проведенные пробные эксперименты показывают, что режущая керамика может быть использована при нарезании резьб на закаленных и отпущенных заготовках, причем при скорости резания в 2 раза большей, чем при точении резьбы твердосплавными пластинками известных мировых фирм. Это может быть обосновано более высокой теплостойкостью керамики относительно металлокерамических твердых сплавов [20-30].

Для получения более точных рекомендаций необходимо провести дополнительные исследования влияния геометрии пластинки на её формоустойчивость, а также влияния режимов резания, в том числе и схемы резания, на прочность пластинки, силы резания и стойкость инструмента. При оптимизации геометрических параметров пластинок возможно высокопроизводительно нарезать резьбы на закаленных заготовках из высокопрочных материалов, что в сочетании с меньшей стоимостью материала пластинок сулит существенные экономические преимущества.

Список литературы Повышение производительности точения резьбы резцами с керамическими пластинками

- Astakhov V.P., Shvets S.V. Interaction Between Deformation and Thermal Waves in Metal Cutting. Int. J. of Advances in Machining and Forming Operations, 2010, vol. 2, рр. 1-18.

- Kishawy H.A., Hosseini A., Moetakef-Imani B., Astakhov V.P. An Energy Based Analysis of Broaching Operation: Cutting Forces and Resultant Surface Integrity. CIRP Annals -Manufacturing Technology, 2012, vol. 61, iss. 1, pp. 107-110.

- Abushawashi Y., Xiao X., Astakhov V.P. FEM Simulation of Metal Cutting Using a New Approach to Model Chip Formation. Int. J. Advances in Machining and Forming Operations, 2011, vol. 3, pp. 71-92.

- Astakhov V.P. Machinability: Existing and Advanced Concepts. Chapter 1: Machinability of Advanced Materials. Ed. by J.P. Davim. Waley, 2014, London, pp. 1-56.

- Astakhov V.P. A Treatise on Material Characterization in the Metal Cutting Process. Part 2: Cutting as the Fracture of Workpiece Material. Journal of Materials Processing Technology, 1999, vol. 96 (1-3), pp. 34-41.

- Astakhov V.P. On the Inadequacy of the Single-Shear Plane Model of Chip Formation. International Journal of Mechanical Sciences, 2005, vol. 47, pp. 1649-1672.

- Atkins A.G. Modelling Metal Cutting Using Modern Ductile Fracture Mechanics: Quantitative Explanations for Some Longstanding Problems. International Journal of Mechanical Science, 2003, vol. 43, рp. 373-396.

- Bai Y., Wierzbicki T. A New Model of Metal Plasticity and Fracture with Pressure and Lode Dependence. International Journal of Plasticity, 2008, vol. 24, no. 0749-6419, pp. 1071-1096.

- Didjanin L., Kovac P. Fracture Mechanisms in Chip Formation Processes. Materials Science and Technology, 1997, vol. 13, рp. 439-444.

- Guo Y.B., Yen D.W. Study of Discontinuous Chip Formation in Had Machining. Journal of Materials Processing Technology, 2004, vol. 155-156, pp. 1350-1356.

- Vargus. Catalog Lathe Threading Tool. http://www.its77.ru/katalogi-proizvoditelej/vargus-instrument-rezbona eznoj/vargus.html.

- Иванов В.В., Сорокин Е.В., Павлова Е.В. Сравнение режущих свойств керамики различных марок. СТИН. 2007. № 8. С. 39-40.

- Денисов В.Г., Федин Е.И., Ямников А.С. Влияние геометрии резьбовых резцов с режущей керамикой на точность профиля резьбы и силы резания. Сб. науч. тр. «Исследования в области технологии механической обработки и сборки». Тула, ТПИ, 1985. С. 69-75.

- Duan C.Z., Dou T., Wang M. Research on Influence of Material Hardness and Cutting Conditions on Serrated Chip Formation Process during High Speed Machining of AISI 1045 Hardened Steel. Computer Engineering and Technology (ICCET), AMAE Int. J. on Production and Industrial Engineering, June 2011, vol. 02, no. 01, 2nd. рр. 321-324.

- Hill R. The Mechanics of Machining: a New Approach. Journal of the Mechanics and Physics of Solids, 1954, vol. 3, pp. 47-53.

- Astakhov V.P., Xiao X. A Methodology for Practical Cutting Force Evaluation Based on the Energy Spent in the Cutting System. Machining Science and Technology, 2008, vol. 12, pp. 325-347.

- Elices M., Guinea G.V., Gomez J., Planas J. The Cohesive Zone Model: Advantages, Limitations and Challenges. Engineering Fracture Mechanics, 2002, vol. 69, pp. 137-163.

- Merchant M.E. Mechanics of the Metal Cutting Process. II. Plasticity Conditions in Orthogonal Cutting. Journal of Applied Physics, 1945, vol. 16, pp. 318-324.

- Бобров В.Ф. Многопроходное нарезание крепежных резьб резцом. М., Машиностроение, 1982. 104 с.

- Ye G.G., Xue S.F., Ma W., Jiang M.Q., Ling Z., Tong X.H., Dai L.H. Cutting AISI 1045 Steel at Very High Speeds. International Journal of Machine Tools and Manufacture, 2012, vol. 56, pp. 1-9.

- Abukhshim N.A., Mativenga P.T., Sheikh M.A. Heat Generation and Temperature Prediction in Metal Cutting: A Review and Implications for High Speed Machining. International Journal of Machine Tools and Manufacture, 2006, vol. 46, no. 0890-6955, pp. 782-800.

- Huq M.Z., Celis J.P. Expressing Wear Rate in Sliding Contacts Based on Dissipated Energy. Wear, 2002, vol. 252, pp. 375-383.

- Ivanov V.V., Chuprikov A.O. Improving Accuracy of Turning Thin-Walled Parts. Bulletin of Engineering, 2012, № 6, рр. 60-61.

- Nabhani F. Wear Mechanisms of Ultra-Hard Cutting Tools Materials. Journal of Materials Processing Technology, 2001, vol. 115, no 3, рp. 402-412.

- Luo S.Y., Liao Y.S., Tsai Y.Y. Wear Characteristics in Turning High Hardness Alloy Steel by Ceramic and CBN Tools. Journal of Materials Processing Technology, 1999, vol. 88, pp. 114-121.

- D'Errico G.E., Bugliosi S., Calzavarini R., Cuppini D. Wear of Advanced Ceramics for Tool Materials. Wear, 1999, vol. 225-229, рp. 267-272.

- Schulz H., Reuter U. Wear Mechanism for the High Speed Machining of CGI. Production Engineering, 2000, vol. VII/1, рр. 3-16.

- Zhao J., Zhang J., Ai X. Relationship Between the Thermal Shock Behavior and Cutting Performance of a Functionally Gradient Ceramic Tool. Journal of Materials Processing Technology, 2002, vol. 129, iss.1-3, рp. 161-166.

- Шарова Т.В., Гарасев Э.Ю., Шаров С.И. Анализ путей повышения эффективности лезвийной обработки деталей. Вестник Рыбинского гос. авиац. техн. ун-та им. П.А. Соловьева. 2014. № 2 (29). С. 57-64.

- Волков Д.И., Проскуряков С.Л., Тарасов С.С. Применение инструмента из минералокерамики для окончательной высокоскоростной токарной обработки деталей из жаропрочных литейных сплавов. Вестник Рыбинского гос. авиац. техн. ун-та им. П.А. Соловьева. 2013. № 3 (26). С. 59-65.