Повышение вариативности выпускаемой товарной продукции установки каталитического риформинга

Автор: Трифонов П.И., Попов С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

Стабильный риформат установок каталитического риформинга, в частности установки CCR, содержит в себе большое количество (до 77%масс.) ароматических углеводородов, из них треть - ксилолы. На промышленных установках при выпуске товарных бензинов возникает ситуация, когда показатель октанового числа превышает необходимое значение. В связи с этим существует возможность выделения из стабильного риформата потока суммарных ксилолов, что позволит повысить вариативность выпускаемой товарной продукции и привести показатель октанового числа к нормативному значению. В работе выполнено исследование возможных вариантов схемы выделения ксилолов из стабильного риформата для увеличения вариативности выпускаемой товарной продукции. Для оценки достигаемых показателей возможных технологических схем выделения из стабильного риформата ксилольной фракции были рассмотрены следующие варианты: сложная колонны с боковым отбором ксилольной фракции, сложная колонна со стриппинг секцией и схема из двух последовательно соединённых ректификационных колонн. Исследование выполнено с использованием моделирующей системы UniSim Design. Предложена двух колонная технологическая схема блока вторичной ректификации стабильного риформата, обеспечивающая достижение содержания ксилольной фракции в товарном продукте более 97%масс. при 84%-ом отборе ксилолов от их содержания в потоке питания предлагаемой технологической схемы. Число клапанных тарелок составляет 50 для первой колонны и 70 для второй, С учётом стоимости проектно-изыскательных работ, поставки материально-технических ресурсов, а также затрат на строительно-монтажные работы, срок окупаемости предлагаемого проекта составит 3,5 года.

Каталитический риформинг, ксилолы, ректификация, моделирование, unisim design

Короткий адрес: https://sciup.org/140308573

IDR: 140308573 | УДК: 665.644.4:547.534.2:66.011 | DOI: 10.20914/2310-1202-2024-3-258-266

Текст научной статьи Повышение вариативности выпускаемой товарной продукции установки каталитического риформинга

Нефтехимическая отрасль и производство нефтехимических продуктов является основой развития промышленности. Одним из основных видов сырья в нефтехимии являются ароматические углеводороды, а именно ксилолы.

Ксилолы (диметилбензолы) получают из нефти путём каталитического риформинга прямогонной бензиновой фракции или при коксовании угля. Ключевой сферой применения параксилола является производство терефталевой кислоты (ТФК), ортоксилола – производство фталевого ангидрида. В качестве товарного продукта ксилолы применяются главным образом в качестве растворителей.

В большом количестве работ рассматриваются технологии по выделению ксилолов методом экстракции [1–4]. Данный метод эффективен, но не применим к нефтеперерабатывающему предприятию в связи со своими высокими капиталозатратами.

Из-за схожих химических структур и физических свойств углеводородную смесь бензола, толуола и ксилолов сложно разделить классической ректификацией. Для их более чёткого фракционирования может применяться мембранное разделение, где в качестве мембран могут использоваться материалы на основе полиамидов [6], модифицированной целлюлозы [7], а в работе [8] в качестве мембраны использовались уникальные материалы: сшитый полидиметил-силоксан и триацетата целлюлозы. Методы, описанные в данных работах, показали высокую селективность и надёжность.

В работах [9–10] рассматривается технология по выделению ксилолов методом ректификации. Установка состоит из 3 ректификационных колонн, в качестве сырья используется облегчённая фракцию с температурой кипения 105–127 ℃.

Особое место в разделении многокомпонентных систем, в том числе ароматических соединений, занимают схемы с применением колонн FTCDC, более известной как «колонна Петлюка». В работах [11–12] описывают функционирование таких колонн в качестве замены каскада, состоящего из 3-x последовательных ректификационных колонн, использующегося для фракционирования ароматических углеводородов, входящих в состав риформата.

Характерными особенностями таких схем является то, что все секции сложной колонны связаны между собой противоположно направленными потоками пара и жидкости (термической или тепловой связью), промежуточные по летучести продукты выделяются во внутренних точках схемы (точках, связанных с двумя различными секциями), ключевыми не обязательно являются крайние по летучести компоненты.

Термодинамические преимущества такого способа разделения обусловлены отсутствием термодинамических потерь при смешении потоков в зонах питания и отбора продуктовых фракций, а также термодинамических потерь при подводе и отводе тепла во всех точках вывода промежуточных по летучести продуктов. Вместе с тем такие системы обладают рядом недостатков, затрудняющих их промышленное использование: необходимость поддерживать одно и то же давление во всех колоннах комплекса, увеличение числа ступеней разделения по сравнению с традиционными схемами из простых двухсекционных колонн, а также усложняются схемы регулирования.

Проектирование процесса фракционирования риформата с использованием колонны с разделительной стенкой описано в [13, 14]. Показано, что при моделировании системы разделения получено хорошее согласование расчётных и экспериментальных данных, и сделан вывод о возможности снижения энергопотребления на 50%, что сможет сделать экономически выгодным инвестиции и эксплуатацию комплекса с разделительной стенкой.

Большое количество работ [15–18] уделено рассмотрению вопроса усовершенствованию работы реактора каталитического риформинга и использованию программ на основе кинетических моделей для прогнозирования выхода ароматических углеводородов и увеличения эффективности процесса.

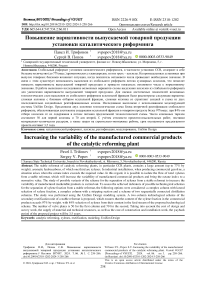

Стабильный риформат установок каталитического риформинга, в частности установки CCR, содержит в себе большое количество (до 77% масс.) ароматических углеводородов, из них треть – ксилолы (рисунок 1).

На промышленных установках при выпуске товарных бензинов возникает ситуация, когда показатель октанового числа (ОЧ) превышает необходимое значение. В связи с этим существует возможность выделения из стабильного риформата потока суммарных ксилолов, что позволит повысить вариативность выпускаемой товарной продукции и привести показатель ОЧ к нормативному значению.

Цель работы – исследование возможных вариантов схемы выделения ксилолов из стабильного риформата установки CCR для увеличения вариативности выпускаемой товарной продукции.

Методы

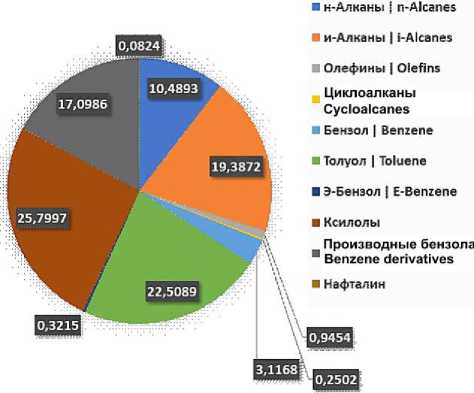

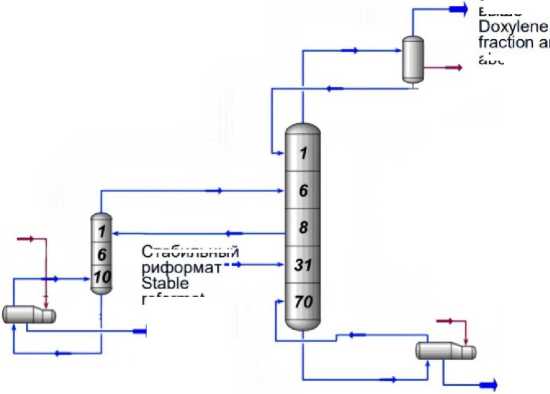

Продуктом установки CCR является высокооктановый компонент – риформат. На рисунке 2 представлен фрагмент технологической схемы блока стабилизации установки, с которого выходит готовый продукт.

Рисунок 1. Диаграмма состава стабильного риформата, % масс.

Figure 1. Diagram of the composition of a stable reformat, % by weight

В соответствии с технологической схемой нестабильный риформат проходит теплообменник Т-1 поступает на питание 21 тарелки колонны-дебутанизатора К-1. Верхний охлаждённый продукт поступает в сепаратор С-1, где происходит разделение газовой и жидкой фазы. С низа колонны отводится стабильный риформат, часть которого при помощи насоса Н-1 подаётся на подогрев колонны К-1, а балансовое количество проходит через теплообменники Т-1; Т-4; Т-5 и поступает в товарный парк.

В таблице 1 показан усреднённый состав стабильного риформата установки CCR.

Из таблицы 1 видно, что в составе риформата содержится большое количество ксилолов ~28,2%масс. ОЧ которого составляет 116 пунктов по исследовательскому методу (ИМ). Для промышленных предприятий с целью изменения октанового числа автомобильного бензина существует принципиальная возможность выделения ксилольной фракции для варьирования данного показателя.

Исследования проводили с использованием моделирующей программной среды Unisim Design. В качестве математического пакета для расчёта термодинамических свойств компонентов технологических потоков использовали метод Peng-Robinson.

Рисунок 2. Фрагмент схемы блока стабилизации типовой установки каталитического риформинга

Figure 2. A fragment of the scheme of the stabilization unit of a typical catalytic reforming unit

Результаты и обсуждение

Для оценки достигаемых показателей возможных технологических схем выделения из стабильного риформата ксилольной фракции были рассмотрены следующие варианты: сложная колонны с боковым отбором ксилольной фракции, сложная колонна со стриппинг секцией и схема из двух последовательно соединённых ректификационных колонн. Во всех вариантах используются клапанные тарелки с кпд = 0,8.

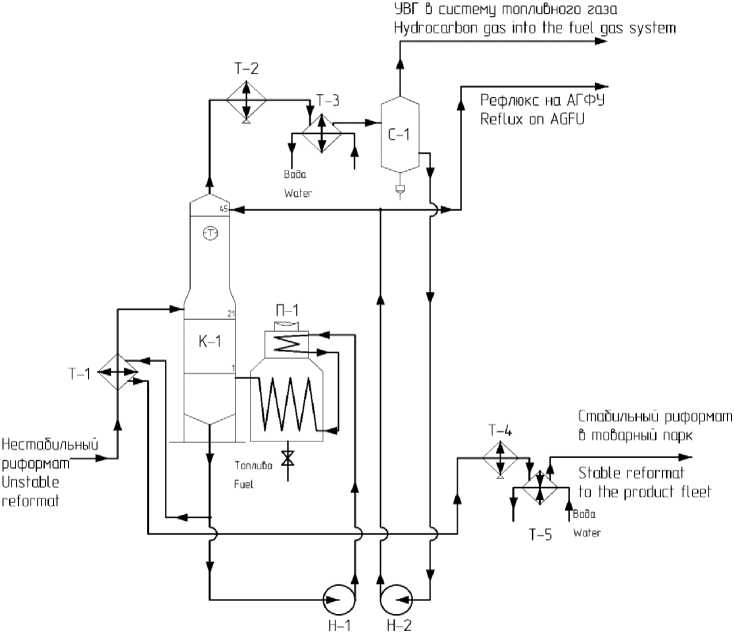

Схема сложной колонны с боковым отбором ксилольной фракции показана на рисунке 3. В качестве критерия оптимизации работы колонны выбрано количество отбираемых суммарных ксилолов и качественный состав получаемой фракции. Расчёты показали, что даже при числе тарелок в аппарате N = 170 в отбираемом боковом погоне содержание суммарных ксилолов составляет величину не более 82,2% масс. при 80%-ом отборе ксилолов от их потенциального содержания в питании колонны. Согласно нормативной документации по качеству суммарных ксилолов ихсодержание во фракции должно быть более

97% масс., следовательно, использование рассматриваемого варианта нецелесообразно.

Досилольная фракция

Do xylene fraction

Ксилольная фракция и выше Xylene fraction and above

Рисунок 3. Схема сложной колонны с боковым погоном ксилольной фракции

-

Figure 3. Diagram of a complex column with a side slope of the xylene fraction

На рисунке 4 приведено аппаратурное оформление блока вторичный ректификации риформата, представляющий собой схему сложной колонны со стриппинг-секцией для отбора кси-лольной фракции.

Таблица 1.

Состав потока стабильного риформата (a, b), поступающего в товарный парк

Table 1.

Composition of the stable reformate stream (a, b) coming to the commodity depot

|

Компоненты Components |

Содержание, % масс. Content, % by weight |

(a) |

Компоненты Components |

Содержание, % масс. Content, % by weight |

(b) |

|

Пропан | Propane |

0,6285 |

Циклогексан | Cyclohexane |

0,0500 |

||

|

i-Бутан | i-Butane |

1,4410 |

2-Мгексан | 2-Mhexane |

3,0577 |

||

|

1-Бутен | 1-Butene |

0,0326 |

23-Мпентан | 23-Mpentane |

1,1860 |

||

|

н-Бутан | n-Butane |

1,5969 |

11-Мциклопентан 11-Mcycpentan |

0,0338 |

||

|

2М-1-Бутен | 2М-1-butene |

0,2910 |

3-Мгексан | 3-Mhexane |

3,7839 |

||

|

3М-1-Бутен | 3М-1-butеnе |

0,0047 |

3-Этилпентан | 3-Epentane |

0,4097 |

||

|

i-Пентан | i-Pentane |

3,0961 |

1-Гептен | 1-Heptene |

0,0128 |

||

|

н-Пентан | n-Pentane |

1,5015 |

н-Гептан | n-Heptane |

2,8621 |

||

|

1-Пентен | 1-Pentene |

0,3259 |

22-Мгексан | 22-Mhexane |

0,1641 |

||

|

22-Мбутан | 22-Мbutаnе |

0,2165 |

Толуол | Toluene |

21,3384 |

||

|

23-Мбутан | 23-Мbutаnе |

0,1723 |

23-Мгексан | 23-Mhexane |

0,1723 |

||

|

2-Мпентан | 2-Мреntаnе |

0,9032 |

2-Мгептан | 2-Mheptane |

0,6099 |

||

|

3-Мпентан | 3-Мреntаnе |

0,6867 |

н-Октан | n-Octane |

0,7414 |

||

|

2М1С5 = | 2-Methyl-1-pentene |

0,0175 |

Этилбензол | E-Benzene |

0,3512 |

||

|

н-Гексан | n-Hexane |

0,7519 |

м-Ксилол | m-Xylene |

13,2958 |

||

|

тр 2-Гексен | tr2-Hexene |

0,0128 |

п-Ксилол | n-Xylene |

5,6400 |

||

|

22-Мпентан | 22-Mpentane |

0,5284 |

о-Ксилол | o-Xylene |

9,2452 |

||

|

24-Мпентан | 24-Mpentane |

0,5133 |

н-Нонан | n-Nonane |

0,2060 |

||

|

Мциклопентан | Mcyclopentan |

0,1280 |

тр- С3 = Бензол | tr-С3 = Benzene |

20,7902 |

||

|

223-Мбутан | 223-Mbutane |

0,0791 |

Нафталин | Naphthalene |

0,1234 |

||

|

Бензол | Benzene |

2,5048 |

||||

|

33-Мпентан | 33-Mpentane |

0,4935 |

Итого | Total |

100,0000 |

Досилольная фракция и выше

Стабильный reformat

4 Ксилолы Xylene

above

Ксилольная фракция и выше Xylene fraction and above

Рисунок 4. Схема сложной колонны со стриппинг-секцией для отбора ксилольной фракции

-

Figure 4. Diagram of a complex column with a stripping section for the selection of the xylene fraction

Стабильный риформат после блока стабилизации поступает на 31 тарелку колонны, в которой кубовым продуктом происходит отделение тяжёлой фракции, состоящей из ароматических углеводородов С9+, с верху колонны выходит доксилольная фракция, подогрев осуществляется за счёт рибойлера. Давление куба колонны составляет 750 кПа, а верхней части 700 кПа. Часть ксилольной фракции отбирается при помощи стриппинг-секции, поток направляется с 8 тарелки основной колонны. Для подогрева стриппинг-секции используется рибойлер, обеспечивающий наиболее чёткую ректификацию и высокую чистоту ксилольной фракции. С куба стриппинг-секции происходит отбор ксилольной фракции, которая может направляться на отгрузку в товарный парк.

В рассматриваемом варианте в отбираемом со стриппинг-секции потоке содержание суммарных ксилолов составляет величину не менее 97,8% масс. при 84%-ом отборе ксилолов от их содержания в питании колонны. Приведенные результаты показывают возможность использования данного варианта технологической схемы для выделения ксилоловой фракции.

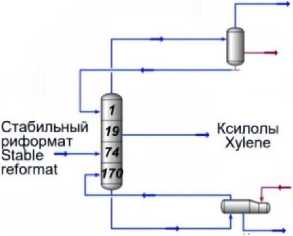

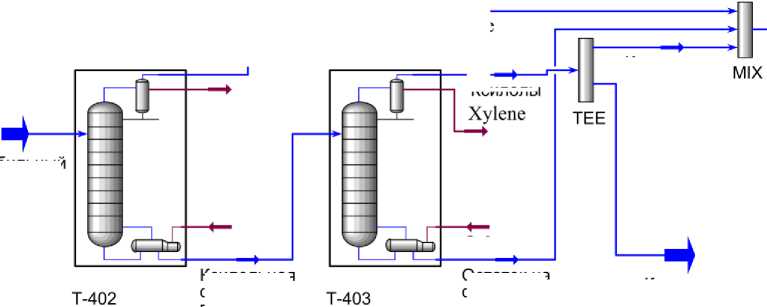

На рисунке 5 показан возможный вариант технологической схемы блока вторичной ректификации стабильного риформата с двумя последовательными ректификационными колоннами. Колонна Т-402 будет расположена после блока стабилизации, что позволит варьировать количество отводимого риформата на блок вторичной ректификации с помощью клапана, привязанного к расходомеру, который будет установлен на вновь монтируемую линию, а также позволит осуществлять ремонт данного блока без полной остановки секции риформинга.

Доксилольная Lip to xylene фракция fraction

Ксилолы

Риформат

Reformat

Стабильный риформат Stable reformat

Остаток на смешение

Balance for mixine

Ксилолы отгрузка

Xylenes shipment

Ксилольная фракция и выше

Xylene fraction and above

Рисунок 5. Схема блока вторичной ректификации риформата

-

Figure 5. Diagram of the reformat secondary rectification unit

Поток стабильного риформата поступает на 22 тарелку колонны Т-402, значения его технологических параметров представлены в таблице 2 (синий цвет – задаваемые значения, чёрный – расчётные данные).

Целью колонны является отведение докси-лольной фракции. Кубовый продукт колонны, содержащий в своём составе ксилольную фракцию и выше, направляется в колонну Т-403.

Выполненными расчётами установлено, что для наиболее полного отделения докси-лольной фракции из стабильного риформата колонна Т-402 должна содержать 50 клапанных трёх-поточных тарелок с кпд = 0,8. При уменьшении числа тарелок колонны Т-402 содержание близко кипящих компонентов, таких как этилбензол и толуол в кубовом продукте, возрастает, что ухудшает качество получаемых суммарных ксилолов.

Кубовый продукт колонны Т-402 поступает на 12 тарелку колонны Т-403, целью которой является извлечение ксилольной фракции, которая будет отводится с верха колонны. В качестве контактных устройств были выбраны клапанные трёх-поточные тарелки с кпд = 0,8. Количество тарелок (n) составляет 70 штук. Основные параметры колонн Т-402 и Т-403 приведены в таблице 3.

При уменьшении числа тарелок n < 70 чистота ксилольной фракции падает.

В рассматриваемом варианте двух колонной ректификационной системы в отбираемом потоке (поток Ксилолы отгрузка, рисунок 5) содержание суммарных ксилолов составляет величину не менее 97,8% масс. при 84%-ом отборе ксилолов от их содержания в питании колонны (таблица 4), то есть получены показатели, аналогичные варианту схемы колонны со стриппинг-секцией. Следовательно, использование данного варианта технологической схемы также возможно для выделения ксилоловой фракции.

Таблица 2.

Параметры потока, входящего в колонну Т-402

Table 2.

Parameters of the flow entering the T-402 column

|

Название потока | Stream Name |

Стабильный риформат | Stable reformat |

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

|

Температура [о С] | Temperature [o C] |

38,50 |

|

Давление [кРа] | Pressure [kРа] |

882,6 |

|

Молярный поток [кмоль/ч] | Molar Flow [kmole/h] |

929,8 |

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

9,037 e + 004 |

|

Объёмный расход [м3/ч] | Std Ideal Lig Vol Flow [m3h] |

112.0 |

|

Молярная энтальпия [кДж/кгмоль] | Molar Enthalpy [kJ/kgmole] |

-4,689 e + 004 |

|

Молярная энтропия [кДж/кгмольо С] | Molar Entropy [kJ/kgmоlео C] |

32,31 |

|

Тепловой поток [кДж/ч] | Heat Flow [kJ/h] |

-4,360 e + 007 |

Таблица 3.

Параметры колонн Т-402 и Т-403

Table 3.

Parameters of columns T-402 and T-403

|

Параметры | Parameters |

Значение | The value |

параметра | of the parameter |

|

Колонна Т-402 | Column Т-402 |

Колонна Т-403 |Column Т-403 |

|

|

Число тарелок | Number of plates |

50 |

70 |

|

Давление верха, кПа | Top pressure, kРа |

900 |

400 |

|

Давление куба, кПа | Cube pressure, kРа |

1000 |

600 |

|

Температура верха, о С | Top temperature, о С |

190 |

200 |

|

Температура куба, о С | Cube temperature, о С |

267 |

259 |

|

Высота колонны, м | Column height, m |

25,0 |

35,0 |

|

Диаметр колонны, м | Column diameter, m |

3,4 |

3,4 |

Таблица 4.

Компонентный состав суммарных ксилолов

Table 4.

The component composition of total xylenes

|

Компоненты | Components |

Содержание, % масс. | Content, % by weight |

|

Толуол | Toluene |

0,03 |

|

23-Мгексан | 23-Mhexane |

следы | traces |

|

2-Мгептан | 2-Mheptane |

следы | traces |

|

н-Октан | n-Octane |

следы | traces |

|

Этилбензол | E-Benzene |

0,77 |

|

м-Ксилол | m-Xylene |

43,38 |

|

п-Ксилол | n-Xylene |

16,24 |

|

о-Ксилол | o-Xylene |

38,25 |

|

н-Нонан | n-Nonane |

0,95 |

|

тр- С3 = Бензол | tr-С3 = Benzene |

0,38 |

|

Нафталин | Naphthalene |

следы | traces |

|

Итого | Total |

100,00 |

Для промышленной реализации предложенного технологического узла необходимо смонтировать узел вторичной ректификации, состоящий из двух колонн, где в качестве подогревателей куба колонн будут использоваться рибойлеры. Расход суммарных ксилолов будет контролироваться при помощи регулирующего клапана, зависящего от показателя расхода, а для более точного анализа необходима установка поточного анализатора содержания ароматических углеводородов, в том числе ксилолов.

Среди рассмотренных выше возможных схем вторичный ректификации риформата наибольшую эффективность показали схемы с применением каскада колонн (рисунок 5) и сложная колонна со стриппинг-секцией (рисунок 4). В обоих вариантах чистота товарного продукта (ксилольная фракция) составляла более 97%. Однако аппаратурное оформление сложной колонны со стриппинг-секцией является менее предпочтительной, так как в процессе эксплуатации для обеспечения чёткости ректификации потребуется поддержание одинаковых давлений, а также усложняются схемы регулирования.

Для оценки возможности использовани-ясхемы, предложенной на рисунке 5, был проведён расчёт октанового числа стабильного риформата после выделения 35% ксилольной фракции от общего количества ксилолов. Установлено, что октановое число снизится в среднем на 0,4–0,5 пунктов, что незначительно повлияет на итоговый показатель автомобильного бензина

По данным рынка базовых продуктов нефтехимиии [19, 20] спрос и стоимость ксилоль-ной фракции имеет тенденцию непрерывного роста. Выполненные экономические расчёты с помощью программного обеспечения Aspen PIMS показали, что, учитывая стоимость проектноизыскательных работ, поставку материальнотехнических ресурсов, а также затраты на строительно-монтажные работы, срок окупаемости предлагаемого проекта составит 3,5 года.

Заключение

Анализ состава стабильного риформата установки CCR, а также выпускаемых автомобильных бензинов показал, что на ряде промышленных предприятий частичное извлечение суммарных ксилолов из риформата позволит получать как автомобильные бензины различных марок, так и важные продукты нефтехимии – ксилолы, которые можно применять как товарный продукт в качестве растворителей или направлять их на нефтехимические производства для получения других компонентов.

Предложена технологическая схема блока вторичной ректификации стабильного риформата, подобраны оптимальные режимы колонн, которые показали свою адекватность. Также были подобраны оптимальные направления потоков и предложены решения по управлению технологическим процессом.

Список литературы Повышение вариативности выпускаемой товарной продукции установки каталитического риформинга

- Капизова Н.Б., Каратун О.Н. Выделение ароматических углеводородов из риформата смешанным экстрагентом // Технологии нефти и газа. 2012. № 5. C. 12-13.

- Zhengxi Y.U. et al. Research progress and development trend in para-xylene production technology // Chemical Industry and Engineering Progress. 2020. V. 39. №. 12. P. 4984.

- Каратун О.Н., Капизова Н.Б. Выделение ароматических углеводородов из катализата риформинга // Актуальные инженерные проблемы химических и нефтехимических производств: материалы Всероссийской научно-практической конференции. Нижнекамск: ФГБОУ ВПО «КНИГУ», 2013. С. 36-38.

- Козин В.Г., Мухамадиев А.А. Термодинамическое и физико-химическое исследование смешанных растворителей // Нефтехимия. 2002. Т. 42. №. 4. С. 311-316.

- Коронатов Н.Н, Кузичкин Н.В., Федоров В.И. Выбор режимных параметров колонн блока ректификации установки суммарных ксилолов с целью получения целевой фракции оптимального состава // Химические науки. Приоритетные научные направления: от теории к практике. 2014 С. 122-128.

- Schleiffelder M., Staudt-Bickel C. Crosslinkable copolyimides for the membrane-based separation of p-/o-xylene mixtures // Reactive and Functional Polymers. 2001. V. 49. №. 3. P. 205-213.

- Masakazu H.Zh. Molecularly imprinted cellulose membranes for pervaporation separation of xylene isomers // Yoshikawa Journal of Membrane Science. 2015. № 478. P. 148-154.

- Durďáková T.-M. et al. Comparison of pervaporation and perstraction for the separation of pxylene/mxylene mixtures using PDMS and CTA membranes // Separation and Purification Technology, 2021. V. 274. P.118986.

- Ахметов С.А. Технология глубокой переработки нефти и газа: учебное пособие для вузов. Уфа: Гилем, 2002. 672 с.

- Коронатов Н.Н., Кузичкин Н.В., Федоров В.И. Влияние фракционного состава сырья ксилольного риформинга на степень ароматизации углеводородов С8 // Известия Санкт-Петербургского государственного технологического института (технического университета). 2013. № 19. С. 75-77.

- Lee J.Y., Kim Y.H., Hwang K.S. Application of a fully thermally coupled distillation column for fractionation process in naphtha reforming plant // Chemical Engineering and Processing: Process Intensification. 2004. V. 43. №. 4. P. 495-501

- Kim Y.H., Choi D.W., Hwang K.S. Industrial application of an extended fully thermally coupled distillation column to BTX separation in a naphtha reforming plant // Korean Journal of Chemical Engineering. 2003. V. 20. P. 755-761.

- Polovina S., Herceg S., Šarac A.N.A.G. Designing a divided wall column // Petroleum Technology Quarterly. 2016. V. 21. №. 1. P. 89-99.

- Kalita R., Kockler D., Ignat R-M. Use of Dividing Wall Columns for Process Intensification // Chemical Engineering. 2018. V. 69.

- Pishnamazi M., Taghvaie Nakhjir, A., Rezakazemi M., Marjani A. et al. Mechanistic modeling and numerical simulation of axial flow catalytic reactor for naphtha reforming unit // Plos one. 2020. V. 15. №. 11. P. e0242343.

- Baroutaji A, Wilberforce T, Ramadan M, Olabi AG. Comprehensive investigation on hydrogen and fuel cell technology in the aviation and aerospace sectors // Renew Sustain Energy Rev. 2019. V. 106. P. 31-40. https://doi.org/10.1016/j.rser.2019.02.022

- Oh Y.S., Nam J.H. A numerical study on the active reaction thickness of nickel catalyst layersused in a low-pressure steam methane reforming process // Int. J. Hydrogen Energy. 2021. V. 46. P. 7712-7721. https://doi.org/10.1016/j.ijhydene.2020.11.280

- Wang Q., Xue M., Lin B Le, Lei Z., Zhang Z. Well-to-wheel analysis of energy consumption, greenhouse gas and air pollutants emissions of hydrogen fuel cell vehicle in China // J. Clean. Prod. 2020. V. 275. P. 123061. https://doi.org/10.1016/j.jclepro.2020.123061

- Волкова А.В. Рынок базовых продуктов нефтехимии: олефины и ароматические углеводороды // Высшая школа экономики. 2019. 70 с.

- Shi Q. et al. A review of advances in production and separation of xylene isomers // Chemical Engineering and Processing-Process Intensification. 2021. V. 169. P. 108603.