Практические предложения как результат теоретических и экспериментальных исследований процесса экстрагирования из сырья растительного происхождения

Автор: Шишацкий Ю.И., Плюха С.Ю., Иванов С.С., Никель С.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (62), 2014 года.

Бесплатный доступ

Выполнены теоретические и экспериментальные исследования процессов экстрагирования из сырья растительного происхождения: ячменя, желудей и цикория жидким диоксидом углерода, а также люпина подсырной сывороткой. Определены качественные показатели экстрактов и шротов. Установлено, что они являются перспективными сырьевыми источниками для обогащённых и функциональных продуктов, поскольку содержат аминокислоты, витамины и микроэлементы. Молочно-растительный экстракт люпина, например, содержит 17 аминокислот, в том числе незаменимые, а также витамины и микроэлементы. Исследования качества шротов ячменя, желудей, цикория и люпина показало целесообразность их использования для обогащения пищевых продуктов. Показатели качества шротов представлены в данной работе в виде таблиц. Изложенное выше послужило основанием для разработки аппаратурно-технологических схем получения СО 2-экстрактов и их использования. Аппаратурно-технологическая схема получения СО 2-экстрактов из ячменя, желудей и цикория включает целый ряд оборудования: автотранспорт для доставки сырья на предприятие, скребковый гидротранспортёр, моечную машину, фотосепаратор для удаления некачественного сырья и посторонних примесей, обдувочную машину для удаления поверхностной влаги с сырья, моечную машину для очистки от кожуры, резательную машину, аппарат для сушки и обжарки, дробилку, вальцевой станок и установку для экстрагирования. Аппаратурное оформление технологии йогурта, обогащённого аминокислотами, микроэлементами и витаминами, которые содержатся в молочно-растительном экстракте в основном отличается от изложенного выше тем, что в качестве экстракта используется подсырная сыворотка, а извлечение целевого компонента осуществляется в вибрационном экстракторе. Аппаратурно-технологическая схема составлена в соответствии с отечественной технологией йогурта и дополнена оборудованием для подачи молочно-растительного экстракта в продукт. Это виброэкстрактор, сборник для экстракта, кожухотрубчатый теплообменник и холодильник. Изложены предпосылки при выборе теплообменника. Предложенная схема может быть использована при производстве других кисломолочных продуктов. Таким образом, разработанные авторами аппаратурно-технологические схемы вносят определённый вклад в решение комплексной переработки вторичного сырья растительного происхождения, которая является экономически и экологически целесообразной.

Аппаратурно-технологическая схема, молочно-растительный экстракт, химический состав шрота

Короткий адрес: https://sciup.org/14040310

IDR: 14040310 | УДК: 66-9

Текст научной статьи Практические предложения как результат теоретических и экспериментальных исследований процесса экстрагирования из сырья растительного происхождения

Иванов С.С., Никель С.А., 2014

Выполненные исследования процессов экстрагирования из ячменя, желудей и цикория жидким диоксидом углерода, а также из люпина подсырной сывороткой, определение качественных показателей экстрактов и шротов, показали, что они являются перспективными сырьевыми источниками для обогащённых и функциональных продуктов, поскольку содержат аминокис-

Так, молочно-растительный экстракт люпина содержит 17 аминокислот, в том числе незаменимые (валин, триптофан, фенилаланин и др.), витамины, микроэлементы [2].

Химический состав шротов ячменя, желудей и цикория представлен таблцах 1, 2 [3].

лоты, витамины и микроэлементы.

Т а б л и ц а 1

Химический состав шрота (г в 100 г продукта, %)

|

Наименование показателей, единицы измерения |

Значение показателей |

НД на методы испытания |

||

|

Ячмень |

Желуди |

Цикорий |

||

|

М.д. сырого протеина, % |

11,37 |

7,21 |

6,67 |

ГОСТ 13496.4 |

|

М.д. сырого жира % |

3,93 |

9,21 |

3,28 |

ГОСТ13496.15 |

|

Аминокислоты, %: |

МВИ М 04-38-2009 |

|||

|

аргинин |

0,253 |

0,297 |

0,0131 |

|

|

лизин |

0,0614 |

0,0468 |

0,0394 |

|

|

тирозин |

0,117 |

0,063 |

0,0182 |

|

|

фенилаланин |

0,685 |

0,472 |

0,348 |

|

|

гистидин |

0,0634 |

0,0627 |

0,136 |

|

|

лейцин |

0,139 |

0,0981 |

0,068 |

|

|

изолейцин |

0,067 |

0,0318 |

0,031 |

|

|

метионин |

0,042 |

0,0156 |

0,0178 |

|

|

валин |

0,081 |

0,0621 |

0,0519 |

|

|

пролин |

0,314 |

0,146 |

0,138 |

|

|

треонин |

0,078 |

0,057 |

0,043 |

|

|

серин |

0,0751 |

0,0692 |

0,029 |

|

|

аланин |

0,094 |

0,058 |

0,037 |

|

|

глицин |

0,157 |

0,071 |

0,086 |

|

|

цистин |

0,012 |

менее 0,01 |

менее 0,01 |

|

|

глутаминовая кислота |

2,836 |

1,213 |

0,951 |

|

|

аспарагиновая кислота |

0,962 |

0,827 |

0,383 |

|

Т а б л и ц а 2

Содержание микроэлементов в шроте

|

Наименование показателей, единицы измерения |

Значение показателей |

НД на методы испытания |

||

|

Ячмень |

Желуди |

Цикорий |

||

|

М.д. калия, мг/кг |

2,07 |

3,36 |

2,18 |

ПНД Ф 14.1:2:4.167-2000 |

|

М.д. кальция, % |

0,84 |

0,97 |

1,27 |

ГОСТ 26570 |

|

М.д. фосфора, % |

1,68 |

1,63 |

2,53 |

ГОСТ 26657 |

|

Содержание железа, мг/кг |

54,33 |

23,41 |

162,57 |

ГОСТ 26928 |

Изложенное выше послужило основанием для разработки аппаратурнотехнологических схем получения экстрактов и их использования.

Результаты исследования показали, что эффективное получение СО2-экстрактов возможно из измельченного в крупку или лепесток сырья. Предпочтительным по величине выхода экстрактивных веществ является ле- пестковая форма тела вследствие более развитой поверхности контакта фаз и очень малой толщиной лепестка, которая определяет уменьшение извилистости капилляров.

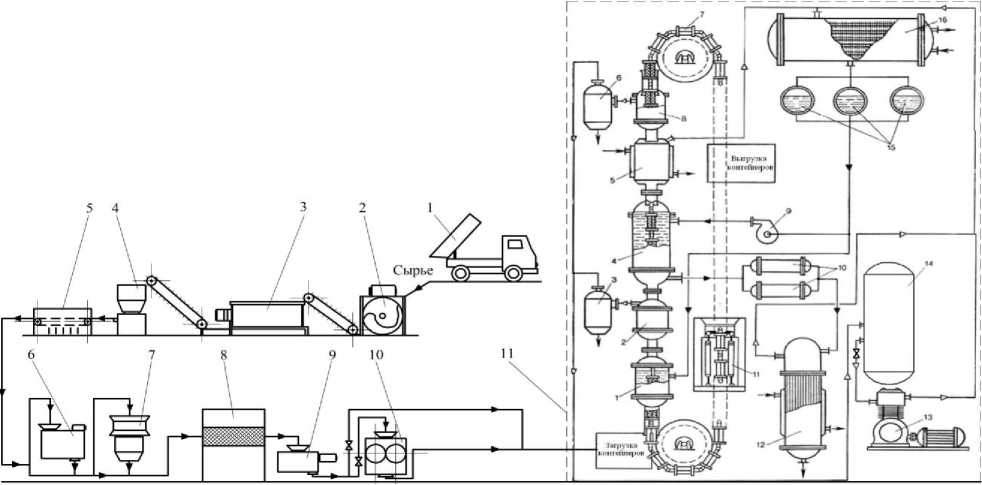

Нами разработана аппаратурнотехнологическая схема получения СО 2 -экстрактов из зёрен ячменя, жёлудя и корней цикория (рисунок 1).

Рисунок 1. Аппаратурно-технологическая схема производства СО2-экстрактов: 1-автотранспорт; 2-скребковый гидротранспортёр; 3-моечная машина; 4-фотосепаратор; 5-обдувочная машина; 6-машина для очистки от кожуры; 7-резательная машина; 8-аппарат для сушки и обжарки; 9-дробилка; 10-вальцовый станок; 11- установка для экстрагирования: 1-камера пропитки; 2, 8-камеры пониженного давления; 3, 6-циклоны; 4-экстрактор; 5-камера с паровой рубашкой; 7-контейнер с кассетой; 9-насос; 10-фильтры; 11-транспортирующий узел; 12-дистиллятор; 13-компрессор; 14-газгольдер; 15-сборные емкости; 16-конденсатор. (Позиции установки 11 набраны мелким шрифтом).

Привезённое сырье (рисунок 1) автотранспортом 1 поступает на скребковый гидротранспортёр 2, а затем в моечную машину 3. После мойки оно подаётся в фотосепаратор 4 для удаления брака и посторонних примесей. В обдувочной машине 5 удаляется поверхностная влага. Жёлуди направляются в машину для очистки от кожуры 6, а затем в резательную машину 7 и в аппарат для сушки и обжарки 8. Корни цикория, минуя машину 6, также изрезаются в машине 7, после чего сушатся и обжариваются. Зёрна ячменя направляются на сушку и обжарку непосредственно из обдувочной машины 5. После тепловой обработки сырьё измельчается в крупку в дробилке 9, а затем в лепесток на вальцовом станке 10. Затем сырьё направляется в экстракционную установку 11.

Экстракционная установка 11 работает следующим образом [4].

Измельчённое растительное сырьё загружается в сетчатые кассеты 7, которые устанавливаются в контейнеры и поступают в камеру 1.

Герметизация аппаратов 1, 2,4, 5, 8, 10, 12, 16 осуществляется за счет уплотнения фторопластовыми элементами, расположенными во всех разъёмных соединениях. В камере 1 происходит пропитка растительного сырья жидким растворителем, который подается из сборников 15. Пропитанное растворителем сырье направляется в камеру 2, где поддерживается пониженное давление. Из-за резкого изменения давления рас- творитель, находящийся в сырье, меняет агрегатное состояние, превращается в пар, вызывая разрушение структуры сырья и понижение его температуры. Пары растворителя через циклоны 3 и 6 отводятся в газгольдер 14.

Растительное сырье подается в экстрактор 4, где осуществляется контакт сырья с растворителем. Растворитель насосом 9 подается в экстрактор 4 из сборника 15. Получаемая мисцелла отводится через фильтры 10 в дистиллятор 12. Газообразный растворитель из дистиллятора направляют в конденсатор 16. Готовый продукт (экстракт) периодически отбирается из нижней части дистиллятора 12.

Проэкстрагированный материал (шрот) из экстрактора 4 через разделительный цилиндр перемещается в камеру с паровой рубашкой 5, где происходит отгонка остатков растворителя. После выхода контейнеров из камеры пониженного давления 8 происходит разгрузка шрота.

Предложенное техническое решение является универсальным, поскольку возможно эффективно реализовать процессы извлечения целевых компонентов, протекающие в телах растительного происхождения простейших геометрических форм. К таким формам относятся неограниченная пластина, неограниченный цилиндр, шар и др.

Аппаратурное оформление получения молочно-растительного экстракта люпина отличается от изложенного выше тем, что в ка- честве экстрагента используется подсырная сыворотка, а извлечение целевого компонента осуществляется в вибрационном экстракторе, одно из достоинств которого – существенное сокращение времени экстрагирования. Вследствие этого аппаратурно-технологическая схема для получения молочно-растительного экстракта в этой работе не приводится.

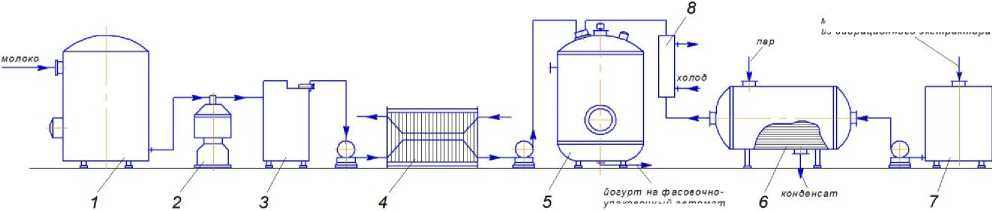

Рассмотрим аппаратурное оформление технологии йогурта, обогащённого аминокислотами, микроэлементами и витаминами, которые содержатся в молочно-растительном экстракте.

А.Й. Тамим и Р.К. Робинсон отмечают [5], что среди кисломолочных продуктов только йогурт распространился по всему миру вследствие приятного аромата и вкуса, идеального сочетания с фруктами, репутации как здоровой пищи.

молочная композиция из вибрационного экстрактора

упаковочный автомат

Рисунок 2. Аппаратурно-технологическая схема производства йогурта: 1 - ёмкость для нормальзации молока; 2 - сепаратор-молокоочиститель; 3 - гомогенизатор; 4 - пастеризационно-охладительная установка; 5 - ёмкость для заквашивания и сквашивания смеси; 6 - кожухотрубчатый теплообменник; 7 - сборник для молочнорастительного экстракта; 8 - холодильник.

Аппаратурно-технологическая схема (рисунок 2) составлена в соответствии с отечественной технологией йогурта и дополнена оборудованием для подачи в продукт молочнорастительного экстракта. Нормализация молока проводится в ёмкости 1, далее молочная смесь очищается в сепараторе-молокоочистителе 2 при температуре 43±2оС и гомогенизируется (позиция 3) при нормированном давлении и температуре 45-48 оС. Молочная смесь пастеризуется при температуре 85-87 °С с выдержкой 10-15 мин или при 92±2°С с выдержкой 2-8 мин с последующим охлаждением до температуры 40-42 °С в пастеризационно-охладительной установке 4. После термообработки и охлаждения смесь поступает в ёмкость 5 на заквашивание с последующим сквашиванием в течение 3-4 ч при t = 40-42 оС до образования сгустка. В этой же ёмкости сгусток перемешивается и охлаждается ледяной водой в течение 30-60 мин. Непрерывное перемешивание продолжается до образования однородной консистенции продукта, после чего последний перемешивается периодически до охлаждения сгустка до заданной температуры. В частично (25-30 °С) или полностью (6 °С) охлаждённый сгусток вносят плодово-ягодные наполнители. Охлаждённый (позиция 8) молочно-растительный экстракт также подаётся в ёмкость 5.

Предварительно он поступает из экстрактора (не показан) в сборнике 7, затем перекачивается носом в кожухотрубчатый теплообменник 6. В теплообменнике молочнорастительный экстракт движется во внут-ритрубном пространстве, а пар в межтрубном. Пастеризуется экстракт кратковременно при температуре 72 °С. В результате разрушаются все патогенные микроорганизмы, а вкус и сывороточные белки экстракта не изменяются.

После тщательного перемешивания йогурта в ёмкости 5 его подают на фасовочноупаковочный автомат. При выборе кожухотрубчатого теплообменника исходим из следующих предпосылок [1]:

-

1. Кожухотрубчатые теплообменники предназначены для быстрой пастеризации молока в потоке. Поскольку молочно-растительный экстракт максимально приближен по химическому составу, физическо-химическим свойствам, массовой доле сухих веществ и другим показателям к цельному молоку, то в нашем случае оправдано пастеризовать экстракт в выбранном рекуперативном теплообменнике.

-

2. Возможно получение высоких значений коэффициентов теплопередачи при оптимальных скоростях теплоносителей, а также когда коэффициент теплоотдачи с внутренней стороны стенки не является лимитирующим, термическое сопротивление стенки и вероятность отложений накипи и загрязнений малы.

-

3. В теплообменнике возможно создать чистый противоток, аппарат имеет простое устройство и доступен для периодической чистки.

Предложенная схема может быть также использована при производстве других кисломолочных продуктов.

Таким образом, разработанные авторами аппаратурно-технологические схемы вносят определённый вклад в решение комплексной переработки вторичного сырья растительного происхождения, которая является экономически и экологически целесообразной.