Практический опыт реализации блока оптимизации при планировании производства деталей в цехе

Автор: Батурин В.Н., Батурин Д.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Экономические науки

Статья в выпуске: 5 (62), 2016 года.

Бесплатный доступ

Рассматриваемая в статье проблема связана с тем, что большинство используемых в настоящее время методик и критериев для оценивания принимаемых решений не отражают реальную ситуацию в современных условиях в случае применения высокопроизводительного дорогостоящего оборудования. В статье представлены теоретические наработки и используемая на предприятии практическая методика обоснования выбора технологических решений, использующая для оценивания ряд новых критериев, в том числе уровень прибыли. Используемые критерии учитывают в комплексе изменение как себестоимости изготовления деталей, так и затрат времени на их обработку. Методика позволяет обосновать перевод деталей на дорогостоящие высокопроизводительные комплексы и эффективно планировать производство. Она может применяться в условиях многономенклатурных машиностроительных производств. Практическая реализация задачи показана на примере.

Технологическое решение, моделирование затрат, информационная база, оптимизация планирования, уровень прибыли

Короткий адрес: https://sciup.org/142148255

IDR: 142148255 | УДК: 621:658.512

Текст научной статьи Практический опыт реализации блока оптимизации при планировании производства деталей в цехе

Машиностроительные предприятия Восточной Сибири и Забайкалья представляют значительную долю в инфраструктуре промышленности и исторически развивались с 1930-х гг. Они представлены крупными заводами, которые производят летательные аппараты, точные электрические и гидравлические приборы, мостовые конструкции, производят ремонт подвижного состава для ряда железных дорог России и т.д. Большинство машиностроительных предприятий Восточной Сибири и Забайкалья имеют специфику многономенклатурного мелко- и среднесерийного производства. В этих условиях в цехах заводов региона небольшими партиями изготавливается большая номенклатура разных деталей. В последние годы машиностроительные предприятия по причинам физического и морального устаревания используемого производственного оборудования в значительной степени обновили свои основные фонды, закупив высокопроизводительные программные станки и комплексы импортных производителей - Японии, Кореи, Германии, Швейцарии и других стран. Для нужд технологического обеспечения станков были также приобретены импортные станочные и инструментальные приспособления, режущие и измерительные инструменты и устройства, а также технологические комплектующие, включая смазочно-охлаждающие жидкости. Поэтому в настоящее время станочный парк заводских цехов представлен оборудованием, которое значительно различается по возрасту, стоимости и производительности. Оно включает в себя старое недорогое низкопроизводительное универсальное оборудование и устаревшие программные станки отечественного производства, которые в целом пока составляют большую часть станочного парка. Однако на ряде заводов, таких как авиационный, доля современных станков приближается уже к половине. Детали как старых, так и новых заказов могут быть изготовлены на разном имеющемся производственном оборудовании. При этом ни по конструкции, ни по качеству они существенно различаться не будут и вполне могут быть использованы при сборке готовых изделий. Естественно, при изготовлении на программных центрах точность деталей будет выше, будет более низкий процент брака, меньше риски травматизма рабочих -станочников, а также выше культура производства. Однако детали, изготовленные в программных центрах и на нескольких универсальных станках, будут значительно отличаться по затратам времени и денежных средств на их изготовление. Естественно, положительный эффект будет при условии, если каждая партия изготавливаемых на производстве деталей попадет на те станки, на которых производственные расходы на изготовление будут минимальными. Однако при практической реализации такой возможности существуют следующие проблемы:

-

1. У технологов, которые принимают решение о выборе технологической траектории движения каждой изготавливаемой партии деталей, практически отсутствует мотивация для выбора лучшего решения. Эта мотивация должна базироваться не на субъективном желании и квалификации технологов, а на четком регламентированном механизме действий служб и работников, который должен быть на предприятии. Этот механизм должен включать:

-

- знание технологами используемых критериев оптимизации, их определения и выбор критерия для конкретных производственных условий (реализуется предприятием посредством организации учебы технологов, повышения ими своей квалификации);

-

- наличие программного пакета, с помощью которого технологи могут производить вычисление значений критериев оптимизации и выбирать лучшее решение (реализуется разработкой на предприятии системы оптимизации выбора технологических решений и программного пакета для необходимых расчетов);

-

- наличие управленческого решения, которое предписывает соответствующую учебу технологов, регламентирует их действия при выборе ими технологических решений, мотивирует их использовать программный пакет оптимизации выбора решений (реализуется посредством приказов, распоряжений, должностных инструкций, документов системы). В настоящее время технологи могут в лучшем случае оценивать только получаемые ими временные затраты на выбираемые технологические решения. Чтобы рассчитывать слагаемые себестоимости, технологам необходимы дополнительные многочисленные сведения, которыми они не располагают, а налаженной грамотной сетевой связи с экономическими службами у них, как правило, нет.

-

2. На машиностроительных предприятиях нашего региона нет четкой методики для реализации блока оптимизации при планировании производства. В литературных источниках в большинстве случаев выбор технологических решений осуществляется по минимальной себестоимости технологического решения и не зависит от затрат времени. Это неактуально в условиях использования высокопроизводительного оборудования, которое позволяет в несколько раз сокращать время изготовления изделия при незначительном увеличении его себестоимости. Данная проблема должна быть реализована углубленными теоретическими разработками

-

3. Нужен программный пакет оптимизации выбора технологических решений, который выполняет следующие этапы работ:

в этом направлении, благодаря которым будет разработана методика оценивания технологических решений в разных производственных условиях (ситуациях). Авторы активно работают в этом направлении.

-

– моделирует временные затраты на производство;

-

– содержит необходимую часть производственной информационной базы цеха, которая достаточна для определения основных слагаемых себестоимости изготовления детали (изделия);

-

– моделирует основные стоимостные затраты на обработку детали, например, стоимость одной минуты работы на определенном рабочем месте (станке), стоимость операции, усредненные значения прибыли, получаемые в единицу времени (в час) и другие экономические показатели.

-

4 . Необходимо осознание руководством предприятия внедрения блока оптимизации выбора технологического решения, как составной части системы бережливого производства. Нужна грамотная стратегия развития производства в целом и руководящие решения относительно ее продвижения с реализацией необходимых подсистем и блоков в жизнь.

Блок оптимизации выбора технологических решений может быть разработан по-разному как теоретически, так и технически и программно. Это субъективно зависит от многих факторов: от разработчиков, материальных возможностей, имеющегося опыта и т.д. Кроме того, с течением времени этот блок явно будет отрабатываться, корректироваться и совершенствоваться. Однако нас интересует принципиальный подход к решению проблемы оптимизации обоснования выбора технологических решений, тем более что в литературных источниках до конца этот вопрос не изучен и не отработан. Поэтому в исследованиях представляют научную новизну:

-

1) непосредственно методика проведения обоснования выбора технологического решения, использующая для оценивания разные критерии в зависимости от производственных условий и ситуации;

-

2) используемые для оценивания выбора технологических решений критерии, которые выбираются в зависимости от условий и ситуации и которые учитывают как стоимостные, так и временные затраты на производство изделий.

Рассмотрим на примере, как может быть реализован блок оптимизации выбора технологических решений для задач планирования производства в ООО «Предприятие «Аэротех». В целях защиты прав интеллектуальной собственности и разработок «Предприятия «Аэротех» будет структурно представлен фрагмент информационной производственной базы участка предприятия без указания имеющихся конкретных моделей оборудования и средств технологического оснащения. Все расчеты экономических параметров представляются в виде математических моделей и формул, которые в достаточной мере характеризуют технологические решения и дают возможность сравнивать их между собой, но не используются обычно в точных экономических и бухгалтерских расчетах.

Моделирование временных затрат на механическую обработку деталей может быть реализовано двумя способами:

-

1. Расчет основного времени (T o , мин) на обработку поверхности детали произвести по классической формуле технологии машиностроения:

-

2. Расчет основного времени по приближенной формуле в зависимости от вида обработки (1):

T o = (L вр. + L рез. + L пер. )/S м , где L вр. – длина врезания инструмента, мм; L рез. – длина резания детали, мм; L пер. – длина перебега инструмента, мм; Sм - минутная подача, равная So*n, где So - оборотная подача, мм/об.; N - число оборотов шпинделя станка, об./мин.

Расчет штучно-калькуляционного времени Т шк , мин:

Тшк = К * To, где К – поправочный коэффициент, учитывающий серийность производства и вид используемого станка (1).

T o = А ٠ L ٠ D ٠ i, где А – коэффициент при формуле (1); L, D – соответственно длина и диаметр обработки, мм; i – число проходов на обработку поверхности.

Расчет штучно-калькуляционного времени Т шк , мин:

Т шк = К ٠ T o , где К – поправочный коэффициент, учитывающий серийность производства и вид используемого станка (1).

Моделирование основных стоимостных затрат на механическую обработку детали может быть выражено суммой основных слагаемых себестоимости механической обработки затрат:

-

- на заработную плату С зп , руб.;

-

- на электроэнергию С э , руб.;

-

- на амортизацию оборудования, С а , руб.;

-

- на ремонт и содержание оборудования, С р , руб.;

-

- на используемые режущие инструменты, С и , руб.

С обр. = С зп + С э + С а + С р + С и .

Эти слагаемые наиболее весомые в составе себестоимости. Их общий вес в величине себестоимости составляет до 80 %.

Таким образом, затраты на заработную плату Сзп, руб. определятся следующим образом: Сзп= Счас ٠Тшк ٠ К / 60, где Счас – часовая тарифная ставка рабочего-станочника, руб./ч; Тшк – штучно-калькуляционное время, мин; К – коэффициент начислений на заработную плату, учитывающий все надбавки, отчисления и доплаты.

Затраты на электроэнергию С э , руб.:

С э = N ٠ С квт ٠ Т о / 60, где N - мощность оборудования, квт; С квт – стоимость за один кВт/ч, руб.; Т о – основное время обработки детали, мин.

Затраты на амортизацию оборудования С а , руб.:

С а = (Ц об. ٠ Т шк ) / (m ٠ F ٠ 60), где Ц об. – цена оборудования, руб.; m – срок амортизации в годах; дге Т шк – штучно-калькуляционное время обработки детали, мин.; F – годовой фонд времени работы оборудования, ч.

F = 8 ٠Ксм ٠ D, где Ксм – коэффициент сменности; D – число рабочих дней в году.

Затраты на ремонт и содержание оборудования составляют укрупненно 40 % от амортизационных затрат С р , руб.:

С р = 0.4 ٠ С а .

Затраты на используемый режущий инструмент С и , руб.:

С и = (Ц и ٠ Т о ) / (60 ٠Т ٠ (p+1)), где Ц и – средняя стоимость инструмента, руб.; Т о – основное время обработки детали, мин; Т – средний период стойкости режущего инструмента, ч; p – среднее число переточек режущего инструмента.

В расчетах примем число рабочих дней в году D = 250 р.д., средний период стойкости режущего инструмента – 1 ч, а стоимость 1 кВт∙ч – 3 руб.

В механическом участке предприятия «Аэротех» в основном изготавливают шланги и трубопроводы, а также соединительные детали гидравлических систем летательных аппаратов

(штуцеры, фланцы, угольники, тройники, крестовины и др.). Конструкция этих деталей содержит ряд симметричных поверхностей и элементов типа «тела вращения», и для их изготовления используются металлорежущие станки токарной группы, которые в основном представлены на участке недорогими универсальными токарно-винторезными и токарно-револьверными станками, а также отечественными токарными программными станками на базе универсальных, которые были произведены в 1970-1990-х гг. Однако за последние 10 лет «Предприятием «Аэротех» были закуплены современные импортные программные станки и комплексы Японии, Кореи и Германии. Эти станки отличаются высокими скоростями, производительностью и высокой стоимостью. В условиях экономического кризиса и падения курса отечественной валюты цена этих станков в рублевом эквиваленте является высокой и в разы и десятки раз превышает остаточную стоимость устаревшего отечественного оборудования. В силу этих причин детали, которые переводят для обработки на эти центры, с одной стороны, изготавливаются в несколько раз быстрее, однако благодаря значительному увеличению расходов на амортизацию оборудования, его ремонт и содержание, а также на используемое дорогостоящее технологическое оснащение (приспособления и инструменты) стоимостные расходы на производство этих деталей либо снижаются незначительно, либо возрастают. Рост себестоимости по сравнению с базовой (при обработке на старом оборудовании) расценивается как проигрыш, так как в классической экономической литературе обоснование выбора технологических решений производится по единственному критерию – себестоимости изготовления изделия. Арифметически получается, что если себестоимость повысилась даже на рубль, а время обработки при этом сократилось в несколько раз, то новый вариант обработки все равно является проигрышным. Логически напрашиваются выводы о несостоятельности такой оценки и о том, что критерий оценивания должен учитывать не только стоимостные расходы, но и величину снижения временных затрат на производство. В представленном примере используются и анализируются несколько критериев оценивания выбора технологических решений. Рассмотрим это на примере.

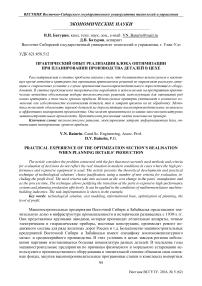

Пусть рассматриваемая деталь на участке «Предприятия «Аэротех» может быть изготовлена на различном имеющемся на участке оборудовании. Единиц такого оборудования набралось 14. Технолог должен принять решение, на каком станке лучше изготовить деталь. В обычной практике широкое сопоставление альтернативных вариантов технолог не делает по причине отсутствия у него на это времени, отсутствия желания этим заниматься, наличия теоретических пробелов по вопросам экономики и теории оптимизации, отсутствия налаженных связей с экономическими службами предприятия и отсутствия программного продукта, с помощью которого он смог бы выполнить анализ разных технологических вариантов. Поэтому решение им производится субъективно на основании опыта и интуиции, что редко сделает это решение оптимальным. Предоставим технологу возможность пользоваться автоматизированной ресурсной базой участка (табл.), в которую включены: имеющиеся модели оборудования, его стоимость, мощность, сроки окупаемости, режимы работы, средняя стоимость установленных на оборудовании режущих инструментов с характеристиками их стойкости и числа переточек, средние показатели, формирующие расходы на заработную плату, и некоторые другие необходимые сведения для расчета значений основных слагаемых себестоимости обработки (они представлены выше). Кроме того, в информационной базе автоматически для каждой единицы оборудования рассчитываются значения средних минутных затрат на заработную плату, на электроэнергию, на амортизацию оборудования, на ремонт и содержание, на режущие инструменты. Эти слагаемые складываются и представляются в графе «средняя стоимость минуты работы оборудования». Когда технолог определит или смоделирует затраченное время обработки детали на конкретных станках, он вписывает значения в колонку «смоделированное время обработки». Для облегчения выполнения технологом таких расчетов на предприятии целесообразно разработать и затем использовать специальную прикладную программу, что технически сделать несложно. В основу математического обеспечения такой программы можно использовать приведенные выше модели затрат времени на механическую обработку. После заполнения величин времени обработки программа рассчитывает стоимость обработки детали Собр. Проанализируем выполненные расчеты. Стоимость минуты работы самая низкая получилась по расчетам на 4-м станке: Смин = 3,97 руб. Самая быстрая обработка детали получилась на 3, 5, 7 и 13-м станках: Тобр. = 2 мин. Самая меньшая стоимость обработки детали также получилась на 4-м станке (универсальном) Собр.=29,79 руб. при времени обработки детали - Тобр.=7,5 мин. Проанализируем значения величины минутной прибыли Пмин, которую мы получим с каждого рабочего места за одну минуту обработки нашей детали:

Пмин = Пд/Тобр., где Пд - прибыль с детали, руб.

Для определения величины прибыли с детали П д мы поступим следующим образом. Предположим, что значение нормы прибыли будет равно 20% от себестоимости. Минимальная себестоимость обработки получается по 4-му варианту: С обр =29,79 руб. Тогда прибыль с детали по 4-му варианту равна П д = 0,2 *С обр. = 0,2 • 29,79 = 5,96 руб. Выше этого значения прибыль брать не будем, так как в противном случае для всех остальных вариантов ее значение было бы больше, что привело бы к повышению рыночной стоимости детали и в целом всего изделия, что допустить нежелательно. Значит, для всех остальных случаев прибыль с детали будет меньше на величину проигрыша по себестоимости. Из таблицы видно, например, что для первого варианта проигрыш по себестоимости составляет 34,13 - 29,79 = 4,34 руб. Тогда прибыль с детали по первому варианту будет меньше на эту величину, т.е. П д = 5,96 - 4,34 = 1,62 руб. Аналогично рассчитываются значения прибыли с детали по всем остальным вариантам изготовления (см. табл.). Варианты с отрицательным значением величины прибыли с детали нужно рассматривать как проигрышные. Однако для вариантов 1, 2, 4, 5, 6, 8, 10, 11 и 13 прибыль существует. Они могут быть использованы для изготовления детали. Для окончательного анализа выбора лучшего варианта определим величину минутной прибыли П мин Анализ показывает, что минутная прибыль П мин. больше не для 4-го варианта, когда деталь обрабатывается на универсальном станке, а для варианта 2 - при обработке детали на программном комплексе стоимостью в 12 млн. руб. В этом случае деталь будет изготовлена за время Т обр. = 2,9 мин (меньше 4-го варианта на 7,5 - 2,9=4,6 мин), стоимость ее обработки примерно составит С обр. = 32,24 руб., что больше 4-го варианта на 32,24-29,79=2,45 руб. Прибыль с детали для второго варианта равна П д = 5,96 - 2,45=3,51 руб. Тогда значение минутной прибыли для варианта 2 будет равно П мин =П д /Т обр =3,51/2,9 = 1,21 руб. в минуту. Для варианта 4 оно равно 0,79 руб. /мин. Значит, по прибыли, которая учитывает и тот фактор, что вариант 2 производится значительно быстрее, экономически выгоднее принять изготовление детали на программном центре (вариант 2). Если сравнить варианты 4 и 2 по условной прибыли за смену, то при таком режиме работы сменная прибыль по четвертому варианту составила бы 379,2 руб., а по второму варианту - 580,8 руб.

Выводы

Внедрение блока оптимизации обоснования выбора технологических решений на машиностроительных предприятиях нашего региона позволит более рационально планировать производство изделий, более грамотно применять дорогостоящее оборудование, экономя при этом значительные средства. Размер полученной предприятием годовой экономии может быть очень значительным, это прежде всего будет зависеть от качества используемых расчетных моделей и от охвата представленной методикой объема выпускаемой продукции.

Таблица

Производственная база механического участка ООО «Аэротех»

|

№ об-ния |

Модель оборудования |

Стоимость оборудования |

Срок амортизации |

Мощность оборудования |

Сменность работы |

Средняя стоимость инструмента |

Период стойкости инструмента |

Среднее число переточек |

Средняя часовая тарифная ставка |

Средние начисления на зарплату и доплаты |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

изм. |

- |

руб. |

лет |

КВт |

- |

руб. |

1 |

- |

руб/ч |

% |

|

1 |

… |

300000 |

3 |

12 |

1 |

300 |

1 |

4 |

50 |

1,8 |

|

2 |

… |

1200000 |

5 |

25 |

2 |

2000 |

1 |

4 |

60 |

1,8 |

|

3 |

… |

10000000 |

7 |

25 |

2 |

2000 |

1 |

4 |

60 |

1,7 |

|

4 |

… |

250000 |

3 |

10 |

1 |

300 |

1 |

4 |

50 |

1,8 |

|

5 |

… |

8000000 |

6 |

25 |

2 |

2000 |

1 |

4 |

60 |

1,7 |

|

6 |

… |

400000 |

3 |

15 |

2 |

300 |

1 |

4 |

50 |

1,8 |

|

7 |

… |

12000000 |

7 |

20 |

2 |

2000 |

1 |

4 |

60 |

1,8 |

|

8 |

… |

280000 |

3 |

12 |

1 |

300 |

1 |

3 |

55 |

1,7 |

|

9 |

… |

350000 |

3 |

12 |

1 |

300 |

1 |

3 |

55 |

1,8 |

|

10 |

… |

200000 |

3 |

12 |

1 |

300 |

1 |

3 |

50 |

1,8 |

|

11 |

… |

220000 |

3 |

12 |

1 |

300 |

1 |

4 |

50 |

1,8 |

|

12 |

… |

300000 |

3 |

14 |

1 |

300 |

1 |

4 |

50 |

1,8 |

|

13 |

… |

9500000 |

7 |

25 |

2 |

2000 |

1 |

4 |

60 |

1,9 |

|

14 |

… |

320000 |

3 |

12 |

1 |

300 |

1 |

3 |

50 |

1,7 |

Продолжение таблицы

|

№ об-ния |

Затраты на зп в минуту |

Затраты на электроэнергию в минуту |

Затраты на амортизацию в минуту |

Затраты на ремонт и содержание в минуту |

Затраты на реж. инструмент в минуту |

Средняя стоимость минуты работы |

Смоделированное время обработки |

Стоимость обработки С обр. |

Прибыль с детали П д . |

Прибыль минуту П мин. |

|

1 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

|

изм. |

- |

руб. |

лет |

КВт |

- |

руб. |

мин. |

руб. |

руб. |

руб./мин. |

|

1 |

1,50 |

0,60 |

0,83 |

0,33 |

1,00 |

4,27 |

8 |

34,13 |

1,62 |

0,20 |

|

2 |

1,80 |

1,25 |

1,00 |

0,40 |

6,67 |

11,12 |

2,9 |

32,24 |

3,51 |

1,21 |

|

3 |

1,70 |

1,25 |

5,95 |

2,38 |

6,67 |

17,95 |

2 |

35,90 |

-0,15 |

-0,07 |

|

4 |

1,50 |

0,50 |

0,69 |

0,28 |

1,00 |

3,97 |

7,5 |

29,79 |

5,96 |

0,79 |

|

5 |

1,70 |

1,25 |

5,56 |

2,22 |

6,67 |

17,39 |

2 |

34,79 |

0,96 |

0,48 |

|

6 |

1,50 |

0,75 |

0,56 |

0,22 |

1,00 |

4,03 |

8 |

32,22 |

3,53 |

0,44 |

|

7 |

1,80 |

1,00 |

7,14 |

2,86 |

6,67 |

19,47 |

2 |

38,93 |

-3,18 |

-1,59 |

|

8 |

1,56 |

0,60 |

0,78 |

0,31 |

1,25 |

4,50 |

7 |

31,48 |

4,27 |

0,61 |

|

9 |

1,65 |

0,60 |

0,97 |

0,39 |

1,25 |

4,86 |

8 |

38,89 |

-3,14 |

-0,39 |

|

10 |

1,50 |

0,60 |

0,56 |

0,22 |

1,25 |

4,13 |

8 |

33,02 |

2,73 |

0,34 |

|

11 |

1,50 |

0,60 |

0,61 |

0,24 |

1,00 |

3,96 |

9 |

35,60 |

0,15 |

0,02 |

|

12 |

1,50 |

0,70 |

0,83 |

0,33 |

1,00 |

4,37 |

10 |

43,67 |

-7,92 |

-0,79 |

|

13 |

1,90 |

1,25 |

5,65 |

2,26 |

6,67 |

17,73 |

2 |

35,47 |

0,28 |

0,14 |

|

14 |

1,42 |

0,60 |

0,89 |

0,36 |

1,25 |

4,51 |

12 |

54,13 |

-18,38 |

-1,53 |

Вестник ВСГУТУ. 2016. № 5 (62)

Список литературы Практический опыт реализации блока оптимизации при планировании производства деталей в цехе

- Курсовое проектирование по технологии машиностроения/под ред. А.Ф. Горбацевич, В.А. Шкред. -М.: Изд-во Альянс, 2007.

- Батурин В.Н. Оптимизация решений в задачах проектирования многономенклатурных производств: монография. -Улан-Удэ: Изд-во ВСГУТУ, 2012.

- Батурин В.Н. Целевые функции для технологических решений.//Сб. ст. междунар. науч. конф. «Механика -2012». -Улан-Удэ: Изд-во ВСГУТУ, 2012.

- Батурин Д.В., Батурин В.Н. Моделирование рационального плана заказов в многономенклатурном машиностроительном производстве. -Вологда: Изд-во ВолГТУ, 2010.

- Батурин Д.В., Батурин В.Н. Влияние серийности производства на выбор целевой функции при принятии технологических решений. -Вологда: Изд-во ВолГТУ, 2011.

- Батурин Д.В., Батурин В.Н. Экономическое обоснование технологических решений при использовании дорогостоящего оборудования. -Вологда: Изд-во ВолГТУ, 2012.

- Батурин В.Н., Батурин Д.В. К вопросу обоснования выбора технологических решений//Вестник ВСГУТУ. -Улан-Удэ, 2013. -№ 5.

- Батурин В.Н., Беломестнов В.Г., Батурин Д.В. Обоснование технологических решений в условиях машиностроительных предприятий Забайкалья//Сб. ст. междунар. науч. конф. «Механика -2015». -Улан-Удэ: Изд-во ВСГУТУ, 2015.

- Батурин Д.В., Батурин В.Н. Обоснование выбора технологических решений в условиях современного развития промышленных предприятий Забайкалья//Вестник ВСГУТУ. -Улан-Удэ, 2015. -№ 3.