Практическое обоснование способа регенерации щелочного моющего раствора пивоваренного производства с использованием флокулянтов

Автор: Овсянников В.Ю., Ключников А.И., Прибытков А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 3 (105) т.87, 2025 года.

Бесплатный доступ

Статья посвящена разработке ресурсосберегающего метода регенерации щелочных моющих растворов (ЩМР) для мини-пивоварен. Основное внимание уделено флокуляционной очистке как экономичной альтернативе утилизации. Целью работы был подбор реагентов и параметров для интеграции технологии в существующие системы CIP. Экспериментально изучена эффективность катионных флокулянтов («Magnafloc 380», «Гринлайф К45») в высокощелочной среде. Установлены оптимальные условия: дозировка 3,6–4 г/кг загрязнений, энергозатраты 0,04–0,1 Вт/кг, время обработки 240–450 с. Наилучший результат показал «Гринлайф К45». Метод обеспечивает удаление 90–95% взвесей за 30 минут седиментации и снижение мутности на 95%, позволяя продлить цикл использования ЩМР в 4–6 раз. На основе полученных данных авторами предложена практичная аппаратурно-технологическая схема регенерации. Она предполагает дооснащение стандартной передвижной CIP-станции смесителем для ввода флокулянта, емкостью для отстаивания и самопромывным фильтром для окончательного отделения осадка. Регенерированный раствор возвращается в оборот с возможностью корректировки концентрации. Схема обеспечивает визуальный контроль, не требует сложного оборудования и может быть реализована на действующих производствах. Таким образом, работа доказывает технико-экономическую и экологическую целесообразность внедрения флокуляционной регенерации ЩМР на мини-пивоварнях. Ключевыми преимуществами являются прямая экономия на воде и реагентах, сокращение объема высокощелочных сточных вод и снижение нагрузки на локальные очистные сооружения.

Щелочной моющий раствор, регенерация, флокулянт, мини-пивоварня, CIP-мойка, ресурсосбережение, очистка стоков

Короткий адрес: https://sciup.org/140313118

IDR: 140313118 | УДК: 633.494 | DOI: 10.20914/2310-1202-2025-3-96-103

Текст научной статьи Практическое обоснование способа регенерации щелочного моющего раствора пивоваренного производства с использованием флокулянтов

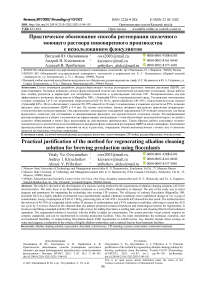

Мойка технологического оборудования на предприятиях малой мощности в настоящее время производится с использованием передвижной CIP-станции (рис. 1, а) или в циркуляционном режиме (рис. 1, б). В первом случае моющий щелочной раствор после мойки собирают в емкости 4 для последующего его использования в следующем цикле мойки. При этом для его подогревания до рабочей температуры 75…80 0С используют электрический подогреватель проточного типа 5. В зависимости от степени загрязнения технологического оборудования количество циклов мойки может варьироваться от 3 до 7, после чего моющий щелочной раствор приготавливают заново.

При отсутствии CIP-станции мойку технологического оборудования производят в циркуляционном режиме при помощи центробежного насоса 3 , многократно наносящего моющий щелочной раствор на стенки танка, при этом его температура постепенно снижается. В этом случае, моющий щелочной раствор используется только один раз, после чего утилизируется (т.н. «потерянная мойка»).

а) б)

Рисунок 1. Схемы мойки технологического оборудования пивоварни: а) с использованием передвижной CIP-станции; б) в циркуляционном режиме: 1 – емкость; 2 – вращающаяся форсунка; 3 – насос; 4 – емкость оборотного моющего щелочного раствора; 5 – электрический нагреватель проточного типа; 6 – емкость оборотного дезинфицирующего раствора (не используется); 7 – емкость для нейтрализации щелочного раствора.

Figure 1. Schemes for cleaning the process equipment of a brewery: a) using a mobile CIP station; b) in circulation mode: 1 - tank; 2 - rotating nozzle; 3 - pump; 4 - tank for circulating alkaline cleaning solution; 5 - flow-through electric heater; 6 - tank for circulating disinfectant solution (not used); 7 - tank for neutralizing the alkaline solution.

Следует отметить, что за счет переработки и очистки щелочного моющего раствора создаются значительные предпосылки снижения экологической нагрузки на окружающую среду [1 – 5]. Учитывая, что большинство мини-пивоваренных заводов расположены в городской черте, данная проблема становится особенно актуальной. Увеличение срока использования щелочного моющего раствора приводит к значительной экономии применяемого концентрата, например, «Компомол-Щ Калгон», а также снижению потребления воды, снижению экологической нагрузки и практически полному контролю грязевых стоков.

Отработанные щелочные моющие растворы и промывные воды в пивоварении очищают и восстанавливают различными способами, такими как простое отстаивание, ускоренное осаждение взвесей за счет использования флокулянтов, применение осадительного центрифугирования, фильтрационная обработка вод с предварительной частичной очисткой посредством флокуляции и химического окисления [5 – 10].

Неоспоримым достоинством процесса флокуляционной обработки щелочного моющего раствора является извлечение веществ коллоидной природы, размером менее 1 мкм, относительная дешевизна по сравнению с очисткой фильтрованием и центрифугированием. Однако, к используемым флокулянтам предъявляется набор требований, таких как пригодность для использования в пищевой промышленности с точки зрения токсикологической безопасности, возможность работы при температурах до 80 °С и величине активной кислотности pH в интервале 11…12 без потери своих функциональных характеристик[11 – 13].

Следует отметить, что флокулянты природного происхождения не нашли широкого применения для очистки промышленных сточных вод из-за ограниченности сырьевой базы и сравнительно низкой молекулярной массы. Синтетические водорастворимые полимеры «Technopam», «Zetag», «Flopam», «Superfloc», «Technofloc», «Specfloc», «Besfloc», «Superfloc», «Praestol», «Nalco» и др. фирм-производителей

«Kemira» (Финляндия), «Kolon Life Science»

(Южная Корея), «SNF» (Франция), «Solenis» (Нидерланды), «Technowater» (Россия), «Basf» (Северная Америка), «Clariant» (Швейцария ), «Nalco» (Франция) и др., получаемые на основе различных виниловых мономеров, являются самыми распространенными реагентами, применяемыми в процессах очистки. Благодаря широким возможностям варьирования свойств флокулянтов (химического состава, молекулярной массы, пространственной структуры), достигаемым изменением исходных мономеров, условий и способов синтеза, возможно применение в различных технологических процессах, в т.ч. очистке щелочных стоков.

Катионные флокулянты («Magnafloc 380», «Гринлайф К20 ПВ», «Гринлайф К35», «Грин-лайф К40» и др.) – это вещества, которые при добавлении в воду образуют положительно заряженные частицы (катионы). Они используются для улучшения процесса флокуляции (объединения мелких частиц в крупные агрегаты) в различных промышленных процессах и при очистке воды. Катионные флокулянты обычно образуют более прочные связи между частицами, что делает их более эффективными при обезвоживании.

Аннионные флокулянты («Magnafloc ЛТ 27», «Magnafloc 336», «Magnafloc 5250» и др.) – это вещества, которые при добавлении в воду образуют отрицательно заряженные частицы (анионы). Они также используются для улучшения процесса флокуляции в различных промышленных процессах. Анионные флокулянты обычно используются в тех случаях, когда необходимо уменьшить заряд частиц, чтобы улучшить их флокуляцию. Они также могут использоваться для удаления ионов металлов из воды.

Флокулянты вышеперечисленных марок применяют для очистки оборотных и сточных вод; обезвоживания осадка в коммунальном хозяйстве и промышленности, системах очистки питьевой воды и в других областях, где требуется двухфазное разделение жидкостей[14 – 15].

Целью настоящей работы являлось практическое обоснование применения катионных ионогенных флокулянтов для очистки щелочного моющего раствора в условиях пивоваренных предприятий малой мощности, а также разработка аппаратурно-технологической схемы регенерации.

Материалы и методы

Экспериментальные исследования проводились с использованием лабораторной установки, представленной на рисунке 2, состоящей из цилиндрического корпуса с крышкой, двухуровневой лопастной мешалки с приводом, электрического нагревателя и приборов контроля.

Рисунок 2. Лабораторная установка для исследования оптимальных условий взаимодействия флокулянта и моющего щелочного раствора

Figure 2. Laboratory setup for studying optimal conditions for interaction between flocculant and alkaline cleaning solution

В качестве исследуемой жидкости использовали моющий щелочной раствор, собранный из передвижной CIP-станции мини-пивоваренного завода. Щелочной моющий раствор представлял собой разбавленный водой до концентрации 1,5…3,0 % концентрат «Компомол Щ Калгон». Усредненная масса взвешенных твердых частиц составляла 1,0…1,5 г/дм3, а количество частиц коллоидной дисперсности (менее 10 мкм) было значительным.

Для подбора оптимального флокулянта использовались отечественные продукты «Magnafloc 380» и «Гринлайф К45», полностью соответствующие токсикологической безопасности с точки зрения применения в оборудовании пищевой промышленности.

При проведении исследований ориентировались на диапазон изменения характеристик процесса флокуляционной очистки, в частности: удельные затраты энергии q = 2·10-3…0,08 Вт/кг; продолжительность процесса τ = 120…750 с.

В качестве критериев эффективности флокуляционной обработки и очистки щелочного моющего раствора от посторонних загрязняющих включений проводили контрольную фильтрацию на мембранной установке с керамическими мембранами с диаметром пор 0,4…0,45 мкм, а также измерение величины экстинции, полученного на основании спектрофотометрического анализа.

Результаты и обсуждение

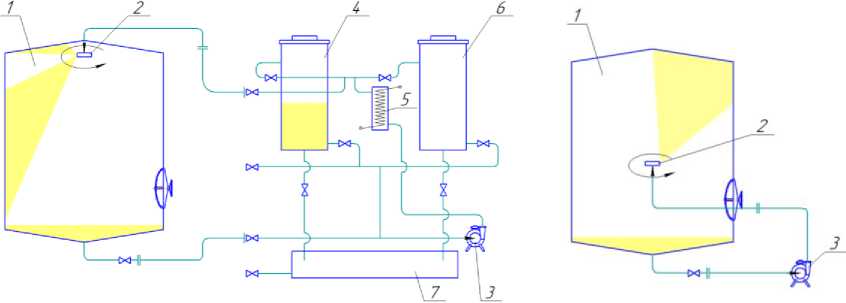

Два флокулянта «Magnafloc 380» и «Гринлайф К45» показали достаточно хорошие результаты на основании тестовых исследований. Для подбора оптимального количества флокулянта его добавляли в водно-щелочной раствор, имеющий температуру 75…80 °С в различных количествах с продолжительностью пребывания 5 мин и затратами энергии на перемешивание для получения однородной среды 0,017 Вт/кг, при частоте вращения мешалки 200…250 мин-1 (рисунок 3).

m, г/кг; g/kg

Рисунок 3. Влияние количества флокулянта, m , г/кг на величину активной кислотности pH моющего щелочного раствора

Figure 3. The influence of the amount of flocculant, m , g/kg on the value of active acidity pH of the alkaline washing solution

Здесь следует отметить немаловажную составляющую процесса очистки флокуляцией. Необходимо, чтобы значение pH раствора оставалось неизменным на уровне 11…12, что позволит осуществлять эффективное повторное использование моющего щелочного раствора.

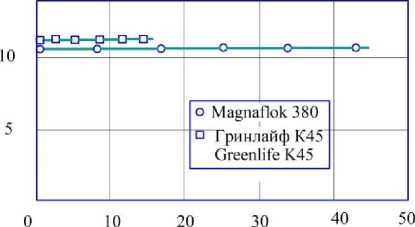

При внесении флокулянта в количестве 3…4 г/кг твердого вещества удалось достигнуть хороших результатов связывания и агломерации примесей. Флокулированные твердые соединения хорошо осаждались, а моющий щелочной раствор становился прозрачным (рисунок 4).

m, г/кг; g/kg

Рисунок 4. Влияние количества флокулянта, m , г/кг на соотношение скоростей витания и осаждения v 1 / v 0 примесей в моющем щелочном растворе

Figure 4. The influence of the amount of flocculant, m, g/kg on the ratio of the rates of soaring and sedimentation v 1 / v 0 of impurities in an alkaline detergent solution

Результаты серии испытаний показали, что флокулянт «Гринлайф К45» достиг лучших результатов в плане отделения твердых частиц.

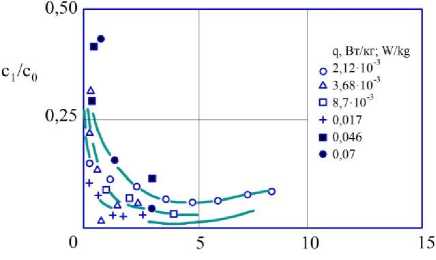

Осуществляли исследования, направленные на изучение влияния количества, вносимого флокулянта на величину удельных затрат энергии, необходимых для реализации процесса осветления моющего раствора (рисунок 5).

Таким образом, показано, что оптимальное количество вносимого флокулянта находится в интервале 3,6…4 г флокулянта на один килограмм твердого вещества которое выдерживали постоянным в дальнейших исследованиях.

m, г/кг; g/kg

Рисунок 5. Влияние изменения величиныудельных затрат энергии q , Вт/кг и количества, вносимого флокулянта на соотношениясодержания твердых веществ в осветленном растворе к содержанию твердых веществ висходном моющем щелочном растворе с 1 /с 0 .

Figure 5. The effect of changing the value of specific energy consumption q , W/kg , and the amount of added flocculant on the ratio of the content of solids in the clarified solution to the content of solids in the initial alkaline cleaning solution c 1 / c 0 .

Установлено, что при средней нагрузке загрязнений 1 г/л к 1 м3 моющего раствора необходимо добавить около 40...42 г 0,1 % раствора флокулянта.

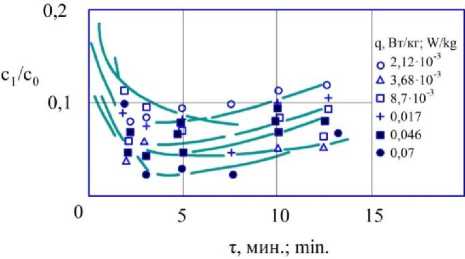

Исследования влияния продолжительности перемешивания на соотношения содержания твердых веществ в осветленном растворе к содержанию твердых веществ в исходном моющем щелочном растворе показали, что оптимальным для мешалки являлся интервал 240…450 с.

После этого эффективность флокуляцион-ного осаждения снова снижалась, т.к. сформировавшиеся хлопья разрушались, на что указывало повышение соотношения с 1 /с 0 (рисунок 6).

Рисунок 6. Влияние изменения величины удельных затрат энергии q , Вт/кг ипродолжительности перемешивания насоотношения содержания твердых веществ в осветленном растворе к содержанию твердых веществ в исходном моющем щелочном растворе с 1 / с 0 .

Figure 6. The effect of changing the value of specific energy consumption q, W/kg and the duration of mixing on the ratio of the content of solids in the clarified solution to the content of solids in the initial alkaline detergent solution c 1 /c 0 .

На основании графических зависимостей, представленных на рисунке 6 следует заключить, что наиболее благоприятным с точки зрения величины удельных затрат энергии является интервал значений 0,04…0,1 Вт/кг.

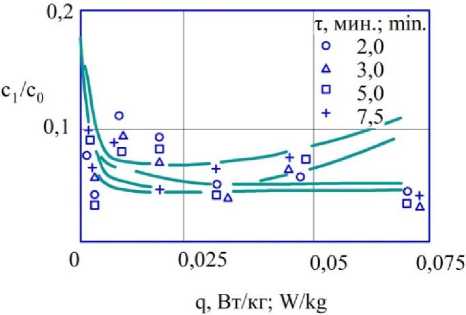

В этом интервале около 90…95 % твердых соединений, удаляемых фильтрованием, отделяются седиментацией в течение 30 мин. В случае исключения применения флокулянтов указанная величина была бы равна примерно 50 %. При этом величина экстинции снижается примерно на 95 %, а светопропускание увеличивается (рисунок 7).

Рисунок 7. Влияние продолжительности перемешивания и изменения величины удельных затрат энергии q , Вт/кг на соотношения содержания твердых веществ в осветленном растворе к содержанию твердых веществ в исходном моющем щелочном растворе с 1 / с 0 .

Figure 7. The influence of the duration of mixing and the change in the value of specific energy consumption q, W/kg , on the ratio of the content of solids in the clarified solution to the content of solids in the initial alkaline cleaning solution c 1 / c 0 .

т, мин,; min.

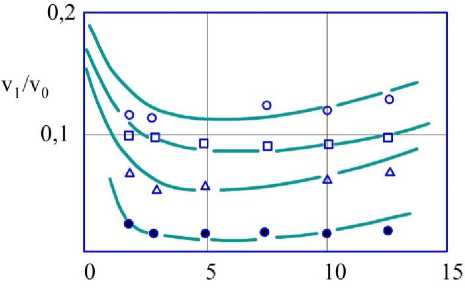

Рисунок 8. Влияние продолжительности обработки τ , мин на соотношение скоростей витания и осаждения v 1 / v 0 примесей в моющем щелочном растворе, при различных значениях затрат энергии (обозначения кривых, соответствуют рисунку 6).

Figure 8. The effect of the processing duration τ, min, on the ratio of the rates of soaring and sedimentation v 1 / v 0 of impurities in an alkaline cleaning solution, at different values of energy consumption (curve designations correspond to Figure 6).

Основываясь на оценке величины экстинции можно утверждать, что большая часть коллоидных растворенных частиц также выявляется при флокуляционной обработке и может быть успешно отделена в результате их агломерации.

На основании полученных результатов срок эксплуатации щелочного моечного раствора, очищаемого методом флокуляции можно повысить в 4…6 раз. В результате подобной технологии осветления щелочного моечного раствора химическое потребление кислорода снижается приблизительно на 50…60 % по сравнению с окислением щелочных вод не обрабатываемых предварительно флокулянтами и сбрасываемыми в качестве сточных, что существенно облегчает функционирование и снижает затраты водоочистных станций, а также снижает экологическую нагрузку.

Заключение

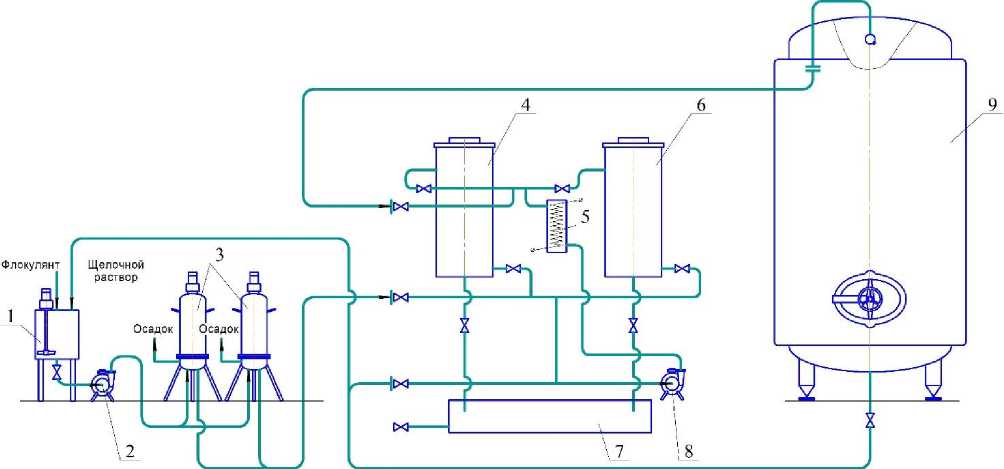

Проведенные исследования позволили разработать аппаратурно-технологическую схему очистки моющих щелочных растворов мини-пивоваренных предприятий, представленную на рисунке 9.

В предлагаемой схеме отработанный моющий щелочной раствор после мойки емкости брожения или созревания пива собирают в емкости 4 передвижной CIP-станции.

Для регенерации щелочного моющего раствора его перекачивают в смеситель 1, в который задают заданное количество флокулянта. Образовавшуюся смесь центробежным насосом 2 после выдержки в течение 30…40 мин прокачивают через самопровымные фильтры 3 для удаления осадка, а осветленный щелочной раствор собирают в емкости 4 для повторного использования. Здесь также можно производить корректировку концентрации действующего вещества за счет добавления расчетного количества концентрата «Компомол Щ Калгон». Затем используют регенерированный щелочной раствор для последующих циклов мойки в соответствии с разработанным регламентом санитарной мойки и дезинфекции технологического оборудования.

Отработанный щелочной раствор в случае невозможности регенерации по предлагаемому способу сбрасывают в емкость 7, в которой его нейтрализуют и сбрасывают в канализацию.

Таким образом, визуальный контроль процесса осаждения примесей при флокуляцион-ной очистке щелочного моечного раствора может успешно реализовываться в емкости передвижной CIP-станции или любой емкости, оснащенной смотровыми диоптрами.

Рисунок 9. Схема регенерации моющего щелочного раствора с использованием флокулянтов: 1 – смеситель; 2 – центробежный насос; 3 – самопромывной фильтр; 4 – емкость оборотного моющего щелочного раствора; 5 – электрический нагреватель проточного типа; 6 – емкость оборотного дезинфицирующего раствора (не используется); 7 – емкость для нейтрализации щелочного раствора; 8 – циркуляционный насос; 9 – емкость для мойки и дезинфекции

Figure 9. Scheme of regeneration of alkaline cleaning solution using flocculants: 1 – mixer; 2 – centrifugal pump; 3 – self-cleaning filter; 4 – tank for circulating alkaline cleaning solution; 5 – electric flow-through heater; 6 – tank for circulating disinfectant solution (not used); 7 – tank for neutralizing alkaline solution; 8 – circulation pump; 9 – tank for washing and disinfection

При этом минимальная продолжительность осветляемого моющего щелочного раствора в емкости должна составлять не менее 30… мин, что обеспечит качественное осаждение примесей.

Использование предложенного технологического решения, несомненно, позволит сократить годовые объемы потребляемой воды и концентрированного щелочного раствора, потребляемого на мини-пивоварне, регенерирующих агентов и нейтрализаторов для обработки образующихся сточных вод, а также позволит снизить негативное экологическое воздействие на окружающую среду.