Преобразование энергии пучков электронов в электрическую мощность

Автор: Трифанов В.И., Оборина Л.И., Суханова О.А., Трифанов И.В., Рыжов Д.Р.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 т.18, 2017 года.

Бесплатный доступ

Актуальным является преобразование энергии пучков электронов, выделяемых, например, из плазменного ядра продуктов сгорания топлива электрических ракетных двигателей (ЭРД), в электрическую мощность. Решение этой проблемы путем разработки генератора электрического тока на потоке плазмы может позво- лить повысить энергетическую эффективность ЭРД за счет использования энергии концентрированных пуч- ков электронов, выделяемых из плазменного ядра продуктов сгорания топлива, для получения электрической энергии и напряжения электрического поля, которое, в свою очередь, может быть использовано для разгона ионизированного потока продуктов сгорания топлива. Полученную электроэнергию также целесообразно применять для выделения из плазменного ядра под действием электрического поля в поперечном магнитном поле пучков положительно заряженных ионов, которые позволят получить высокие скорости истекающей плазменной струи на срезе сопла. Такой подход дает возможность существенно повысить удельный импульс электрического ракетного двигателя, а также КПД космического летательного аппарата благодаря высокой скорости истечения рабочего тела, достигающего 10-300 км/с. Важную роль для эффективного преобразова- ния энергии заряженных частиц плазмы в электрическую мощность играет развитие методов рекуперации энергии путем применения графеносодержащих композиционных материалов с высокой проводимостью, электрической емкостью, прочностью и низкой газопроницаемостью для изготовления токопроводящих элек- тродов генератора электрического тока на потоке плазмы. Кроме того, для создания генераторов требуется повышение эксплуатационных характеристик электролитов суперионных проводников, которые широко могут применяться для производства емкостных накопителей электроэнергии и работать эффективно при температуре 150-300 ºС, в том числе в условиях воздействия космической среды. В качестве перспективных электролитов могут применяться полимерные твердые электролиты на основе лития, нитрида рубидия и др. Однако разработка генераторов электроэнергии для повышения энергетической эффективности ЭРД требу- ет проведения научных исследований методов изготовления их индивидуальных компонентов, а также схем построения перспективных ЭРД с целью эффективной передачи электрической (электромагнитной) энергии в кинетическую энергию ускоряемого рабочего тела. Важным при этом является исследование возможности использования энергии как ионизированных продуктов сгорания топлива, так и энергии заряженных частиц околопланетной плазмы для получения электроэнергии с высоким КПД при помощи генераторов электрическо- го тока на потоке плазмы с целью повышения энергетических характеристик ЭРД.

Генератор электрического тока, поток плазмы, энергетическая эффективность эрд, электроэнергия, твердый электролит, ионистор, двойной электрический слой, графен, нанотрубки

Короткий адрес: https://sciup.org/148177717

IDR: 148177717 | УДК: 621.3

Текст научной статьи Преобразование энергии пучков электронов в электрическую мощность

Введение. Повышение энергетической эффективности многофункциональных электрических ракетных двигателей (ЭРД) [1; 2] требует разработки методов, обеспечивающих потребности в электрической энергии для восполнения большого расхода электрической мощности (10–100 кВт на 1 Н тяги) [3]. Способ и возможные технические решения электронной энергетики, преобразующие энергию электронных пучков в электроэнергию, рассмотрены в [4], перспективные методы такого преобразования представлены в [3]. Известно, что электростатические плазменные, созданные на эффекте Холла и другие ЭРД рассматриваются как перспективные в качестве основных двигателей космических летательных аппаратов. Из-за малой отбрасываемой массы рабочего тела с большой скоростью время непрерывной работы таких ЭРД будет измеряться месяцами и годами. Их использование вместо существующих химических ракетных двигателей позволит совершать полеты в дальнем космосе, если будут разработаны эффективные новые подходы для получения электрической мощности, используемой для создания электрореак-тивной тяги, например, путем преобразования в электрический ток энергии пучков электронов, выделяемых из плазменного ядра продуктов сгорания топлива [3; 4] в поперечном магнитном поле под действием напряжения электрического поля, при помощи усилителей-концентраторов пучков электронов и электронных генераторов тока.

Теоретическая часть. Задачей исследования является решение энергетической проблемы ЭРД путем преобразования энергии сконцентрированных пучков электронов в электрическую мощность. Одним из методов для получения и накопления статического электричества, а также получения электрического тока для питания аккумуляторов, систем ЭРД и агрегатов космического летательного аппарата (КЛА) является преобразование энергии концентрированных пучков электронов или ионов в электрическую мощность. Поставленная задача может быть решена при помощи генератора, содержащего заряжающий электрод, выполненный в виде аксиально-конического канала, стенка которого изготовлена из наномодифи-цированного углеродного материала и покрыта многослойной графеновой пленкой [5], толщиной

20–50 мкм. Заряжающий электрод при этом является рабочим электродом конденсатора ионисторного типа, содержащего электролит в двух кольцевых полостях, разделенных нетокопроводящей диафрагмой. На электродах ионисторного конденсатора может накапливаться электростатическое электричество, а в качестве электролита предполагается использовать твердый электролит, выполненный на основе лития или на основе наномодифицированного углеродного материала, также возможно применение жидкого электролита, изготовленного, например, на основе ионизированных растворов соли либо щелочи с добавлением наномодифицированного материала.

В ионисторных конденсаторах проявляет себя механизм образования двойного электрического слоя [6]. Конденсаторы с двойным электрическим слоем (ДЭС) известны под названием суперконденсаторов (Япония), ультраконденсаторов (Германия, США), электрохимических конденсаторов (Франция, Канада). Конкурентоспособность ионисторов, несмотря на низкое рабочее напряжение, определяется совокупностью следующих параметров: большая емкость, высокое сопротивление изоляции (низкие токи утечки), длительный срок службы, отсутствие необходимого контроля процесса зарядки, до нескольких тысяч циклов заряд/разряд [7], широкий интервал рабочих температур от –60 до 125 ºС [8], высокая стойкость к воздействию механических факторов, в том числе к ударам с ускорением до 50 тыс. g [8], высокая стойкость к воздействиям ионизирующих излучений [7]. Процесс зарядки/разрядки в ионисторах происходит в двойном слое ионов, сформированном на поверхности положительного и отрицательного электродов, выполненных, например, из активированного угля. Под действием приложенного напряжения анионы и катионы движутся к соответствующему электроду и накапливаются на поверхности электрода, образуя с зарядом электрода двойной электрический слой [9]. При приложении постоянного внешнего напряжения двойной электрический слой работает как изолирующий и не позволяет протекать сквозному току. Толщина двойного электрического слоя очень мала (5–10 нм) и сопоставима с размерами молекул. При определенном уровне напряжения и полярности за счет электрохимических процессов может начать протекать ток. Величина этого напряжения называется напряжением разложения, или напряжением электрохимического распада электролита. В связи с этим при зарядке приложенное к ионистору напряжение ограничено напряжением разложения электролита, вследствие чего ионисторы могут соединяться последовательно. Величина прикладываемого напряжения зависит также и от состава электролита. Рекомендуемый диапазон работы ионисторов по напряжению от 2,3 до 5 В [7–9], при этом область образования двойного слоя на границе с электродом увеличивается при приложении более высокого напряжения, также повышается накапливаемый заряд.

В качестве электродов ионисторов может использоваться активированный уголь в виде мелкодисперсной фракции, изготовленной порошковой технологией [8], а также применяется органический электролит для работы ионистора. Электрод пропитывается электролитом путем его проникания между частицами активированного угля. Активированный уголь при этом представляет собой своеобразный электрод для малого конденсатора с емкостью, обусловленной двойным электрическим слоем. В связи с представленной структурой общую емкость ионистора можно представить как большое количество малых конденсаторов, где каждая частица активированного угля является электродом, поэтому общая емкость ионистора может быть описана выражением [7; 8]

F с=т, (1)

d где d – толщина двойного электрического слоя (5–10 нм); F – общая площадь поверхности электрода из активированного угля.

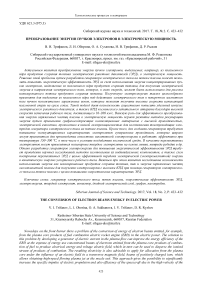

В действительности электрод ионистора представляет собой совокупность огромного количества частиц активированного угля с большой «развитой» площадью поверхности, примерно 2500–3000 см2/г, что позволяет получить емкость до нескольких десятков фарад. В ионисторе между электродами расположен «сепаратор» с хорошим изоляционными свойствами для предотвращения короткого замыкания между электродами за счет проникновения ионов. Для ионистора может быть применена эквивалентная схема с использованием условных малых конденсато- ров, так как двойной слой образован на поверхности активированного угля, находящегося в контакте с электролитом. Каждый малый конденсатор, созданный на основе структуры «частицы активированного угля – электролит», будет обладать емкостью двойного электрического слоя Cd. Значения сопротивления заряда RFd в процессе зарядки и сопротивления не-скомпенсированных ионов Rid могут увеличиваться или уменьшаться в зависимости от расстояния между токоведущими электродами, скорости передвижения ионов, контактного сопротивления R1-n между частицами активированного угля и других параметров [7; 8]. Эквивалентная схема ионистора с учетом сопротивлений электродов и сепаратора представлена на рис. 1.

Зарядный ток i ионистора может быть рассчитан с использованием выражения:

■ V J t )

i = — ' exp - , (2)

R ( CR)

где V , t – напряжение и время зарядки; C – электростатическая емкость; R – сопротивление ионистора:

R = R e 1 + R e 2 + R s , (3)

где Re1, Re2 – сопротивления электродов; Rs – сопро- тивление сепаратора.

Зарядный ток i в пределах ионистора может быть представлен как сумма токов, протекающих через каждый из малых конденсаторов [8]. Зарядный ток согласно выражению (2) в реальности носит экспоненциальный характер. Значение постоянной времени CR оказывает влияние на время зарядки: чем меньше CR, тем меньше время зарядки и наоборот. Емкость ионистора C подобна эффективной емкости батареи, так как его можно представить в виде эквивалентной схемы из малых конденсаторов, имеющих различные значения сопротивления, а следовательно, разное время полной зарядки.

Емкость ионистора может быть оценена следую- щим выражением:

C =

J ■ t

V 1 - V 2 ,

где C – электростатическая емкость, Ф; J – тестовый ток, А; t – время, с; V 1 –V 2 – тестовый диапазон напряжений, В.

Рис. 1. Эквивалентная схема ионистора: C 1, C 2 – емкости двойного электрического слоя; Re 1, Re 2 – сопротивление электродов; Rs – сопротивление сепаратора; R 1 и R 2 – сопротивление двойного электрического слоя

Fig. 1. Equivalent circuit of pseudocapacitor: C 1, C 2 – double-layer electric capacity; Re 1, Re 2 – electrode resistance; R s – flow-through rotor resistance; R 1 и R 2 – double-layer electric resistance

Емкость ионистора C зависит от тока, если ток заряда большой и конденсатор разряжался в течение длительного периода времени, то результирующая емкость будет мала, и наоборот. Для того, чтобы иметь воспроизводимые измерения, используют стандартный ток разряда 1 мА/Ф. В связи с тем, что схема ионистора состоит из большого количества малых конденсаторов с различными значениями внутреннего сопротивления, внутреннее сопротивление ионистора велико по сравнению с электрическими конденсаторами. Характеристика зарядки ионистора может быть представлена выражением [7; 8]

V = V o

1 - exp

- t

CR

Время разряда ионистора для постоянного тока можно определить по формуле t = V. (6)

Время разрядки ионистора для постоянного сопротивления при разряде приведено в виде выражения t = - CRH In н

где t – время; C – емкость; V 0 – внутреннее напряжение; V 1 – напряжение после t , с; J – ток нагрузки; R н – сопротивление нагрузки.

В общем случае характеристика саморазряда ионистора может быть представлена выражением

I t I

V = V > ■ exPlT^I, (8)

V CR L )

где R L – сопротивление изоляции (сумма сопротивлений частиц активированного угля электродов).

Срок службы ионистора можно оценить с использованием выражения [7]

= CV C • ( V o - iR - V ) t ри = i ~ J + iL

где t ри – время работы ионистора как резервного источника питания; C – емкость ионистора, Ф; i – ток в течение работы ионистора как источника, А; i L – ток утечки, А; R – внутреннее сопротивление ионистора, Ом на 1 кГц; V 1 – напряжение, до которого разряжается ионистор, В.

Диапазон емкостей ионистора может составлять от 10–2 до 104 Ф [7; 8].

Предполагаемый срок эксплуатации ионистора t э зависит от произведения срока его службы, температурного фактора и напряжения:

t э = t ри • Т ф • U ф .

Для ионисторов возможны быстрый заряд и большое количество циклов заряда/разряда (до нескольких десятков тысяч), так как в них не происходит никаких внутренних химических реакций [7]. Ионисторы с небольшими токами используются в схемах резервного питания, питания схем памяти, цифровых устройствах. Ионисторы с большими токами (например, HW- серия) используются в схемах управления электродвигателями, в автомобильной электронике и т. д. [7–9].

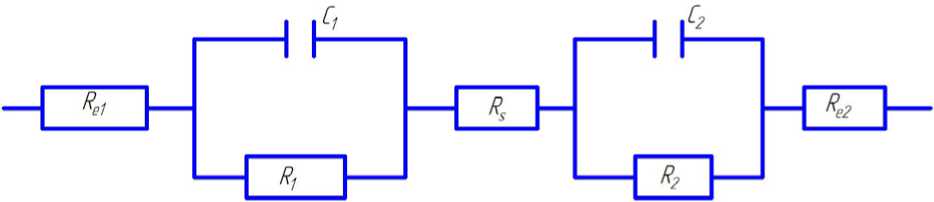

Накопление заряда электростатической энергии за счет преобразования энергии заряженного потока плазмы, например электронного луча в предложенном генераторе электрического тока на потоке плазмы (рис. 2) [5], описывается формулой

Q = CU^, (11)

где U – напряжение на электродах, В; C – емкость, Ф.

Особенностью конструкции многослойного заряжающего электродагенератора [5] (рис. 2), выполненного с сужающимся аксиально-коническим каналом, с диаметром на входе d вх = 2 мм, а на выходе – 0,2 мм (соотношение диаметров 0,1–0,3), является обеспечение герметичности ионистора при работе в вакууме. Это необходимо для сохранения электропроводности электролита в условиях работы в космической среде.

Герметичность многослойного заряжающего электрода может быть обеспечена за счет образования нескольких слоев графена, которые нанесены на заряжающий электрод. Известно, что графен обладает полной непроницаемостью для любых газов [10]. Кроме того, графен отличается высокой подвижностью электронов при комнатной температуре 2,5∙10–5 см2∙В–1∙с–1 [11], теплопроводностью 3000 Вт∙м–1К–1 [12], способностью поддерживать чрезвычайно высокую плотность тока (в несколько раз выше по сравнению с медью) [10; 13]. Графен обладает большим внутренним сопротивлением деформации (130 ГПа) [14; 15], может упруго растягиваться на 20 %, что позволяет наносить его на металлическую подложку. Графен также характеризуется высокой температурой плавления (3700–3900 ºС), которая была оценена по формуле [16; 17]

T Zb(S ) • D b(S )

Tb ( s ' =Y e^K В ■ (12)

где T b ( S ) – объемная поверхностная температура плавления; D b ( S ) – глубина потенциальной ямы в потенциале Морзе для объемной (поверхностной) двухатомной связи; Z b ( S ) – число ближайших соседей для объемного поверхностного атома; KВ – постоянная Больцмана; e – основание натурального логарифма; γ – масштабный множитель.

Все указанные эффективные физико-электрохимические свойства графена позволяют применить его при изготовлении многослойных электродов генератора, включая электроды ионисторного конденсатора.

Известно, что изготовление электродов из графена может увеличить емкость ионисторного конденсатора в 5 раз, емкость электродного материала при этом может составлять 150–210 Ф/г в зависимости от величины тока зарядки. Разработаны методы изготовления графеновых пленок толщиной 50–500 нм для получения электродов, например, из графеносодержащих композитов [18].

Высокая температура плавления графена позволяет использовать его для изготовления трубчатых электродов генератора электрического тока на потоке плазмы при рекуперации энергии потоков ионизированных частиц в электростатическое электричество, при этом температура процесса рекуперации энергии может быть ограничена только температурным режимом эксплуатации электролита ионисторного конденсатора. Трубчатые электроды генератора электрического тока на потоке плазмы могут быть изготовлены также из гибрида графена и углеродных нанотрубок, что позволит повысить их прочность без существенного изменения электрофизических свойств.

Техническим результатом работы генератора электрического тока на потоке плазмы [5] является накопление статического заряда за счет преобразования энергии пучков заряженных частиц (электронов или катионов) плазмы в энергию электростатического заряда путем электрического торможения и сжатия потока электронов, обеспечение стабильности электрического тока и напряжения для зарядки аккумуляторов электрических систем, а также простота конструкции устройства, что позволяет ускорить период аккумуляции электроэнергии, повысив тем самым КПД аккумулятора.

Генератор электрического тока на потоке плазмы (рис. 2) содержит корпус 1 в виде полой трубки, на центральной оси которой размещено сопло 10 с аксиально-коническим каналом 12, причем диаметры входного dвх и выходного dвых отверстий канала связаны зависимостью dвых/dвх = 0, 1–0,3 (такое соотношение обеспечивает максимальное торможение и сжатие потока, что подтверждено экспериментальным путем). Полая трубка 2 контактирует с внутренней поверхностью корпуса 1 и образует основную кольцевую цилиндрическую полость 4. Полая трубка 2 выполнена из нанопористого гибридного углеродного материала, на ее внутреннюю поверхность нанесена графеновая пленка 3 толщиной 10–30 мкм. В основной кольцевой цилиндрической полости 4 корпуса 1 установлена дополнительная полая трубка 5 из ди- электрика с образованием дополнительной кольцевой полости 8, ограниченной наружной поверхностью сопла 10. На внешней и внутренней поверхностях дополнительной трубки 5 нанесены графеновые пленки, соответственно 6 и 7. Сопло 10 выполнено из на-нопористого углеродного материала, его наружная поверхность покрыта графеновой пленкой 9 толщиной 10–30 мкм, а внутренняя коническая поверхность канала – графеновой пленкой 11 толщиной 40–50 мкм. Основная кольцевая цилиндрическая полость 4 и дополнительная кольцевая цилиндрическая полость 8 в зависимости от рабочей температуры заряженного потока плазмы заполнены твердым или жидким электролитом 13 и являются кольцевыми проводниками. Торцы генератора герметично закрыты диэлектрическими крышками 20. Дополнительная полая трубка 5 выступает за торцевые крышки генератора и с одной стороны контактирует с электродом-мишенью 15, защищенным от температурного и эрозионного воздействия со стороны заряженных частиц плазмы графеновой пленкой 14 толщиной 50 мкм, а с другой стороны примыкает к источнику заряженных частиц плазмы и служит направляющей для подачи последних в конфузор 21, установленный на одной оси с соплом 10.

Генератор имеет выводные электроды – отрицательный 16 и положительный 17 , управляющий электрод 18 , аксиальный анод электронной пушки 19 и вакуумную камеру 22 для испытаний в лабораторных условиях. В условиях космической среды генератор электрического тока на потоке плазмы может работать без вакуумной камеры.

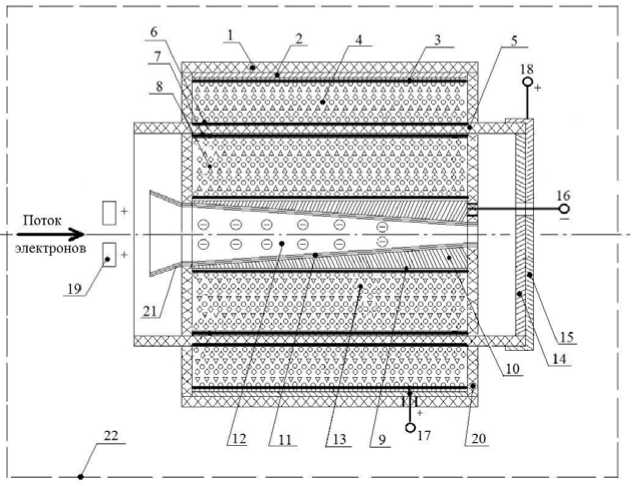

Рассмотрим принцип работы генератора, управляемого программируемым логическим контроллером ПЛК-150 32 , на примере электрической схемы, используемой в земных условиях для зарядки аккумулятора (рис. 3).

Рис. 2. Генератор электрического тока на потоке плазмы

-

Fig. 2. Electric generator to the plasma flow

Рис. 3. Схема управления генератором электрического тока на потоке плазмы

-

Fig. 3. Scheme of electric generator management to the plasma flow

На катод и аксиальный анод 19 электроннолучевой пушки 23 , а также на управляющий электрод 18 мишени 15 подают напряжение 450 В от блока питания 24 , на модулятор тока М – 20 В. Поток электронов через конфузор 21 направляется в аксиальноконический канал 12 сопла 10 , где происходит сжатие и торможение потока за счет конической формы канала, которая позволяет затормозить поток электронов и часть его энергии преобразовать в электрический ток и обеспечить увеличение плотности отрицательного заряда. При выполнении условия изготовления конического канала сопла d вых / d вх = 0,1–0,3 обеспечивается наиболее высокая плотность электрического заряда.

При движении потока плазмы в аксиальноконическом канале и торможении его происходит повышение плотности заряда, а также и температуры. Углеродный материал может выдерживать температуру 3000 °C, графен – 3700 °C, что позволяет использовать данный материал для создания генераторов электроэнергии на потоке заряженных частиц плазмы, например, в плазменно-реактивном двигателе.

Известно, что при энергии электрона 1 кэВ энергия поглощения графеном составляет всего 0,5 % от первоначальной энергии электрона. В связи с этим разогрева и деформации графена не происходит, так же как и многослойного заряжающего электрода генератора тока на потоке плазмы. При энергии электрона 0,44–0,6 кэВ коэффициент прохождения через графен толщиной 6 слоев составляет от 0,8 до 1,25, а отношение падающей энергии к выходной E пад / E вых равно 0,6 при E пад = 440 эВ и 0,8 при E пад = 600 эВ. При определенных условиях энергия падающих электронов на слой графена может быть увеличена за счет энергии электронов, содержащихся в графене [19].

Графеновая пленка 11 толщиной 40–50 мкм, нанесенная на внутреннюю поверхность аксиально-конического канала сопла генератора, способствует проникновению электронов во внутреннюю структуру пористого сопла 10 (электрода) и защите стенок аксиальноконического канала от физического и температурного воздействия потока плазмы [20]. Графеновая пленка может быть создана на основе нанотрубок длиной 0,2–10 мкм, диаметром 1,0–7,0 мм, с числом графеновых слоев от 1 до 5, с удельной поверхностью 400–800 м2/г.

Электроны проникают через нанопоры многослойной графеновой пленки 11 , а затем уже в поры углеродного материала сопла 10 и графеновой пленки 9 , заряжая последнюю отрицательно. Прохождение электронов в слой дополнительной кольцевой цилиндрической полости 8 с твердым электролитом вызывает перемещение положительно заряженных ионов к границе между соплом 10 с графеновой пленкой 9 и дополнительной кольцевой цилиндрической полостью 8 (кольцевого проводника). Таким образом, создается первый двойной электрический слой.

Заряд накапливается в двойном электрическом слое, находящемся на границе двух сред (электролита и электрода), как у электрохимического конденсатора – ионистора, где также ионы участвуют в формировании заряда [21]. Однако в ионисторах накопление энергии происходит за счет приложения постоянного напряжения на его внешние выводы. Вся энергия в предлагаемом генераторе аккумулируется в виде статического электрозаряда, а накопление энергии идет за счет преобразования энергии электронного луча или может происходить за счет катионного потока, при этом потоки должны быть предварительно разделены [22].

Второй двойной электрический слой образуется на границе кольцевого слоя графеновой пленки 7 на внутренней поверхности дополнительной трубки 5 при взаимодействии с твердым электролитом дополнительной кольцевой полости 8 . При этом на графеновой пленке 7 на внутренней поверхности диэлектрической трубки 5 будет создаваться отрицательный потенциал, за счет которого на наружной поверхности диэлектрической трубки 5 , покрытой графеновой пленкой 6 , будет накапливаться положительный заряд, за счет которого отрицательно заряженные ионы от границы полой трубки будут перемещаться к наружной границе диэлектрической трубки 5 , покрытой графеном, что приведет к положительной зарядке полой трубки 2 , изготовленной из углеродного нанопористого материала.

Таким образом, между полой трубкой 2 и соплом 10 , являющимися кольцевыми проводниками, возникнет разность потенциалов статического заряда до 2–3 В, в зависимости от режима зарядки. Накопленная электростатическая энергия используется для зарядки аккумулятора 27 посредством повышения напряжения до 12 В, путем последовательного соединения генераторов электрического тока на потоке плазмы 25 с учетом того, что суммарное напряжение, вырабатываемое последовательно соединенными генераторами, должно быть U ген ≥ U ном аккумулятора. При этом ток проходит через диод 26 . Ток замеряется при помощи цифровых амперметров 28 , а напряжение – при помощи цифровых вольтметров 30 SM501 и образцового сопротивления 29 , с которых сигнал подается на контроллер ПЛК-150 32 , который управляет режимами работы генератора тока на потоке плазмы.

По типу используемых в качестве электролитов материалов их делят на следующие группы: жидкостные, твердотельные, полимерные, на основе биологических объектов. По своим характеристикам электролиты могут работать при определенных температурах.

Полимерные электролиты представляют собой растворы солей в полимере. На макроскопическом уровне такие вещества ведут себя как твердые тела, что обеспечивается контактными взаимодействиями макромолекул полимера, а на микроскопическом уровне они демонстрируют черты поведения жидкостей. В настоящее время наиболее часто используются полимерные твердые электролиты, образующиеся при смешивании окиси полиэтилена и таких солей, как LiClO 4 , LiCF 3 SO 3 и др. В качестве электролита также могут быть использованы растворы 30 % KOH–NiOOH или 38 % водного раствора H 2 SO 4 , 30 % NaCl и угольный порошок. В качестве твердого электролита используют RbAg 4 J 5 (суперионный проводник), который широко применяется для создания суперконденсаторов. Разработан также твердый электролит на основе нитрида рубидия, позволяющий работать при температуре 150–220 ºС [18].

Для увеличения площади твердого электролита и, соответственно, площади основного и дополнительного кольцевых проводников, а следовательно, повышения запаса электрической энергии, в качестве твердого электролита могут применяться нанопори-стые углеродные материалы, смешанные с ионизированным химическим веществом на основе щелочи или раствора соли. В качестве твердого электролита может быть использован электролит на основе углеродного материала, наномодифицированного активным металлом, например железом (работает при температуре 20–110 °C). В качестве жидкого электролита может быть использован электролит, например, на основе раствора NaCl с добавлением углеродного материала, наномодифицированного активным металлом (железом и др.), работающий при температуре 20–65 °C.

Твердый электролит в виде наномодифицирован-ного углеродного материала имеет высокую электропроводность положительно и отрицательно заряженных ионов и возможность перемещения заряженных наночастиц с высокой скоростью под действием электрического потенциала. Твердый электролит на основе лития может работать при температуре 20–300 °C, поэтому его более предпочтительно использовать в данном генераторе для работы плазменно-реактивного двигателя или в условиях космоса.

Известен карбидный уголь, который имеет площадь пористости поверхности от 400 до 2000 м2/г, что позволяет использовать его в качестве электродов для получения более высокой емкости [8; 23].

Для электродинамического управления процессом получения электростатического заряда (тока на выводных проводах генератора) на электрод-мишень может подаваться положительный или отрицательный потенциал в зависимости от заряда потока частиц плазмы.

Накопление заряда электрической энергии за счет преобразования энергии заряженного потока плазмы, например электронного луча в генераторе, рассчитывалось по формуле (11), а емкость – по формуле (4).

В процессе работы генератора напряжение между электродами 16 и 17 генератора, также как и сила тока управляющего электрода 18 , контролируется цифровым вольтметром SM501, соединенным с контроллером 32 .

В положении «а» переключателя S 31 контроллера ПЛК-150 происходит замер напряжения на электродах генератора, в положении «б» происходит заряд аккумулятора 27 от цепи последовательно соединенных генераторов 25 . Переключатель 31 контроллера 32 в положении «а» обеспечивает зарядку генератора от электронного пучка, в положении «б» он обеспечивает дополнительную зарядку генератора током электронного пучка, снимаемого с электрода-мишени 15 , в режиме прерывания подачи потенциала (+) напряжением 450 В.

Следует отметить, что электрические заряды положительно и отрицательно заряженных ионов твердого электролита заполняют обе кольцевые цилиндрические полости 4 и 8 и присутствуют в порах кольцевых электродов (сопла 10 и полой трубки 2 ), и в том числе порах графеновой пленки 3 , 6 , 7 , 9 , 11 . Внутри двух полостей (основной 4 и дополнительной 8 ) генератора размещены электрические проводники, электрически связанные с твердым электролитом.

Заряд накапливается в двойном электрическом слое, находящемся на границе двух сред (электролита и электрода), как у электрохимического конденсатора – ионистора. Однако в ионисторах накопление энергии происходит за счет приложения постоянного напряжения на его внешние выводы (суперконденсаторы) [8].

Таким образом, генератор на потоке плазмы в совокупности представляет собой конденсатор с несколькими ДЭС, созданными на основе наноуглеродных материалов, графеновых пленок и электролита, снабженный соплом с аксиально-коническим каналом для прохождения потока заряженной плазмы, где происходит торможение и сжатие заряженных частиц и переход их заряда в пористую структуру электродов.

Поток электронов в аксиально-конический канал генератора может подаваться импульсно. В момент паузы генератор будет заряжать аккумуляторы. Для создания высокого напряжения тока несколько генераторов могут соединяться в последовательную цепь. Совокупность всех указанных существенных признаков генератора электрического тока на потоке заряженных частиц плазмы позволяет ему вырабатывать постоянную электрическую энергию для зарядки аккумуляторов.

Для подтверждения работоспособности были проведены испытания лабораторных образцов генератора на потоке плазмы на твердом электролите (табл. 1) и на жидком электролите (табл. 2).

Электроды (полая трубка 2 и сопло 10 ) были изготовлены из нанопористого углеродного материала и покрыты многослойной графеновой пленкой толщиной 20–50 мкм, в качестве электролита применяли наномодифицированный цинком углеродный материал с добавлением ионизированного химического вещества 30 % KOH–NiOOH.

Входной диаметр аксиально-конического канала d вх = 2,0 мм, а выходной диаметр d вых = 0,2 мм.

Генератор испытывался с применением вакуумной установки УВН-71 П-3. Для измерения вакуума Р = 1∙10–5 мм рт. ст. использовались вакуумметры: ионизационно-термопарный ВИТ-2 и электромагнитный ВЭМБ-1. Для создания электронного луча применялся блок осциллографа ЛО-247, состыкованный с аксиально-коническим каналом. Ток катода электронной пушки измерялся цифровым амперметром SM020, кл. точн. 1. Ток заряда генератора измерялся также цифровым амперметром SM020, кл. точн. 1. В качестве образцового сопротивления использовался резистор Р 331, источник питания для подачи напряжения – блок осциллографа Б5-50. Для измерения напряжения на электродах генератора применялся вольтметр цифровой SM501, класс точности 1,5. Результаты замеров были обработаны с использованием формул (4)–(11) и представлены в табл. 1.

В качестве жидкого электролита использовали электролит на основе модифицированного железом нанопористого углеродного материала и ионизированного раствора соли 30 % NaCl.

Для создания электронного луча использовали лабораторный генератор напряжением 1000 В, применяемый для обработки материалов. Входной диаметр аксиально-конического канала d вх = 3,0 мм, а выходной d вых = 0,9 мм. Полученные результаты представлены в табл. 2.

Электрические характеристики генератора

Таблица 1

|

№ п/п |

Ток заряда генератора i, мА |

Время замера t , с |

Напряжение на электроде-мишени V , В |

Напряжение на электродах генератора V , В |

Емкость генератора С , мФ |

Энергия поля генератора, мДж |

|

1 |

1,65 |

300 |

250 |

0,665 |

744,36 |

317 |

|

2 |

1,65 |

300 |

250 |

0,702 |

705,13 |

336 |

|

3 |

1,65 |

300 |

250 |

0,863 |

573,58 |

413 |

|

4 |

1,65 |

300 |

250 |

1,33 |

372,18 |

638 |

|

5 |

1,65 |

300 |

250 |

1,433 |

345,43 |

686 |

|

6 |

1,65 |

300 |

250 |

1,88 |

263,3 |

902 |

Электрические характеристики генератора с жидким электролитом

Таблица 2

|

№ п/п |

Ток заряда генератора i, мА |

Время зарядки t , с |

Напряжение на электроде-мишени V , В |

Напряжение на электродах генератора V , мВ |

Емкость генератора С , Ф |

|

1 |

100 |

120 |

100 |

65 |

185 |

|

2 |

150 |

150 |

100 |

90 |

250 |

|

3 |

200 |

300 |

100 |

105 |

600 |

Заключение. В результате выполненных исследований подтверждена возможность получения постоянного тока путем преобразования заряда потока плазмы (электронного луча) в электростатический заряд при помощи предложенного генератора электрического тока на потоке плазмы [5]. Накопленный электростатический заряд преобразовывался в электрическую мощность для зарядки аккумулятора с требуемым напряжением тока. Развитие методов преобразования энергии заряженных частиц плазмы в электроэнергию с использованием предложенных принципов построения генератора электрического тока может повысить энергетическую эффективность ЭРД, а также обеспечить рекуперацию энергии заряженных частиц на срезе сопла с последующей их нейтрализацией.

Список литературы Преобразование энергии пучков электронов в электрическую мощность

- Гришин С. Д., Лесков Л. В., Козлов Н. П. Электрические ракетные двигатели. М.: Энергия, 1975. 272 с.

- Повышение эффективности многофункциональных электрических ракетных двигателей/И. В. Трифанов //Вестник СибГАУ. Т. 17, № 3. С. 729-737.

- Принципы построения электроэнергетических и электродинамических технологий космических аппаратов: монография/И. В. Трифанов ; под общ. ред. И. В. Трифанова; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2015. 182 с.

- Пат. 2567896 Российская Федерация, МПК F 03 H 1/00. Способ создания электрореактивной тяги/Казьмин Б. Н., Трифанов И. В., Оборина Л. И., Рыжов Д. Р., Дубова Е. Д. № 2013125958/06; заявл. 05.06.2013; опубл. 10.11.2015, Бюл. № 31.

- Пат. 2597205 Российская Федерация, МПК H01J 25-68 (2006.01). Генератор электрического тока на потоке плазмы/Трифанов И. В., Казьмин Б. Н., Оборина Л. И. Трифанов В. И. № 2015115048/07; заявл. 21.04.2015; опубл. 10.09.2016, Бюл. № 25.

- Conway B. E. Electrochemicals Supercapacitors: Scientific Fundamentals and Technological Applications. New York: Kuwer-Plenum Publ. Co., 1999. 736 p.

- Панкрашкин А. Ионисторы Panasonic: физика, принцип работы, параметры //Компоненты и технологии. 2006. № 9. URL: http://ecworld.ru/(дата обращения: 10.02.2017).

- Конденсаторы с двойным электрическим слоем (ионисторы): разработка и производство/В. Кузнецов //Компоненты и технологии. 2005. № 6. 5 c.

- Исследование свойств ионисторов и эффективности их применения в системах электропитания космических аппаратов/А. И. Галушко //Вопросы электромеханики. 2013. Т. 133. С. 15-18.

- Moser J., Barreiro A., Bachtold A. Current-induced cleaning of grapheme//Applied Physics Letters. 2007. 91. Р. 163513.

- Micrometer-scale ballistic transport in encapsulated graphene at room temperature/A. S. Mayorov //Nano Lett. 2011. № 11. P. 2396-2399.

- Balandin A. A. Thermal properties of graphene and nanostructured carbon materials//Nature Mater. 2011. № 10. P. 569-581.

- Поверенная М. С. Графеновый бум: итоги. Нанометр //Нанотехническое сообщество. 2012. URL: http://www.nanometer.ru/2012/10/26/13512365078102_298275.html.

- Measurement of the elastic properties and intrinsic strength of monolayer grapheme/C. Lee //Science. 2008. № 321. Р. 385-388.

- Liu F., Ming P. M. & Li J. Ab initio calculation of ideal strength and phonon instability of graphene under tension//Phys. Rev. 2007. B 76, Р. 064120.

- Орехов Н. Д., Стегайлов В. В. Молекулярно-динамическое моделирование плавления графита//ТВТ. 2014. Т. 52, № 2. С. 220-228.

- Давыдов С. Ю. Об оценках температуры плавления графеноподобных соединений//Физика и техника полупроводников. 2015. Т. 49, № 12. С. 1683-1688.

- Уваров Н. Ф. Разработка методов изготовления электродов для суперконденсаторов с использованием углеродных материалов на основе графена . URL: https://4science.ru/conference 2015/theses/14.604.21.0013 (дата обращения: 10.02.2017).

- Кулешов А. Г. Исследование физических явлений в структурах приборов вакуумной электроники на основе автоэмиссии и вторичной эмиссии электронов из алмазных пленок: дис. … канд. техн. наук. М., 2014.

- Графен в электронике: сегодня и завтра . URL: http://www.russianelectronics.ru/leader-r/review/doc/59336/(дата обращения: 18.12.2016).

- Шихатов А. И.//Журнал Мастер 12 вольт. 2003. № 50. С. 40-45.

- Пат. 2117398 Российская Федерация, МПК Н 04 В1 3/00. Способ передачи энергии в вакууме/Али-каев В. В., Егоров А. Н., Семашко Н. Н., Латышев Л. А. № 97103964/09; заявл. 13.03.1997; опубл. 10.08.1998.

- Graphene-based electrochemical supercapacitors/S. R. C. Vivekchand /Journal of Chemical Sciences. 2008. Vol. 120. No. 1.