Применение метода шумов Баркгаузена для контроля упрочнения деталей поверхностным пластическим деформированием

Автор: Николаева Елена Павловна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

Статья посвящена оценке возможности контроля упрочнения высокопрочной стали поверхностно-пластическим деформированием. Для объективного контроля упрочнения при обкатке роликами предлагается использование шумов Баркгаузена. Метод является неразрушающим и позволяет получить важную информацию о состоянии структуры поверхностных слоев материала. В работе рассматривается взаимосвязь структуры с технологическими остаточными напряжениями.

Неразрушающий контроль, шумы баркгаузена, микроструктура, высокопрочная сталь, поверхностное пластическое деформирование, наклеп, остаточные напряжения

Короткий адрес: https://sciup.org/148202564

IDR: 148202564 | УДК: 621.787.4

Текст научной статьи Применение метода шумов Баркгаузена для контроля упрочнения деталей поверхностным пластическим деформированием

Распространенное в технике поверхностное пластическое деформирование (ППД) проводится с целью повышения ресурса и надежности деталей и нередко является финишной операцией, заменяя окончательную обработку резанием лезвийным или абразивным инструментом. ППД способствует формированию так называемых параметров качества обрабатываемых поверхностей: остаточных напряжений сжатия, улучшения параметров шероховатости, повышения микротвердости поверхности. ППД приводит к изменению микроструктуры поверхностных слоев материала: образованию сдвигов в зернах, упругому искажению кристаллической решетки, изменению формы и размеров зерен, вызывает наклеп [ 1 ] .

Разрушение деталей в большинстве случаев начинается с поверхности вследствие концентрации поверхностных остаточных напряжений. Геометрия детали, наличие конструктивных концентраторов напряжений являются наиболее распространенной причиной разрушения вследствие усталости. Во избежание создания концентраторов напряжений в местах сопряжения деталей выполняются специальные конструктивные элементы с увеличением радиусов перехода от одной поверхности к другой – галтели. Галтели способствуют более равномерному распределению остаточных напряжений, предупреждают возникновение трещин. Известно, что увеличение радиуса галтели замедляет развитие деформаций пластичности и ползучесть. В тех случаях, когда увеличение радиуса галтели нецелесообразно или препятствует нормальному функционированию детали, сжимающие напряжения на поверхности материала галтели могут создаваться наклепом, при этом компенсирующие растягивающие напряжения формируются во внутренней части материала изделия. Упрочнение галтели осуществляется различными способами, наиболее простым и

применимым для галтелей малых радиусов менее 5 мм является обкатывание роликом.

Ферромагнитные стали, как и другие ферромагнитные материалы, состоят из макроскопических магнитных областей – доменов, каждый из которых намагничен по определенному кристаллографическому направлению. Домены отделяются друг от друга границами – доменными стенками. Помещение исследуемого материала в переменное магнитное поле вызывает движение границ доменов. Во время движения доменных стенок в катушке, расположенной рядом с материалом, возникают электрические шумоподобные импульсы. Метод шумов Баркгаузена или магнитоупругий метод основан на концепции индуктивного измерения амплитуды шумоподобных сигналов – шумов Баркгаузена, которые генерируются в ферромагнитном образце при приложении магнитного поля. На амплитуду шумов Баркгаузена (или магнитоупругий параметр) оказывают влияние любые явления, которые препятствуют движению доменных стенок, к которым относятся дефекты, например, инородные включения, трещины, а также остаточные напряжения и микроструктура. Остаточные напряжения влияют на способность доменов располагаться в направлении наиболее легкого намагничивания. В результате «магнитоупругого» взаимодействия в большинстве сталей сжимающие напряжения вызывают уменьшение амплитуды шумов Баркгаузена. Так как твердость является характеристикой определенного структурного состояния, то по изменению твердости можно судить об изменениях, происходящие в микроструктуре материала.

В общем случае магнитоупругий параметр возрастает при уменьшении твердости и увеличении напряжения растяжения и, напротив, амплитуда шумов Баркгаузена снижается при увеличении твердости и увеличении напряжения сжатия. Таким образом, измеряя амплитуду шума можно оценить остаточные напряжения в ферромагнитном материале или сделать заключение о состоянии микроструктуры детали [2, 3].

Характеристика исследуемого материала. Материал исследуемых образцов – нержавеющая сталь аустенитно-мартенситного класса 13Х15Н4АМ3-Ш. Химический состав стали 13Х15Н4АМ3-Ш представлен в табл. 1.

Коррозионную стойкость обеспечивают хром (>13%), никель. Молибден, входящий в состав стали, замедляет процесс выделения карбидов и карбонитридов Cr 23 (CN) 6 по границам зерен при охлаждении от температуры закалки, что также способствует повышению трещиностойкости и сопротивления коррозионному растрескиванию.

Таблица 1. Химический состав стали 13Х15Н4АМ3-Ш [ 4 ]

|

Массовая доля элементов, % |

||||||||

|

С |

Cr |

Ni |

Mo |

N |

Si |

Mn |

S |

P |

|

0,11-0,16 |

14,0-15,5 |

4,0-5,0 |

2,3-2,8 |

0,05-0,10 |

≤0,7 |

1,0 |

0,02 |

0,03 |

Для получения высоких прочностных характеристик сталь подвергается термической обработке по стандартным режимам [4]: закалка от 1070°С в воде или в масле, последующая обработка холодом при -70°С, 2 ч., отпуск при 350°С, охлаждение на воздухе. Высокая температура закалки необходима для полного растворения в аустените карбидов хрома Cr23C6. Механические свойства стали после полного цикла термообработки представлены в табл. 2. Видно, что сталь сочетает высокую прочность, вязкость, пластичность и малую чувствительность к концентрации напряжений, что позволяет использовать ее для изготовления изделий с максимальной живучестью. Высокие характеристики надежности стали – вязкость разрушения (К1С), низкая чувствительность к надрезу, образованию трещин – возможны благодаря наличию в структуре большого количества (13-18%) равномерно распределенного остаточного аустенита.

Таблица 2. Механические, физические свойства, ресурсные характеристики стали 13Х15Н4АМ3-Ш [ 5 ]

|

Наименование свойств |

||||||||||

|

σ В , МПа |

σ 0,2, МПа |

δ , % |

ψ , % |

К 1С , МПа |

σ В / ρ |

Е/ ρ |

К 1С / ρ |

а , кгс/см2 |

Е, МПа |

ρ , кг/м3 |

|

13801600 |

≥ 920 |

≥ 15 |

≥ 55 |

5500-6000 |

17,9 |

2430 |

70,33 |

≥ 10 |

190000 |

7820 |

Опытные образцы изготавливались из проката круглого сечения в виде прутков (рис. 1). На образцах проводилась обкатка роликом галтели радиусом R 2+0,1 и разгрузочной выточки R 2,5+0,1 по различным режимам. При обкатке контролировались следующие параметры: время обкатывания – 10 с, частота вращения детали – 30 об/мин, подача – 0,05 мм/об. Усилие обкатывания варьировалось в пределах 1000-3000 МПа.

Оборудование. Измерения проводились с помощью цифрового анализатора шумов Баркгаузена Rollscan 300 производства компании Stresstech Oy (Финляндия) в комплекте со специальным программным обеспечением ViewScan. Прибор совмещен со специальным измерительным стендом CamScan-100 LD, позволяющим контролировать цилиндрические поверхности (рис. 2а).

Скорость контроля и точность может быть увеличена за счет автоматизации движения распределительного вала вращения, увеличения числа датчиков и обработки результатов измерений в специальной программе сбора данных – ViewScan. В комплекте стенда специальные датчики для измерения галтели и выточки. Датчики разработаны для измерения статических и динамических шумов. Форма датчика различна в зависимости от измеряемой детали или поверхности. Прибор предоставляет сигналы измерений в цифровом виде с помощью процессора для обработки сигналов. Управляющая программа ViewScan форматирует сигнал в соответствии с параметрами, определенными в окне измерений или шаблоне. Система предупреждает оператора о принятия положительного или отрицательного решения в соответствии с заданными пределами измерений. Сигналы шумов Баркгаузена сохраняются в программном обеспечении. По окончании работы программа формирует отчет. Перед выполнением измерений шумов Баркгаузена проводится калибровка прибора по образцам-эталонам с известными значениями свойств материала – остаточных напряжений, значение которых оценивается по деформации колец-свидетелей, регламентированной нормативной технологической документацией.

Описание эксперимента и результаты исследования. Микроструктура стали после полного цикла термической обработки состоит из мартенсита отпуска, отдельных карбидов, остаточного аустенита (рис. 3). Благодаря сформированному при термообработке фазовому составу получены следующие механические свойства: прочность σ в =1480 МПа, ударная вязкость KCV-70=15,2 кгс/см2.

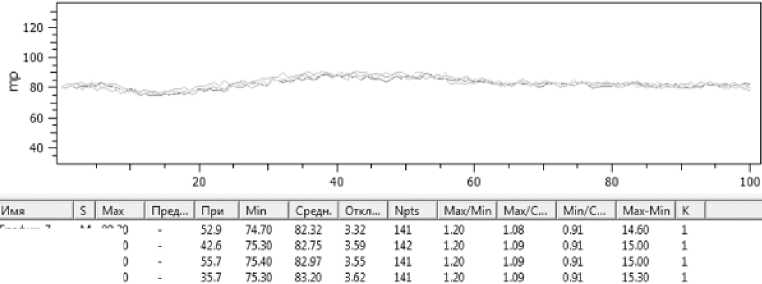

Остаточные напряжения на галтелях и выточках определялись на портативном рентгеновском дифрактометре XStress 3000 G3R с Cr-Кα-излучением, продолжительность воздействия – 5 секунд, режим измерения – χ (кси), ток – 5,5 мА, напряжение рентгеновской трубки – 20 кВ, угол 2θ=156,4. На поверхности галтелей и выточек после обкатывания роликами определены сжимающие напряжения. В настройках программы Viewscan были установлены предельные значения шумов Баркгаузена, соответствующие уровню остаточных напряжений для выбранного режима обкатки. При превышении установленных предельных значений спектр на осциллограмме прибора окрашивался в красный цвет, система сообщала о превышении установленных пределов измерений, деталь автоматически отбраковывалась. На рис. 4 представлены протоколы измерения шумов Баркгаузена. Измерения шумов проводились при частоте 140 Гц, намагничивающее напряжение составляло 3,4 В, сигналы в диапазоне частот 70-200 кГц были отфильтрованы. Перед измерением образцы закрепляли в приспособлении измерительного центра. Последовательно проводились измерения магнитоупругого параметра (mp) на галтели и на выточке при постоянной скорости вращения. Каждый отдельный график строился в течение полного оборота образца вокруг оси.

Рис. 1. Опытные образцы

На галтелях и на выточках болтов, не подвергавшихся упрочнению обкатыванием, определены высокие уровни значений шумов Баркгаузена:

средние максимальные значения mp для галтелей составляют 87-89, для выточек – 262-268 (рис. 4). Характер распределения шумов в пределах измеряемого образца – равномерный. После обкатывания роликами уровни шумов существенно ниже, что свидетельствует об упрочнении в результате ППД: при обкатке галтелей с усилием 1500 и 2000 МПа значения магнитоупругого параметра составляют 67-68 и 60-62, а при обкатке выточек с усилием 2200 и 3000 МПа – 157-159 и 110-112 МПа, соответственно.

Рис. 2. Измерительный стенд CamScan 100-2LD в комплекте с анализатором шумов Баркгаузена Rollscan 300

Рис. 3. Микроструктура стали 13Х15Н4АМ3-Ш после термообработки, х 400

а)

График 7

График 8

График 9

График 10

М.. 8930

М.. 9030

М„ 90Л0

М.. 90^0

О 20 40 60 80 100

|

Имя |

| $ | Мах |

| Пред... | При |

| Min |

1 Средн. |

| Откл.. |

. | Npt$ |

| Max/Min |

| Мах/С... |

| Mm/C... |

| Max- Min | |

Ik 1 |

|

График 7 |

М„ 26760 |

286 |

234.40 |

251.70 |

700 |

141 |

1.14 |

1.06 |

093 |

3320 |

1 |

|

График 8 |

М.. 26760 |

- 19,4 |

232.60 |

251.29 |

725 |

140 |

1.15 |

1.06 |

093 |

3500 |

1 |

|

График 9 |

М.. 26730 |

- 25,7 |

232.00 |

25267 |

702 |

141 |

1.15 |

1.06 |

092 |

3530 |

1 |

|

График 10 |

М.. 27110 |

286 |

233.70 |

25265 |

699 |

141 |

1.16 |

107 |

092 |

37.40 |

1 |

б)

Рис. 4. Протоколы измерения шумов Баркгаузена галтели (а), выточки (б)

Выводы : полученные результаты говорят о пригодности стали 13Х15Н4АМ3-Ш к исследованию шумами Баркгаузена. Метод шумов Баркгаузена в совокупности с рентгеновскими методами, исследованиями микроструктуры, позволяет реализовывать объективный контроль упрочняемых ППД изделий, для которых традиционно использовались косвенные или разрушающие методы.

Представленная в рамках данной статьи работа проводится при финансовой поддержке правительства Российской Федерации (Минобрнауки России) по комплексному проекту 2012-218-03-120 «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе Научно-производственной корпорации «Иркут» с научным сопровождением Иркутского государственного технического университета» согласно постановлению Правительства Российской Федерации от 9 апреля 2010 г. №218 .

Список литературы Применение метода шумов Баркгаузена для контроля упрочнения деталей поверхностным пластическим деформированием

- Макарук, А.А. Исследование процесса правки фрезерованных деталей каркаса раскаткой роликами//Вестник ИрГТУ. 2012. №5. С. 27-35.

- Сорса, А. Одновременное предсказание величины остаточных напряжений и твердости по шумам Баркгаузена/А. Сорса, К. Лейвиска//В мире неразрушающего контроля. 2011. Декабрь. № 4 (54). С. 78-82.

- Суоминен, Л. Обнаружение дефектов шлифования деталей из ферромагнитных материалов с использованием эффекта Баркгаузена//В мире неразрушающего контроля. 2011. Июнь. № 2 (52). С. 74-78.

- Вознесенская, Н.М. Высокопрочные коррозионно-стойкие стали аустенитно-мартенситного класса/Н.М. Вознесенская, Е.Н. Каблов, А.Ф. Петраков, А.Б. Шалькевич//Металловедение и термическая обработка металлов. 2002. № 7. С. 34-37.

- Рябков, В.И. Особенности использования титановых сплавов, нержавеющих сталей, металлокомпозиционных и антифрикционных материалов в шасси современных самолетов/В.И. Рябков, Л.В. Капитанова, Ю.В. Бабенко и др.//Авiацiйоно-космiчна технiка i технологiя. Харькiв. 2003. Вип.1 (36). С. 6-15.