Применение наноструктурированных покрытий в опорах скольжения буровых долот

Автор: Ибатуллин И.Д., Ненашев М.В., Ганигин С.Ю., Чеботаев А.С., Якунин К.П., Шашкина Т.А., Галлямов А.Р., Белокоровкин С.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье приведены результаты испытаний наноструктурированных серебряно-алмазных и хром- алмазных покрытий. Установлено, что на износостойкость серебряных покрытий существенное влияние оказывает материалы подложки и контртела. Показано, что износостойкость покрытий в опорах буровых долот определяется запасом пластичности наносимого материала.

Наноструктурированные покрытия, буровое долото, износостойкость

Короткий адрес: https://sciup.org/148198941

IDR: 148198941 | УДК: 621.793

Текст научной статьи Применение наноструктурированных покрытий в опорах скольжения буровых долот

Чеботаев Александр Сегеевич, аспирант Якунин Константин Петрович, аспирант Балашов Евгений Сергеевич, аспирант Шашкина Тамара Александровна, аспирантка Галлямов Альберт Рафисович, аспирант Белокоровкин Сергей Александрович, аспирант

«алмазное ядро – серебряная оболочка» и осаждаться в таком виде на поверхности при электрохимическом восстановлении. При этом содержание частиц наноалмазов в покрытии весьма незначительно (до 1,0 мас. %). Применение УДА позволяет получать плотные мелкокристаллические молочно матовые и полублестящие серебряные покрытия, обладающие высокой износостойкостью.

Известно, что триботехнические свойства антифрикционных покрытий в существенной мере зависят от материалов основы и контртела. Исследования серебряных покрытий в лаборатории наноструктурированных покрытий и в исследовательской лаборатории ОАО «Волгабурмаш» показали следующее.

-

1. Пластичное серебряно-алмазное покрытие ( Í µ ≈ 60 кгс/мм2), полученное в дициано-аргентатном электролите на асимметричном токе до 40% превышает по износостойкости покрытия, полученные на цианистом электролите.

-

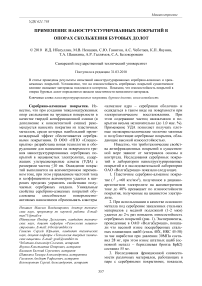

2. При использовании в качестве основного металла под серебрение закаленных стальных материалов с медной подложкой (1-2 мкм) удается до 2-х раз повысить износостойкость серебряных покрытий (рис. 1). Эксперименты, проведенные в ОАО «Волгабурмаш», показали что весовой износ посеребренных стальных плавающих шайб (сталь 40Х, HRC 45-50) за час наработки при давлении 30МПа составил 28 мг, при этом износ штатных шайб (основной металл – бериллиевая бронза БрБ2) составил 55 мг.

-

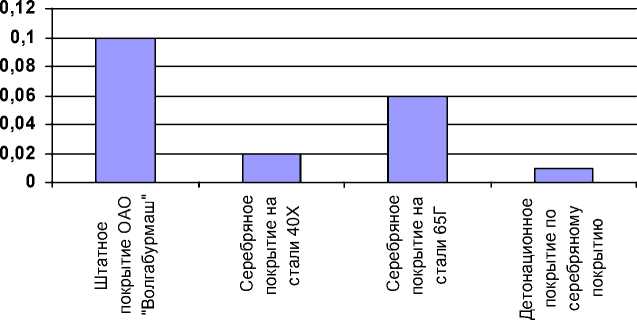

3. Исследования фрикционной совместимости различных материалов, работающих в паре с серебряными покрытиями, показали,

что высокие триботехнические результаты достигаются при использовании в качестве сопряженного материала детонационных твердосплавных покрытий. Проведенные в лаборатории наноструктурированных покрытий исследования противоизносных свойств пары «детонационное покрытие ВК12 – серебряное покрытие» показали (рис. 2), что в данной паре по сравнению с парой трения «сталь 40Х (HRC45)–серебро» наблюдается существенное повышение износостойкости (до 5 раз), критической нагрузки (до 2,5 раз), нагрузки схватывания серебряных покрытий (до 2-х раз), а также снижение момента трения (до 2-х раз) и уменьшение температуры само-разогрева пары трения. Полученные результаты позволяют рекомендовать указанные пары трения для применения в тяжелонагруженных опорах скольжения.

□ Момент тре н ия, Н*м

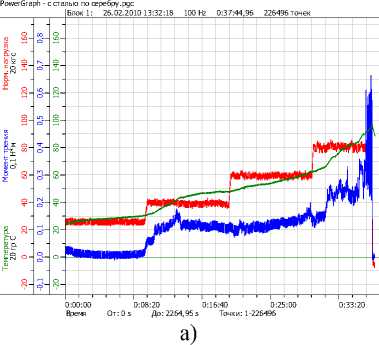

Рис. 1. Результаты триботехнических испытаний серебряно-алмазных покрытий

г)

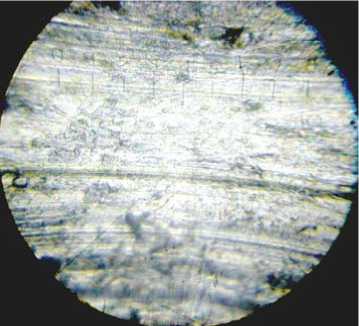

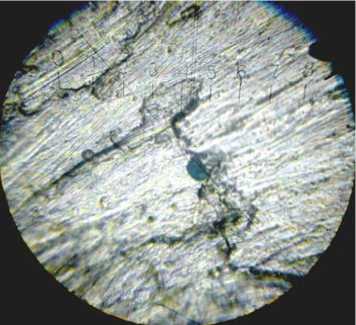

Рис. 2. Результаты испытаний со ступенчато возрастающей нагрузкой пар трения «сталь 40Х – серебряное покрытие» (а), «твердосплавное детонационное покрытие – серебряное покрытие» (б) и соответствующие им изображения поверхности трения (в, г). На рисунке (в) видны следы схватывания

б)

в)

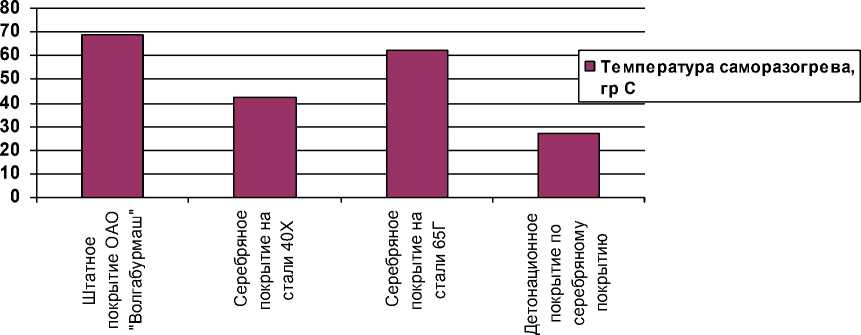

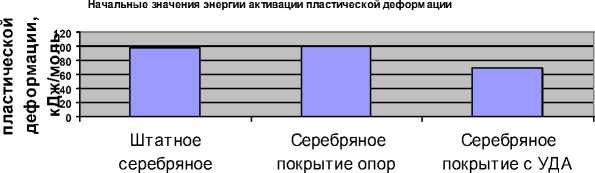

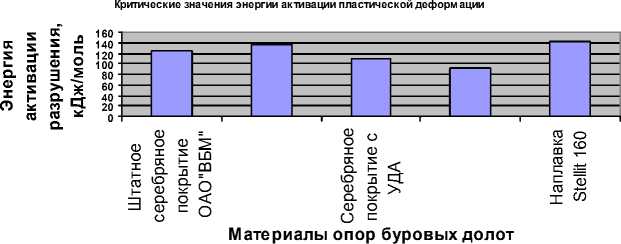

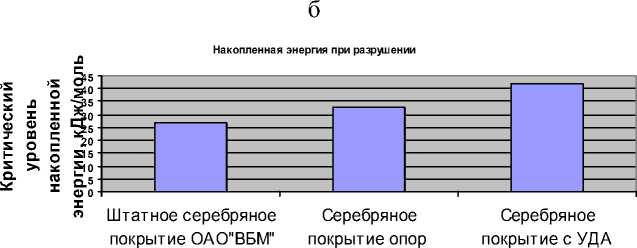

Для оценки конкурентных преимуществ серебряно-алмазных покрытий по сравнению с наилучшими отечественными и зарубежными образцами был проведен сравнительный анализ механических свойств и энергетических параметров повреждаемости материалов покрытий. Исследования показали, что среди исследованных серебряных покрытий наиболее высокий запас пластичности (по величине критической накопленной энергии и структурно-чувствительному коэффициенту) наблюдается у серебряных покрытий долот компании Brush Wellman Inc (США) и у покрытия с УДА (рис. 3). Наиболее твердое и хрупкое серебряное покрытие выявлено на штатных элементах опор ОАО «Волгабурмаш».

покрытие долот США

ОАО"ВБМ"

Материалы опор буровых долот

а

долот США

Мате риалы опор буровых долот

в

Рис. 3. Сравнительный анализ энергетических характеристик материалов опор буровых долот: а) начальные значения энергии активации пластической деформации; б) критические значения энергии активации пластической деформации; в) критическая накопленная энергия

Из практики бурения известно, что серебряные покрытия на американских долотах служит до 2 раз дольше, чем аналогичные покрытия на отечественных опорах. Этот факт не может быть объяснен повышенной твердостью или содержанием легирующих элементов. Исследования показали, что покрытия на долотах США имеют на 30% меньшую микротвердость и не содержат упрочняющих добавок (сурьмы и др.). При усталостном изнашивании эффект повышения ресурса материалов может быть обусловлен более высокими значениями критической энергии пластической деформации и запаса пластичности, характеризующих способность материала претерпевать значительные пластические деформации без разрушения. Близкие к американским серебряным покрытиям свойства проявили покрытия с УДА, что позволяет рекомендовать применение композиционных серебряноалмазных покрытий в опорах отечественных буровых долот.

Хром-алмазные покрытия. Одна из проблем современного долотостроения связана с использованием на радиальных и осевых подшипниках опор твердой наплавки Stellit 160. Данный материал имеет склонность к растрескиванию и выкрашиванию при циклических нагрузках. В качестве альтернативы наплавке предложено нанесение хром-алмазных покрытий на цапфы буровых долот. Известно, что для повышения износостойкости рабочих поверхностей деталей узлов трения традиционно применяются 2 типа покрытий: блестящие и матовые. Блестящие покрытия – более твердые (до 1000 кгс/мм2 и выше), лучше сопротивляются абразивному изнашиванию, на поверхности имеется сеть мелких трещин шириной около 100 нм, удерживающих смазку на поверхности, но достаточно хрупкие (выкрашиваются при воздействии циклических нагрузок). Матовые покрытия – менее твердые (600 кгс/мм2), беспористые, за счет более высокой пластичности покрытия хорошо сопротивляются контактной усталости, обеспечивают хорошую защиту от коррозионного воздействия среды, но недостаточно стойки к абразивному изнашиванию. Поэтому решение о выборе конкретного вида покрытия, обеспечивающего максимальную долговечность узла трения требует проведения сравнительного анализа триботехнических свойств покрытий при испытаниях, в которых реализуются механизмы повреждаемости, близкие к тем, которые реализуются при эксплуатации.

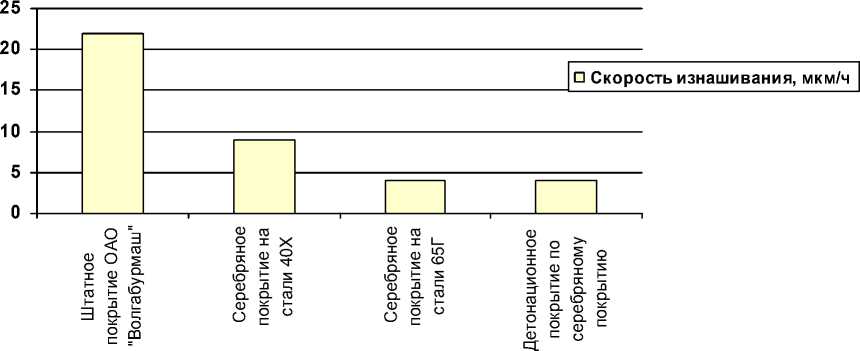

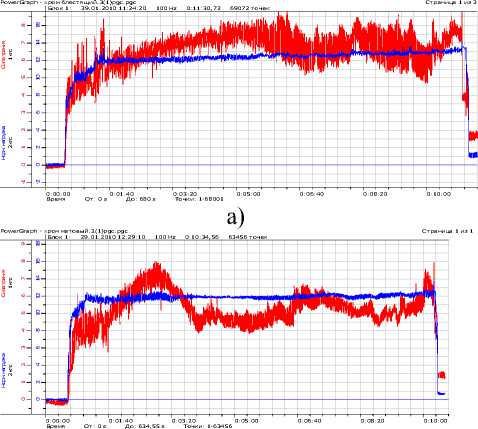

Триботехнические испытания проводили на стенде, созданном в лаборатории наноструктурированных покрытий СамГТУ. Для испытаний были подготовлены цилиндрические образцы, которые по геометрическим характеристикам, материалу и термообработке имитировали цапфы буровых долот, изготавливаемых в ОАО «Волгабурмаш», покрытые двумя видами хром-алмазных покрытий – блестящим, (микротрещиноватым) и матовым. Трение проводилось по схеме «диск-колодка» в среде штатной смазки JBL при давлении, реализуемом в зоне контакта – 30 МПа. Частота вращения – 370 мин-1. Результаты испытаний приведены на рис. 4.

б)

Сравнительный анализ покрытий по износостойкости

Линейны й износ, мкм

□ Блестящее пк рытие

□ Матовое покрытие

в)

Рис. 4. Сравнительный анализ тиботехниче-ских свойств хром-алмазных покрытий: а, б – эпюры силы трения и нормальной нагрузки при форсированных испытаниях (смазка JBL, контртело – шар из твердого сплава ВК-16); в – сопоставление линейных износов матового и блестящего покрытия

Исследования показали, что в заданных режимах испытаний более высокими триботехническими свойствами обладают матовые покрытия, которые при трении обеспечивают более высокую износостойкость (в 2,2 раза), меньшую силу трения (на 25%), лучшую при-рабатываемость (время приработки снижается почти вдвое) по сравнению с блестящими осадками хрома. В связи с полученными результатами обработку цапф на секциях буровых долот рекомендуется выполнять по технологии нанесения матовых покрытий.

Работа проводилась при финансовой поддержке Федерального агентства по науке и инновациям.

APPLICATION OF NANOSTRUCTURED COVERINGS IN SLIDING

BASES OF DRILLING BITS

Ildar Ibatullin, Candidate of Technical Sciences, Associate

Professor at the Department “Technology of Machine Building”.

Sergey Ganigin, Candidate of Technical Sciences, Associate

Professor at the Department “Technology of Firm Chemical

Alexander Chebotaev, Post-graduate Student

Konstantin Yakunin, Post-graduate Student

Evgeniy Balashov, Post-graduate Student

Tamara Shashkina, Post-graduate Student

Albert Gallyamov, Post-graduate Student

Sergey Belokorovkin, Post-graduate Student