Применение роликового волочения при изготовлении простых и фасонных профилей из труднодеформируемых сплавов

Автор: Радионова Людмила Владимировна, Сарафанов Александр Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.21, 2021 года.

Бесплатный доступ

Титановые сплавы и высоколегированные нержавеющие стали достаточно проблематично обрабатывать волочением в монолитных волоках. Связано это с особенностями трения скольжения на контакте «инструмент - обрабатываемый материал» и наличием тянущего усилия, приложенного к переднему концу проволоки в процессе пластической деформации. При деформации титановые сплавы сильно упрочняются с потерей пластических свойств. Это вызывает необходимость применять частые промежуточные отжиги. Роликовое волочение можно рассматривать как одно из перспективных направлений совершенствования технологии изготовления проволоки и фасонных профилей из труднодеформируемых сплавов. В настоящей работе разрабатывается инструмент и технологии, обеспечивающие изготовление простых и фасонных профилей из труднодеформируемых сплавов роликовым волочением. Предложены и приведены конструкции роликовых волок со смещенными по оси волочения парами горизонтальных и вертикальных роликов, позволяющие изготавливать проволоку простого и фасонного профилей диаметром от 0,5 до 12,0 мм. В роликовых волоках представленной конструкции можно получать круглый, прямоугольный, шестигранный и другие виды профилей, в том числе фасонные. Для этого могут быть использованы калибровки «круг - овал - круг», «круг - ромб - гладкая бочка» и другие. Показаны технологические решения по изготовлению шестигранного профиля S = 2,2 мм из заготовки труднодеформирумых сплавов 09Х16НЧБ, 12Х18Н10Т, ВТ16 различного диаметра. Для повышения ресурса эксплуатации волок ролики, изготовленные из термообработанной стали марки Х12МФ, рекомендовано упрочнять путем нанесения на рабочую поверхность функционального покрытия из сплава WC-10Co-4Cr детонационным напылением с последующим проплавлением этого слоя лазером. Исследования, проведенные на образцах, показали семикратное повышение износостойкости по сравнению с аналогичными, подвергнутыми только традиционной для Х12МФ термической обработке в виде закалки с отпуском.

Роликовая волока, проволока, фасонный профиль, волочение, труднодеформируемый сплав, волочильный стан

Короткий адрес: https://sciup.org/147236543

IDR: 147236543 | УДК: 621.778.1 | DOI: 10.14529/met210406

Текст научной статьи Применение роликового волочения при изготовлении простых и фасонных профилей из труднодеформируемых сплавов

Деформируемость – одно из технологических свойств сплавов, которое отражает способность материала принимать необходимую форму под влиянием внешних сил (нагрузки) без разрушения и при меньшем сопротивлении нагрузке [1]. В свою очередь технологическая деформируемость – это совокупность деформации, сопротивления деформации и других технологических характеристик конкретного процесса обработки давлением [2]. С точки зрения технологической деформируемости среди сплавов принято выделять труднодеформируемые и особотруднодефор-мируемые, однако четкого определения и по- нимания, какие же именно сплавы относятся к этим видам, в литературе обнаружено не было. Связано это в том числе и с тем, что каждый конкретный процесс обработки металлов давлением имеет свои специфические особенности. Схема нагружения, применяемый инструмент, условия трения и т. п. могут по-разному влиять на процесс пластической деформации обрабатываемого материала. В качестве примера можно привести титановые сплавы, высоколегированные нержавеющие стали, которые достаточно проблематично обрабатывать волочением в монолитных волоках [3, 4]. Связано это с особенностями трения скольжения на контакте «инструмент – обрабатываемый материал» и наличием тянущего усилия, приложенного к переднему концу проволоки в процессе пластической деформации.

При деформации титановые сплавы сильно упрочняются с потерей пластических свойств. Это вызывает необходимость применять частые промежуточные отжиги. Склонность к схватыванию при скольжении под давлением, пассивность поверхности по отношению ко многим смазкам приводит к тому, что процесс волочения в монолитной волоке очищенной от окалины проволоки на основе титана практически невозможен. В отличие от других металлов оксидная пленка титана имеет небольшую толщину и не является серьезным препятствием для сваривания трущихся поверхностей.

Волочение высоколегированных нержавеющих сталей типа 12Х18Н10Т помимо высоких энергосиловых параметров процесса волочения сопровождается налипанием материала на инструмент ввиду неблагоприятных условий скольжения контактных поверхностей [5]. Это приводит к обрывности проволоки при волочении и повышенному износу инструмента.

При производстве фасонных профилей из труднодеформируемых сплавов к описанным выше проблемам добавляется еще и требование по получению геометрии сечения проволоки. Скорости волочения, единичные и суммарные обжатия, применяемые для фасонной проволоки, значительно меньше, чем для круглой. При изготовлении фасонной проволоки металл чаще подвергают термической обработке, а для некоторых сложных профилей снятие наклепа осуществляют после каждого перехода. Установлено [6], что усилие волочения равновеликих сечений больше при волочении фасонной проволоки, чем круглой. Так, например, усилие волочения фасонной Z-образной проволоки выше, чем круглой того же сечения, примерно на 40 %. Указанное обстоятельство необходимо учитывать при расчетах режимов волочения, так как в противном случае сила волочения может превысить временное сопротивление разрыву проволоки и процесс волочения будет невозможен.

Роликовое волочение можно рассматривать как одно из перспективных направлений совершенствования технологии изготовления проволоки [7]. В свою очередь роликовые волоки, применяемые для обработки фасонных профилей из труднодеформируемых сплавов, должны обладать повышенной жесткостью конструкции, точностью настройки калибров, устойчивостью полосы в калибрах и износостойкостью рабочей поверхности роликов.

Целью настоящей работы является разработка инструмента и технологии, обеспечивающих изготовление простых и фасонных профилей из труднодеформируемых сплавов роликовым волочением.

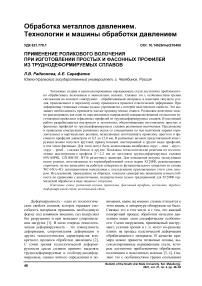

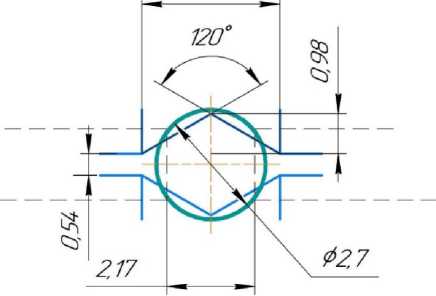

Кафедра «Процессы и машины обработки металлов давлением» ЮУрГУ имеет большой теоретический и практический опыт по проектированию, изготовлению и использованию роликовых волок со смещенными по оси волочения парами горизонтальных и вертикальных роликов [8–10]. Конструкция волок со смещенными парами рабочих роликов имеет определенные ограничения в геометрических соотношениях размеров рабочих роликов волоки и условием устойчивого положения полосы во втором калибре, зависящим от расстояния между парами рабочих роликов. На рис. 1 приведена схема расположения роликов, а в табл. 1 – геометрические параметры волок в зависимости от обрабатываемой проволоки.

Рис. 1. Схема расположения роликов в волоке

Таблица 1

Технические характеристики роликовых волок типа ВР

|

Наименование параметра |

ВР-180 |

ВР-125 |

ВР-75 |

|

Номинальный диаметр ролика D , мм |

180 |

125 |

75 |

|

Расстояние между парами роликов L , мм |

80 |

52 |

25 |

|

Максимальное сечение заготовки F , мм2 |

110 |

30 |

5 |

|

Максимальная нагрузка на ролик N , кН |

40 |

30 |

15 |

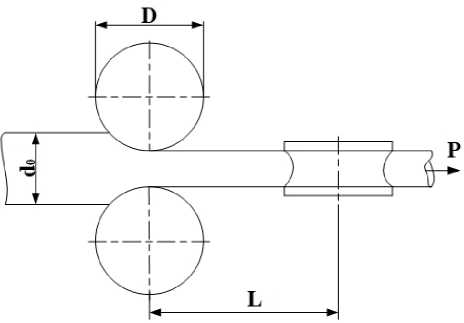

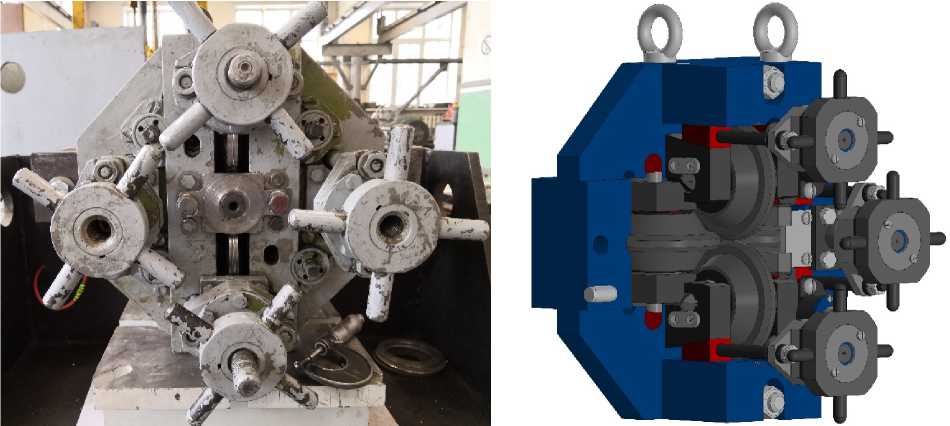

Роликовая волока ВР-180 (рис. 2) позволяет производить проволоку диаметром от 4,0 до 12,0 мм. Для изготовления проволоки диаметром от 2,0 до 6,0 мм применяется волока ВР-125, а для проволоки диаметром от 0,5 до 2,0 мм – волока ВР-75. Для изготовления проволоки диаметром 0,5…2,0 мм была разработана еще одна конструкция роликовой волоки РВ-50 (рис. 3). Волока типа РВ-50 состоит из двух блоков. Каждый блок состоит из двух роликовых узлов, заключенных в полустанине, один из узлов имеет эксцентриковую ось, необходимую для радиальной регулировки положения ролика.

а)

б)

Рис. 2. Роликовая волока типа ВР: а – фото; б – 3D-модель

а)

Рис. 3. Роликовая волока типа РВ-50: а – фото; б – чертеж

б)

В р оли к о в ых в олок а х пред с т а в лен н ой к о н с тр у к ц ии можн о пол у чать к ру гл ы й , п р ямо у голь н ый , ш е с ти гран н ы й и д р у ги е в и ды п рофи ле й , в т ом чи с ле фа с он ные . Д ля э т ого м ог у т б ыть и с польз ов ан ы к а ли бров ки « кр у г – овал – круг», «круг – ромб – гладкая б очк а» и д р у г и е .

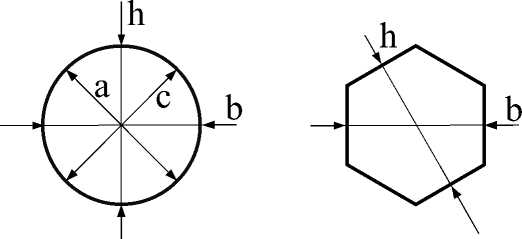

Используя калибровку «круг – ромб – гладкая бочка», представленную на рис. 4, в лабораторных условиях кафедры «Процессы и машины обработки металлов давлением» ЮУрГУ был получен профиль «шестигранник» из труднодеформируемых сплавов 09Х16НЧБ, 12Х18Н10Т и ВТ16. В роликовой волоке предложенной конструкции из круглой заготовки путем предварительного воло- чения получали заготовки требуемого диаметра, а в последнем проходе осуществляли профилирование в «шестигранник». Круглое сечение заготовки деформировалось в ромб, а затем плоскими роликами обжималось в шестигранник. Для изготовления профилей использовался однократный волочильный стан В-1/650МБ с системой измерения и фиксации тянущего усилия (рис. 5) и роликовая волока ВР-125 (см. табл. 1). Технологические параметры процесса волочения шестигранного профиля S = 2,2 мм приведены в табл. 2. Полученный профиль (рис. 6) соответствует требованиям нормативно-технической документации, а именно допуску по размеру ±0,2 мм.

ЗА

Рис. 4. Калибровка роликов волоки ВР-125 для изготовления шестигранного профиля

Рис. 5. Волочильный стан В-1/650МБ с системой измерения и фиксации тянущего усилия и роликовой волокой ВР-125

Технологические параметры процесса волочения шестигранного профиля S = 2,2 мм из круглой заготовки

Таблица 2

|

Марка сплава |

Проход |

Диаметр заготовки d 0 , мм |

Степень деформации ε, % |

Тянущее усилие Р , Н |

Геометрические размеры профиля после волочения |

|||

|

высота h , мм |

ширина b , мм |

диагональ a , мм |

диагональ c , мм |

|||||

|

09Х16НЧБ |

1 |

2,99 |

10,4 |

3360 |

2,68 |

2,67 |

2,67 |

2,7 |

|

2 |

2,68 |

29,1 |

3530 |

2,12 |

2,06 |

– |

– |

|

|

08Х18Н10Т |

1 |

3,47 |

12,4 |

4510 |

3,04 |

2,99 |

2,96 |

2,98 |

|

2 |

2,98 |

22,5 |

3350 |

2,69 |

2,68 |

2,71 |

2,67 |

|

|

3 |

2,71 |

37,5 |

3540 |

2,17 |

2,16 |

– |

– |

|

|

ВТ16 |

1 |

4,05 |

12,3 |

5340 |

3,55 |

3,55 |

3,56 |

3,54 |

|

2 |

3,55 |

27,4 |

5400 |

2,94 |

2,95 |

2,97 |

2,92 |

|

|

3 |

2,95 |

33,6 |

2340 |

2,69 |

2,68 |

2,69 |

2,72 |

|

|

4 |

2,69 |

47,7 |

3300 |

2,12 |

2,16 |

– |

– |

|

Рис. 6. Схема измерения геометрических параметров круглого и шестигранного профиля

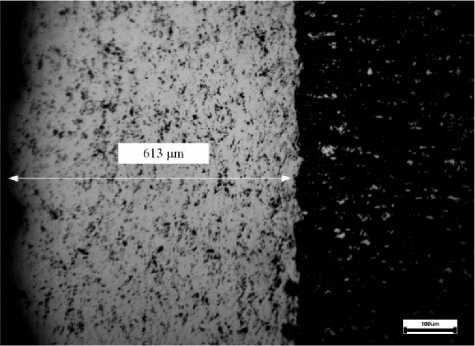

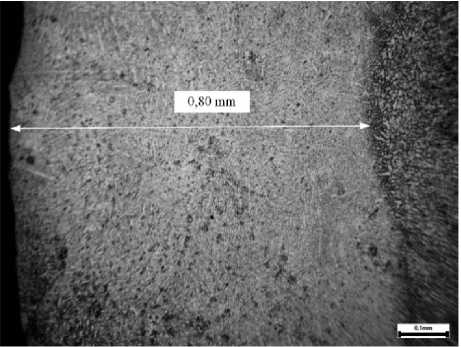

Инструмент, обрабатывающий трудно-деформируемые сплавы, работает в сложных условиях и достаточно быстро изнашивается. Поэтому при проектировании и изготовлении роликовых волок следует уделить повышенное внимание эксплуатационным свойствам и самих роликов. Для обеспечения высокой износостойкости ролики (рис. 7) изготавливаются из стали марки Х12МФ с последующим нанесением на рабочую поверхность функционального покрытия из сплава WC-10Co-4Cr детонационным напылением с последующим проплавлением этого слоя лазером [11]. Полученный рабочий слой (рис. 8) имеет твердость 1057 HV (> 67 HRC).

Износостойкость роликов с функциональным покрытием, полученным детонационным нанесением сплава WC-10Co-4Cr с последующим проплавлением лазером, повысилась в 7 раз по сравнению с роликами, подвергнутыми традиционной для Х12МФ термической обработке в виде закалки с отпуском [11].

Рис. 7. Ролики

а)

Рис. 8. Микроструктура рабочего слоя ролика: а – детонационное покрытие порошковым сплавом WC-10Co-4Cr; б – детонационное покрытие порошковым сплавом WC-10Co-4Cr после проплавления лазером

б)

Выводы

Предложены конструкции роликовых волок, позволяющие изготавливать проволоку простого и фасонного профилей диаметром от 0,5 до 12,0 мм. Показаны технологические решения по изготовлению шестигранного профиля S = 2,2 мм из заготовки труднодеформи-руемых сплавов 09Х16НЧБ, 12Х18Н10Т, ВТ16 различного диаметра. Для повышения ресурса эксплуатации волок ролики, изготовленные из термообработанной стали марки Х12МФ, ре- комендовано упрочнять путем нанесения на рабочую поверхность функционального покрытия из сплава WC-10Co-4Cr детонационным напылением с последующим проплавлением этого слоя лазером. Исследования, проведенные на образцах, показали семикратное повышение износостойкости по сравнению с аналогичными, подвергнутыми только традиционной для Х12МФ термической обработке в виде закалки с отпуском.

Список литературы Применение роликового волочения при изготовлении простых и фасонных профилей из труднодеформируемых сплавов

- Глинер, Р.Е. Ранжирование металла по сопротивлению деформированию в механической обработке / Р.Е. Глинер, Е.Б. Катюхин // Технология металлов. - 2014. - № 11. - С. 9-13.

- Оценки механической деформируемости сталей различной прочности с позиций энергетической диссипации / Р.Е. Глинер, В.Н. Дубинский, Е.Б. Катюхин, В.А. Пряничников // Известия высших учебных заведений. Черная Металлургия. - 2017. - Т. 60 (9). - P. 739-744. DOI: 10.17073/0368-0797-2017-9-739-744

- Анищенко, А.С. Волочение титановой проволоки в изотермических условиях / А.С. Анищенко // Вопросы материаловедения. - 1995. - Вып. 2. - С. 45-53.

- Ресурсосбережение в метизном производстве: коллектив. моногр. / В.И. Зюзин, Н.А. Клековкина, В.А. Харитонов и др. - Магнитогорск: МГТУ, 2001. - 163 с.

- Исаевич, Л.А. Исследование процесса получения высокопрочной проволоки из стали 12Х18Н10Т волочением с электролитно-плазменной обработкой поверхности / Л.А. Исаевич, Ю.Г. Алексеев, А.Ю. Королев // Вестник Белорусского Национального технического университета. - 2005. - № 6. - С. 30-33.

- Fastykovskiy A.R. Razvitiye nauchnykh osnov i razrabotka sovmeshchennykh metodov obrabotki metallov davleniyem, obespechivayushchikh ekonomiyu material’nykh i energeticheskikh resursov: dis. d-ra tekhn. nauk [The development of scientific foundations and the development of combined methods for processing metals by pressure, ensuring the economy of material and energy resources. Doct. sci. diss.]. Novokuznetsk, 2012. 387 p.

- Slavin B.C. Rolikovyye voloki besstaninnogo tipa: monogr. [Roller dies of frameless type: monograph]. Magnitogorsk, MaSU, 2010. 186 p.

- Barichko B.V., Vydrin A.V. Sposob volocheniya pryamougol’nykh profiley v rolikovoy voloke [Method of drawing rectangular profiles in a roller die]. Patent RU 2297293 C1, 2007.

- Shter A.A., Popov Yu.N., Barichko B.V. [Obtaining wire and shaped profiles from alloys based on titanium in roller dies]. Processing of solid and layered materials: interuniversity. Collection of scientific papers. Magnitogorsk, MSTU, 1999, pp. 88–92. (in Russ.)

- Khramkov E.V., Shter A.A., Yakovleva K.Yu. On the Issue of Designing Roller Dies with Staggered Pairs of Rollers. Bulletin of the South Ural State University. Ser. Metallurgy, 2015, vol. 15, no. 4, pp. 128–134. (in Russ.) DOI: 10.14529/met150417

- Radionova L.V., Samodurova M.N., Sarafanov A.E. et al. Elevation of the Wear Resistance of Roller Dies for the Production of Wires from Titanium Alloys. Metallurgist, 2021, vol. 64, no. 11-12, pp. 1188–1197. DOI: 10.1007/s11015-021-01104-1