Применение смазочных материалов с ультрадисперсными металлоплакирующими наполнителями в опорах качения нефтегазового технологического оборудования

Автор: Докшанин Сергей Георгиевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

Рассматривается возможность улучшения антифрикционных и противоизносных свойств смазочных материалов, используемых в подшипниках качения нефтегазового оборудования. В работе проводится оценка эффективности применения ультрадисперсных порошков меди в пластичных смазочных материалах для повышения долговечности подшипников качения. Приводятся результаты исследования влияния смазочных композиций на величину силы трения и интенсивность изнашивания. Полученные результаты показали высокую эффективность применения смазочных материалов с ультрадисперсным порошком мягких металлов.

Пластичный смазочный материал, антифрикционные свойства, ультрадисперсная добавка, узел трения, металлоплакирующий порошок, медьсодержащие порошки, подшипник качения

Короткий адрес: https://sciup.org/148205027

IDR: 148205027 | УДК: 621.892

Текст научной статьи Применение смазочных материалов с ультрадисперсными металлоплакирующими наполнителями в опорах качения нефтегазового технологического оборудования

Условия эксплуатации подшипников качения нефтегазового оборудования отличаются довольно тяжелыми режимами, приводящими к быстрому выходу из строя подшипникового узла. Кроме высоких нагрузок подшипники технологического оборудования могут работать в режиме реверсивного движения, например опоры станков-качалок, кронблоков, насосов, вибросит и др. В таких опорах наблюдается более интенсивное протекание усталостных процессов, приводящих к быстрому отказу подшипника. Безотказность работы подшипниковых узлов технологического оборудования в период его эксплуатации обеспечивается, в первую очередь, качеством смазочного материала и его бесперебойной подачей в зону контакта трущихся поверхностей.

При работе в более жестких условиях эксплуатации, когда происходит изменение режимов смазки с уменьшением толщины смазочного слоя и снижение эффективности действия применяемых смазочных материалов, надежность узла будет зависеть от процессов, происходящих на поверхности деталей и в поверхностных слоях. Применяемые смазочные материалы должны обладать преимущественно антифрикционными свойствами для снижения сил трения, при этом механизм смазочного действия может быть различным и зависеть от условий контактирования. В этом случае для улучшения антифрикционных свойств применяемых смазочных материалов могут быть использованы функциональные твердые добавки. В таких условиях наилучшим решением является использование смазочных материалов с активными наполнителями, способными не только образовывать пограничный слой, но и модифицировать структуры поверхностных слоев. Триботехнические свойства смазочных материалов значительно улучшаются при

введении в них порошков мягких металлов, их оксидов или солей с различной дисперсностью. К таким добавкам относятся высокодисперсные порошки меди, олова, свинца, цинка, бронзы серебра, алюминия и сплавов на их основе.

Наибольшее внимание в настоящее время уделяют применению в качестве наполнителей к пластичным смазочным материалам нанопорошков. Положительные результаты различных исследований показали, что смазочные материалы, модифицированные подобными наполнителями, могут использоваться в подшипниковых опорах, зубчатых передачах, шарнирных соединениях и других тяжелонагруженных узлах трения [1-3]. Применение наполнителей на основе ультрадисперсных металлических порошков может в значительной степени расширить возможности для улучшения эксплуатационных свойств смазочных материалов, т.к. они имеют лучшие адгезионные свойства за счет большей свободной поверхностной энергии и менее склонны к выпадению в осадок при использовании в жидких смазочных материалах.

Чаще всего положительное применение медных порошков в смазочных материалах связывают с проявлением избирательного переноса (ИП) при трении или образованием на трущихся поверхностях металлоплакирующей пленки. Наилучший эффект при использовании медьсодержащих добавок достигается при реализации явления избирательного переноса, возникающего при трении в присутствие жирных кислот, выступающих в роли поверхностно-активных веществ. Взаимодействие смазочной среды с материалом в зоне деформации приводит к формированию диффузионного потока атомов по глубине зоны деформации с образованием серво-витной пленки, подвергающейся пластифицированию при контактном взаимодействии. Если растворения меди не происходит и эффект ИП не наступает, реализуется эффект металлоплакирования с образованием пленки на поверхности трения [4].

В настоящее время отмечается довольно широкое использование подобных добавок в жидких смазочных материалах, например в моторных и трансмиссионных маслах, приводятся результаты их положительного влияния на свойства масел и улучшения состояния микрорельефа деталей [5]. Однако информации о применении металлоплакирующих смазочных композиций на основе пластичных смазочных материалов не вполне достаточно, что не позволяет в полной мере оценить возможности таких добавок и подобрать требуемый состав для определенных условий работы подшипникового узла.

Цель работы: установление возможности использования пластичных смазочных материалов с добавками ультрадисперсных порошков меди для снижения износа подшипников качения, уменьшения трения между его деталями и повышения надежности подшипниковых опор.

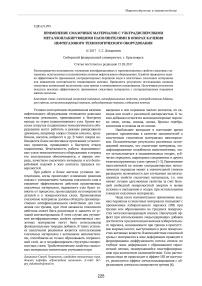

Оценка смазочных свойств проводилась на лабораторной установке, моделирующей работу подшипникового узла при однонаправленном вращении подшипника. В качестве образцов были взяты радиальные роликоподшипники типа 2308 с короткими цилиндрическими роликами. На рис. 1 представлена схема испытательного узла. Он состоит из корпуса 6 , крышки 7 и внутренней втулки 2 , фиксированной на валу 1 с помощью шпонки. На втулке расположены опорные подшипники 4 и установленные в наружной втулке 5 испытуемые подшипники 3 . Радиальная нагрузка на роликовых подшипниках создается винтом 8 через упругую пружину 9 и цилиндр 10 , который давит на наружную втулку.

Рис. 1. Схемы испытательного подшипникового узла

Исследования смазочных свойств проводились при радиальных нагрузках от 0,5 до 2,5 кН, частота вращения внутреннего кольца изменялась от 960 до 1800 об/мин, внешнее кольцо неподвижно. Исследования выполнялись для кластерных смазок на основе коммерческих пластичных смазочных материалов Литол-24 (ГОСТ 21150-87) и ЦИАТИМ-201 (ГОСТ 6267-74). Эти смазочные материалы широко применяется в подшипниках качения и скольжения всех типов, для смазывания трущихся поверхностей механизмов различного назначения, в шарнирах, зубчатых и других передачах нефтегазового технологического оборудования. В качестве твердых наполнителей рассматривались смеси шихты ультрадисперсного алмазографита (УДПАГ) с ультрадисперсными металлическими порошками меди (УДП Cu). Порошок ультрадисперсного алма-зографита представляет собой углеродную смесь с размером частиц до 40 нм, размеры частиц ультра-дисперсного медьсодержащего порошка от 80 до 100 нм. В процентном соотношении смазочная композиция содержала 0,5 масс.% УДПАГ и 5 масс.% УДП Cu. Объем закладываемого смазочного материала составлял 1/3 объема свободного пространства подшипника, без пополнения смазочного материала во время эксперимента.

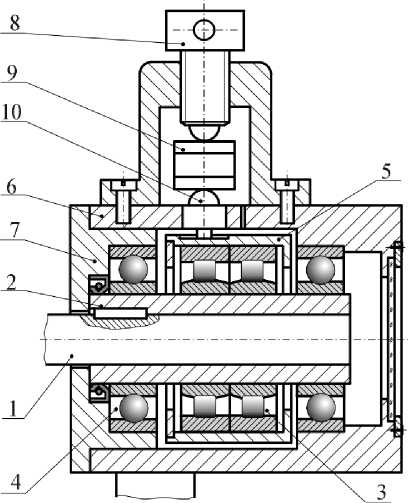

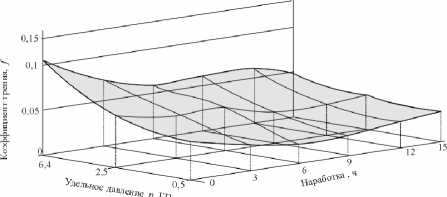

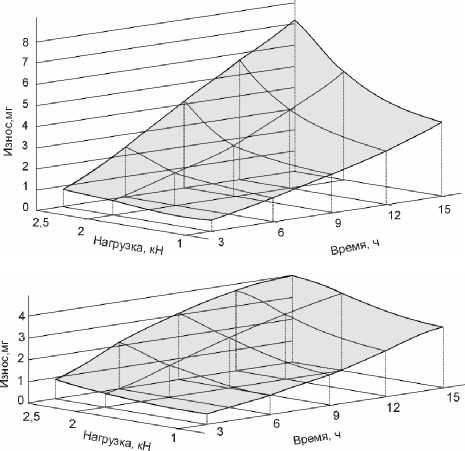

Эффективность использования наполнителей оценивалась по величине износа подшипников качения и величине моментов трения. Износ подшипников определялся весовым методом через каждые 3 часа испытаний. Перед испытанием замерялась масса подшипника, затем подшипник набивался испытуемым смазочным материалом. Силы трения, соответствующие тангенциальным нагрузкам на площадке контакта, определялись экспериментально тензометрированием. Момент трения фиксировался в начале испытаний до приложения нагрузки и после приложения, а также в конце испытаний до снятия нагрузки и после ее снятия. Представленные на рис. 2 и 3 графики зависимости износа подшипников от времени испытаний получены для радиальных нагрузок от 0,5 до 2,5 кН при частоте вращения внутреннего кольца 1200 об/мин. Смазочный материал наносился на поверхности однократно, далее испытания проводились без пополнения подшипникового узла смазочным материалом на всем пути трения. Время одного цикла испытаний составляло 15 часов.

Исследования применения ультрадисперсно-го медного порошка в коммерческих смазочных материалах Литол-24 и ЦИАТИМ-201 показали, что его введение положительно сказывается для всех смазочных материалов, используемых в качестве базовых. Анализ графиков показал, что наибольший эффект от введения УДП Cu наблюдается для смазочного материала ЦИАТИМ-201. Использование в подшипниках смазочных композиций на основе ЦИАТИМ-201 позволили снизить величину износа подшипника по сравнению с базовым смазочным материалом в среднем на 55-60%, для смазочного материала Литол-24 этот показатель составил 32-40%.

а)

а)

Hai^a.KH

б)

9 Мабот^4

б)

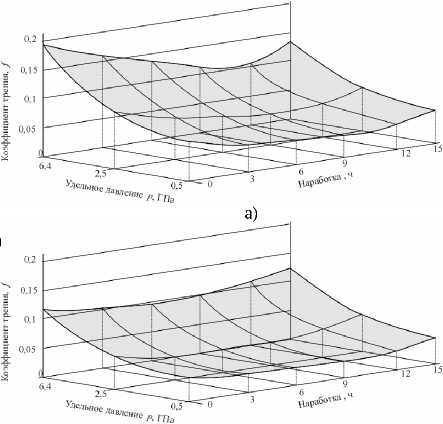

Рис. 4. Изменение износа подшипника от наработки для смазочного материала Литол-24: а) без наполнителя ; б) с наполнителем УДП Cu

Рис. 2. Изменение износа подшипника от

наработки для смазочного материала Литол-24: а) без наполнителя; б) с наполнителем УДП Cu

б)

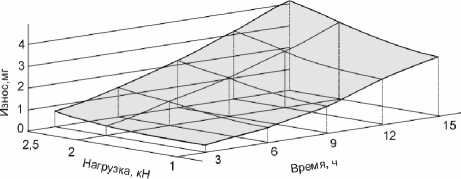

Рис. 3. Изменение износа подшипника от наработки для смазочного материала ЦИАТИМ-201: а) без наполнителя ; б) с наполнителем УДП Cu

б)

Рис. 5. Изменение износа подшипника от наработки для смазочного материала Литол-24: а) без наполнителя ; б) с наполнителем УДП Cu

Результаты измерения сил трения приводятся на рис 4 и 5 графиками зависимости изменения коэффициента трения от наработки подшипника. Улучшение антифрикционных свойств наблюдалось также для всех смазок-основ, здесь наилучшие показатели были у смазочного материала Литол-24. Величину коэффициента трения при введении УДП Cu снизилась по сравнению с базовым смазочным материалом в среднем на 67-75%, для смазочного материала ЦИАТИМ-201 коэффициент трения снизился на 50-62%.

Применяемые смазочные материалы должны обладать преимущественно антифрикционными свойствами для снижения сил трения, при этом механизм смазочного действия может быть различным и зависеть от условий контактирования [5, 6].

Заметное улучшение эксплуатационных свойств пластичных смазочных материалов при введении в них медьсодержащих порошков наблюдается именно для граничных режимов трения. При жидкостных режимах нерастворимый порошок не влияет на изменение состава смазочного материала. При граничном режиме ультрадисперсная медь начинает положительно проявлять свои адгезионные способности к металлическим поверхностям благодаря повышенной поверхностной энергии, которой частицы порошка обладают за счет способа получения. Здесь же проявляются и свойства частиц ультрадисперсного алмазографита, введенного вместе с УДП Cu. При попадании в зону трения они начинают шаржировать поверхность, затирая таким образом микротрещины, начинающие появляться в результате усталостных процессов. Это способствует улучшению качества поверхности для образования боле прочной медной плакирующей пленки. Малый размер частиц порошка меди позволяет им забивать более крупные усталостные трещины, с которыми не справились частица алмазографита.

Довольно малый размер частиц порошка позволяет им проникать в структурный каркас пластичного смазочного материала, что приводит к упрочнению граничной пленки и повышению сопротивляемости к разрушению. Наличие собственного заряда образует ориентированные слои и прочно удерживает смазочную пленку на контактирующих поверхностях. Это повышает способность пленок смазочного материала выдержать значительные нагрузки без разрушения и препятствует образованию локальных металлических связей. Однако в процессе трения поверхность адгезионного слоя меди может покрываться окислами. При этом скорость окисления будет расти с повышением температуры. Образующиеся при этом окислы приводят к увеличению коэффициента трения и ухудшению противоизносных свойств смазочных композиций при повышении нагрузки. В этом случае наличие в наполнителе частиц УДПАГ может замедлить образование окислов на медной пленке, локально закрыв некоторые участки.

Выводы: выполненные исследования подтверждают теоретические положения о положительном влиянии медьсодержащих добавок на улучшение противоизносных и антифрикционных свойств пластичных смазочных материалов. Применение в подшипниках качения смазочных материалов с наполнителя из ультрадисперсного порошка меди снижает износ подшипника в 1,3-1,7 раза, уменьшает величину момента трения на 60– 70%. Размер частиц применяемого медьсодержащего порошка способствует образованию прочной адгезионной пленки на поверхностях деталей подшипника с низким коэффициентом трения. Различия результатов для смазочных материалов Литол-24 и ЦИАТИМ-201 можно объяснить некоторым отличием их состава, при этом общие итоги исследования показали улучшение качества смазочных материалов при введении наполнителя из смеси УДПАГ и УДП Cu. Применение подобных смазочных композиций позволит увеличить срок службы подшипников качения технологического оборудования НГК в 1,5–2 раза.

Список литературы Применение смазочных материалов с ультрадисперсными металлоплакирующими наполнителями в опорах качения нефтегазового технологического оборудования

- Тесакова, М.В. Влияние добавок ультрадисперсных (наноразмерных) медьсодержащих порошков на трибологические свойства промышленных смазок/М.В. Тесакова, В.И. Парфенюк, В.А. Годлевский//Электронная обработка материалов. 2008. №6. С. 56-62.

- Кужаров, А.С. Ещё раз и несколько иначе о металлоплакировании, ФАБО и безысносности/А.С. Кужаров, А.А. Кужаров//Известия Самарского научного центра РАН. 2011. №4(3). С. 772-775.

- Погодаев, Л.И. Влияние смазочных композиций с добавками на работоспособность трибосопряжений/Л.И. Погодаев, В.Н. Кузьмин//Проблемы машиностроения и надежности машин. 2004. №1. С. 51-62.

- Гаркунов, Д.Н. Триботехника (износ и безысносность). -М.: «Издательство МСХА», 2001. 617 с.

- Погодаев, Л.И. Влияние металлоплакирующих добавок к пластичным смазкам на работоспособность трибосопряжений/Л.И. Погодаев, В.Н. Кузьмин, Д.В. Третьяков//Проблемы машиностроения и надежности машин. 2003. №1. С. 54-65.

- Кузьмин, В.Н. Влияние смазочных композиций с различными присадками на износ трибосопряжений/В.Н. Кузьмин, Л.И. Погодаев, П.П. Дудко//Трение. Износ. Смазка. 1999. Т. 1, №3. С. 24.