Применение современных технологий проектирования при разработке и форсировании дизельного двигателя

Автор: Рождественский Юрий Владимирович, Мурзин Владимир Станиславович, Маслов Андрей Петрович, Мальцев Виктор Валентинович

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Показана актуальность применения современных технологий для ускорения проектирования и повышения качества в производстве дизельных двигателей. Представлены технические требования на дизельный двигатель ЧН 13/15. Приведены рекомендации для повышения технического уровня двигателя, системные технические решения, полученные для основных узлов.

Дизель, технологии проектирования, технический уровень двигателя

Короткий адрес: https://sciup.org/147151785

IDR: 147151785 | УДК: 621.43.004.58

Текст научной статьи Применение современных технологий проектирования при разработке и форсировании дизельного двигателя

Повышение технического уровня дизелей является важной технико-экономической задачей отечественного двигателестроения. Одним из эффективных методов достижения уровня, соответствующего современным требованиям в области обеспечения надежности, экономических и экологических параметров, является использование методов организации разработок и производства дизелей на основе CALS/ИПИ технологий. Как показывает анализ результатов достижений мировых лидеров дизелестроения, чем больше используются виртуализационные методы моделирования условий работы и анализа напряженно-деформированного состояния, тем меньше затраты на разработку конструкции и выше технические параметры узла и дизеля в целом [1].

ООО «ЧТЗ-УРАЛТРАК» приступил к опытно-конструкторской работе по разработке и постановке на производство унифицированного ряда высокофорсированных дизельных двигателей. Основной задачей является обеспечение высокого ресурса до первого капитального ремонта, при удельной мощности до 55 кВт/л для наиболее высокофорсированной модификации.

Для выполнения работы был организован творческий коллектив из сотрудников предприятия и Южно-Уральского государственного университета, что позволило применить при разработке современные технологии проектирования. Объект проектирования – рядный четырехцилиндровый дизельЧН 13/15.

Как известно, наиболее лимитирующим узлом, ограничивающим форсирование двигателей, являются детали цилиндро-поршневой группы и кривошипно-шатунного-механизма. Математическое моделирование кинетики процесса сгорания выполнялось с использованием уравнения И.И. Вибе, развитого Е.А. Лазаревым для характеристик выгорания. В результате компьютерного моделирования рабочего цикла и деталей цилиндро-поршневой группы, получены данные температурного и напряженно-деформированного состояния поршня и гильзы, которые явились базовыми не только для оценки толщины днища поршня и расстояния до первого компрессионного кольца, но и для выбора материалов поршня и гильзы, методов их термообработки (с целью получения заданных свойств), методов охлаждения этих деталей (САЕ). Таким образом, формировалась база данных, необходимых для выполнения работ по конструкторскому моделированию (CAD). При оценке теплового и напряженно-деформированного состояния деталей цилиндропоршневой группы использовались (рис. 1) твердотельные конечные элементы (пакет ANSIS).

Рассматривалось несколько вариантов конструкции поршней [2, 3]. На основании выполненного анализа сделан вывод, что наиболее перспективным является применение составного поршня, лучше с галерейным охлаждением. В этом случае можно ожидать приемлемых температур как в уплотняющей, так и в направляющей частях поршня, что позволит обеспечить достаточно надежную работу деталей цилиндро-поршневой группы и возможность форсирования двигателя.

Аналогичным образом рассматривались условия работы каждого элемента двигателя, формирующего его облик. Тепловое и напряженно-деформированное состояние различных конструктивных решений картера оценивалось на установившемся тепловом режиме в сравнительной постановке на основе предположения о стационарности теплового поля. Это обусловлено незначительной долей в тепловой нагруженности картера нестационарной составляющей термодина- мических процессов по причине достаточной жесткости и теплоемкости гильз и головок, непосредственно воспринимающих воздействие рабочих газов. Тепловые напряжения, связанные с градиентами стационарной составляющей температур, для основного объема картера существенно выше тепловых напряжений ее переменной составляющей.

Temperature

°C

299,483

281,523

263,563

245,603

227,643

209,683

191,723

Total Deformation

Unit: m

■ 0,00032501 Маи

— 0,00030299

— 0,00028097

— 0,00025895

— 0,00023692

— 0,0002149

— 0,00019288

— 0,00017086

0,00014883

0,00012681 Min

Рис. 1. Результаты исследований теплового состояния поршня и напряженно-деформированного состояния гильзы двигателя ЧН 13/15

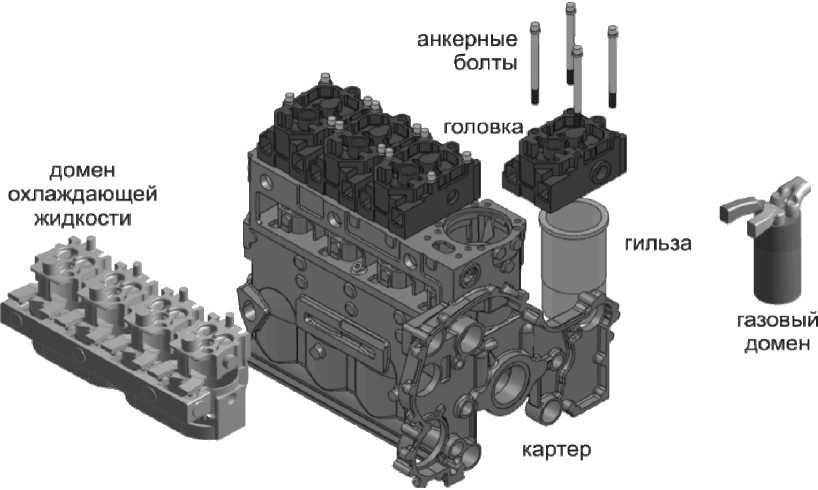

Анализ достоинств и недостатков конструктивног о исполнения картера выполнен в междисциплинарной постановке методом конечного элемента на основании сравнен и я решени й стационарной тепловой и квазистатической силовой задач. При оценке теплового состояния картера использовалось решение задачи механики жидкости и газа на основе CFD ( Computational Fluid Dynamics) моделирования. Оригинальная CFD модель картера дизеля (рис. 2), разра б отанная совместно с В.А. Романовым, включала несколько областей потоков газа с локализацией источников тепловыделения, охлаждающей жидкости и твердотельные области картера, головок и гильз цилиндров.

Рис. 2. Моделирование теплового и напряженно-деформированного состояния элементов двигателя, включающие жидкостные, газовые и твердотельные домены

Расчет и конструирование

При сравнительном анализе различных конструктивных решений картера, его напряженно-деформированного состояния, в качестве основных причин возникновения напряжений рассматривались: неравномерность распределения по объему картера независящей от времени температуры, квазистатическое воздействие коленчатого вала, поршней, головок, а также давления газа в цилиндрах. Технические решения изменения конструкции картера были направлены на перераспределение потоков жидкости с интенсификацией ее движения для обеспечения равномерности охлаждения цилиндров и головок, что позволило снизить уровень тепловых напряжений в картере.

Совместное рассмотрение системы «коленчатый вал – нелинейные смазочные слои – блок-картер» на основе оригинальных методик и программного обеспечения [4–6] позволило оценить влияние на работоспособность коренных опор таких конструктивных, технологических и эксплуатационных факторов, как несоосности подшипников, шеек коленчатого вала, отклонения формы поверхностей трибосопряжений от идеально круглой, реологические свойства современных смазочных материалов. В построенных моделях блок-картера не присутствуют элементы конструкции, не влияющие существенно на достоверность расчетов, но усложняющие ее разбивку на конечные элементы. Для расчета перемещений методом конечных элементов использована среда программы ANSYS Workbench.

Авторами исследовано влияние на гидромеханические характеристики (ГМХ) подшипников двигателя различных факторов, в частности форсирование двигателя по мощности, увеличение диаметра шеек коленчатого вала, изменение отношения их ширины к диаметру. Увеличение давления сгорания приводит к увеличению нагрузок на подшипники и изменяет величину ГМХ. Установлена целесообразность увеличения диаметра коренных шеек, изменения ширины вкладышей, обеспечивающие улучшения всех ГМХ в пределах 20–30 %.

Таким образом, широкое применение на стадии проектирования CALS программно-информационных комплексов и CALS технологий позволило избежать многих проблем экспериментальных методов, существенно сократить время проектирования.

Представленная работа выполнена при финансовой поддержке Минобрнауки РФ в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы, государственного задания № 2012044-ГЗ05 и Российского фонда фундаментальных исследований (проект 10-08-00424).

Список литературы Применение современных технологий проектирования при разработке и форсировании дизельного двигателя

- Российская энциклопедия CALS. Авиационно-космическое машиностроение/под ред. А.Г. Братухина. -М.: ОАО «НИЦ АСК», 2008. -608 с.

- Температурное состояние поршней различных конструкций в дизеле с неразделенной камерой сгорания/В. С. Мурзин, А.П. Маслов, Е.А. Лазарев, В.Н. Прокопьев//Двигателестроение. -2009. -№ 1 (235). -С. 6-9.

- Рождественский, Ю.В. Совершенствование конструкции поршня тракторного дизеля/Ю.В. Рождественский, А.А. Дойкин, В.С. Мурзин//Вестник Самар. гос. аэрокосм. ун-та. -2009. -Вып. 3 (19), ч. 1. -С. 338-340.

- Прокопьев, В.Н. Применение пакетов прикладных программ при обосновании конструктивных параметров подшипников коленчатых валов на ранней стадии проектирования поршневых двигателей/В.Н. Прокопьев, Ю.В. Рождественский, К.В. Гаврилов//Вестник ЮУрГУ. Серия «Машиностроение». -2008. -Вып. 12. -№ 23(123). -С. 13-19.

- Динамика и смазка трибосопряжений поршневых и роторных машин: моногр./В.Н. Прокопьев, Ю.В. Рождественский, Е.А. Задорожная, В.Г. Караваев. -Челябинск, ЮУрГУ, 2010. -135 с.

- Рождественский, Ю.В. Методика расчета системы коренных подшипников коленчатого вала с учетом податливости блок-картера двигателя/Ю.В. Рождественский, Н.А. Хозенюк, А.А. Мыльников//Трение и смазка. -2011. -№ 12. -С. 40-45.